Ремонт ротора генератора своими руками

Самое подробное описание: ремонт ротора генератора своими руками от профессионального мастера для своих читателей с фотографиями и видео из всех уголков сети на одном ресурсе.

Автомобильный генератор – это электрическое устройство, которое снабжает бортовую сеть автомобиля электрическим током, за счёт преобразования механической энергии в электрическую. Они бывают различной мощности (для грузовых автомобилей нужны очень мощные генераторы, способные зарядить их аккумуляторы). Одна из главных функций генератора – это зарядка аккумулятора, который без генератора разряжается за полчаса. Если генератор выйдет из строя, электрооборудование автомобиля разрядит аккумулятор, и дальнейшая работа двигателя будет невозможна. Для того, чтобы не допустить такой ситуации, следует подробно рассмотреть конструкцию генератора, причины поломок и выхода из строя.

Генератор довольно сложное устройство. Не зная принципов его работы, будет сложно разобраться в его поломках или нестабильной работе. Ремонт генератора автомобиля на специализированном автосервисе будет стоить достаточно дорого, тем более причина поломки может быть в одном отпаявшемся проводке, а многие недобросовестные сервисмены заставят заплатить как за капитальный ремонт генератора.

Не зная принципов его работы, будет сложно разобраться в его поломках или нестабильной работе. Ремонт генератора автомобиля на специализированном автосервисе будет стоить достаточно дорого, тем более причина поломки может быть в одном отпаявшемся проводке, а многие недобросовестные сервисмены заставят заплатить как за капитальный ремонт генератора.

Нет видео.

| Видео (кликните для воспроизведения). |

Если вы хоть раз держали в руках паяльник, ремонт генератора своими руками вполне осуществим в гаражных условиях.

- Не идёт зарядка на аккумулятор;

- Генератор выдаёт минимальное напряжение;

- Выдаётся слишком большая зарядка;

- Когда происходит процесс зарядки, на панели мигает лампочка;

- Когда генератор работает, слышны посторонние скрипы и писки.

Зная основные проблемы, из-за которых генератор может барахлить, можно приступать к их вычислению. Если генератор перестал заряжать аккумулятор, возможно что:

- Какой либо из контактов отошёл;

- Сгорел предохранитель;

- Произошла выработка щёток генератора;

- Сгорело реле генератора;

- Короткое замыкание или разрыв цепи статора либо ротора.

Первые четыре случая решаются довольно просто, заменой сгоревших деталей, или поиском и пайкой оторванного контакта. Если же произошло замыкание или разрыв цепи, то данная проблема требует долгой и кропотливой работы.

Как вариант, можно отдать в ремонт ротор или статор, а можно купить новую обмотку и произвести ремонт генератора самостоятельно. Замена обмотки – это по сути ремонт статора либо ротора. Если обрыв происходит в контактных кольцах, можно обойтись локальным ремонтом, для этого нужно отмотать витки до повреждённого участка и заменить удалённый кусок новым, припаяв его к месту разрыва. Часто отпаивается лишь конец обмотки на роторе. Его нужно лишь припаять назад. Однако при ремонте ротора или статора инструкция по техническому обслуживанию настоятельно рекомендует производить полную перемотку статора и ротора. При перемотке деталей не следует забывать, что все контактные кольца должны быть тщательно обработаны напильником.

В основном шум генератора связан с выработкой подшипника генератора. Подшипник, который расположен на роторе проверяется на предмет наличия люфтов. Если они не обнаружены, а подшипник продолжает скрипеть, проблема в отсутствии смазки в подшипнике. Подшипник демонтируется, промывается в бензине, в него закладывается смазка (около 30 процентов от объёма подшипника), после чего устанавливается на место. Эта операция устранит все посторонние звуки, связанные с работой подшипника.

Подшипник, который расположен на роторе проверяется на предмет наличия люфтов. Если они не обнаружены, а подшипник продолжает скрипеть, проблема в отсутствии смазки в подшипнике. Подшипник демонтируется, промывается в бензине, в него закладывается смазка (около 30 процентов от объёма подшипника), после чего устанавливается на место. Эта операция устранит все посторонние звуки, связанные с работой подшипника.

Главной причиной подобной неисправности является реле аккумулятора. При возникновении данной проблемы следует заменить его. Иногда встречается такая проблема, как пробой диода.

При горящей сигнальной лампочке, когда ток исправен, проблема, как правило, заключается в пробое нескольких диодов. Они находятся на диодном мосту. Для того чтобы добраться до них, нужно раскрутить генератор и извлечь крепление обмотки статора. На выводном крепеже производится отдача гайки и диодный мост извлекается. При выполнении данных работ можно сразу поменять обмотку на статоре, избавившись от проблем в будущем.

Ремонт автомобильных генераторов – процесс длительный, для которого понадобится специальное оборудование для ремонта.

- Стенд для проверки;

- Амперметр;

- Реостат;

- Вольтметр.

Если у вас нет доступа к стенду для проверки, его можно изготовить самостоятельно, или обойтись без его помощи.

- Извлеките генератор из подкапотного пространства;

- Открутив крепления, снимите щёткодержатель и регулятор напряжения;

- Достаньте натяжные болты;

- Отсоединив фазные обмотки от проводов на выпрямителе, нужно снять крышку статора;

- В последнюю очередь снимается шкив вала и передняя крышка генератора. Для этого нужно использовать специальный съёмник.

При демонтаже генератора следует избегать чрезмерных усилий при откручивании закисших болтов. Срыв резьбы влечёт за собой очень неприятную процедуру нарезки новой резьбы и вытачивания новых болтов. Лучше залить проблемные винты вэдэшкой и оставить на пару часов.

При отсоединении фазных обмоток важно не вырвать места пайки с корнем, иначе процедура пайки легко может вылиться в цикл полной перемотки статора.

Если вам приходится менять подшипники генератора, самое время заменить и щётки. Неизвестно, когда они менялись в последний раз и менялись ли вообще. Для успокоения совести можно достать щётки из генератора для визуального осмотра, но лучше сразу поменять их, ведь повторно лазить в генератор вряд ли захочется. При замене реле, главное при выборе, найти такое, как рекомендовано мануалом к вашему автомобилю. Лучше всего снять старое и подобрать такое же.

Как и все остальные узлы и агрегаты автомобиля, генератор требует ухода и периодического обслуживания. Нужно менять подшипники по мере износа, щётки генератора. Следить, чтобы на генератор не попадало большое количество грязи, пыли и особенно воды. Часто при неаккуратном обслуживании на генератор может попадать масло или антифриз. Следует избегать этого и при попадании технических жидкостей на генератор своевременно удалять их с помощью тряпки. Для правильного функционирования генератора, клиновый ремень должен быть хорошо натянутым, но не перетянутым.

Для правильного функционирования генератора, клиновый ремень должен быть хорошо натянутым, но не перетянутым.

Производители рекомендуют проводить профилактический осмотр генератора раз в 15-20 тысяч километров. Если правильно обслуживать генератор и следить за его состоянием, он способен прослужить 1600-200 тысяч километров пробега. Однако профилактический осмотр – это не беглый взгляд на генератор, он предусматривает полную разборку и диагностику узлов генератора.

Сборка проходит в обратной последовательности разборке генератора. Единственным нюансом сборки является желательность использования специального калибра, с двумя диаметрами (на 12 и 22 миллиметра). При затяжке гайки шкива генератора, важно не превысить момента затяжки в 88 ньютонов на метр.

Нет видео.

| Видео (кликните для воспроизведения). |

- Срыв резьбы винтов или резьбы в крышке генератора.

Во избежание данной проблемы, следует контролировать силу затяжки винтов;

Во избежание данной проблемы, следует контролировать силу затяжки винтов; - Замена подшипников ротора генератора. Даже если они не скрипели в процессе работы, подшипники могут просто рассыпаться при снятии;

- Может понадобится замена реле лампы контроля зарядки аккумулятора. Обычно данное реле следует искать в районе правого переднего колеса (над ним).

При ремонте генератора важно точно выявить причину неисправности. Если дело в щётках, недостаточном натяжении ремня или неисправном реле, заменить их не составит большого труда. Если же предстоит замена или обмотка ротора или статора, данную процедуру проще доверить специалистам сервисных центров по ремонту генераторов. Зная причину поломки, вы будете уверены, что не заплатите лишние деньги. Однако если вы уверенны в своих силах, то можете сами сделать полный ремонт генератора. Генератор после ремонта, особенно капитального, является практически новым устройством.

Генератор автомобиля – это важный механизм, без которого далеко не уедешь при его поломке. Как правило, если он перестал подзаряжать аккумулятор машины или сбоями работает, то следует проверить сначала натяжение ремня привода генератора. Если ремень в порядке, то нужно приступить к снятию, разборке и ремонту генератора, ведь покупать новый будет намного дороже, чем заменить некоторые изношенные детали (они очень дешёвые). На самом деле процедура не сложная, но немного кропотливая, главное собрать всё правильно.

Как правило, если он перестал подзаряжать аккумулятор машины или сбоями работает, то следует проверить сначала натяжение ремня привода генератора. Если ремень в порядке, то нужно приступить к снятию, разборке и ремонту генератора, ведь покупать новый будет намного дороже, чем заменить некоторые изношенные детали (они очень дешёвые). На самом деле процедура не сложная, но немного кропотливая, главное собрать всё правильно.

Мы ремонтировали генератор на автомобиле ВАЗ 2110 (на 2111, 2112 похожая процедура), если у вас модель 2106, то смотрите схему генератора ВАЗ 2106. Там есть некие отличия.

2. Сделайте маркером на корпусе генератора продольную метку, она потом пригодится при сборке.

3. Отожмите ручками три защёлке на верхней крышке.

5. Открутите 2 винта, что крепят регулятор напряжения.

6. Отсоедините провод от клеммы регулятора.

7. Теперь аккуратно вынимайте его со щёткодержателем.

8. Открутите винт, что крепит конденсатор и ещё 4, что крепят сам блок.

9. Далее, чтобы снять выпрямительный блок необходимо отвести 3 провода с клеммой.

10. Теперь вынимайте выпрямительный блок с конденсатором.

11. Теперь с выпрямительного блока открутите гайку с контактного болта, снимите шайбу с распорной вилкой и замените конденсатор. Снимите с контактного болта наконечник провода конденсатора.

13. Далее со стороны контактных колец при помощи отвёртки подденьте крышку генератора автомобиля.

14. Прижмите в тисках (чтобы не прокручивался) ротор генератора и открутите гайку, что держит шкив, и потом снимите пружинную шайбу и сам шкив.

16. Со стороны привода достаньте из крышки ротор.

17. Теперь выньте дистанционное кольцо из вала ротора.

18. Проверьте контактные кольца, если они имеют выраженные дефекты (царапины, задиры), то их требуется прошлифовать мелкой наждачной бумагой. Если при помощи шкурки их невозможно отшлифовать, то это можно проделать на токарном станке (только снять нужно как можно меньший слой металла), а после чего опять прошлифовать мелкой шкуркой.

19. Далее необходимо проверить при помощи омметра (тестера) сопротивление обмотки ротора. Для этого нужно подсоединить его к контактным кольцам. Если тестер выдаст «бесконечность», то это будет значить, что в какой-то из обмотки имеется обрыв, это исправляется только полной заменой ротора.

20. Потом проверяем контрольной лампой, нет ли замыкания обмотки на корпусе ротора. Делается это следующим образом: включите обычную лампу накаливания в сеть 220 В и один провод прислоните к корпусу генератора, а второй сначала на первое кольцо, а потом на второе. В любом из случаев загорание лампы не должно происходить. Если в каком-то из положений загорание всё-таки произошло, то следует также заменить весь ротор новым. Кстати можно в этом случае использовать маленькую лампу на 12 В и аккумулятор автомобиля, это проще и безопаснее.

21. Далее если всё хорошо с ротором, переходим к осмотру статора. На его внутренней стороне не должно быть каких-либо следов задевания якоря о статор. Если таковы симптомы наблюдаются, тогда следует произвести замену только подшипники или полностью крышки генератора в сборе с подшипниками.

Если таковы симптомы наблюдаются, тогда следует произвести замену только подшипники или полностью крышки генератора в сборе с подшипниками.

22. Далее также как и с ротором проверяем, нет ли обрыва в обмотке статора. Подключаем тестовую лампу к переменному току и поочерёдно прислоняем контрольную лампу между всеми выводами обмотки. Только в этом случае лампа должна гореть, если хоть в одном из моментов она не загорелась, – заменить статор на новый или только обмотку.

23. Теперь производят проверку замыкания обмоток статора на корпус. Если подсоединить контрольную лампу к выводу обмотки статора, а провод от источника тока к корпусу статора, то загорание не должно происходить. Если лампа загорелась, то опять-таки выход только один, – заменить только обмотку или весь статор.

24. Осмотрите крышку генератора со стороны привода в сборе с подшипником. Если при вращении подшипника чувствуется люфт между кольцами, перекат или заклинивание тел качения, повреждены защитные кольца или есть следы подтекания смазки, а также обнаружены трещины в крышке, особенно в местах крепления генератора, необходимо заменить крышку в сборе с подшипником (подшипник в крышке завальцован).

25. Со стороны контактных колец необходимо проверить свободность вращения подшипника. Если при вращении подшипника чувствуется люфт между кольцами, перекат или заклинивание тел качения, повреждены защитные кольца или есть следы подтекания смазки, то подшипник необходимо заменить новым. Для этого с помощью съёмника спрессуйте подшипник с вала ротора и напрессуйте новый с помощью подходящей оправки, прикладывая усилие к внутреннему кольцу подшипника.

26. Проверьте крышку автомобильного генератора со стороны контактных колец. Если на ней имеются серьёзные дефекты, то замените её новой.

27. Теперь самый сложный и решающий момент всех ваших действий – собрать всё обратно в порядке разборки генератора. Только в конце закройте правильно крышку (по поставленной ранее метки). Пружинную шайбу шкива генератора поставьте выпуклой стороной к гайке, а последнюю затянуть моментом 39–62 Н•м (3,9– 6,2 кгс•м).

Вот и ремонт генератора автомобиля завершился, удачи Вам и больше не ломаться!

Здравствуйте, уважаемые автолюбители! Сегодня я расскажу, как отремонтировать генератор своими руками. Возможно, вы уже сталкивались с такой проблемой, когда на приборной панели вдруг загорелся индикатор разряда аккумулятора, это означает, что на вашем автомобиле пропала зарядка, и ехать вам осталось не долго, заряда аккумулятора хватит максимум на 1-2 часа.

Возможно, вы уже сталкивались с такой проблемой, когда на приборной панели вдруг загорелся индикатор разряда аккумулятора, это означает, что на вашем автомобиле пропала зарядка, и ехать вам осталось не долго, заряда аккумулятора хватит максимум на 1-2 часа.

Не спешите выбрасывать генератор. Попробуйте его сначала отремонтировать. Самой распространенной неисправностью генератора является износ щеток.

Чтобы проверить щеточный узел, надо снять заднюю пластиковую крышку, отогнув три пластиковых фиксатора, расположенных по кругу.

Снимите крышку, открутите два винта и снимите регулятор напряжения.

Проверьте износ щеток, если остаточная длина щеток менее пяти миллиметров, смело покупайте в магазине новый регулятор напряжения. Иногда бывает, что генератор не заряжает или перезаряжает аккумулятор, это тоже является не исправностью регулятора напряжения. Нормальное напряжение генератора от 13,5 до 14,5 вольт, зависит от оборотов двигателя и нагрузки на генератор.

Следующая неисправность генератора это пробой диодного моста. Для проверки диодов надо снять диодный мост. Откручиваем болты, на которых держится диодный мост.

Отогните провода в сторону.

Снимите диодный мост. О том как проверить диодный мост. Читайте здесь: Как проверить диодный мост?

После снятия диодного моста обязательно проверьте обмотки статора. Делаем так, включаем мультиметр в режим прозвонки и проверяем все три обмотки статора на обрыв. Все обмотки должны звониться между собой.

Далее проверяем замыкание на массу. Один щуп мультиметра соединяем на массу, а второй поочерёдно соединяем с выводами обмоток. Замыкания на массу быть не должно.

Аналогично проверяем обмотку якоря.

Проверяем якорь, замыкания на массу нет.

Теперь я покажу как разобрать генератор для замены подшипников. Откручиваем четыре винта соединяющие вместе две половинки генератора.

Открутите гайку и снимите шкив.

С помощью отвёртки аккуратно расколите генератор на две части так, чтобы не повредить алюминиевые крышки.

Неисправные подшипники замените новыми. Соберите генератор в обратной последовательности.

Друзья, желаю вам удачи! До встречи в новых статьях!

Автомобильный генератор представляет собой узел, который используется для обеспечения электричеством всех потребителей энергии в автомобиле. Выход из строя генераторного устройства приведет к тому, что все оборудование будет питаться от аккумулятора, а это впоследствии станет причиной его быстрого разряда. В каких случаях требуется ремонт генераторов, и какие неисправности характерны для этого устройства? Ответы вы найдете ниже.

Почем при нагрузке на генератор двигатель глохнет, с чем могут быть связаны проблемы утечки тока, какой должен быть вольтаж, почему не работает устройство и как отремонтировать поломку? Ремонт неисправностей автомобильных генераторов своими руками — дело достаточно сложное, поэтому для начала рекомендует ознакомиться с основными поломками устройства. К неисправностям механического характера относятся повреждение кронштейнов крепления, корпуса агрегата, износ шкива и подшипников, прижимных пружин и т.д. Причин повреждения может быть множество, но в любом случае, они никак не связаны с электрической составляющей.

К неисправностям механического характера относятся повреждение кронштейнов крепления, корпуса агрегата, износ шкива и подшипников, прижимных пружин и т.д. Причин повреждения может быть множество, но в любом случае, они никак не связаны с электрической составляющей.

Если двигатель автомобиля не заводится и вы считаете, что сломался именно генератор, то вам полезно будет узнать об основных признаках неполадок в функционировании агрегата:

- На приборной панели при работающем двигателе появился индикатор разряда аккумулятора. Лампочка может мигать или гореть без перерыва.

- При некорректной работе устройства, когда на агрегат возлагается более высокая нагрузка, чем та, на которую он рассчитан, в работу вступает аккумулятор для поддержки питания оборудования. Это может привести к выкипанию электролита в батарее.

- Следующий симптом — при включении фар вы можете увидеть, как оптика стала гореть более тускло. Если же вы нажмете на педаль газа, что приведет к увеличению оборотов силового агрегата, то яркость оптики восстановится до необходимого уровня.

- Устройство воет, гудит или свистит. Если при работе агрегата начали проявляться посторонние звуки, это говорит о неполадках в его работе, которые могут быть разными. Также генератор сильно греется.

- Двигатель авто время от времени глохнет без видимых причин. Неисправность такого рода может говорить о том, что в бортовой сети недостаток напряжения, необходимого для питания электрического оборудования. Если при этом аккумулятор полностью заряжен, то скорей всего, причина заключается именно в генераторе.

Теперь рассмотрим возможные причины неполадок, из-за которых может потребоваться снятие, разбор и ремонт генераторного устройства автомобиля:

- Повреждения шкива либо его износ. Если речь идет о серьезных неполадках и значительных повреждениях шкива, то его проще будет заменить. В некоторых случаях допускается ремонт и восстановление, но лучше всего поменять устройство.

- Повреждение либо естественный износ контактных токосъемных колец, которые могут быть повреждены.

- Неполадки в работе регуляторного устройства. Регулятор напряжения предназначен для выравнивания рабочей величины в электрической сети авто, его поломка приведет к скачкам напряжения в сети.

- Поломка диодного моста агрегата. При выходе из строя диодов первый симптом поломки — это отсутствие или слишком слабая искра на свечах, также емкость АКБ может быть снижена.

- Замыкание витков статорной обмотки. Иногда проблему позволяет решить перемотка обмотки, но зачастую ее легче просто заменить.

- Износ подшипников. При износе и поломке подшипниковых элементов в работе агрегата будет проявляться дополнительный шум.

- Повреждения силовой цепи питания.

Как разобрать и как произвести ремонт устройства? Ниже приведены основные рекомендации касательно устранения неисправностей.

Эти советы актуальны в том случае, если вы знаете основные причины и признаки поломок:

Иногда самостоятельный ремонт агрегата нецелесообразен, поэтому автовладельцам приходится менять устройство. Процедуру замены рассмотрим на примере автомобиля Лада Калина.

Процедуру замены рассмотрим на примере автомобиля Лада Калина.

Чтобы успешно выполнить замену, подготовьте следующий инструмент:

- гаечные ключи на 8, 13 и 19, для большего удобства используйте накидные и рожковые;

- трещотки с головками аналогичных размеров;

- удлинитель с воротком (автор видео — канал AndRamons).

Процедура замены должна осуществляться с учетом рекомендаций и требований производителя, которые указаны в сервисной книжке по эксплуатации. Перед тем, как приступить к замене, обязательно изучите мануал.

Итак, как снять и самостоятельно заменить агрегат:

Своевременный ремонт и обслуживание агрегата — это основные аспекты, которые позволят увеличить ресурс эксплуатации устройства.

Какие нюансы следует учитывать:

Наглядные урок с подробным описанием всех аспектов на тему принципа действия агрегата приведен в ролике ниже (видео опубликовал Михаил Нестеров).

Автомобильный генератор — это прибор, который принимает механическую энергию двигателя и преобразовывает ее в электрический ток, обеспечивая, таким образом, электроэнергией остальные агрегаты авто. Генератор обеспечивает зарядку аккумулятора, и электропитание двигателя автомобиля. Поэтому связь «двигатель-генератор» не должна прерваться, ведь неработающий генератор — это аккумулятор, не получающий заряда и соответственно неработающий главный орган автомобиля.

Генератор обеспечивает зарядку аккумулятора, и электропитание двигателя автомобиля. Поэтому связь «двигатель-генератор» не должна прерваться, ведь неработающий генератор — это аккумулятор, не получающий заряда и соответственно неработающий главный орган автомобиля.

Замена генератора повлечет за собой значительные финансовые расходы. Поэтому, если у вас под рукой имеются все необходимые инструменты и знания устройств моторного отсека автомобиля, то можно устранить поломку самостоятельно (о том, что делать, если машина не заводится — стартер крутит, читайте в нашей другой статье).

Итак, генератор сломан. Какие же неисправности могут быть причиной сбоя в работе этого устройства? Рассмотрим их:

- Генератор производит ток с очень низким напряжением.

- Генератор совсем не вырабатывает электрический ток.

- Поломка устройства отображается на приборной панели в виде мигающей лампочки.

- Генератор производит зарядку сверх оптимальной нормы.

- Работа генератора сопровождается посторонним шумом.

Перед тем как начать делать ремонт генератора своими руками, необходимо проверить его техническое состояние и разобрать агрегат на части. Перед тем как разбирать генератор, проверьте состояние ремня и его натяжку и убедитесь, не ожидает ли вас замена ремня генератора в ближайшее время (почитайте еще, как делается замена ремня ГРМ на ВАЗ 2109). Проверка состоит в надавливании пальцем на средину этой детали генератора. Если ремень в хорошем состоянии, то он не должен при надавливании опускаться более чем на пол сантиметра. Стоит отметить, что новый ремень не должен прогибаться на более чем 2 мм. Если же ремень не изношен, но натяжка слабая, то недостаток можно исправить путем подтягивания генераторного ремня. Также прокрутите натяжной ролик генератора, если он прокручивается с трудом и скрипит, то его нужно будет смазать маслом, или поставить вместо него новый ролик.

Техническое состояние генератора можно проверить с помощью следующих измерительных приборов:

Частота вращения ротора измеряется с помощью тахометра (как правило, он находится рядом со спидометром на панели приборов). При нормальной работе генератора показатели данного прибора не должны быть меньше чем 2000 об/мин., нормой же являются 5000 об/мин.

При нормальной работе генератора показатели данного прибора не должны быть меньше чем 2000 об/мин., нормой же являются 5000 об/мин.

Рассмотрим причины, которые могут вызвать поломку генератора. Итак, если генератор не вырабатывает заряд, то причинами этому могут быть следующие явления:

- Перегорел предохранитель или контакты.

- Сломались или износились щетки генератора.

- Вышло из строя реле регулятора.

- Вследствие замыкания обмотки случился обрыв в статорной или роторной цепи.

Для того чтобы исправить первые три неисправности из списка, нужно просто заменить изношенные детали генератора, предварительно, естественно, разобрав его.

- Первым делом снимите щеткодержатель вместе с регулятором напряжения, аккуратно открутив все крепления.

- Извлеките натяжные болты и затем крышку со статором.

- Снимите крышку со статора, отсоединив перед этим фазные обмотки от выводных проводов на блоке выпрямления.

- Далее снимите шкив с вала и переднюю крышку генератора, применяя специальный съемник.

Сборка генератора проводится в обратной последовательности.

В случае замыкания обмотки от вас потребуются более серьезные действия, чем простая замена детали. Итак, обрыв обмотки можно либо починить, либо заменить новыми проводами. Часто обмотка обрывается рядом с контактными кольцами. Кроме того, поломка может случиться из-за распайки какого-нибудь из концов обмотки. Подобную неисправность можно починить, отмотав виток в области разрыва назад с обмотки ротора. Далее отломанный конец обмотки надо снять (выпаять) с контактного кольца и припаять туда отмотанный ранее провод. Распайку очень легко починить путем обратного припаивания проводки.

О слабом или слишком сильном заряде генератора свидетельствует испорченное реле, которое необходимо заменить при ремонте генератора.

Если проверка напряжения генератора показал, что прибор исправен, но при этом на панели приборов мигает индикатор, то, скорее всего, вышел из строя один из диодов, которые отвечают за питание лампочки в индикаторе. Данные диоды находятся в самом генераторе, и замена проводится после разборки устройства.

О несвойственных генератору шумах может свидетельствовать износ подшипника ротора. Если при осмотре обнаружится, что подшипник генератора изношен, то его нужно будет заменить. Если же непонятные звуки генератора связаны с отсутствием люфта в подшипнике, то его можно будет просто залить маслом, предварительно промыв в бензине. Посторонние звуки после этого исчезнут.

Таким образом, ремонт генератора сделать своими силами можно даже у себя в гараже (как и капремонт двигателя, собственно). Выполняя проверку и замену деталей устройства, соблюдайте технику безопасности и будьте аккуратны, ведь система электрооборудования не должна при этом повредиться.

В статье мы будем говорить о том, каким образом можно отремонтировать генератор своими руками, а также попробуем разобраться в его конструкции.

Генератор представляет собой электрооборудование, которое имеет очень сложную конструкцию. Если он сломан или же окончательно вышел со строя, то в таком случае заряд аккумулятора полностью отсутствует, а также мотор перестает функционировать. Можно приобрести новый агрегат или же обратиться с целью проведения анализа поломки или выполнения ремонтных работ в автосервис, но данные варианты выхода из положения будут обходиться слишком больших финансовых затрат. Поэтому лучше всего попытаться отремонтировать генератор своими руками. Для этого необходимо всего минимум знаний в электротехнике, а также наличие паяльника и навыков работы с ним.

Изначально давайте обсудим проблемы, в результате которых могут возникнуть сбои в работе генератора.

- Во-первых, это может быть отторжение любого зарядного устройства.

- Во-вторых, генератор может выдавать слишком маленькое напряжение.

- В- третьих, может возникать переизбыток зарядной энергии — (неисправен реле регулятор).

- Также в процессе зарядки может возникнуть на панели мигание сигнальной лампочки.

- И последнее, в процессе работы генератор издает какие-либо посторонние звуки — (неисправны подшипники).

Вот были перечислены наиболее распространенные проблемы, которые будут сигнализировать о сбое в работе генератора.

Далее некоторые из вышеперечисленных проблем мы обсудим более подробно.

Чаще всего возникает у владельцев автомобиля, что происходит отторжение зарядки, то есть генератор не дает зарядку.

Причинами данной поломки могут быть:

- перегорел предохранитель, либо же он может просто отойти;

- поломка или скоропостижный износ щеток;

- поломка реле регулятора;

- возникновение замыкания обмотки (может быть разорвана цепь ротора или же статора).

В нескольких вышеперечисленных неисправностях можно просто произвести замену запчастей, вышедших из строя. Но если заряд аккумулятора не идет из-за именно замыкания обмотки, то в данном случае можно прибегнуть к нескольким вариантам ремонта данной проблемы.

Вы можете смело приобрести новую обмотку, или произвести самостоятельный ремонт старой. Если все-таки случилось так, что возник разрыв обмотки, то в таком случае необходимо отремонтировать ротор, либо отдать в ремонт, либо сделать ремонт своими руками.

Довольно часто можно встретить, что обрыв произошел именно в районе контактных колец. Для ремонта и решения проблемы стоит отмотать виток на том участке, где и произошел сам разрыв. Сделайте провод с такой длиной, чтобы спокойно его хватило для припайки к самому контактному кольцу. Необходимо очень аккуратно выпаять конец обмотки, который был ранее сломан и приступить к произведению нормального, то есть исправного конца к этой же сломанной ранее обмотке.

Также может быть, что случилась случайная распайка кончика именно у той обмотки, которая имеет свое месторасположение на роторе. Здесь необходимо будет просто произвести припайку ее на прежнее место. Если есть необходимость, то лучше произвести ремонт и зачистку самих контактных колец на генераторе. Может присутствовать достаточно глубокий, тогда следует обратиться за помощью к напильнику, благодаря которому и можно устранить эту проблему в генераторе.

Параллельно с ремонтом вышеперечисленных неполадок можно устранить еще одну ,такую как возникновение посторонних шумов в процессе работы генератора. Для этого необходимо выполнить тщательнейшим образом осмотр подшипника, который расположен на роторе, и если Вами будут обнаружены какие-либо неисправности, то лучше всего заменить его своими руками, ремонту подшипники не подвержены. Распространенной проблемой является отсутствие люфта у подшипника генератора. Если случилось так, что это и произошло в Вашем случае, тогда стоит произвести демонтаж защитной накладки, после чего следует ее промыть в бензине и смазать.

Теперь немного поговорим о том, что делать в случае, если слабая зарядка от генератора или же вообще происходит совершенно противоположное — то есть перезарядка аккумулятора. Лучше всего в этом случае приступить к поискам проблемы в аккумуляторном реле, и в случае надобности следует его заменить. Еще одной причиной возникновения данного дефекта может послужить появление пробоины диода, который располагается в самом диодном мосту. Как показывает практика таких неисправностей, рекомендуется в место ремонта просто заменить реле регулятор, или как его называют «диодный мост.

В данном случае причиной может быть случайно возникший пробой одного диода(может быть несколько одновременно), который несет ответственность за всю цепь питания лампы. Они также располагаются на диодном мосту. Вам необходимо открутить гайки(ключ 7 ) на генераторе и выполнить демонтаж крепления обмотки, находящейся на статоре. После этого стоит создать отдачу гайки и демонтировать диодный мост. В процессе выполнения данной работы Вы можете также сделать замену или ремонт обмотки на статоре.

Вот на этом и все. Ремонт генератора своими руками выполнен. Но не забудьте о самом главном правиле — для успешного выполнения данного ремонта стоит иметь хотя бы минимальные знания в области электротехники.

Автор статьи: Антон Кислицын

Я Антон, имею большой стаж домашнего мастера и фрезеровщика. По специальности электрик. Являюсь профессионалом с многолетним стажем в области ремонта. Немного увлекаюсь сваркой. Данный блог был создан с целью структурирования информации по различным вопросам возникающим в процессе ремонта. Перед применением описанного, обязательно проконсультируйтесь с мастером. Сайт не несет ответственности за прямой или косвенный ущерб.

✔ Обо мне ✉ Обратная связь Оцените статью:

Оценка 3.5 проголосовавших: 13

Ремонт генераторов, перемотка статора, ротора.

телефон в Москва

8 (800) 505-10-92

Головной офис

+7(4852) 59-91-31

+7(4852) 91-05-32

Москва

+7(495) 902-65-32

сайт: www.adkom.ru

email: [email protected]

Ремонт генераторов, перемотка статора, ротора.

Артикул: Ремонт генераторов

Цена: по запросу

Наличие: доступно под заказ

Наша компания станет гарантом качественного ремонта генератора

Всем владельцам электрооборудования, включая профессиональные электростанции, наша компания готова предложить полный спектр услуг, связанных с ремонтов и техническим обслуживанием электродвигателей и ремонтом генераторов. Наши лучшие специалисты своевременно и профессионально произведут комплекс работ на самом высочайшем уровне. При этом Вы можете быть абсолютно уверены в качестве производимых работ.

Перечень производимых нашей компанией работ

Обратиться к нам можно в связи с любыми затруднениями в работе электродвигателя, ведь в услуги компании входят:

- Разборка генератора и его диагностика с выявлением различных повреждений, как в механической, так и в электрической частях;

- Перемотка генератора любой сложности и дальнейшая пропитка обмотки с использованием специального электромеханического лака;

- Замена самих подшипников и восстановление подшипниковых щитов;

- Ремонт блоков возбуждения генераторов, замена автоматических регуляторов напряжения AVR;

- Ремонт и поставка вращающихся диодных мостов генераторов, с проверкой и заменой диодов и варисторов;

- Ремонт роторов с последующей статической и динамической балансировкой, необходимой для выявления отклонений в уравновешенности массы ротора.

Профессиональная перемотка генератора – залог успешной работы электрооборудования

В результате эксплуатации генератора, как бы бережно Вы не пытались относиться к оборудованию, происходит неизбежное повреждение изоляции обмоток. Изоляция может повреждаться вследствие воздействия высоких температур и перегрева двигателя, разрушающего влияния повышенной влажности окружающей среды, вибраций, или банального загрязнения действующих частей пылью.

Для того, чтобы исправить неполадки в работе электрооборудования производится перемотка роторной и статорной обмотки. После перемотки обмотку генератора пропитывают электромеханическим лаком и просушивают. Затем производят сборку электродвигателя, проверку и испытания генератора. Использование только качественных и сертифицированных материалов в работе дает гарантированно отличный результат. А наши специалисты помогут произвести перемотку ротора, статора и якоря генератора.

Стоит помнить о том, что в целом ряде случаев профессиональна перемотка обмоток генератора является наиболее целесообразным выходом. И обойдется Вам примерно в 30-40% дешевле, нежели покупка нового оборудования. Специалисты нашей компании произведут доскональную диагностику, составив полный список необходимых ремонтных работ. Политика нашей фирмы основывается на честном и доверительном отношении к клиентам. Поэтому если произведение ремонта электрооборудования является нецелесообразным, мы всегда сообщаем об этом клиенту.

Почему стоит обращаться именно к нам?

За длительный период работы профессионалы нашей компании накопили ценнейший опыт и мастерство в ремонте генераторов любой сложности. К достоинствам нашей компании можно отнести:

- Наличие собственных помещений, оснащенных всеми необходимыми инструментами для произведения работ;

- Квалифицированный штат сотрудников;

- Проведение всего объема работ исключительно в соответствии с техническими условиями завода-изготовителя;

- Гармоничное сочетание цены и качества на все производимые услуги по ремонту электродвигателей и генераторов.

Ремонт и перемотка ротора генератора в СПБ

Выполним работу

быстрее всех в

Санкт-Петербурге

Готовы работать

24 часа в сутки!

По предварительной договоренности

Возможен вывоз и доставка обратно

исправного оборудования.

Звоните!

Гарантия качества

ремонтных работ.

100% специалисты

Электрические генераторы и электродвигатели самые распространенные электрические машины. Когда говорят электрогенератор, то могут подразумевать часть электрооборудования автомобиля или огромную электрическую машину атомной электростанции.

Генераторы по роду делятся тока делятся на машины постоянного и переменного тока. По количеству фаз – на однофазные и трехфазные. Еще бывают синхронные и асинхронные генераторы. В конструкции различных генераторов есть общие черты. Все они состоят из неподвижной части (статора) и вращающейся части – ротора (якоря). Часто возникает необходимость произвести ремонт ротора генератора.

Ремонт и перемотка ротора. Возможные проблемы

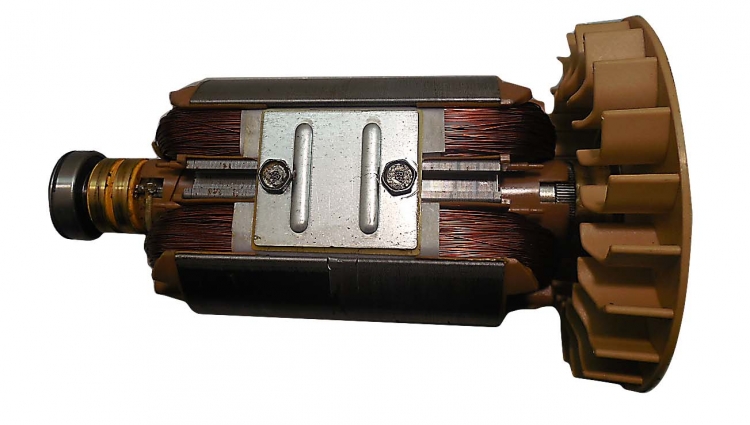

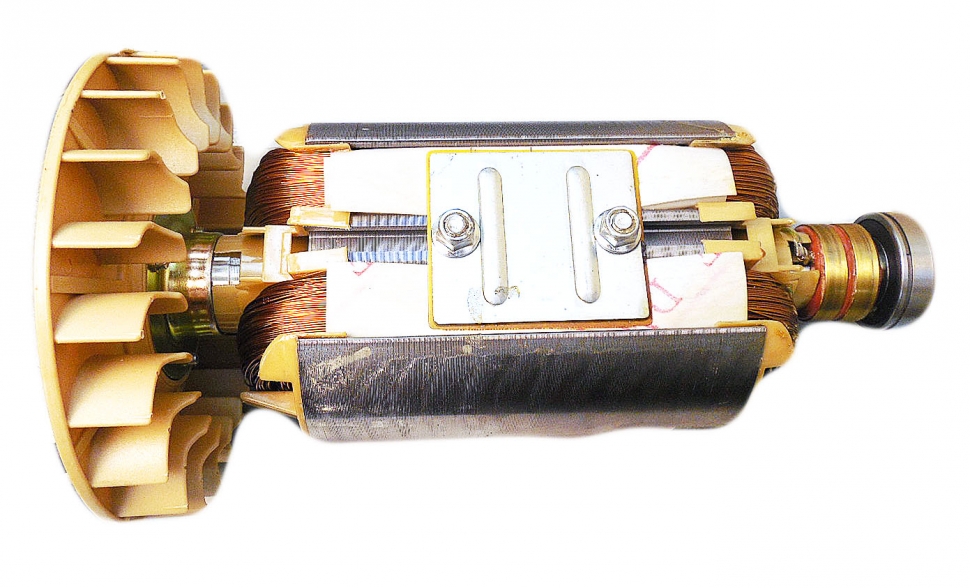

Практически все роторы генераторов, независимо от типа, состоят из вала, магнитопровода и электрических обмоток. У некоторых типов электрических машин есть контактные (токосъемные) кольца, коллектор.

Ремонта может потребовать любой детали ротора генератора. Например, на валу может потребоваться отремонтировать посадочные места для подшипников. Их наваривают, подвергают обработке на токарном станке.

Также часто приходится протачивать токосъемные кольца, на которых образовались раковины из-за выгорания металла. Сильно поврежденные кольца меняют. Токарной обработке подвергают и ремонтируемые коллекторы.

Одним из наиболее часто встречающихся видов ремонта является перемотка ротора генератора. Старые обмотки удаляют из пазов магнитопровода, изготавливают и укладывают новые, изолируют. Затем обмотки ротора пропитывают и сушат.

Ремонт обмоток самый трудоемкий вид ремонта. Особенно это касается коллекторных машин. Практически все операции производятся вручную. Качество ремонта напрямую зависит от опыта и квалификации специалиста выполняющего ремонт.

Также качество ремонта во многом зависит и от применяемых для ремонта материалов. Эмальпровода, изоляционных и пропиточных материалов. После ремонта ротор необходимо сбалансировать. От этой операции зависит вибрация оборудования, срок службы подшипников.

Последними этапами ремонта являются сборка и обкатка электрической машины. Проверку качества ремонта осуществляют на испытательных стендах.

Как видно, для качественного ремонта электрического генератора нужна солидная материальная база, станки и оборудование. Важно соблюдение технологии ремонта на всех этапах. Учитывая многообразие типов генераторов, особы требования предъявляются к специалистам производящим ремонт. Только опытные и знающие мастера способны выполнить работу быстро и качественно.

Ремонт и перемотка ротора генератора от ООО «НЕВАДА»

Наша компания существует более десяти лет. Мы специализируемся на ремонте всех типов электрически машин. Имея солидную производственную базу, опираясь на опыт и знания наших специалистов, мы с уверенностью можем сказать, что выполним заказ любой сложности.

Мы ремонтируем электродвигатели и трансформаторы, выполняем комплексный ремонт электростанций, их обслуживание. Наши специалисты знакомы со всеми типами оборудования отечественного и зарубежного производства. Если у вас возникли проблемы с генератором, обращайтесь к нам! Мы выполним ремонт качественно и в срок.

Нашим клиентам мы предлагаем выгодные условия. Например, ремонтируемое оборудование мы можем перевозить бесплатно на собственном транспорте. Звоните! Все наши телефоны вы найдете на сайте. На сайте можно ознакомиться и с расценками на разные виды ремонта.

Наши заказчики:

Заказать услугу

Ремонт ротора генератора | Авто-Старт

ремонт ротора генератора

Ремонт автомобильного генератора может быть очень затратным. Это зависит от того, какая часть устройства нуждается в ремонте или замене. К мелкому ремонту, на который уходит небольшая сумма, относится замена подшипника, очистка контактных колец, замена ремня, щеток генератора. Тот ремонт, который связан с ремонтом обмотки, заменой якоря, статора, ремонт ротора генератора, более затратный. Если электродвигатель не может далее выполнять свои функции в связи с выработкой ресурса, то может понадобиться заменить и весь генератор. Агрегат стоит достаточно дорого, поэтому в интересах автовладельца заботиться о его состоянии посредством регулярного технического обслуживания.

Если генератор не справляется со своими функциями, ему может потребоваться полная проверка состояния. Такая проверка включает проверку состояния обмотки возбуждения ротора, исправность диодов выпрямителя, целостность обмотки статора. В обмотках может быть обнаружен обрыв цепи, замыкание на массу, межвитковое замыкание, может потребоваться ремонт ротора генератора. Проверяется целостность обмотки при помощи тестера, который покажет обрыв цепи значение бесконечного сопротивления. Замкнутая цепь характеризуется конечным значением сопротивления. Замыкание обмотки характеризуется сниженным значением сопротивления цепи. Чтобы определить, насколько нормально данное значение сопротивления, необходимо изучить техническую документацию автомобиля.

Если вас интересует высококачественный сервис, где вам не пришлось бы задумываться о рабочих характеристиках электрических устройств вашего автомобиля, и что выполняется — ремонт ротора генератора или статора, а в течение нескольких минут получить авто в рабочем состоянии с гарантией на работы сервиса, приглашаем вас на нашу станцию технического обслуживания. Подробную информацию о сервисе вы можете получить по телефонам, которые указаны в контактах данного сайта.

Для получения бесплатной консультации, звоните!

(095) 275-01-22

(067) 447-20-31

(093) 514-62-98

Замена ротора генератора. Снятие ротора генератора, замена, проверка, диагностика — STO.ms

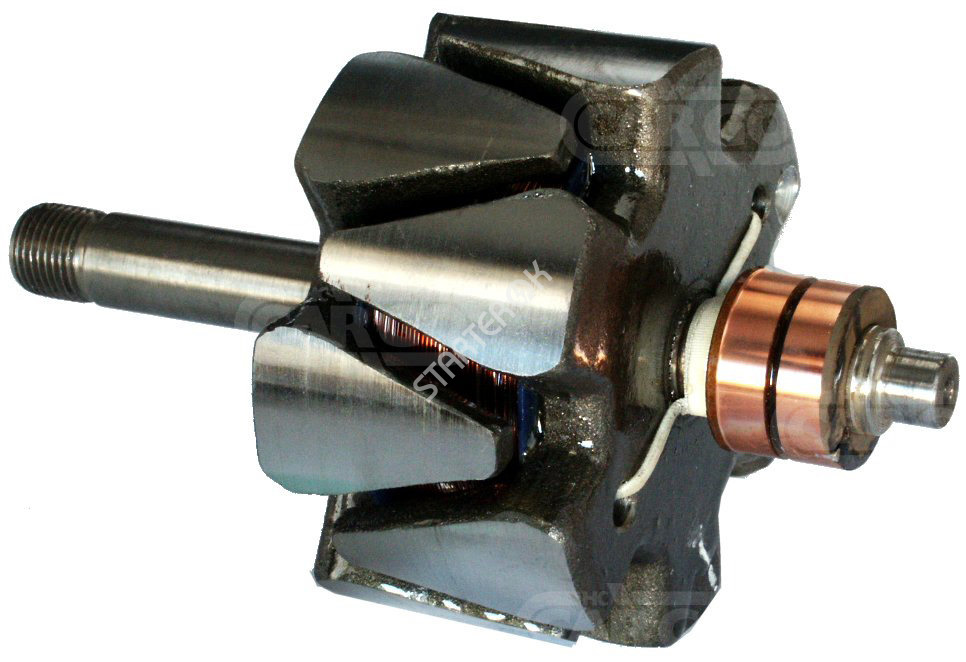

Один из составляющих элементов конструкции генератора — ротор. Это важная вращающаяся часть узла, функция которой заключается в генерации переменного магнитного поля. Ротор автомобильного генератора состоит из двух полюсных половин, контактных колец, обмотки возбуждения и вала. Вал изготавливают из мягкой стали: он «спрятан» под обмоткой и защищен от износа. А вот полюсные половины из штампованной, устойчивой к износу, стали.

Когда требуется замена ротора генератора? При несоблюдении правил эксплуатации, отсутствии профилактики и диагностики узлов автомобиля им свойственно быстро изнашиваться. На поломку комплектующих генератора указывает:

- активность светового сигнала состояния аккумулятора, который горит даже при запущенном двигателе;

- недостаточно яркая подсветка электропотребляющих компонентов автомобиля, связанных с бортовым компьютером: наружный свет, подсветка панельных приборов;

- повышение яркости подсветки при увеличении оборотов двигателя и ее снижение на пониженных оборотах.

При проверке генератора на СТО аналоговая стрелка показывает низкое напряжение (расположена в красной зоне тестера). Описанные выше признаки явно указывают на неисправность ротора генератора. Замену узла рекомендуется доверять профессионалам, избегая кустарных способов.

Как проводится замена ротора на СТО «Мастер Сервис»? Перед проверкой мастер проводит демонтаж всего узла. Генератор осматривается визуально, определяется целостность и степень изношенности обмоток, колец. В ходе диагностики, когда есть возможность перебрать весь узел, внутри и на поверхности обнаруживаются остатки рабочих жидкостей, следы потемнения и подгорания. Детали подлежат снятию для чистки или замены, проводится анализ вероятности пробоя на корпус. Вместе с ротором меняют сальники, другие комплектующие, которые тоже можно приобрести на СТО «Мастер Сервис». После замены ротора генератора узел тестируется и только потом устанавливается на автомобиль.

Разборка генератора, ремонт статора и ротора

Страница 2 из 3

Разборка.

При текущем ремонте ТР-3 генератор с тепловоза снимают, разбирают, очищают от пыли, загрязнений, проверяют состояние узлов крепления, изоляции, подшипника с заменой смазки и определяют износы. По результатам проверки выполняют необходимый ремонт, обеспечивающий надежную эксплуатацию. Разборку и сборку подшипниковых щитов производят порядком, аналогичным описанному для тягового генератора постоянного тока. В связи с этим в данной главе описывается только ремонт статора, ротора и контактных колец.

Ремонт статора.

Статор (рис. 34) имеет 144 паза, в которые уложена обмотка, состоящая из секций 1, закрепленных в каждом пазу клиньями 2. На лобовых частях с обеих сторон обмотка опирается на изолированные кольца 4 и притягивается при помощи болтов и обмоткодержателя 3 к скобам 5. Со стороны контактных колец в клицах 6 проходят соединительные шины 7 с соответствующими выводами звезд 1С1, 1С2, 1СЗ и 2С1, 2С2, 2СЗ.

Ремонт статора в условиях депо сводится прежде всего к очистке. Наиболее характерным и неблагоприятным фактором являются загрязнение и связанные с этим утечки тока, снижение сопротивления изоляции. Металлические детали обтирают салфетками, смоченными керосином, с последующей обтиркой насухо, а секции 1, клинья 2, обмоткодержатель 3, кольцо 4, шины 7 обтирают бензином. Труднодоступные места промывают бензином с применением щетки.

Станину промывают в ванне в горизонтальном положении, погружая ее в бензин и периодически поворачивая относительно оси. После промывки станину сушат на воздухе, осматривают и замеряют сопротивление изоляции.

Рис 34 Статор и монтажная схема выводов (цифрами 49—96 обозначены номера пазов, против которых расположены соответствующие выводные концы)

При осмотре обращают внимание на целостность изоляции, на выступающие части обмотки, соединительные шины, повреждение которых возможно при разборке генератора, транспортировке и т. д. Обращают внимание на правильность положения и исправность изоляционных гильз, установленных на концах секции 8, коронок 9 на выходе из паза, на целостность изоляции и отсутствие трещин на кольцах 4 и на изоляции обмотки (сечение А—А). Наличие трещин в изоляции особенно вблизи металлических узлов приводит к снижению сопротивления, а затем и к пробою на корпус. Тщательно осматривают места пайки обмотки, соединения демпферной обмотки.

У очищенного от загрязнений статора измеряют сопротивление изоляции мегомметром напряжением 500 В. В связи с тем что каждая звезда обмотки статора имеет самостоятельные выводы, измерение производят для каждой звезды отдельно. Для этого зажим мегомметра, предназначенный для соединения с землей, присоединяют к корпусу машины, а другой зажим соединяют с одним из выводов 1С1, 1С2 или 1СЗ (рис. 35, а) фаз первой звезды. При этом один из выводов фаз 2С1, 2С2 или 2СЗ второй звезды должен быть соединен с корпусом машины. После измерения сопротивления изоляции первой звезды зажим мегомметра отсоединяют от ее вывода и присоединяют к одному из выводов фаз второй звезды (2С1, 2С2 или 2СЗ), а заземление переставляют со второй звезды на один из выводов фаз (1С1, 1С2 или 1СЗ) первой звезды, после чего производят измерение сопротивления изоляции второй звезды.

При такой методике измерения нет необходимости отдельно производить измерение сопротивления изоляции между звездами. Сопротивление изоляции каждой звезды обмотки статора тягового синхронного генератора при выпуске тепловоза из деповского ремонта должно быть не менее 2 МОм. Для определения обрыва в цепи статора используют также мегомметр. Для этого проверяют наличие цепи между выводами попарно 1С1, 1С2 и 1СЗ. При обрыве в фазе измерения на зажимах (1С1— 1СЗ) покажут нуль (наличие соединения), а измерения на зажимах 1С1—1С2 и 1С2—1СЗ покажут сопротивление изоляции (отсутствие цепи).

Также проверяют и другую фазу. Отсутствие цепи в одной из фаз чаще всего означает нарушение пайки в соединении или обрыв витков секции.

Обмотку статора проверяют на межвитковые замыкания таким же методом, как это делают для машин постоянного тока. На рис. 35, б показана схема подключения концов фаз к прибору. Пунктиром показано, что при отсутствии в обмотке выведенной нулевой точки к гнезду прибора присоединяют конец третьей фазы, которая в данном случае служит проводом. Для проверки всех трех фаз надо поочередно менять их местами. При наличии в одной из фаз короткозамкнутых витков на экране появляется раздвоенная кривая, причем расхождение между кривыми небольшое. Если же в одной из фаз обрыв, то вторая кривая будет совпадать с нулевой линией.

Проверку статора на межвитковое замыкание можно выполнять также при помощи магнитного башмака (рис. 35, в), имеющего катушку 1, подключаемую к источнику переменного тока напряжением 6—12 В, повышенной частоты (500—1000 Гц).

Рис. 35. Измерение сопротивления изоляции

а, б — обмотки статора на межвитковые замыкания импульсным методом; в — магнитным башмаком

Башмак 2 при наложении на зубцы пакета пластин статора создает переменное магнитное поле, которое наводит э.д. с. в витках катушек, находящихся в перекрываемых башмаком пазах 3. При наличии замыканий в короткозамкнутом витке возникает ток, который обнаруживают щупом в виде стальной пластинки. Пластинка притягивается к зубцам, охватывающим паз, в котором лежит вторая сторона катушки с короткозамкнутым витком. При обнаружении витковых замыканий в обмотке статора весь генератор или только статор направляют в заводской ремонт.

При сопротивлении изоляции ниже нормы, наличии трещин в покрытиях обмотки, ослабления в пазах статор разрешается пропитать в депо. Для этого статор сушат предварительно в печи при температуре 175°С в течение 15—16 ч, обдувают от пыли, затем охлаждают до температуры 50—60°С и пропитывают в ванне, наполненной лаком КО-947 или КО-916К. Вынутый из ванны статор выдерживают на воздухе 1—1,5 ч, а затем техническими салфетками, смоченными в ксилоле, обмывают части, которые не должны покрываться лаком (выводы, места посадки под подшипниковый щит и др.). После обмывки статор сушат при температуре 110—130°С в течение 2 ч, а затем при температуре 170—180°С — в течение 16 ч. Пропитку, покрытие обмоток лаком (если нет специальных ванн) можно выполнять также обливанием статора над противнем для сбора стекающего лака.

Сопротивление изоляции после сушки при температуре 100— 110°С должно быть не менее 1 МОм. После пропитки и сушки обмотку статора покрывают изоляционной эмалью и вновь сушат при температуре 110—120°С в течение 2 ч и при температуре 140—150°С — в течение 6 ч. Если сопротивление изоляции статора в норме, то в условиях депо допускается ограничиться только покрытием эмалью с последующей сушкой.

Ремонт ротора.

Ротор продувают от пыли в продувочной камере, протирают концами, смоченными керосином, в местах, не имеющих изоляции, и авиационным бензином в местах, где имеются изолированные детали. Контактные кольца протирают сухими безворсными салфетками. Замеряют сопротивление изоляции мегомметром на 500 В. Щетки на контактных кольцах при этом поднимают. Если сопротивление изоляции ротора ниже нормы, еще раз тщательно очищают поверхность катушек ротора, сердечников полюсов и контактных сегментов. Малодоступные места очищают специальными щетками. После очистки ротор сушат в печи при температуре 110—120°С в течение 10— 12 ч.

Если сопротивление изоляции не восстановилось, контактные сегменты снимают. Места на роторе после снятия сегментов промывают.

Снятые сегменты промывают в бензине и просушивают, после чего вновь замеряют сопротивление изоляции раздельно каждого из полюсов ротора, присоединяют вывод мегомметра к выводам каждой из катушек (а другой постоянно присоединен к корпусу). При снятии и постановке сегментов необходимо следить за тем, чтобы выводы катушек полюсов не деформировались, потому что неоднократные их изгибы могут привести к излому, а излом вывода потребует замены всего полюса. Если при замере сопротивления изоляции найден полюс, который имеет пониженное значение, его еще раз тщательно осматривают и выявляют на месте причину, вызывающую снижение сопротивления изоляции.

Если сопротивление изоляции восстановить не удалось, ротор направляют на ремонтный завод.

Ремонт ротора генератора своими руками

Мы постараемся ответить на вопрос: ремонт ротора генератора своими руками по рекомендациям подлинного мастера с максимально подробным описанием.

Автомобильный генератор – это электрическое устройство, которое снабжает бортовую сеть автомобиля электрическим током, за счёт преобразования механической энергии в электрическую. Они бывают различной мощности (для грузовых автомобилей нужны очень мощные генераторы, способные зарядить их аккумуляторы). Одна из главных функций генератора – это зарядка аккумулятора, который без генератора разряжается за полчаса. Если генератор выйдет из строя, электрооборудование автомобиля разрядит аккумулятор, и дальнейшая работа двигателя будет невозможна. Для того, чтобы не допустить такой ситуации, следует подробно рассмотреть конструкцию генератора, причины поломок и выхода из строя.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Генератор довольно сложное устройство. Не зная принципов его работы, будет сложно разобраться в его поломках или нестабильной работе. Ремонт генератора автомобиля на специализированном автосервисе будет стоить достаточно дорого, тем более причина поломки может быть в одном отпаявшемся проводке, а многие недобросовестные сервисмены заставят заплатить как за капитальный ремонт генератора.

Если вы хоть раз держали в руках паяльник, ремонт генератора своими руками вполне осуществим в гаражных условиях.

- Не идёт зарядка на аккумулятор;

- Генератор выдаёт минимальное напряжение;

- Выдаётся слишком большая зарядка;

- Когда происходит процесс зарядки, на панели мигает лампочка;

- Когда генератор работает, слышны посторонние скрипы и писки.

Зная основные проблемы, из-за которых генератор может барахлить, можно приступать к их вычислению. Если генератор перестал заряжать аккумулятор, возможно что:

- Какой либо из контактов отошёл;

- Сгорел предохранитель;

- Произошла выработка щёток генератора;

- Сгорело реле генератора;

- Короткое замыкание или разрыв цепи статора либо ротора.

Первые четыре случая решаются довольно просто, заменой сгоревших деталей, или поиском и пайкой оторванного контакта. Если же произошло замыкание или разрыв цепи, то данная проблема требует долгой и кропотливой работы.

Как вариант, можно отдать в ремонт ротор или статор, а можно купить новую обмотку и произвести ремонт генератора самостоятельно. Замена обмотки – это по сути ремонт статора либо ротора. Если обрыв происходит в контактных кольцах, можно обойтись локальным ремонтом, для этого нужно отмотать витки до повреждённого участка и заменить удалённый кусок новым, припаяв его к месту разрыва. Часто отпаивается лишь конец обмотки на роторе. Его нужно лишь припаять назад. Однако при ремонте ротора или статора инструкция по техническому обслуживанию настоятельно рекомендует производить полную перемотку статора и ротора. При перемотке деталей не следует забывать, что все контактные кольца должны быть тщательно обработаны напильником.

В основном шум генератора связан с выработкой подшипника генератора. Подшипник, который расположен на роторе проверяется на предмет наличия люфтов. Если они не обнаружены, а подшипник продолжает скрипеть, проблема в отсутствии смазки в подшипнике. Подшипник демонтируется, промывается в бензине, в него закладывается смазка (около 30 процентов от объёма подшипника), после чего устанавливается на место. Эта операция устранит все посторонние звуки, связанные с работой подшипника.

Главной причиной подобной неисправности является реле аккумулятора. При возникновении данной проблемы следует заменить его. Иногда встречается такая проблема, как пробой диода.

При горящей сигнальной лампочке, когда ток исправен, проблема, как правило, заключается в пробое нескольких диодов. Они находятся на диодном мосту. Для того чтобы добраться до них, нужно раскрутить генератор и извлечь крепление обмотки статора. На выводном крепеже производится отдача гайки и диодный мост извлекается. При выполнении данных работ можно сразу поменять обмотку на статоре, избавившись от проблем в будущем.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Ремонт автомобильных генераторов – процесс длительный, для которого понадобится специальное оборудование для ремонта.

- Стенд для проверки;

- Амперметр;

- Реостат;

- Вольтметр.

Если у вас нет доступа к стенду для проверки, его можно изготовить самостоятельно, или обойтись без его помощи.

- Извлеките генератор из подкапотного пространства;

- Открутив крепления, снимите щёткодержатель и регулятор напряжения;

- Достаньте натяжные болты;

- Отсоединив фазные обмотки от проводов на выпрямителе, нужно снять крышку статора;

- В последнюю очередь снимается шкив вала и передняя крышка генератора. Для этого нужно использовать специальный съёмник.

При демонтаже генератора следует избегать чрезмерных усилий при откручивании закисших болтов. Срыв резьбы влечёт за собой очень неприятную процедуру нарезки новой резьбы и вытачивания новых болтов. Лучше залить проблемные винты вэдэшкой и оставить на пару часов.

При отсоединении фазных обмоток важно не вырвать места пайки с корнем, иначе процедура пайки легко может вылиться в цикл полной перемотки статора.

Если вам приходится менять подшипники генератора, самое время заменить и щётки. Неизвестно, когда они менялись в последний раз и менялись ли вообще. Для успокоения совести можно достать щётки из генератора для визуального осмотра, но лучше сразу поменять их, ведь повторно лазить в генератор вряд ли захочется. При замене реле, главное при выборе, найти такое, как рекомендовано мануалом к вашему автомобилю. Лучше всего снять старое и подобрать такое же.

Как и все остальные узлы и агрегаты автомобиля, генератор требует ухода и периодического обслуживания. Нужно менять подшипники по мере износа, щётки генератора. Следить, чтобы на генератор не попадало большое количество грязи, пыли и особенно воды. Часто при неаккуратном обслуживании на генератор может попадать масло или антифриз. Следует избегать этого и при попадании технических жидкостей на генератор своевременно удалять их с помощью тряпки. Для правильного функционирования генератора, клиновый ремень должен быть хорошо натянутым, но не перетянутым.

Производители рекомендуют проводить профилактический осмотр генератора раз в 15-20 тысяч километров. Если правильно обслуживать генератор и следить за его состоянием, он способен прослужить 1600-200 тысяч километров пробега. Однако профилактический осмотр – это не беглый взгляд на генератор, он предусматривает полную разборку и диагностику узлов генератора.

Сборка проходит в обратной последовательности разборке генератора. Единственным нюансом сборки является желательность использования специального калибра, с двумя диаметрами (на 12 и 22 миллиметра). При затяжке гайки шкива генератора, важно не превысить момента затяжки в 88 ньютонов на метр.

- Срыв резьбы винтов или резьбы в крышке генератора. Во избежание данной проблемы, следует контролировать силу затяжки винтов;

- Замена подшипников ротора генератора. Даже если они не скрипели в процессе работы, подшипники могут просто рассыпаться при снятии;

- Может понадобится замена реле лампы контроля зарядки аккумулятора. Обычно данное реле следует искать в районе правого переднего колеса (над ним).

При ремонте генератора важно точно выявить причину неисправности. Если дело в щётках, недостаточном натяжении ремня или неисправном реле, заменить их не составит большого труда. Если же предстоит замена или обмотка ротора или статора, данную процедуру проще доверить специалистам сервисных центров по ремонту генераторов. Зная причину поломки, вы будете уверены, что не заплатите лишние деньги. Однако если вы уверенны в своих силах, то можете сами сделать полный ремонт генератора. Генератор после ремонта, особенно капитального, является практически новым устройством.

Генератор автомобиля – это важный механизм, без которого далеко не уедешь при его поломке. Как правило, если он перестал подзаряжать аккумулятор машины или сбоями работает, то следует проверить сначала натяжение ремня привода генератора. Если ремень в порядке, то нужно приступить к снятию, разборке и ремонту генератора, ведь покупать новый будет намного дороже, чем заменить некоторые изношенные детали (они очень дешёвые). На самом деле процедура не сложная, но немного кропотливая, главное собрать всё правильно.

Мы ремонтировали генератор на автомобиле ВАЗ 2110 (на 2111, 2112 похожая процедура), если у вас модель 2106, то смотрите схему генератора ВАЗ 2106. Там есть некие отличия.

2. Сделайте маркером на корпусе генератора продольную метку, она потом пригодится при сборке.

3. Отожмите ручками три защёлке на верхней крышке.

5. Открутите 2 винта, что крепят регулятор напряжения.

6. Отсоедините провод от клеммы регулятора.

7. Теперь аккуратно вынимайте его со щёткодержателем.

8. Открутите винт, что крепит конденсатор и ещё 4, что крепят сам блок.

9. Далее, чтобы снять выпрямительный блок необходимо отвести 3 провода с клеммой.

10. Теперь вынимайте выпрямительный блок с конденсатором.

11. Теперь с выпрямительного блока открутите гайку с контактного болта, снимите шайбу с распорной вилкой и замените конденсатор. Снимите с контактного болта наконечник провода конденсатора.

13. Далее со стороны контактных колец при помощи отвёртки подденьте крышку генератора автомобиля.

14. Прижмите в тисках (чтобы не прокручивался) ротор генератора и открутите гайку, что держит шкив, и потом снимите пружинную шайбу и сам шкив.

16. Со стороны привода достаньте из крышки ротор.

17. Теперь выньте дистанционное кольцо из вала ротора.

18. Проверьте контактные кольца, если они имеют выраженные дефекты (царапины, задиры), то их требуется прошлифовать мелкой наждачной бумагой. Если при помощи шкурки их невозможно отшлифовать, то это можно проделать на токарном станке (только снять нужно как можно меньший слой металла), а после чего опять прошлифовать мелкой шкуркой.

19. Далее необходимо проверить при помощи омметра (тестера) сопротивление обмотки ротора. Для этого нужно подсоединить его к контактным кольцам. Если тестер выдаст «бесконечность», то это будет значить, что в какой-то из обмотки имеется обрыв, это исправляется только полной заменой ротора.

20. Потом проверяем контрольной лампой, нет ли замыкания обмотки на корпусе ротора. Делается это следующим образом: включите обычную лампу накаливания в сеть 220 В и один провод прислоните к корпусу генератора, а второй сначала на первое кольцо, а потом на второе. В любом из случаев загорание лампы не должно происходить. Если в каком-то из положений загорание всё-таки произошло, то следует также заменить весь ротор новым. Кстати можно в этом случае использовать маленькую лампу на 12 В и аккумулятор автомобиля, это проще и безопаснее.

21. Далее если всё хорошо с ротором, переходим к осмотру статора. На его внутренней стороне не должно быть каких-либо следов задевания якоря о статор. Если таковы симптомы наблюдаются, тогда следует произвести замену только подшипники или полностью крышки генератора в сборе с подшипниками.

22. Далее также как и с ротором проверяем, нет ли обрыва в обмотке статора. Подключаем тестовую лампу к переменному току и поочерёдно прислоняем контрольную лампу между всеми выводами обмотки. Только в этом случае лампа должна гореть, если хоть в одном из моментов она не загорелась, – заменить статор на новый или только обмотку.

23. Теперь производят проверку замыкания обмоток статора на корпус. Если подсоединить контрольную лампу к выводу обмотки статора, а провод от источника тока к корпусу статора, то загорание не должно происходить. Если лампа загорелась, то опять-таки выход только один, – заменить только обмотку или весь статор.

24. Осмотрите крышку генератора со стороны привода в сборе с подшипником. Если при вращении подшипника чувствуется люфт между кольцами, перекат или заклинивание тел качения, повреждены защитные кольца или есть следы подтекания смазки, а также обнаружены трещины в крышке, особенно в местах крепления генератора, необходимо заменить крышку в сборе с подшипником (подшипник в крышке завальцован).

25. Со стороны контактных колец необходимо проверить свободность вращения подшипника. Если при вращении подшипника чувствуется люфт между кольцами, перекат или заклинивание тел качения, повреждены защитные кольца или есть следы подтекания смазки, то подшипник необходимо заменить новым. Для этого с помощью съёмника спрессуйте подшипник с вала ротора и напрессуйте новый с помощью подходящей оправки, прикладывая усилие к внутреннему кольцу подшипника.

26. Проверьте крышку автомобильного генератора со стороны контактных колец. Если на ней имеются серьёзные дефекты, то замените её новой.

27. Теперь самый сложный и решающий момент всех ваших действий – собрать всё обратно в порядке разборки генератора. Только в конце закройте правильно крышку (по поставленной ранее метки). Пружинную шайбу шкива генератора поставьте выпуклой стороной к гайке, а последнюю затянуть моментом 39–62 Н•м (3,9– 6,2 кгс•м).

Вот и ремонт генератора автомобиля завершился, удачи Вам и больше не ломаться!

Здравствуйте, уважаемые автолюбители! Сегодня я расскажу, как отремонтировать генератор своими руками. Возможно, вы уже сталкивались с такой проблемой, когда на приборной панели вдруг загорелся индикатор разряда аккумулятора, это означает, что на вашем автомобиле пропала зарядка, и ехать вам осталось не долго, заряда аккумулятора хватит максимум на 1-2 часа.

Не спешите выбрасывать генератор. Попробуйте его сначала отремонтировать. Самой распространенной неисправностью генератора является износ щеток.

Чтобы проверить щеточный узел, надо снять заднюю пластиковую крышку, отогнув три пластиковых фиксатора, расположенных по кругу.

Снимите крышку, открутите два винта и снимите регулятор напряжения.

Проверьте износ щеток, если остаточная длина щеток менее пяти миллиметров, смело покупайте в магазине новый регулятор напряжения. Иногда бывает, что генератор не заряжает или перезаряжает аккумулятор, это тоже является не исправностью регулятора напряжения. Нормальное напряжение генератора от 13,5 до 14,5 вольт, зависит от оборотов двигателя и нагрузки на генератор.

Следующая неисправность генератора это пробой диодного моста. Для проверки диодов надо снять диодный мост. Откручиваем болты, на которых держится диодный мост.

Отогните провода в сторону.

Снимите диодный мост. О том как проверить диодный мост. Читайте здесь: Как проверить диодный мост?

После снятия диодного моста обязательно проверьте обмотки статора. Делаем так, включаем мультиметр в режим прозвонки и проверяем все три обмотки статора на обрыв. Все обмотки должны звониться между собой.

Далее проверяем замыкание на массу. Один щуп мультиметра соединяем на массу, а второй поочерёдно соединяем с выводами обмоток. Замыкания на массу быть не должно.

Аналогично проверяем обмотку якоря.

Проверяем якорь, замыкания на массу нет.

Теперь я покажу как разобрать генератор для замены подшипников. Откручиваем четыре винта соединяющие вместе две половинки генератора.

Открутите гайку и снимите шкив.

С помощью отвёртки аккуратно расколите генератор на две части так, чтобы не повредить алюминиевые крышки.

Неисправные подшипники замените новыми. Соберите генератор в обратной последовательности.

Друзья, желаю вам удачи! До встречи в новых статьях!

Автомобильный генератор представляет собой узел, который используется для обеспечения электричеством всех потребителей энергии в автомобиле. Выход из строя генераторного устройства приведет к тому, что все оборудование будет питаться от аккумулятора, а это впоследствии станет причиной его быстрого разряда. В каких случаях требуется ремонт генераторов, и какие неисправности характерны для этого устройства? Ответы вы найдете ниже.

Почем при нагрузке на генератор двигатель глохнет, с чем могут быть связаны проблемы утечки тока, какой должен быть вольтаж, почему не работает устройство и как отремонтировать поломку? Ремонт неисправностей автомобильных генераторов своими руками — дело достаточно сложное, поэтому для начала рекомендует ознакомиться с основными поломками устройства. К неисправностям механического характера относятся повреждение кронштейнов крепления, корпуса агрегата, износ шкива и подшипников, прижимных пружин и т.д. Причин повреждения может быть множество, но в любом случае, они никак не связаны с электрической составляющей.

Если двигатель автомобиля не заводится и вы считаете, что сломался именно генератор, то вам полезно будет узнать об основных признаках неполадок в функционировании агрегата:

- На приборной панели при работающем двигателе появился индикатор разряда аккумулятора. Лампочка может мигать или гореть без перерыва.

- При некорректной работе устройства, когда на агрегат возлагается более высокая нагрузка, чем та, на которую он рассчитан, в работу вступает аккумулятор для поддержки питания оборудования. Это может привести к выкипанию электролита в батарее.

- Следующий симптом — при включении фар вы можете увидеть, как оптика стала гореть более тускло. Если же вы нажмете на педаль газа, что приведет к увеличению оборотов силового агрегата, то яркость оптики восстановится до необходимого уровня.

- Устройство воет, гудит или свистит. Если при работе агрегата начали проявляться посторонние звуки, это говорит о неполадках в его работе, которые могут быть разными. Также генератор сильно греется.

- Двигатель авто время от времени глохнет без видимых причин. Неисправность такого рода может говорить о том, что в бортовой сети недостаток напряжения, необходимого для питания электрического оборудования. Если при этом аккумулятор полностью заряжен, то скорей всего, причина заключается именно в генераторе.

Теперь рассмотрим возможные причины неполадок, из-за которых может потребоваться снятие, разбор и ремонт генераторного устройства автомобиля:

- Повреждения шкива либо его износ. Если речь идет о серьезных неполадках и значительных повреждениях шкива, то его проще будет заменить. В некоторых случаях допускается ремонт и восстановление, но лучше всего поменять устройство.

- Повреждение либо естественный износ контактных токосъемных колец, которые могут быть повреждены.

- Неполадки в работе регуляторного устройства. Регулятор напряжения предназначен для выравнивания рабочей величины в электрической сети авто, его поломка приведет к скачкам напряжения в сети.

- Поломка диодного моста агрегата. При выходе из строя диодов первый симптом поломки — это отсутствие или слишком слабая искра на свечах, также емкость АКБ может быть снижена.

- Замыкание витков статорной обмотки. Иногда проблему позволяет решить перемотка обмотки, но зачастую ее легче просто заменить.

- Износ подшипников. При износе и поломке подшипниковых элементов в работе агрегата будет проявляться дополнительный шум.

- Повреждения силовой цепи питания.

Как разобрать и как произвести ремонт устройства? Ниже приведены основные рекомендации касательно устранения неисправностей.

Эти советы актуальны в том случае, если вы знаете основные причины и признаки поломок:

Иногда самостоятельный ремонт агрегата нецелесообразен, поэтому автовладельцам приходится менять устройство. Процедуру замены рассмотрим на примере автомобиля Лада Калина.

Чтобы успешно выполнить замену, подготовьте следующий инструмент:

- гаечные ключи на 8, 13 и 19, для большего удобства используйте накидные и рожковые;

- трещотки с головками аналогичных размеров;

- удлинитель с воротком (автор видео — канал AndRamons).

Процедура замены должна осуществляться с учетом рекомендаций и требований производителя, которые указаны в сервисной книжке по эксплуатации. Перед тем, как приступить к замене, обязательно изучите мануал.

Итак, как снять и самостоятельно заменить агрегат:

Своевременный ремонт и обслуживание агрегата — это основные аспекты, которые позволят увеличить ресурс эксплуатации устройства.

Какие нюансы следует учитывать:

Наглядные урок с подробным описанием всех аспектов на тему принципа действия агрегата приведен в ролике ниже (видео опубликовал Михаил Нестеров).

Автомобильный генератор — это прибор, который принимает механическую энергию двигателя и преобразовывает ее в электрический ток, обеспечивая, таким образом, электроэнергией остальные агрегаты авто. Генератор обеспечивает зарядку аккумулятора, и электропитание двигателя автомобиля. Поэтому связь «двигатель-генератор» не должна прерваться, ведь неработающий генератор — это аккумулятор, не получающий заряда и соответственно неработающий главный орган автомобиля.

Замена генератора повлечет за собой значительные финансовые расходы. Поэтому, если у вас под рукой имеются все необходимые инструменты и знания устройств моторного отсека автомобиля, то можно устранить поломку самостоятельно (о том, что делать, если машина не заводится — стартер крутит, читайте в нашей другой статье).

Итак, генератор сломан. Какие же неисправности могут быть причиной сбоя в работе этого устройства? Рассмотрим их:

- Генератор производит ток с очень низким напряжением.

- Генератор совсем не вырабатывает электрический ток.

- Поломка устройства отображается на приборной панели в виде мигающей лампочки.

- Генератор производит зарядку сверх оптимальной нормы.

- Работа генератора сопровождается посторонним шумом.

Перед тем как начать делать ремонт генератора своими руками, необходимо проверить его техническое состояние и разобрать агрегат на части. Перед тем как разбирать генератор, проверьте состояние ремня и его натяжку и убедитесь, не ожидает ли вас замена ремня генератора в ближайшее время (почитайте еще, как делается замена ремня ГРМ на ВАЗ 2109). Проверка состоит в надавливании пальцем на средину этой детали генератора. Если ремень в хорошем состоянии, то он не должен при надавливании опускаться более чем на пол сантиметра. Стоит отметить, что новый ремень не должен прогибаться на более чем 2 мм. Если же ремень не изношен, но натяжка слабая, то недостаток можно исправить путем подтягивания генераторного ремня. Также прокрутите натяжной ролик генератора, если он прокручивается с трудом и скрипит, то его нужно будет смазать маслом, или поставить вместо него новый ролик.

Техническое состояние генератора можно проверить с помощью следующих измерительных приборов:

Частота вращения ротора измеряется с помощью тахометра (как правило, он находится рядом со спидометром на панели приборов). При нормальной работе генератора показатели данного прибора не должны быть меньше чем 2000 об/мин., нормой же являются 5000 об/мин.

Рассмотрим причины, которые могут вызвать поломку генератора. Итак, если генератор не вырабатывает заряд, то причинами этому могут быть следующие явления:

- Перегорел предохранитель или контакты.

- Сломались или износились щетки генератора.

- Вышло из строя реле регулятора.

- Вследствие замыкания обмотки случился обрыв в статорной или роторной цепи.

Для того чтобы исправить первые три неисправности из списка, нужно просто заменить изношенные детали генератора, предварительно, естественно, разобрав его.

- Первым делом снимите щеткодержатель вместе с регулятором напряжения, аккуратно открутив все крепления.

- Извлеките натяжные болты и затем крышку со статором.

- Снимите крышку со статора, отсоединив перед этим фазные обмотки от выводных проводов на блоке выпрямления.

- Далее снимите шкив с вала и переднюю крышку генератора, применяя специальный съемник.

Сборка генератора проводится в обратной последовательности.

В случае замыкания обмотки от вас потребуются более серьезные действия, чем простая замена детали. Итак, обрыв обмотки можно либо починить, либо заменить новыми проводами. Часто обмотка обрывается рядом с контактными кольцами. Кроме того, поломка может случиться из-за распайки какого-нибудь из концов обмотки. Подобную неисправность можно починить, отмотав виток в области разрыва назад с обмотки ротора. Далее отломанный конец обмотки надо снять (выпаять) с контактного кольца и припаять туда отмотанный ранее провод. Распайку очень легко починить путем обратного припаивания проводки.

О слабом или слишком сильном заряде генератора свидетельствует испорченное реле, которое необходимо заменить при ремонте генератора.

Если проверка напряжения генератора показал, что прибор исправен, но при этом на панели приборов мигает индикатор, то, скорее всего, вышел из строя один из диодов, которые отвечают за питание лампочки в индикаторе. Данные диоды находятся в самом генераторе, и замена проводится после разборки устройства.

О несвойственных генератору шумах может свидетельствовать износ подшипника ротора. Если при осмотре обнаружится, что подшипник генератора изношен, то его нужно будет заменить. Если же непонятные звуки генератора связаны с отсутствием люфта в подшипнике, то его можно будет просто залить маслом, предварительно промыв в бензине. Посторонние звуки после этого исчезнут.