Роботизированная коробка передач DSG, или новое это хорошо забытое старое.

Роботизированная коробка передач DSG (Direct Shift Gearbox). Это коробка передач прямого переключения. В настоящее время она является самой совершенной автоматизированной коробкой, устанавливаемой на массовые модели легковых автомобилей – так, или примерно так начинаются все описания данного агрегата во многих, если не сказать во всех, рекламных источниках. Давайте разберемся, что это такое и так ли это на самом деле.

Эту коробку изобрел пионер автомобилестроения Адольф Кегресс (Adolphe Kegresse) (1879-1943), больше известный изобретением полугусеничных машин, оснащенных резиновыми гусеницами, которые помогают ездить по различным формам рельефа. Кстати, интересный факт, Адольф Кегресс с 1904 года работал в России, организовывая там автомобильную почту. С 1906 года А. Кегресс стал техническим директором гаража царя Николая II, а после – личным шофером императора.

Так вот, в 1939 году Кегресс впервые сформулировал идею КПП с двойным сцеплением, которую он надеялся воплотить в легендарном Citroen Traction. К сожалению, неблагоприятные условия бизнеса, а затем вторая мировая война, не позволили претворить идею в жизнь.

К идее создания КПП с двойным сцеплением вернулись только в 80-х годах прошлого века разработчики спортивных болидов. Они смогли автоматически переключать механические КПП. В автомобиле педалью сцепления и кулисой переключения передач управляет электроника, все действия совершаются электромагнитными или гидравлическими механизмами.

Давайте разберемся, как это работает. Для того, чтобы понять, как это работает, необходимо вспомнить, как работает механика.

Итак, как работает механическая КПП? Прежде чем переключить передачу с помощью кулисы переключения передач, необходимо выжать педаль сцепление, которая отсоединяет двигатель от коробки передач и прекращает подачу силового потока к коробке. Когда водитель выбирает нужную передачу с помощью кулисы, зубчатая муфта перемещается от одной шестерни к другой, синхронизаторы выравнивают скорость вращения муфты, после чего передача безударно включается. После того, как шестерня пришла в движение, необходимо отпустить педаль сцепления, после чего происходит повторное соединение двигателя с трансмиссией и посылает крутящий момент на колеса. Таким образом, в обычной механической коробке передач, поток мощности от двигателя к колесам при переключении скоростей прерывается. Это вызывает толчок переключения передачи или прерывание крутящего момента. В случаях неправильного, или несвоевременного включения передачи, автомобиль может заметно подергиваться, или как говорят в народе – «козлить».

Когда водитель выбирает нужную передачу с помощью кулисы, зубчатая муфта перемещается от одной шестерни к другой, синхронизаторы выравнивают скорость вращения муфты, после чего передача безударно включается. После того, как шестерня пришла в движение, необходимо отпустить педаль сцепления, после чего происходит повторное соединение двигателя с трансмиссией и посылает крутящий момент на колеса. Таким образом, в обычной механической коробке передач, поток мощности от двигателя к колесам при переключении скоростей прерывается. Это вызывает толчок переключения передачи или прерывание крутящего момента. В случаях неправильного, или несвоевременного включения передачи, автомобиль может заметно подергиваться, или как говорят в народе – «козлить».

Коробка DSG работает по-другом, она объединяет в одном корпусе две механические коробки передач, одну для четных скоростей, а другую для нечетных, и каждая из которых оснащена своим сцеплением, Но зачем это нужно? Оказывается, для того, чтобы включать две передачи одновременно!

Пока автомобиль разгоняется на четной скорости, шестерни следующей, нечетной, уже находятся в зацеплении. Когда обороты двигателя достигают точки включения следующей передачи, сцепление четной передачи размыкается, а нечетной одновременно замыкается, при этом передача тяги между коробками происходит без разрыва потока мощности, а смена скорости получается быстрой и почти незаметной. И все это при минимальных потерях энергии – будучи производной от обычной “механики” коробка наследует и высокую эффективность передачи мощности. Управляется все это автоматикой, поэтому в системе отсутствует педаль сцепления, как таковая, и ручка управления КПП такая, как у автоматической коробки.

Когда обороты двигателя достигают точки включения следующей передачи, сцепление четной передачи размыкается, а нечетной одновременно замыкается, при этом передача тяги между коробками происходит без разрыва потока мощности, а смена скорости получается быстрой и почти незаметной. И все это при минимальных потерях энергии – будучи производной от обычной “механики” коробка наследует и высокую эффективность передачи мощности. Управляется все это автоматикой, поэтому в системе отсутствует педаль сцепления, как таковая, и ручка управления КПП такая, как у автоматической коробки.

“Вот она, идеальная трансмиссия”- воскликнет восторженный читатель, но…

Как говорил известный персонаж товарищ Саахов из Кавказской пленницы – “э нет… тарапица не надо”.

Коробка DSG, как уже было сказано выше, управляется электроникой, и при наборе скорости компьютер почти мгновенно переключает передачи, экономя топливо, сохраняя динамику и сглаживая рывки, потому что сразу после включения, например, четвертой передачи он готов включить пятую. А если Вы в процессе разгона решили притормозить, а такое в пробках и на трассе бывает часто? А система управления об этом не знала и готовилась включить передачу выше? Ей нужно гораздо больше времени для отключения более высокой передачи и подготовки к включении более низкой передачи. На это уходит уже не 100 мс, а до полусекунды. Вы скажете, “Ну и что этого и не заметишь”, и будете правы, при торможении этого практически не заметно, но автоматам такое угадывание не свойственно. Это минус.

А если Вы в процессе разгона решили притормозить, а такое в пробках и на трассе бывает часто? А система управления об этом не знала и готовилась включить передачу выше? Ей нужно гораздо больше времени для отключения более высокой передачи и подготовки к включении более низкой передачи. На это уходит уже не 100 мс, а до полусекунды. Вы скажете, “Ну и что этого и не заметишь”, и будете правы, при торможении этого практически не заметно, но автоматам такое угадывание не свойственно. Это минус.

Не всегда удается обеспечить и низкие потери энергии. Проблема в том, что сухие сцепления (такие же, как и у ручных коробок) в DSG трансмиссиях могут перегреваться, поэтому в моделях, рассчитанных на мощные моторы, вместо них применяются пакеты фрикционов, работающие в масле. Они лучше держат нагрузки, но из-за большего проскальзывания и гидродинамических потерь эффективность передачи мощности снижается до 96%, в то время как ручные коробки и их роботизированные версии достигают величины в 98-99%. Впрочем, это, конечно, лучше обычного “автомата” с его 91-94%. Разработчики заявляют, что коробка DSG экономит до 10% топлива. Ой, как я сомневаюсь. Несколько процентов – да, и это безусловно радует.

Впрочем, это, конечно, лучше обычного “автомата” с его 91-94%. Разработчики заявляют, что коробка DSG экономит до 10% топлива. Ой, как я сомневаюсь. Несколько процентов – да, и это безусловно радует.

Неоспоримым минусом является стоимость коробки и огромные проблемы с ремонтопригодностью. В связи с чем, возникает необходимость правильного обслуживания КПП и своевременной замены масла. Так как это, как не крути, рекламная статья, не примену возможностью обратить Ваше внимание, что компания North Sea Lubricants для таких коробок производит специальное масло ATF POWER DSG.

Так почему же коробки передач DSG стали так популярны? Ведь по каждому из параметров обязательно находится какой-то более подходящий тип трансмиссии. А секрет заключается в том, что, не являясь лидером в отдельных номинациях, эти коробки, тем не менее, совместили в себе удачный набор характеристик: достаточно эффективные, относительно недорогие, вполне комфортные и довольно быстрые. Золотая середина.

Золотая середина.

Катайтесь на машинах с коробками DSG и получайте от этого удовольствие.

Минусы и плюсы роботизированной коробки передач

Одним из факторов приобретения автомобиля является не только внешний вид, но и его “начинка”. Популярным механизмом для изменения передаточного числа является “робот”. Но минусы роботизированной коробки передач не позволяют производителям всегда устанавливать такую конфигурацию трансмиссии. Разбираем, чем отличается обучение вождению на автомобилях с роботизированной коробкой передач.

Что такое роботизированная коробка передач

Что значит роботизированная коробка передач – это часть трансмиссии, конструкция которой внешне не отличается от МКП, но при этом управляется при помощи автоматической системы, которая не требует вмешательства водителя в процесс работы устройства. Из-за возможности работы полностью в автоматическом режиме РКПП путают с АКПП, хотя они имеют важные конструкционные отличия. Поэтому отличается то, как пользоваться роботизированной коробкой передач, и как автоматической.

Поэтому отличается то, как пользоваться роботизированной коробкой передач, и как автоматической.

Также имеется внешнее сходство между двумя типами коробок: автомобиль не оснащен рычагом переключения передач, также отсутствует третья педаль – сцепление. Переключение полностью осуществляется без участия водителя.

Различие между АКПП и РКПП

Несмотря на общую цель – избавить водителя от необходимости осуществления механических действий, коробки имеют разную конструкцию и отличаются в эксплуатации и обслуживании. Роботизированная коробка передач – отличия от автоматической:

- АКПП требует большого количества жидкости ATF для правильного функционирования. РКПП тоже нуждается в смазке, для чего используется масло, но требуется его в несколько раз меньше.

- АКПП обеспечивает большую мягкость и плавность переключения по сравнению с РКПП, что обуславливается принципом работы роботизированной коробки передач.

- РКПП позволяет уменьшить расход топлива, при этом поддерживать динамичное движение.

Причины этому: большая масса “автомата” и меньшая скорость переключения.

Причины этому: большая масса “автомата” и меньшая скорость переключения. - Фрикционы имеют более долгий срок службы по сравнению с диском сцепления.

- “Робот” позволяет вручную поднимать и опускать передаточное число, если водитель переходит на ручное управление. “Автомат” не дает водителю такой возможности.

Дополнительное отличие является следствием более особенностей конструкции “автомата” – высокая стоимость технического обслуживания.

Принцип работы РКПП

Перед покупкой автомобиля нужно понять, что это такое – роботизированная коробка передач, и как она сконструирована. Механическая коробка передач имеет диск сцепления с маховиком, всей этой конструкцией управляется робот. Электрический блок управления работает по алгоритму, заложенному в загруженную прошивку “мозгов”, подавая команды на сервоприводы в соответствии с показаниями датчиков. Именно от прошивки зависит, насколько динамичнее и комфортнее будет езда в автомобиле. Поэтому после обновления “мозгов” автомобиль может сильно изменить свое поведение.

Как работает роботизированная коробка передач:

- Нажимается педаль газа.

- Увеличиваются обороты двигателя, автомобиль разгоняется.

- Когда достигаются определенные показатели скорости и оборотов двигателя, срабатывают актуаторы сцепления и вилки переключения.

- “Робот” повышает передачу.

Процесс будет повторяться, пока автомобиль не достигнет своего предела по количеству доступных передач. При торможении система работает аналогичным образом, только передаточные числа сменяются в обратную сторону.

Плюсы и минусы РКПП

Как и у любой другой силовой конструкции, плюсы и минусы роботизированной коробки передач определяют целевого владельца автомобилей с такой системой управления.

Плюсы:

- Время разгона максимально приближено к тому, которое можно получить при идеальном переключении на МКПП.

- Меньшая стоимость ремонта и обслуживания по сравнению с АКПП.

- Увеличенный срок эксплуатации диска сцепления при сравнении с МКПП.

- Низкий расход топлива.

- Меньший процент износа в ходе эксплуатации по сравнению с ручным управлением.

Минусы:

- Электронный блок управления не умеет самостоятельно реагировать на экстремальные ситуации на дороге, поэтому водитель должен быть готов экстренно разогнаться или затормозить.

- Коробка может быть спроектирована так, что при переключении передаточных чисел будут ощущаться рывки.

- “Робот” комфортнее работает на длинных передачах.

- Движения по пробкам “убивает” РКПП, узлы и механизмы начинают раньше приходить в негодность.

- Для корректной работы необходимы электронные помощники, например, система помощи для подъема. В противном случае автомобиль может отказываться назад при начале движения в гору.

Советы по грамотной эксплуатации РКПП

Когда водитель пересаживается с АКПП на автомобиль с РКПП, то ему потребуется понять, как ездить на роботизированной коробке передач. Первое, что он может заметить – это медленное переключение как при повышении, так и при понижении. Если слишком агрессивно работать с акселератором, то автомобиль может начать некорректно работать, поэтому “робот” подходит для спокойной езды. Если водителю нужно резко ускориться, то рекомендуется перейти в ручной режим управления и плавно работать с педалью газа.

Если слишком агрессивно работать с акселератором, то автомобиль может начать некорректно работать, поэтому “робот” подходит для спокойной езды. Если водителю нужно резко ускориться, то рекомендуется перейти в ручной режим управления и плавно работать с педалью газа.

Толчки – характерное поведение автомобиля на “роботе” при переключении. Во избежание такой проблемы необходимо привыкнуть к характеру автомобиля и начать немного сбрасывать газ перед переключением передачи.

Нужно учитывать, что система не учитывает износ сцепления роботизированной коробки передач, из-за чего нарушается калибровку настроенных механизмов. Для исправления проблемы необходимо раз в 10-15 тыс. км. отправляться в сервис для инициализации коробки.

Если игнорировать данную процедуру, то через время коробка встанет в аварийный режим.

Что такое коробка передач “робот” – это подходящий вариант для “гражданского” передвижения по городам, в которых редко встречаются пробки. Механизм позволяет комфортно передвигаться по дорогам общего пользования, при этом имя большой ресурс и низкую стоимость обслуживания при сравнении с АКПП.

Не все автошколы уделяют должное внимание объяснению принципов работы РКПП, так как машины с такой коробкой редко встречаются на дорогах достаточно редко. Однако, если вы проходите дистанционное обучение, то можно взять изучение этой темы дополнительно для изучения самостоятельно. Если вам что-то будет не понятно, преподаватель с удовольствием объяснит детали.

Как это работает: роботизированная коробка передач

Одна из ветвей развития механических трансмиссий привела инженеров и конструкторов к созданию роботизированной коробки передач – устройства, в котором передачи переключает не человек (путем включения и выключения сцепления), а «робот» — управляемый электроникой механизм. На данный момент это одна из наиболее прогрессивных типов коробок передач, устанавливаемых на автомобили, у которой, тем не менее, есть свои плюсы и минусы.

Роботизированная коробка DSG

Принцип устройства роботизированной КПП

Платформой для создания роботизированной трансмиссии послужила механическая коробка передач. Конструкторы посчитали, что нет смысла выдумывать абсолютно новый механизм, достаточно усовершенствовать уже существующий.

Конструкторы посчитали, что нет смысла выдумывать абсолютно новый механизм, достаточно усовершенствовать уже существующий.

Как известно, принцип работы механической коробки передач заключается в передаче крутящего момента от двигателя через первичный вал на вторичный, от которого крутящий момент попадает на главную передачу, а затем – на ведущие колеса. Момент переключения передач на «механике» осуществляется при помощи механизма сцепления, которым оперирует водитель — выжимая и отпуская сцепление, он руководит переключением передач с пониженной на повышенную, либо в обратном порядке.

В механизме работы роботизированной трансмиссии этот механический момент переключения передачи инженеры решили доверить автоматике, убрав из цепи управления непосредственное участие человека. У «робота» сцеплением и переключением передач ведают специальные узлы-актуаторы, которые бывают двух типов – актуаторы сцепления и актуаторы переключения передач. Первые ответственны за размыкание/смыкание первичного вала с двигателем, вторые – за переключение передач. Актуаторы, в свою очередь, управляются электронным блоком управления, который четко рассчитывает момент, когда должен отключиться/подключиться первичный вал и когда – включиться повышенная или пониженная передача. Когда такой сигнал поступает (при этом, электронный блок управления учитывает скорость движения машины, обороты двигателя, крутящий момент и другие данные), актуатор сцепления отсоединяет первичный вал от двигателя, а актуатор включения передачи выбирает нужную ступень. Затем актуатор сцепления плавно соединяет первичный вал с двигателем и автомобиль двигается на повышенной передаче. Тот же процесс происходит и при переключении с повышенной на пониженную передачу, а также при езде задним ходом. Устанавливались такие трансмиссии на автомобили многих марок (например, Toyota, Peugeot и другие).

Актуаторы, в свою очередь, управляются электронным блоком управления, который четко рассчитывает момент, когда должен отключиться/подключиться первичный вал и когда – включиться повышенная или пониженная передача. Когда такой сигнал поступает (при этом, электронный блок управления учитывает скорость движения машины, обороты двигателя, крутящий момент и другие данные), актуатор сцепления отсоединяет первичный вал от двигателя, а актуатор включения передачи выбирает нужную ступень. Затем актуатор сцепления плавно соединяет первичный вал с двигателем и автомобиль двигается на повышенной передаче. Тот же процесс происходит и при переключении с повышенной на пониженную передачу, а также при езде задним ходом. Устанавливались такие трансмиссии на автомобили многих марок (например, Toyota, Peugeot и другие).

Роботизированная» 2-вальная КПП с электрогидравлическими исполнительными механизмами (Citroen). Фото — Carexpert.ru

Как и многие механизмы, роботизированная трансмиссия была несовершенной (о ее плюсах и минусах мы поговорим позже) и именно из-за этого автомобили с «роботами» первого поколения не пользовались у покупателей успехом. Ситуация была исправлена с выходом на рынок роботизированных трансмиссий второго поколения – с двумя сцеплениями. Их еще называют преселективными коробками передач.

Ситуация была исправлена с выходом на рынок роботизированных трансмиссий второго поколения – с двумя сцеплениями. Их еще называют преселективными коробками передач.

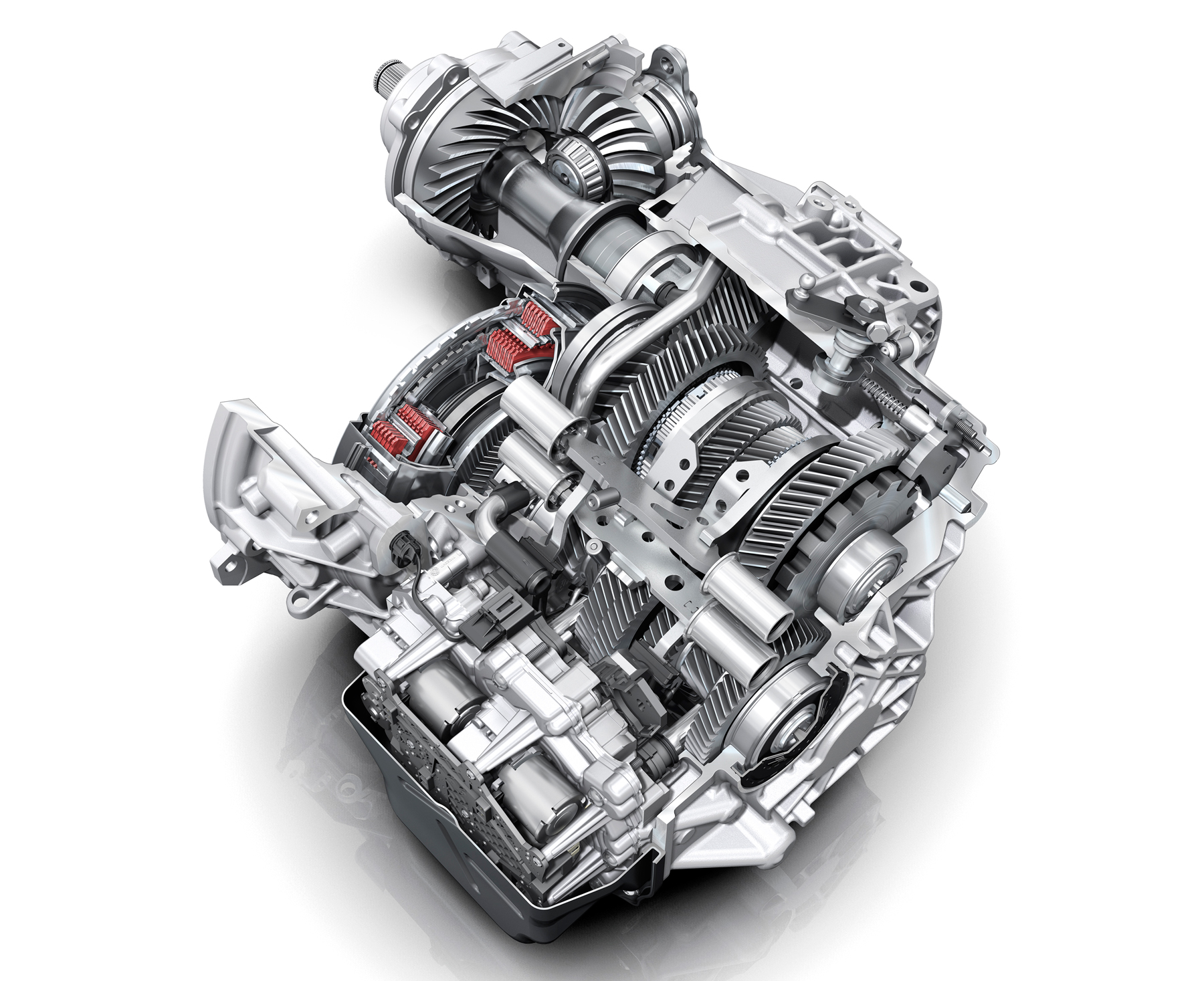

Преселективный робот DSG с двумя сцеплениями.

Первоначально такими «роботами» оснащались автомобили концерна Volkswagen (Volkswagen, Audi, Seat, Skoda), сегодня подобными трансмиссиями оборудуются машины и других марок (BMW, Ford, Fiat). В зависимости от типа сцепления такие коробки делят на КПП с сухим и мокрым сцеплением. Принцип работы такой коробки заключается в том, что четные и нечетные ступени разнесены по разным валам (первичным и вторичным), а их включением ведает отдельный блок сцепления. Механизм такой коробки заранее подготавливает к включению следующую ступень (отсюда и название «преселективная» — предваряющая выбор передачи), благодаря чему эта процедура происходит без отключения КПП от двигателя, тем самым, не прерывается крутящий момент от мотора к ведущим колесам.

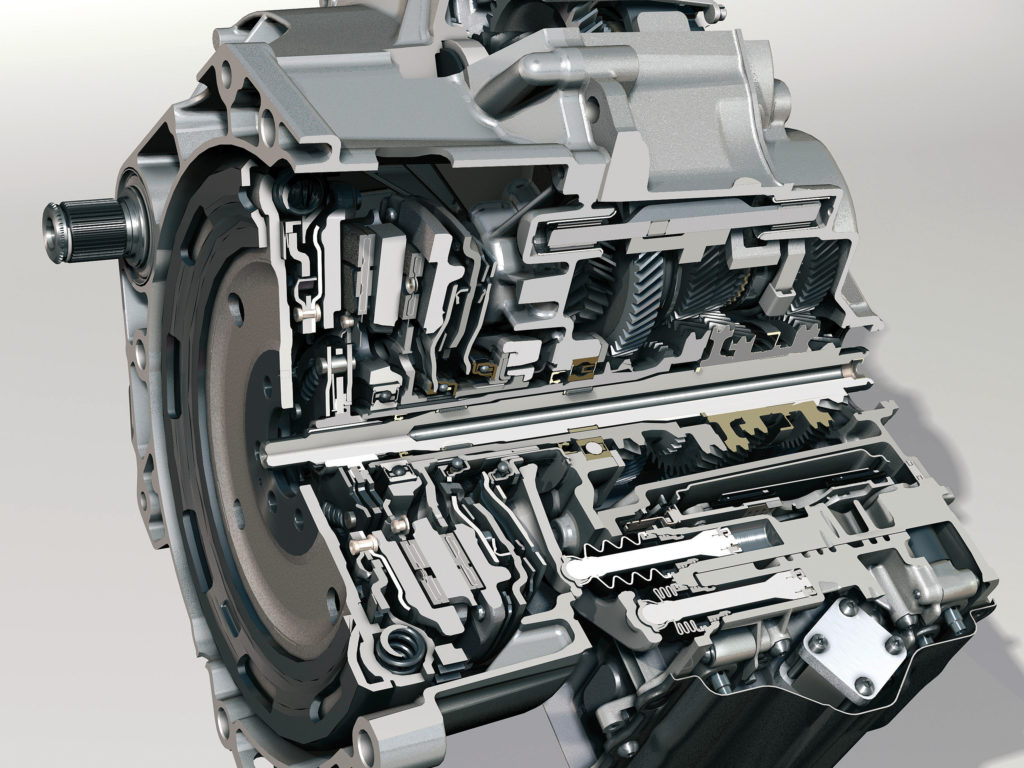

Часто возникает вопрос: в чем же различия между автоматической и роботизированной трансмиссией? Ответ прост: в устройстве. Роботизированная коробка передач – это, как было указано выше, та же «механика», только включением/выключением сцепления и переключением передач тут занимаются приводы-актуаторы. В автоматической коробке передач присутствует важный агрегат – гидротрансформатор, который заменяет собой механизм сцепления и является он связующим звеном между двигателем и собственно коробкой передач.

Роботизированная коробка передач – это, как было указано выше, та же «механика», только включением/выключением сцепления и переключением передач тут занимаются приводы-актуаторы. В автоматической коробке передач присутствует важный агрегат – гидротрансформатор, который заменяет собой механизм сцепления и является он связующим звеном между двигателем и собственно коробкой передач.

Достоинства и недостатки «роботов»

Положительными сторонами роботизированных коробок передач первого поколения было отсутствие педали сцепления и более низкая, чем у автоматической трансмиссии, цена. Отрицательным аспектом этих КПП был несовершенный механизм включения последующих передач, из-за чего автомобиль дергался, что приносило дискомфорт водителю и пассажирам. Также минусом этой коробки была сложность и относительно высокая стоимость ее обслуживания, которая была выше, чем у традиционной механической трансмиссии.

К плюсам преселективной роботизированной КПП можно отнести скорость переключения передач, экономичность (ввиду отсутствия потери мощности при переключении передач), работу в полностью автоматическом либо «ручном» режиме. К минусам – наличие рывков при езде на первой передаче, дороговизну ремонта и обслуживания. Например, такой характерный для многих «роботов» минус, как откатывание автомобиля назад при трогании в гору (все же роботизированная трансмиссия, несмотря на отсутствие привычного механизма сцепления, является той же «механикой») изрядно нервирует владельцев машин с РКПП и требует привыкания к подобной особенности.

К минусам – наличие рывков при езде на первой передаче, дороговизну ремонта и обслуживания. Например, такой характерный для многих «роботов» минус, как откатывание автомобиля назад при трогании в гору (все же роботизированная трансмиссия, несмотря на отсутствие привычного механизма сцепления, является той же «механикой») изрядно нервирует владельцев машин с РКПП и требует привыкания к подобной особенности.

Читайте еще: Поломки Робота

Преселективный «робот» S tronic от Audi.

Как правильно обслуживать роботизированную КПП

Механическую коробку переключения передач с автоматическим управлением обычно называют роботизированной. У каждого автомобильного концерна есть в арсенале такая разновидность коробки передач. Создавая роботизированную КПП, компании преследовали цель занять привлекательную рыночную нишу между дешевой МКПП и дорогой АКПП.

Роботизированная коробка передач (КПП) на легковых автомобилях у каждого производителя имеет свое название: Quickshift («Рено»), 2-tronic («Пежо»), Allshift, Twin Clutch SST, Sporttronic («Мицубиси»), Easytronic («Опель»), Durashift EST («Форд»), Dualogic, Speedgear («Фиат»), MultiMode, SMT («Тойота»), i-Shift («Хонда»), SensoDrive, EGS или BMP («Ситроен»), Selespeed («Альфа Ромео»), Automatic Stickshift, DSG («Фольксваген»), Sequentronic («Мерседес-Бенц»), SMG/SSG («БМВ»), S-Tronic («Ауди»), PDK («Порше»).

Принцип работы роботизированной коробки.

Роботизированная КПП состоит из механической коробки передач, оборудованной исполнительными механизмами и блоком управления. Блок управления считывает информацию либо с датчиков вращения коленчатого вала, либо с датчика скорости и, при необходимости, осуществляет переключение передач посредством гидравлического либо электрического исполнительного механизма. Вот почему «роботроник» иногда классифицируется как «автомат» – при переключении передач вам не надо выжимать сцепление. Однако это не совсем верно.

Дело в том, что отсутствие педали сцепления в салоне не исключает самого диска сцепления из всего механизма. Типичная проблема всех роботизированных коробок заключается в разрыве потока мощности при переключении передач, что порой выливается в неприятные рывки при переключении.

Казалось бы, подобная проблема существует и в МКПП, но не следует сбрасывать со счетов человеческий фактор. Человек, управляющий автомобилем с МКПП, способен быстро подстраиваться под любую дорожную ситуацию, оценивая ее наперед, и делать переключение передач практически незаметным.

Различные компании используют разные настройки для «роботроников». Например, фирма Opel устанавливает на свои модели роботизированную КПП под названием Easytronic, которая обеспечивает максимально комфортное переключение передач при спокойном вождении и вызывает дискомфорт при активной езде.

Ford устанавливает Durashift специально для любителей быстрой, агрессивной езды, но… в условиях города, медленного передвижения в пробках, в отличие от «роботроников». Кстати, «роботроник» позволяет тормозить двигателем, в отличие от автоматической коробки. Для водителей, любящих держать процесс поездки под контролем, такая функция просто незаменима. Также роботизированная КПП позволяет переключать передачи в ручном режиме, что делает процесс езды более динамичным.

Основные проблемы «роботов»

Изначально роботизированные коробки устанавливались на автомобили класса «B», такие как Opel Corsa, Ford Fiesta и т.д. Сейчас сфера применения роботизированных КПП значительно расширилась. Теперь «роботроники» устанавливаются на автомобили гольф-класса – Ford Focus, VW Golf и многие другие, а также на компактные мини-вэны и кроссоверы. Для потребителя, не располагающего достаточной суммой денег на покупку автомобиля с АКПП и не желающего «путаться в педалях», роботизированная коробка кажется просто незаменимой.

Впрочем, все виды коробок передач имеют свою «ахиллесову пяту», в том числе и роботизированная. Из-за ее схожести с МКПП есть проблема замены диска сцепления. С другой стороны, сам процесс замены диска сцепления не намного сложнее замены сцепления в механической коробке.

Еще одна актуальная проблема роботизированных коробок передач – стабильная работа контактов. Система управления «роботроником» имеет массу контактов, разъемов, а также электрические приводы. При нарушении одного из контактов «роботроник» перестает функционировать. Подобная остановка коробки приводит к тому, что переключение передач становится невозможным. Крайне неприятно, если такое случилось не в нейтральном положении «роботроника». При такой остановке коробки буксировать автомобиль нельзя, придется вызывать эвакуатор и транспортировать машину к месту ремонта.

Помимо перечисленных проблем у роботроников бывают сбои в системной плате. Подобная проблема «лечится» перепрошивкой чипа. Остальные проблемы схожи с проблемами механической коробки передач: при большом пробеге изнашиваются синхронизаторы, иногда требуются настройка сцепления, регулировка тяги. Все эти проблемы легко устраняются в специализированном автосервисе (и сравнительно недорого). В принципе глобальных проблем в процессе эксплуатации роботизированных коробок передач не встречается.

Особенности обслуживания и эксплуатации

Независимые СТО предлагают свои услуги по ремонту трансмиссии с учетом объективной ситуации местного рынка. А это значит, что у новосибирских мастеров автосервиса накоплен опыт обслуживания преимущественно автоматических коробок передач, вариаторов и, конечно же, классической «механики».

«Подержанные машины с роботизированными коробками поступают в Россию в основном из Западной Европы, – говорит Константин Зайцев, управляющий автосервисом «Мастерская по ремонту АКПП». – По таким машинам пока еще недостаточно информации, на рынке их мало. К нам эти машины поступают в основном со вторичного рынка, и их пока еще немного в Новосибирске».

Однако Константин Зайцев упомянул в числе наиболее часто встречающихся «болезней» роботизированных коробок проблемы с электронным блоком – тем самым, который руководит работой сцепления.

В силу объективных причин, на базе которых формируется рынок автомобилей Новосибирска, дилерские автосервисы имеют значительно больший опыт ремонта машин с роботизированными коробками передач.

«Многое зависит от того, насколько грамотно водитель управляет машиной с роботизированной коробкой, – рассказывает Андрей Владимиров, заместитель начальника СТО сервисного центра «Сибтрансавто Новосибирск», официального дилера Opel, Chevrolet. – «Робот» управляет сцеплением, с его помощью происходит включение/выключение сцепления, и поэтому, если водитель не выключает передачу, а стоит на светофоре с включенной передачей, у его автомобиля в итоге быстро изнашиваются диски сцепления. То есть это происходит от неправильной эксплуатации и незнания особенностей работы роботизированной КПП».

Несмотря на то что общий принцип работы коробок передач – «роботов» схож, каждый производитель выпускает на рынок свой собственный, немного отличный от других вариант этого узла автомобиля. Поэтому ремонт роботизированных коробок передач требует знаний всех рекомендованных производителем технологий, а также наличия необходимого оборудования и одобренных изготовителем запасных частей и расходных материалов.

В гарантийный период диски сцепления чаще всего меняются за счет дилера, а по истечении срока гарантии – за счет владельца автомобиля. Поэтому владельцам таких машин рекомендуется ремонтировать роботизированные коробки в постгарантийный период у дилера, так как все запчасти в данном случае точно будут оригинальными, с завода-изготовителя – это значительно увеличит ресурс «робота».

Еще раз напомним, что современная роботизированная КПП буквально нашпигована электроникой. Ремонт большинства из них порой невозможно выполнить без дилерского сканера. Или же, устранив механическую поломку, без необходимого дилерского оборудования нельзя выполнить электронное перепрограммирование коробки передач. Если этого не сделать – она опять выйдет из строя.

Владельцам автомобилей с роботизированной коробкой передач следует помнить, что «робот» – это, скорее, усовершенствованная электроникой «механика». Такие машины имеют свои особенности эксплуатации, которые следует неукоснительно соблюдать.

http://www.auto-sib.com/remont/detail/7522.html

Автомат или механика? — Автошкола

Для чего вообще нужна коробка передач? Все бензиновые и дизельные двигатели имеют ограниченный диапазон оборотов при которых достигается максимальный крутящий момент – характеристика двигателя, отвечающая за тягу и возможность ускорения. Для оптимизации разгона автомобиля и расхода топлива между двигателем и ведущим мостом (раздаткой и мостами на полноприводных автомобилях) устанавливают коробку передач.

Коробки переключения передач – это устройство позволяющее менять передаточное отношение числа оборотов на входе и выходе в зависимости от включенной передачи (в вариаторе бесступенчато или с искусственными передачами). Число передач доходит до 10 у некоторых производителей легковых автомобилей, а в грузовиках и того больше.

С развитием технологий производители автомобилей стали массово внедрять автоматические трансмиссии. Это сложный агрегат, который облегчает труд водителя, но вместе с тем имеет ряд недостатков. Главный недостаток – цена и дорогостоящие ремонты при ограниченном сроке службы. Чтобы как то вырваться в конкурентной борьбе за покупателя различные производители делают автоматические трансмиссии (коробки передач). Сейчас все используемые автоматические трансмиссии можно разделить на следующие типы.

- Классическая гидромеханическая трансмиссия (гидромеханический автомат) – результат модернизаций первых автоматических коробок передач. Надежная конструкция, обычно содержит до 15 литров специального масла которое подлежит замене в среднем через 60 тысяч километров пробега. Недостаток – цена, дороговизна обслуживания, повышенный расход топлива по сравнению с механической трансмиссией и хорошие показатели по быстродействию только у премиальных брендов

- Вариатор – недостатки в малом сроке службы, дорогом ремонте, шумность и своеобразном поведении автомобиля при разгоне.

- Роботизированная коробка передач –самый дешевый вариант, представляет практически обычную механическую коробку передач с роботизированным управлением переключениями передач и сцеплением. Недостатки – значительный проигрыш в динамике разгона и расходе топлива по сравнению с механикой.

- Робот с двумя сцеплениями – самый быстродействующий автомат. Недостатки – короткий срок службы, перегрев в пробках, дорогой ремонт.

Всем автоматическим трансмиссиям противопоказаны тяжелые условия эксплуатации. Это приводит к катастрофически быстрому износу и дорогому ремонту.

Это касалось техники, а теперь про водителя. При управлении автомобилем водитель должен следить за изменяющейся обстановкой при движении автомобиля. И все водители разделяются на опытных и новичков. Опытные водители легко справляются с обработкой поступающей информации в голове и своевременно предпринимают необходимые действия. Обучение управлению автомобилем – это своего рода тренировка и развитие головного мозга. И развитие тем глубже, чем больший объем задач необходимо решать. То есть водитель обучающийся на механике становится умнее водителя, который не умеет ездить на автомобиле с механической коробкой передач. Обучаться на механике сложнее, но зато потом проблем с движением будет меньше. Любой водитель, умеющий ездить на автомобиле с механической коробкой переключения передач с легкостью сядет за автомобиль с автоматической трансмиссией, но не наоборот. Чтобы сесть на механику водителю имеющему водительское удостоверение на право управления автомобилем с автоматической коробкой переключения передач необходимо будет заново пройти обучение в автошколе и заново сдать экзамен в ГИБДД.

Роботизированная коробка передач

Основу роботизированной коробки передач составляет механическая коробка, но функции выключения сцепления и переключения передач автоматизированы. Работой коробки передач управляет электронный блок с заложенным алгоритмом управления.

Коробка-робот сочетает топливную экономичность и высокую надежность МКПП с комфортом автоматической коробки. Но при этом стоимость «робота» значительно ниже классической АКПП. Именно эти факторы поспособствовали тому, что большинство автопроизводителей в настоящее время оснащают свои транспортные средства роботизированными коробками. Они устанавливаются как на модели эконом, так и премиум класса.

Конструкция роботизированной коробки передач

В зависимости от компании-производителя конструкция роботизированных коробок может разниться. Однако следует выделить их общее устройство: механическая коробка передач с интегрированной системой управления сцеплением и передачами.

В автоматизированных КПП применяется сцепление фрикционного типа: это либо отдельный диск, либо пакет фрикционных дисков. Инновационным считается т.н. двойное сцепление, способное передавать крутящий момент без потери мощности.

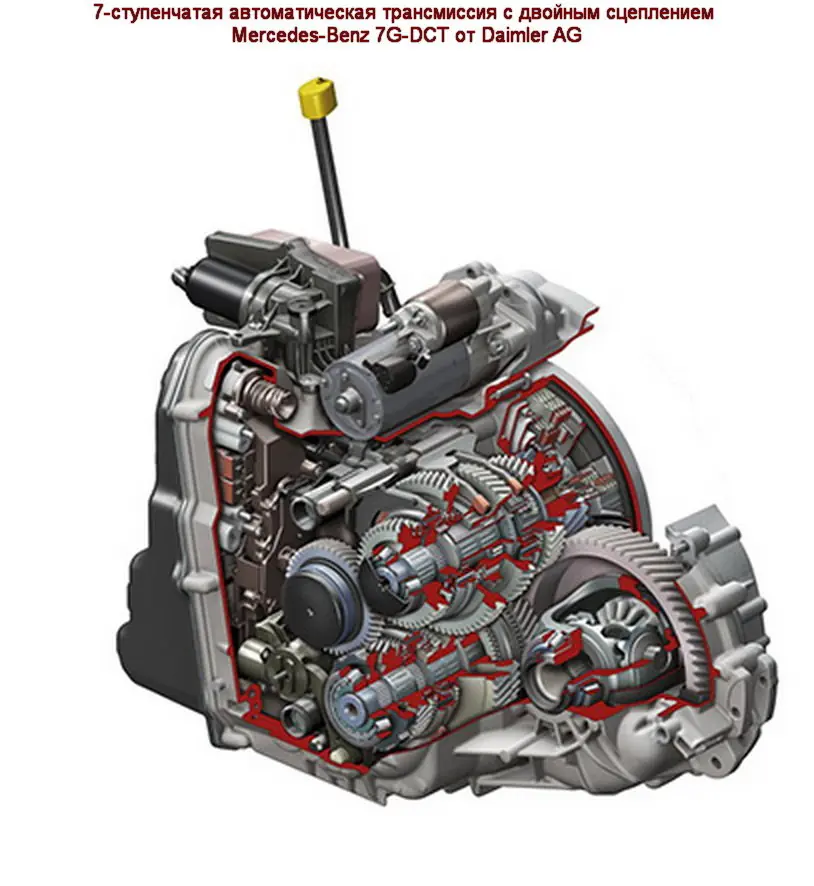

Как указывалось выше, основу конструкции роботизированной коробки составляет МКПП. Производители, как правило, используют уже готовые технические решения. К примеру, на базе АКПП 7G-Tronic построена автоматизированная коробка передач Speedshift от Mercedes – в этом случае гидротрансформатор был заменен фрикционным многодисковым сцеплением. Базой для SMG от BMW служит 6-ступенчатая «механика», оснащенная электрогидравлическим приводом сцепления.

«Роботы» могут комплектоваться гидравлическим либо электрическим приводом сцепления и передач. В качестве исполнительных устройств в электрическом приводе используются сервомеханизмы (механическая передача и электродвигатель). Гидравлический привод приводится в действие посредством гидроцилиндров, которые находятся под управлением электромагнитных клапанов. Этот вид привода также называют электрогидравлическим. Некоторые конструкции роботизированных коробок передач с электрическим приводом (Durashift EST от компании Ford, Easytronic от компании Opel) оснащаются гидромеханическим блоком с электродвигателем для перемещения главного цилиндра привода сцепления.

Электрический привод характеризуется меньшим энергопотреблением и невысокой скоростью работы – временной промежуток переключения передач варьируется в пределах 0,3–0,5 секунды. В гидравлическом приводе постоянно поддерживается давление в системе, поэтому он требует больших затрат энергии. Вместе с тем, он отличается более высокой скоростью работы. Некоторые коробки-роботы с гидроприводом, которыми комплектуются спортивные авто, отличаются поразительной скоростью переключения передач, например, у Lamboghini Aventador этот показатель составляет 0,05 cек., а у Ferrari 599GTO – 0,06 cек.

Эти качества определяют область применение агрегатов. Таким образом, «роботы» с электрическим приводом устанавливаются на бюджетные транспортные средства, а с гидравлическим – на автомобили сегмента премиум.

Электрическим приводом оснащаются следующие коробки передач:

-

SensoDrive от компании Citroen;

-

2-Tronic от компании Peugeot;

-

Easytronic от компании Opel;

-

MultiMode от компании Toyota;

-

Dualogic от компании Fiat;

-

Allshift от компании Mitsubishi;

-

Durashift EST от компании Ford.

Гидравлический привод устанавливается на следующие роботизированные коробки передач:

-

SMG от компании BMW;

-

R-Tronic от компании Audi;

-

Quickshift от компании Renault;

-

ISR от компании Lamborghini;

-

Selespeed от компании Alfa Romeo.

Электронная система осуществляет управление роботизированной коробкой передач. Она состоит из входных датчиков, исполнительных устройств и электронного блока управления. Задача входных датчиков заключается в отслеживании основных параметров коробки: положение селектора, положение вилок включения передач, частоту вращения на входе и выходе, температуру и давление трансмиссионного масла. Все параметры передаются в блок управления.

Учитывая входящие сигналы датчиков, электронный блок управления формирует команды для исполнительных устройств в соответствии с заложенной программой. Кроме того, электронный блок в процессе работы взаимодействует прочими электронными системами, среди которых система управления двигателем, система ABS (ESP). В коробках с гидравлическим приводом в систему управления также входит гидравлический блок управления (отвечает за управление гидроцилиндрами и давление в системе).

В зависимости от привода исполнительными механизмами выступают электромагнитные клапаны гидроцилиндров (гидравлический привод), электродвигатели (электрический привод).

Коробка передач с двойным сцеплением

Роботизированная коробка передач имеет достаточно весомый недостаток – относительно большой промежуток времени переключения передач. Данный недостаток влечет за собой провалы и рывки в процессе управлением машины, что в свою очередь приводит к снижению комфорта. Для решения данной проблемы была разработана коробка с двойным сцеплением, которая обеспечивает переключение без потери мощности.

При уже включенной передаче двойное сцепление позволяет выбрать следующую передачу и включить ее при первой потребности, при этом работа коробки передач не будет прервана. Отсюда исходит другое название – преселективная коробка передач (preselect – предварительный выбор).

Еще одним преимуществом «робота» с двойным сцеплением считается высокая скорость переключения. Причем, скорость зависит лишь от скорости переключения муфт (DCT M Drivelogic от BMW – 0,1 cек., DSG от Volkswagen – 0,2 cек.). Данный тип коробки передач отличается компактными размерами, что особенно важно для малолитражных автомобилей. Вместе с этим, отмечается повышенное энергопотребление, особенно это касается коробки с «мокрым» сцеплением. Высокая скорость переключения вместе с беспрерывной передачей крутящего момента обеспечивает хорошую разгонную динамику транспортного средства и значительную топливную экономичность.

Двойным сцеплением комплектуются многие роботизированные коробки передач:

-

DSG от компании Volkswagen;

-

Speedshift DCT от компании Mercedes;

-

DCT M Drivelogic от компании BMW;

-

PDK от компании Porsche;

-

S-Tronic от компании Audi;

-

Twin Clutch SST от компании Mitsubishi;

-

Powershift от компаний Ford и Volvo;

-

TCT от компании Alfa Romeo.

Даже спортивный автомобиль Ferrari 458 Italia укомплектована коробкой с двойным сцеплением Doppelkupplungsgetriebe. Вышеуказанные коробки передач имеют гидравлический привод сцепления и передач. В настоящий момент лишь одна коробка использует электропривод устройств – EDC (Efficient Dual Clutch) от компании Renault. Стоит отметить, что время переключения передач составляет всего 0,29 сек.

Лидерами по массовому применению коробок передач с двумя сцеплениями по праву считаются компании Audi и Volkswagen, которые устанавливают на свои автомобили коробки S-tronic и DSG с 2003 года. S-tronic, в отличие от коробки DSG, устанавливается продольно на оси полноприводных и заднеприводных автомобилей.

DCT M Drivelogic – это автоматизированная коробка передач с функцией Drivelogic. Данная функция предусматривает 11 программ переключения передач, из которых 6 предполагают выполнение в ручном режиме, а остальные 5 – это автоматизированные программы переключения передач. С помощью этой функции можно адаптировать смену передач под стиль вождения конкретного человека.

Принцип работы роботизированной коробки передач

У данного типа коробки передач предусмотрено два режима работы: автоматический и полуавтоматический. В первом случае электронный блок управления задействует определенный алгоритм управления коробкой, учитывая при этом сигналы входных датчиков. Команды блока управления выполняют исполнительные механизмы.

Полуавтоматический режим переключения передач аналогичен функции Типтроник на АКПП. Благодаря данному режиму обеспечивается возможность последовательно переключать передачи посредством селектора и/или подрулевых лепестков. По этой причине роботизированную трансмиссию также называют секвентальной КПП (sequensum – последовательность).

отличие от АКПП, минусы, плюсы

Современный автомобиль уже не тот, что был пару десятков лет назад. Сегодня это высокотехнологичное транспортное средство с электронным управлением большинства процессов, различными полезными дополнениями (парктроник, ABS, «старт-стоп», и т. д.) и разнообразными вариантами конструкции трансмиссии, популярным из которых считается роботизированная коробка передач.

Называемая водителями по-простому «коробка робот», она по своей сути является механической КПП, в которой в автоматическом режиме осуществляется переключение передач. То есть на основании подаваемых водителем команд через селектор коробки и режима езды, система управления роботом согласно заложенному алгоритму выбирает наиболее подходящую передачу.

Роботизированная КПП это высокотехнологичный механизм, в котором сочетаются воедино топливная экономичность «механики» и высокая скорость работы коробки-автомат. Необходимо заметить, что такая трансмиссия стоит на порядок дешевле стандартной АКПП, поэтому сегодня гиганты автопрома комплектуют ей практически весь свой модельный ряд.

Особенности разных видов роботизированных коробок передач

Несмотря на то что эти коробки передач имеют различную конструкцию, принцип их управления и работы остается неизменным: стандартная «механика» дополненная автоматизированным модулем включения сцепления и управления переключением передач. В таком типе трансмиссии применяется фрикционный тип сцепления, состоящий как из одного диска, так и из нескольких. Однако в конструкции роботизированной КПП все более распространена система с двойным сцеплением, благодаря которой удается максимально передать крутящий момент, не теряя при этом мощности.

Поскольку основу робота составляет классическая «механика», при проектировании этого вида трансмиссии используются уже готовые варианты коробок передач. Такое конструктивное решение позволяет получить высокие рабочие показатели всего узла. Например, у известного робота SMG, которым комплектует свои модели BMW, использована базовая шестиступенчатая МКПП дополненная сцеплением с электрогидравлическим приводом.

Роботизированная КПП на автомобиле может быть оборудована гидравлической либо электрической системами управления переключением позиций и включения сцепления. В системе с гидроприводом (электрогидравликой) органами исполнения команд роботизированной коробки выступают гидроцилиндры с электромагнитными клапанами, а в электрическом типе привода эти элементы представлены шестереночной передачей и электромотором.

Отметим, что для установленного на автомобилях электрического привода характерна низкая скорость при переключении передач а также минимальное потребление энергии. Гидропривод работает быстрее, однако для этого в системе постоянно должно поддерживаться давление, соответственно, энергопотребление при этом многократно возрастает.

По этой причине электроприводные роботизированные КПП устанавливают на автомобили бюджетного класса, а гидроприводные — на более дорогие транспортные средства. Такое конструктивное решение позволяет использовать трансмиссию-робот практически на любом типе транспортного средства.

Как устроены роботизированные КПП

Управление этим видом трансмиссии осуществляется при помощи электронного модуля, который обрабатывает сигналы с различных датчиков, и уже на основании этого отдает команды исполнительным механизмам и устройствам (электродвигатель, механическая передача, гидроцилиндр). Датчики собирают основную информацию о положении селектора КПП, оборотах коленвала, масляном давлении и его температуре, скорости движения автомобиля, которую передают для обработки управляющей системе. Далее происходит процесс переключения позиции, который строится согласно заранее заложенным алгоритмам исполнения команд на основании поступившей информации. Также система управления роботизированной коробкой переключения передач находится в постоянном взаимодействии с системами ESP и ABS, и на основании передаваемых ими данных корректирует процесс выбора и перемены передачи.

В конструкцию гидроприводных КПП дополнительно входит блок управления гидравликой, который обеспечивает поддержание постоянного давления в системе.

Конструкция роботизированной трансмиссии с системой двойного сцепления

Несмотря на всю функциональность и комфорт при управлении автомобилем, роботизированная коробка не лишена недостатков, главным из которых считается ее замедленная реакция при переключении передач, что крайне негативно отражается на динамике движения (возникают рывки и пропадет плавный ход в момент включения позиций). Значит, чтобы устранить эту проблему, и повысить комфортабельность управления транспортным средством оборудованным «роботом», конструкторы разработали трансмиссию с системой двойного сцепления, в которой процесс смены передач происходит без потери мощности.

Благодаря такому дополнению, переключение между передачами осуществляется без перебоев в работе КПП, то есть перед началом включения передачи система управления выбирает наиболее подходящую, не выключая крутящий момент на коробке. Иными словами роботизированная трансмиссия с системой двойного сцепления называется преселективной (англ. preselect – предварительный выбор).

Преимущества робота с двойным сцеплением

Помимо своего быстродействия, которое обусловлено повышенной скоростью взаимодействия муфт (например, коробка-робот DSG от Фольксваген), этот тип КПП имеет относительно компактные размеры, ввиду чего является идеальным для использования в малолитражных автомобилях. Кроме этого, роботизированная коробка с двойным сцеплением обладает повышенным энергопотреблением, что положительно отражается на ее продуктивности и скорости отклика на перемену положения селектора водителем. Это позволяет значительно снизить потребление топлива и получить высокие динамические показатели как при разгоне транспортного средства, так и при последующем движении.

Такая конструкция применяется в следующих видах роботизированных КПП:

- S-Tronic.

- DSG.

- Twin Clust SST.

- DCT M Drivelogic.

- PDK.

- TCT.

- Powershift.

Кстати, всемирноизвестный и популярный спорткар Ferrari 458 Italia оборудован роботизированной трансмиссией с системой двойного сцепления Doppelkupplungsgetriebe. На всех перечисленных видах КПП установлен гидропривод.

Блок управления адаптивным роботом DCT M Drivelogic содержит специальную систему Drivelogik, в которой содержится алгоритм переключения для одиннадцати передач. Шесть из них адаптированы для ручного выбора, а остальные пять переключаются полностью в автоматическом режиме.

Как работает роботизированная КПП

Все типы этой трансмиссии могут работать как в автоматическом, так и в ручном режимах управления. Если выбран режим «автомат», система управления КПП согласно информации передаваемой датчиками формирует соответствующие команды, которые далее передаются на устройства исполнения команд.

Стоит заметить, что на любой из коробок-роботов выполнять переключение передач можно и в полуавтоматическом (ручном) режиме. При выборе этого режима осуществляется последовательное переключение передач (от повышенной к пониженной и наоборот). Именно из-за этой особенности функционирования, роботизированную КПП еще называют секвентальной (англ. sequensum – последовательность).

Роботизированная коробка передач — устройство и принцип действия МКПП

Ни один современный автомобиль не может плавно заводиться и двигаться, если в его устройстве нет трансмиссии. Сегодня существует большое количество всевозможных коробок передач, которые не только позволяют водителю выбрать вариант, соответствующий его материальным возможностям, но и дают возможность получить максимальный комфорт от вождения.

Кратко об основных типах трансмиссии рассказано в отдельном обзоре …Теперь поговорим подробнее о том, что такое роботизированная коробка передач, ее основные отличия от механической коробки передач, а также рассмотрим принцип работы этого агрегата.

Что такое роботизированная коробка передач

Работа коробки передач практически идентична механическому аналогу за исключением некоторых особенностей. Устройство робота включает в себя множество деталей, составляющих уже знакомую всем механическую версию ящика. Основное отличие роботизированного в том, что управление им микропроцессорного типа.В таких коробках передач переключение передач осуществляется электроникой на основании данных с датчиков двигателя, педали газа и колес.

Роботизированный ящик тоже можно назвать автоматом, но это неправильное название. Дело в том, что АКПП часто используют как обобщающее понятие. Так, у этого же вариатора есть автоматический режим переключения передаточных чисел, так что у некоторых он еще и автоматический. По сути, по устройству и принципу работы робот ближе к механической коробке.

Внешне отличить АКПП от МКПП невозможно, так как они могут иметь идентичный селектор и кузов. Вы можете проверить трансмиссию только во время движения автомобиля. У каждого типа агрегата свои особенности работы.

Основное предназначение роботизированной трансмиссии — максимально облегчить вождение. Водителю не нужно самостоятельно переключать передачи — эту работу выполняет блок управления. Помимо комфорта, производители АКПП стремятся удешевить свою продукцию.На сегодняшний день робот является самым бюджетным типом коробки передач после механики, но он не обеспечивает такого комфорта вождения, как вариатор или автомат.

Принцип работы роботизированной коробки передач

Роботизированная трансмиссия может переключаться на следующую скорость автоматически или полуавтоматически. В первом случае на микропроцессорный блок поступают сигналы от датчиков, на основе которых запускается алгоритм, запрограммированный производителем.

Большинство коробок передач оснащено ручным переключателем.В этом случае скорости все равно будут включаться автоматически. Единственное, водитель может самостоятельно сигнализировать момент включения повышенной или пониженной передачи. Некоторые автоматические трансмиссии типа Tiptronic имеют похожий принцип.

Чтобы увеличить или уменьшить скорость, водитель перемещает рычаг селектора в сторону + или в сторону -. Благодаря этой опции некоторые люди называют эту передачу последовательной или последовательной.

Роботизированная коробка работает по следующей схеме:

- Водитель включает тормоз, запускает двигатель и переводит переключатель режимов движения в положение D;

- Сигнал с блока идет на блок управления коробкой;

- В зависимости от выбранного режима блок управления активирует соответствующий алгоритм, по которому блок будет работать;

- В процессе движения датчики посылают в «мозг робота» сигналы о скорости движения транспортного средства, о загруженности силового агрегата, а также о текущем режиме коробки передач;

- Как только показатели перестают соответствовать программе, установленной на заводе, блок управления дает команду на переключение на другую передачу.Это может быть как увеличение, так и уменьшение скорости.

Когда водитель управляет автомобилем с механикой, он должен пощупать свое транспортное средство, чтобы определить момент перехода на другую скорость. В роботизированном аналоге происходит аналогичный процесс, только водителю не нужно думать, когда перевести рычаг переключения передач в нужное положение. Вместо этого это делает микропроцессор.

Система отслеживает всю информацию со всех датчиков и выбирает оптимальную передачу для конкретной нагрузки.Чтобы электроника могла переключать передачи, в трансмиссии установлен гидромеханический привод. В более распространенном варианте вместо гидромеханики установлен электропривод или сервопривод, который подключает / отключает сцепление в коробке (кстати, это имеет некоторое сходство с автоматической коробкой передач — сцепление находится не там, где находится стоит в МКПП, а именно возле маховика, а вот в корпусе самой трансмиссии).

Когда блок управления подает сигнал о том, что пора переключиться на другую скорость, первым активируется первый электрический (или гидромеханический) сервопривод.Он расцепляет поверхности трения сцепления. Затем второй сервопривод перемещает шестерни в механизме в желаемое положение. Затем первый медленно отпускает сцепление. Такая конструкция позволяет механизму работать без участия водителя, поэтому в машине с роботизированной трансмиссией педаль сцепления отсутствует.

Многие коробки переключения передач имеют принудительные положения передач. Этот так называемый типтроник позволяет водителю самостоятельно контролировать момент переключения на более высокую или пониженную скорость.

Роботизированное устройство коробки передач

Сегодня существует несколько типов роботизированных трансмиссий для легковых автомобилей. У некоторых исполнительных механизмов они могут отличаться друг от друга, но основные части остаются идентичными.

Вот узлы, входящие в коробку передач:

- Сцепление. В зависимости от производителя и модификации агрегата это может быть одна деталь с фрикционной поверхностью или несколько подобных дисков. Чаще всего эти элементы располагаются в теплоносителе, который стабилизирует работу агрегата, предохраняя его от перегрева.Преселективный или двойной вариант считается более эффективным. В этой модификации, пока включена одна передача, вторая готовится к включению следующей скорости.

- Основная деталь — обычная механическая коробка. Каждый производитель использует свои собственные разработки. Например, робот марки Mercedes (Speedshift) внутренне представляет собой автоматическую коробку передач 7G-Tronic. Единственное отличие агрегатов в том, что вместо гидротрансформатора используется муфта с несколькими фрикционными дисками.У BMW похожий подход. Его коробка передач SMG основана на шестиступенчатой механической коробке передач.

- Привод сцепления и трансмиссии. Возможны два варианта — с электроприводом или гидромеханический аналог. В первом случае выжимание сцепления осуществляется электродвигателем, а во втором — гидроцилиндрами с электромагнитными клапанами. Электропривод работает медленнее гидравлики, но не требует поддержания постоянного давления в магистрали, от которой работает электрогидравлический тип.Гидравлический робот переходит на следующую ступень намного быстрее (0,05 секунды против 0,5 секунды у электрического аналога). В основном электрическая коробка передач устанавливается на бюджетные автомобили, а гидромеханическая коробка передач устанавливается на спорткары премиум-класса, так как в них чрезвычайно важна скорость переключения передач без прерывания подачи питания на ведущий вал.

- Датчик. Таких деталей в роботе очень много. Они контролируют множество различных параметров трансмиссии, например, положение вилок, обороты входного и выходного валов, в каком положении заблокирован селекторный переключатель, температуру охлаждающей жидкости и т. Д.Вся эта информация поступает на устройство управления механизмом.

- ЭБУ — это микропроцессорный блок, в который запрограммированы разные алгоритмы с разными показателями, поступающими от датчиков. Этот блок подключается к главному блоку управления (оттуда поступают данные о работе двигателя), а также к системам электронной блокировки колес (ABS или ESP).

- Приводы — гидроцилиндры или электродвигатели в зависимости от модификации коробки.

Специфика работы РКПП

Чтобы автомобиль плавно заводился, водитель должен правильно использовать педаль сцепления.После того, как он включил первую или заднюю передачу, ему нужно плавно отпустить педаль. Когда водитель почувствует зацепление дисков, отпуская педаль, он может добавить обороты двигателя, чтобы автомобиль не глохнул. Так работает механика.

Идентичный процесс происходит в роботизированном аналоге. Только в этом случае от водителя не требуется большого мастерства. Ему нужно только переместить переключатель коробки в соответствующее положение. Автомобиль начнет движение в соответствии с настройками блока управления.

Самая простая одинарная модификация работает по принципу классической механики. Однако при этом наблюдается наличие одной проблемы — электроника не фиксирует обратную связь от сцепления. Если человек умеет определять, насколько плавно нужно отпускать педаль в том или ином случае, то автоматика работает более жестко, поэтому движение автомобиля сопровождается ощутимыми рывками.

Особенно это чувствуется в модификациях с электроприводом исполнительных механизмов — при переключении передачи муфта будет в разомкнутом состоянии.Это будет означать перерыв в подаче крутящего момента, из-за чего автомобиль начнет тормозить. Поскольку скорость вращения колес уже меньше соответствует включенной передаче, возникает небольшой рывок.

Новаторским решением этой проблемы стала разработка модификации с двойным сцеплением. Ярким представителем такой трансмиссии является Volkswagen DSG. Давайте подробнее рассмотрим его особенности.

Характеристики роботизированной коробки передач DSG

Аббревиатура означает коробку передач с прямым переключением передач.По сути, это две механические коробки, установленные в одном корпусе, но с одной точкой подключения к шасси машины. У каждого механизма своя муфта.

Основная особенность данной модификации — преселективный режим. То есть, пока первый вал работает с включенной шестерней, электроника уже подключает соответствующие шестерни (при разгоне на повышенную передачу, при замедлении — на понижающую) второго вала. Главному исполнительному механизму нужно только отключить одно сцепление и подключить другое.Как только от блока управления поступает сигнал о переходе на другую ступень, рабочая муфта размыкается, и сразу подключается вторая с уже включенными передачами.

Такая конструкция позволяет ездить без сильных рывков при разгоне. Первая разработка преселективной модификации появилась в 80-х годах прошлого века. Правда, тогда роботов с двойным сцеплением устанавливали на раллийные и гоночные автомобили, в которых большое значение имеют скорость и точность переключения передач.

Если сравнивать коробку DSG с классическим автоматом, то у первого варианта больше преимуществ. Во-первых, за счет более привычного строения основных элементов (производитель может взять за основу любой готовый механический аналог) такая коробка будет дешевле в продаже. Тот же фактор влияет на обслуживание агрегата — механика надежнее и легче ремонтируется.

Это позволило производителю установить инновационную трансмиссию на бюджетные модели своей продукции.Во-вторых, многие владельцы автомобилей с такой коробкой передач отмечают повышение экономичности автомобиля по сравнению с идентичной моделью, но с другой коробкой передач.

Инженеры концерна VAG разработали два варианта трансмиссии DSG. Один из них имеет маркировку 6, а другой — 7, что соответствует количеству шагов в коробке. Также шестиступенчатый автомат использует мокрое сцепление, а семиступенчатый аналог — сухое. Более подробно о плюсах и минусах коробки DSG, а также о том, чем еще модель DSG 6 отличается от седьмой модификации, рассказывается в отдельной статье .

Достоинства и недостатки

Рассматриваемый тип трансмиссии имеет как положительные, так и отрицательные стороны. К достоинствам коробки можно отнести:

- Такая трансмиссия может использоваться в паре с силовым агрегатом практически любой мощности;

- По сравнению с вариатором и автоматом роботизированная версия дешевле, хотя это довольно инновационная разработка;

- Роботы надежнее других автоматических трансмиссий;

- За счет внутреннего сходства с механикой легче найти специалиста, который возьмет на себя ремонт агрегата;

- Более эффективное переключение передач позволяет использовать мощность двигателя без критического увеличения расхода топлива;

- За счет повышения эффективности машина выбрасывает меньше вредных веществ в окружающую среду.

Несмотря на явные преимущества перед другими автоматическими трансмиссиями, у робота есть несколько существенных недостатков:

- Если автомобиль оборудован однодисковым роботом, то поездку на таком транспортном средстве нельзя назвать комфортной. При переключении передач будут ощутимые рывки, как будто водитель резко нажимает педаль сцепления на механику.

- Чаще всего в агрегате выходят из строя сцепление (меньшая плавность зацепления) и исполнительные механизмы. Это усложняет ремонт трансмиссий, так как у них небольшой рабочий ресурс (около 100 тысяч километров).Редко когда сервопривод можно отремонтировать, а новый механизм стоит дорого.

- Что касается сцепления, то ресурс диска тоже очень маленький — около 60 тысяч. Причем примерно на половину ресурса нужно проводить «соединение» коробки по условию поверхности трения деталей.

- Если говорить о преселективной модификации DSG, то она оказалась надежнее за счет меньшего времени на переключение скоростей (благодаря этому автомобиль не так сильно тормозит).Несмотря на это, у них все же страдает адгезия.

С учетом перечисленных факторов можно сделать вывод: по надежности и долговечности механике пока нет равных. Если упор делается на максимальный комфорт, то лучше выбирать вариатор (в чем его особенность, читайте здесь ). Следует учитывать, что такая трансмиссия не даст возможности экономить топливо.

В заключение мы предлагаем короткое видео-сравнение основных типов трансмиссий — их плюсы и минусы:

ПОДОБНЫЕ СТАТЬИ

Запуск

утверждает, что двигатели с прямым приводом — будущее робототехнических приводов

Иллюстрация: Blood Bros.

Хотя роботы становятся все более разнообразными и способными, есть один компонент, который не сильно изменился за последние полвека: их приводы.

Подавляющее большинство роботов используют электродвигатель, соединенный с коробкой передач, для перемещения каждого из своих колес и шарниров. Двигатель быстро вращается, так как он оптимизирован для этого, в то время как коробка передач снижает скорость вращения выходного вала, увеличивая при этом крутящий момент. Этот тип привода приводит в действие роботов, включая промышленное вооружение, ходячих гуманоидов и марсоходов.Но он далек от совершенства: мотор-редукторы часто бывают громоздкими и неповоротливыми. Они не выдерживают ударов и требуют значительного ухода. А если вам нужен большой крутящий момент, будьте готовы заплатить высокую цену. Робототехники давно надеялись найти лучшие альтернативы.

Канадский стартап утверждает, что действительно есть способ лучше управлять роботами. Genesis Robotics из Лэнгли, Британская Колумбия, хочет заменить обычные двигатели двигателями особого типа, крутящий момент и скорость которых можно контролировать более точно. Поскольку такой двигатель может вращаться намного медленнее, вы можете иногда использовать его для приведения в действие шарнира робота без всякой передачи, поэтому конструкция известна как прямой привод, хотя во многих случаях эти двигатели соединены с минимальная передача.

Прямые приводы представляют собой технологию, созданную десятилетиями, и вы можете найти их в промышленном оборудовании, а также в потребительских товарах. Но Genesis утверждает, что его конструкция LiveDrive может обеспечивать в три раза больший крутящий момент, чем обычные прямые приводы того же веса, в 100 раз точнее и стоит намного меньше. Компания также изобрела компактную и легкую коробку передач Reflex, которая может быть изготовлена из литого пластика, что снижает производственные затраты. Напротив, в большинстве высокопроизводительных приводов используются зубчатые передачи с волновой деформацией, которые особенно дороги, поскольку их необходимо обрабатывать с высокими допусками.

«Робототехника далеко продвинулась вперед в области управления, датчиков и искусственного интеллекта», — говорит основатель и технический директор Genesis Джеймс Классен. «Что сдерживает, так это срабатывание».

Компания из 60 человек накапливала патенты в течение последних нескольких лет, а в апреле прошлого года она получила крупные инвестиции от Koch Industries, гигантского конгломерата, базирующегося в Уичито, штат Канзас. Начиная с 2019 года Genesis либо продаст, либо лицензирует свою семью прямые приводы и редукторы для производителей роботов.

По своей конструкции прямые приводы ничем не отличаются от бесщеточных двигателей постоянного тока, состоящих из ротора с постоянными магнитами и статора с медными обмотками. Но в то время как двигатели постоянного тока обычно имеют менее дюжины магнитов и обмоток, у прямых приводов их в несколько раз больше.

Одно из преимуществ прямых приводов перед мотор-редукторами состоит в том, что вы можете более точно контролировать их крутящий момент, регулируя ток в обмотке, без дорогостоящих датчиков силы.Прямые приводы также имеют очень низкую инерцию, поэтому они могут очень быстро ускоряться и даже останавливаться или менять направление почти мгновенно. А при отсутствии люфта — провисания зубьев муфты, вызывающего потерю движения в мотор-редукторах, — прямые приводы также очень точны.

Так почему же они не используются широко в робототехнике?

Сангбэ Ким, директор лаборатории биомиметической робототехники Массачусетского технологического института, говорит, что робототехники изучают этот тип срабатывания по крайней мере с 1980-х годов. Он уже используется в высокоскоростных манипуляторах и тактильных устройствах, а ряд поставщиков действительно предлагает прямые приводы для роботов.Он объясняет, что проблема в том, что эти двигатели довольно большие. Он добавляет, что вы можете изготавливать их компактных размеров, «но плотность крутящего момента упадет». Другими словами, моторы могут хорошо вписаться в вашего робота, но они не будут достаточно мощными, чтобы заставить его двигаться. Еще одним недостатком является то, что прямые приводы выделяют много тепла, а это означает, что вам нужно добавить в свою конструкцию вентиляторы или даже системы водяного охлаждения.

Genesis заявляет, что решила эти проблемы, упростив геометрию ротора и статора, чтобы уменьшить количество деталей и максимально плотно их интегрировать.Классен говорит, что его команда уменьшила размер магнитов, которые расположены всего в миллиметрах друг от друга, в то время как обмотки также плотно встроены в якорь. Конструкция способна противостоять усиленным магнитным силам внутри двигателя, при этом обеспечивая эффективное рассеивание тепла.

«Он прочен, легко изготавливается и очень недорого», — говорит он.

Магнитные мышцы: Genesis Robotics разработала прямой привод, который плотно объединяет магниты и обмотки в компактном корпусе.Компания заявляет, что ее двигатель LiveDrive может обеспечивать в три раза больший крутящий момент на вес, чем обычные прямые приводы.

Иллюстрация: Genesis Robotics

Компания разработала две модели LiveDrive: одну диаметром 250 миллиметров, а другую — 110 мм. Публичные демонстрации на торговых выставках в целом произвели впечатление на наблюдателей, и сейчас Genesis сотрудничает с исследователями, чтобы улучшить свои моторные характеристики.

«Диаметр немного большой, но, с другой стороны, ширина очень впечатляет», — говорит Брэм Вандерборгт, робототехник из Брюссельского университета Брюсселя в Бельгии, который является консультантом компании и тестировал 250- мм LiveDrive.Одна из возможностей, которую он рассматривает, — это размещение двух или более устройств LiveDrive рядом, чтобы увеличить крутящий момент. «Это более модульная система, — говорит он.

Большинству роботов требуется больший крутящий момент, чем может обеспечить только LiveDrive. Вот почему компания Genesis создала коробку передач Reflex. Он основан на конфигурации планетарных шестерен, при этом меньшие шестерни вращаются вокруг более крупной. Такая конструкция обеспечивает более гибкий и отзывчивый привод по сравнению с приводами, используемыми в многоступенчатых зубчатых передачах. Первоначально Reflex будет изготавливаться из металла, но цель состоит в том, чтобы изготовить его из пластика, что снизит стоимость до доли стоимости существующих механизмов деформационной волны, что является основной причиной того, почему робототехническое оборудование так дорого.

Со своей стороны, Классен говорит, что лучший способ продемонстрировать преимущества своих приводов — это использовать их в реальных роботах. Его команда разработала роботизированные руки, роботов на ногах и экзоскелеты, а сейчас создает прототип домашнего робота. «Мы любим строить вещи, делать их лучше», — говорит он. «Мы — сборище редукторов».

(PDF) Разработка планетарного редуктора с низким люфтом для роботов-гуманоидов

128 ▪ ТОМ. 45, № 1, 2017 FME Transactions

шестерни, оба стационарные.Осевое смещение

планетарной шестерни достигается за счет использования необходимого количества регулировочных шайб

(DIN 988), которые устанавливаются на оси планетарной шестерни

.

Из-за небольших размеров представленный знак de-

не содержит элементов для выравнивания неравномерного распределения нагрузки между планетарными шестернями, поэтому очень важно обеспечить высокий класс точности планетарной передачи. manu-

изготовленных деталей и элементов, а также точная сборка.

Представленное решение имеет более высокую грузоподъемность, низкий люфт

, высокий КПД и существенно меньшую цену

по сравнению с гармоническим приводом — таблица 1.

Таблица 1. Сравнение гармонического привода и разработанного планетарного редуктора

с коническими шестернями

Harmonic Drive

CPU-14A-100-M

Планетарный

Редуктор

Крутящий момент [Нм] 7,8 … 11 40

Передаточное число

100 5

Люфт [угл.

<1 <4 (оценка)

КПД [%] 65 97

Вес [кг] 0.54 0.60

Размер [мм] Ø78×32 Ø76×34

Цена [€] 1200 240

Нагрузочная способность в четыре раза больше, чем у гармонического привода

, КПД выше, а цена

в пять раз ниже (цена нового редуктора (G) —

включительно). Масса планетарного редуктора на 10% больше

при почти таких же габаритах. Существенным преимуществом гармонического привода

является низкий люфт

(<1 угл. Мин.).Люфт планетарного редуктора

должен быть определен на реальной модели, но, по оценкам,

составляет менее 4 угловых минут [7]. Передаточное число планетарной передачи

в 20 раз меньше, поэтому необходимо выбрать новую головку редуктора

(G) (с 20-кратным передаточным числом)

, чтобы обеспечить кинематико-динамические требования —

измерения (угловая скорость и крутящий момент на плече).

Тем не менее, редукторы с большими значениями передаточного числа

имеют меньший КПД и больший люфт.Первое решение

(G + HD) имеет меньший люфт в

по сравнению с предложенным решением (G + PG), в то время как общая эффективность

лучше для решения (G + PG) — она на

на 5% выше .

5. ЗАКЛЮЧЕНИЕ

Типичная механическая трансмиссия в робототехнике-гуманоиде

должна иметь высокую грузоподъемность, минимальный люфт, как

, чтобы сохранять позиционирование и повторять-

Легкость движения, высокая эффективность настолько меньше Двигатели

могут быть использованы, компактная конструкция, малые габаритные размеры

и масса

, а также приемлемая цена производства.

Предлагаемое решение планетарного редуктора с коническими шестернями

имеет низкий люфт (<4 угл. Мин.), Высокую нагрузочную способность

, что в четыре раза больше, чем у привода harmo-

nic, более высокий КПД и цену. на

на

меньше в пять раз. Вес планетарного редуктора на 10% больше

при почти таких же габаритах. Существенным преимуществом гармонического привода

является низкий люфт

(менее одной угловой минуты), который очень важен для позиционирования и повторяемости движения —

.Указанные характеристики в совокупности с малой массой, габаритными размерами

и низкой производственной ценой оправдывают применение представленного решения

.

Минимизация люфта в планетарной коробке передач

может быть достигнута за счет использования косозубых шестерен и двойных косозубых шестерен

. Более высокое передаточное отношение означает не только меньший люфт на

, но и более высокую грузоподъемность шестерен,

, поэтому очевидно, что применение косозубых шестерен или двойных косозубых шестерен

может улучшить конструкцию.С другой стороны, косозубые шестерни

создают осевые силы, которые крайне нежелательны, но их можно устранить с помощью двойных косозубых шестерен

или шестерен типа «елочка». Угол наклона спирали

может быть увеличен до 45 градусов, что увеличивает количество зубьев

с зацеплением и грузоподъемность, а также минимизирует люфт

, который является одним из объектов дальнейших исследований.

Дальнейшие исследования будут также касаться параметрической оптимизации

планетарных редукторов с цилиндрическими шестернями,

косозубых шестерен и двойных косозубых шестерен (планируется практическая реализация этих редукторов

для надежного определения

различных люфтов). ценности и общая производительность).

Реальные условия работы (неравномерное распределение нагрузки

между планетарными шестернями) обычно не могут быть исправлены должным образом. Таким образом, в рамках дальнейших исследований необходимо исследовать напряженное состояние

в зубцах шестерни методом конечных элементов (анализ FEM

).

ПОДТВЕРЖДЕНИЕ

Эта работа финансировалась Министерством образования и науки

Республики Сербия по контракту

III44008 и провинциальным секретариатом по науке и

технологическому развитию по контракту 114-451-

2116/2011 .Авторы благодарны Дункермоторен

за поддержку и дарение моторов.

ССЫЛКИ

[1]

Боровак, Б. и др .: Робот-гуманоид Марко — Ассистент

по терапии для детей, в: Труды

10-го Международного симпозиума по исследованиям и

Дизайн для промышленности, 11.12.2014., Белград, стр. 1-6.

[2] Савич, С., Ракович и др .: Нелинейное управление движением

верхней части тела робота-гуманоида для манипуляций

Задача, Facta Univer-sitatis: автоматическое управление и

Robotics, Vol.13, No. 1, pp. 1-14, 2014.

[3] Каталог, Harmonic Drive AG, 2014.

[4] Кузманович С. и Раков М .: Мотор-редукторы с

с низким люфтом в армии. Engineering, Military

Технический институт Белград, Vol. 47, No. 1, 2012.

(на сербском языке)

[5] Кузманович, С., Вереш, М. и Рацков, М .: Pro-

Конструкция воздуховода

как ключевой фактор в разработке

машиностроение, в: Материалы международной конференции

Машиностроение

в XXI веке, 25-16.11.2010., Ниш, стр. 113-116.

[6] http://www.neugart.de

[7] http://www.ondrives.com

[8] http://www.sumitomodrive.com

[9] http: / /harmonicdrive.de

[10] Penčić, M., et al .: Разработка планетарного механизма

для роботов-гуманоидов, в: Proceedings of the

Design and Development of the High-Torque Robotic Actuator for Space Mechanisms | J. Механизмы Робототехника