Принцип работы роботизированной коробки передач

Все давно привыкли к автоматизированным коробкам переключения передач на автомобилях, ведь их аналоги ставились еще на Ford T, но многих до сих пор пугает словосочетание «роботизированная коробка». Попробуем разобраться в ее устройстве.

Автор: Никита Новиков, редактор

Фото: www. cardoen.be

cardoen.be

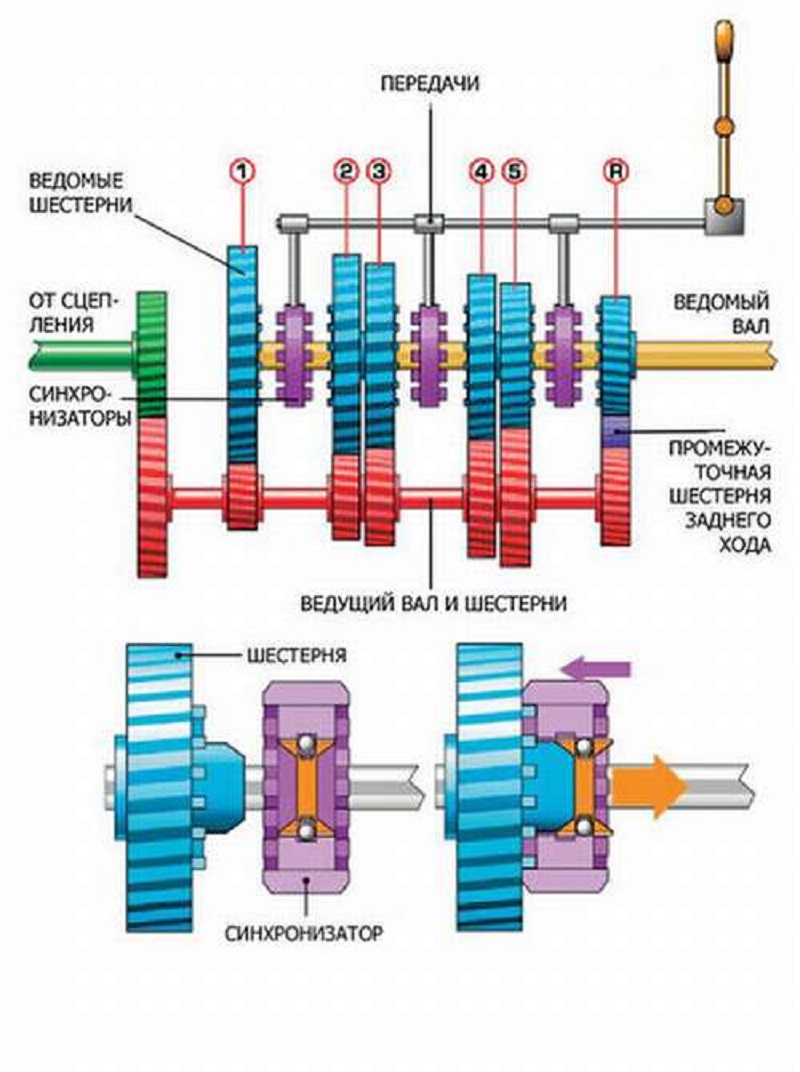

Для знакомства с роботизированной КПП необходимо вспомнить основы устройства обычной механической коробки передач. Главной составляющей МКПП являются 2 вала — первичный, на который и передается крутящий момент силовой установки, и вторичный, с которого преобразованный момент перераспределяется на колеса. На оба вала насажены шестерни, попарно находящиеся в зацеплении. Шестерни первичного вала закреплены на нем жестко, а на вторичном они свободно вращаются. В нейтральном положении ручки КПП все вторичные шестерни прокручиваются на валу свободно и крутящий момент на ведущую ось не поступает. При переключении передач выжатым сцеплением отсоединяется от зацепа с двигателем первичный вал, а переводом рычага КПП на вторичном валу перемещаются синхронизаторы. При подведении муфта синхронизатора жестко блокирует на валу вторичную шестерню нужной передачи. После снятия ноги с педали сцепления крутящий момент с заданным коэффициентом передается на вторичный вал, а далее и на главную передачу и колеса.

Принцип действия роботизированных коробок передач совпадает с принципом работы «механики». Только действия по смыканию/размыканию сцепления и выборому передач в данном типе коробок выполняют актуаторы. В большинстве случаев это шаговый электромотор с редуктором и исполнительным механизмом. Управляет актуаторами электронный блок.

В автоматическом режиме команда на переключение передачи поступает от бортового компьютера, учитывающего скорость движения, обороты двигателя, данные ESP, ABS и других вспомогательных систем. А в ручном — от водитель при переключении селектора КПП или лепестков, расположеных под рулем.

Основная проблема роботизированных КПП — отсутствие обратной связи по сцеплению. Человек чувствует диски смыкаются и может контролировать скорость и плавность переключения. А электроника вынуждена перестраховываться: чтобы избежать рывков и сохранить сцепление, «робот» надолго разрывает поток мощности от двигателя к колесам во время переключения.

Фото: www. motor-talk.de

motor-talk.de

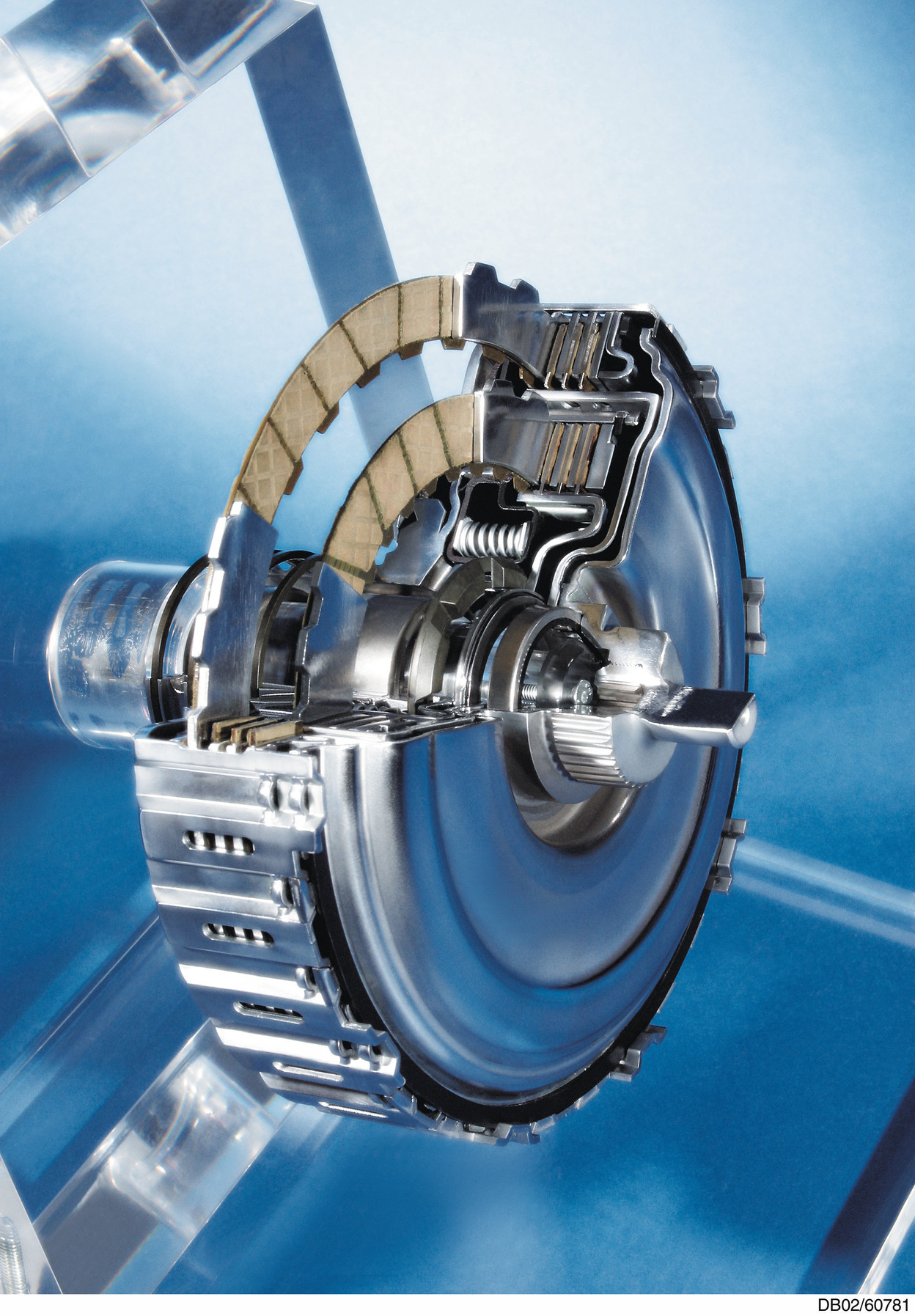

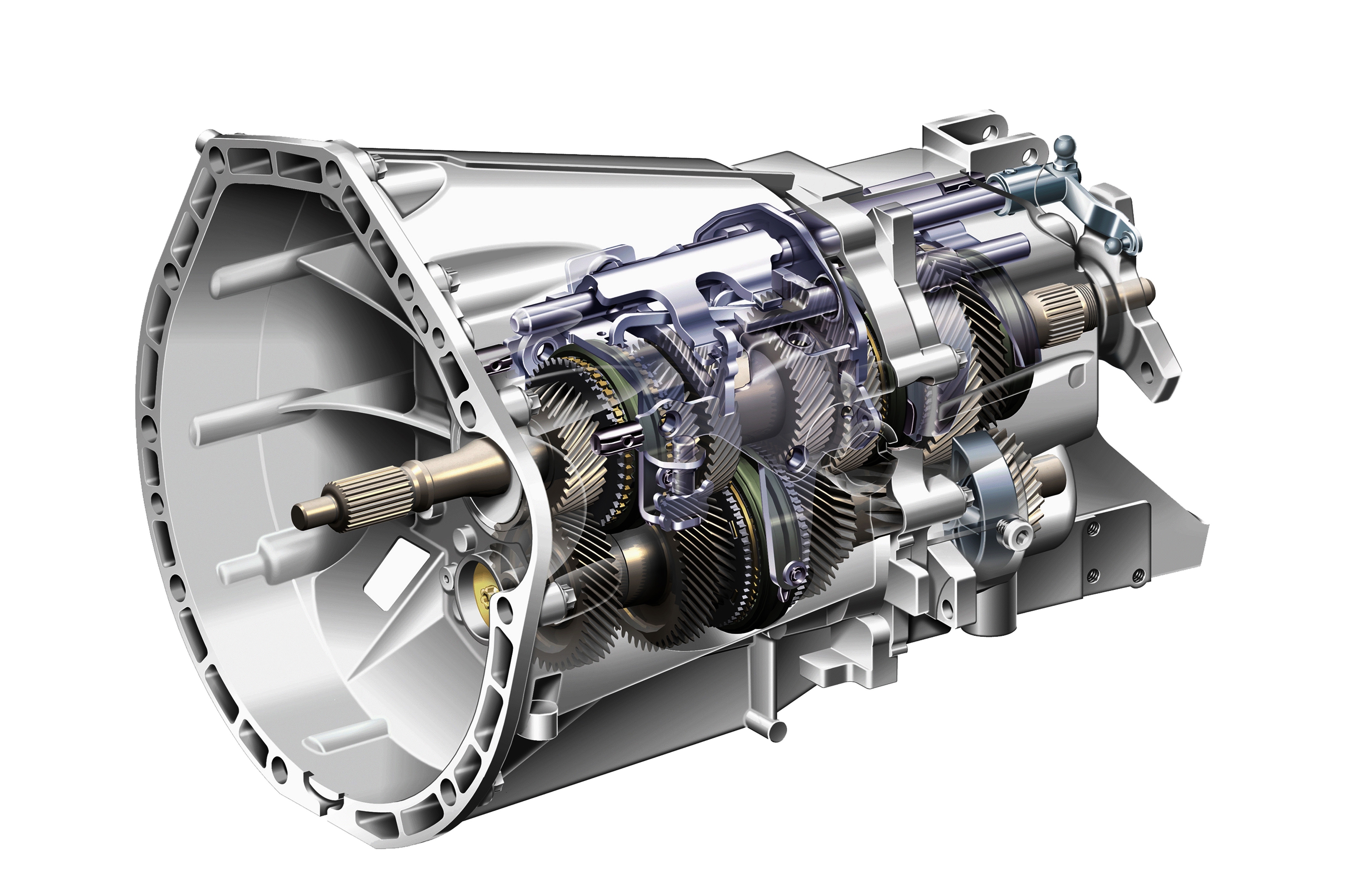

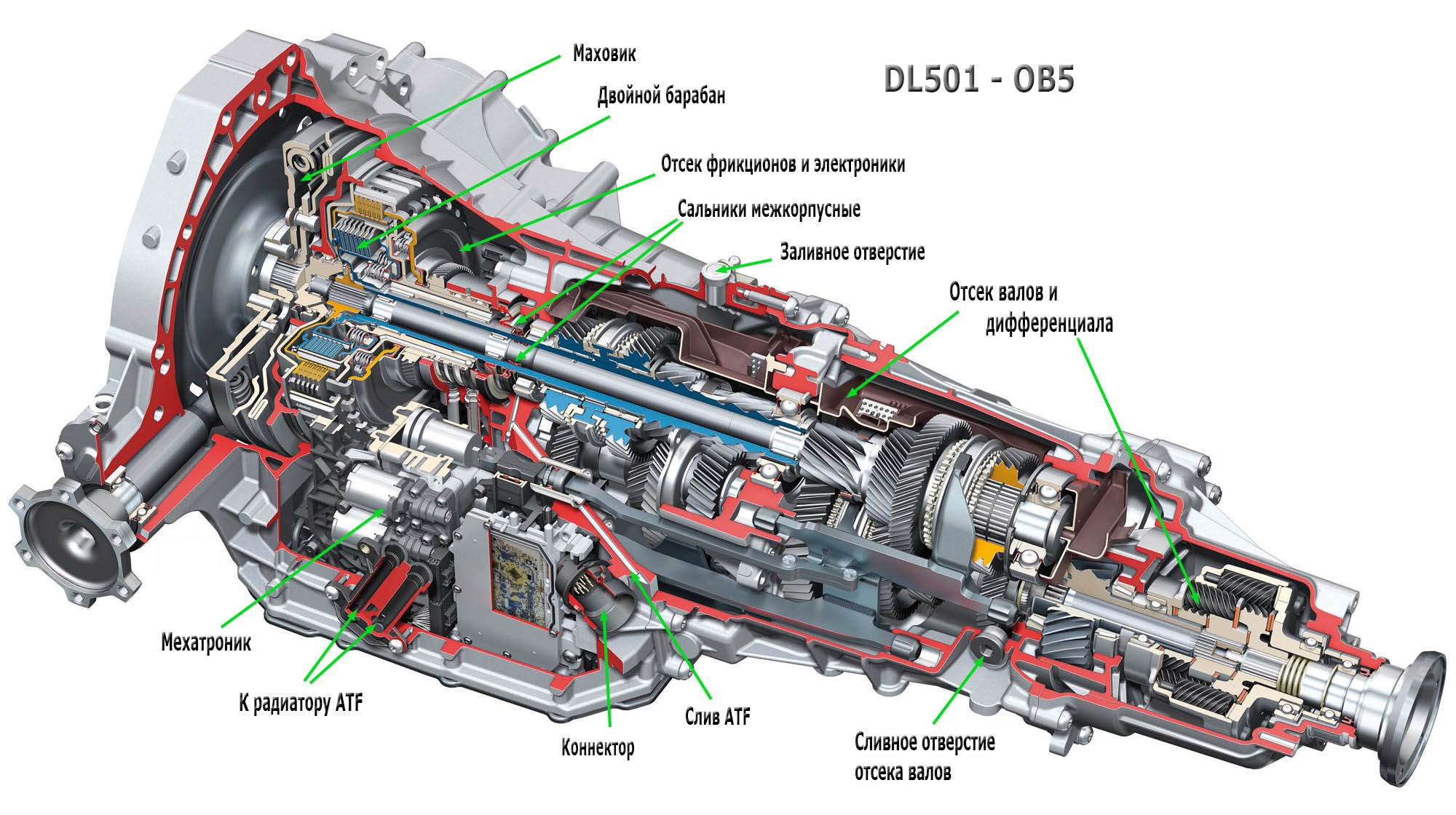

Инновацией в автомобилестроение стала появившаяся в начале 1980 годов трансмиссия с 2 сцеплениями DCT — dual clutch transmission. К их числу можно отнести 6-ступенчатую коробку DSG концерна Volkswagen. У немецкого варианта 2 вторичных вала с расположенными на них ведомыми шестернями и синхронизаторами — как у 6-ступенчатой МКПП, устанавливаемой на Golf. Фокус в том, что первичных валов тоже два и они вставлены додин в другой по принципу матрешки и соединены с двигателем через отдельное многодисковое сцепление. На внешнем первичном валу закреплены шестерни 2, 4 и 6 передач, на внутреннем — 1, 3, 5 и заднего хода. Электроника автоматически готовит следующую передачу и при необходимости моментально ее включает, одновременно с этим подготавливая следующую передачу на другом валу.

Смена передач происходит с минимальным по времени разрывом потока мощности и с невероятной скоростью. Серийная коробка Volkswagen Golf переключается за 8 мс, а для сравнения, на Ferrari Enzo — 150 мс!

Коробки с двойным сцеплением расходуют меньше топлива и быстрее меняют скорости по сравнению с традиционными механическими, при этом более комфортны, чем АКПП. К основным недостаткам можно отнести высокую цену. Другая проблема — неспособность передавать большой крутящий момент — решили с появлением DSG фирмы Ricardo на 1000-сильном купе Bugatti Veyron. Но пока на большинство суперкаров устанавливаются «роботы».

К основным недостаткам можно отнести высокую цену. Другая проблема — неспособность передавать большой крутящий момент — решили с появлением DSG фирмы Ricardo на 1000-сильном купе Bugatti Veyron. Но пока на большинство суперкаров устанавливаются «роботы».

Сегодня коробки DCT разработаны компаниями BMW, Ford, Mitsubishi и FIAT. Данный тип признали даже конструкторы Porsche, которые применяют в своих моделях исключительно проверенные технологии. Эксперты считают, что в скором времени самыми распространенными трансмиссиями будут «роботы» DCT и вариаторы.

устройство и принцип работы. Советы по выбору.

Коробка робот похожа на механическую. Единственным отличием от механики является то, что в коробке робот передачи переключает некий исполнительный механизм (робот). Есть два типа исполнительных механизмов:

- • Гидравлический привод;

- • Электрический привод.

Классическая роботизированная коробка передач была сконструирована в 60-х годах 20 века. Основным ее недостатком является большое время переключения передач, что приводит к толчкам и провалам в динамике автомобиля. Для того чтобы сократить время переключения передач, была разработана коробка с двумя сцеплениями. Стоит отметить, что роботизированная коробка передач с двойным сцеплением является самой распространенной на рынке. Например, всем известная коробка DSG от Фольсксваген является роботизированной коробкой передач с двумя сцеплениями.

Основным ее недостатком является большое время переключения передач, что приводит к толчкам и провалам в динамике автомобиля. Для того чтобы сократить время переключения передач, была разработана коробка с двумя сцеплениями. Стоит отметить, что роботизированная коробка передач с двойным сцеплением является самой распространенной на рынке. Например, всем известная коробка DSG от Фольсксваген является роботизированной коробкой передач с двумя сцеплениями.

Такую коробку можно условно представить состоящей из двух коробок (см. рисунок). Каждая из них со своим сцеплением. Одна коробка передач отвечает за нечетные передачи, вторая – за четные. Коробки существует независимо от друг друга.

Давайте рассмотрим процесс переключения передач. Предположим, вы едете на первой передаче. В то время как вы едете на первой, датчики управления сообщают коробке, что происходит разгон автомобиля и заранее включается вторая передача. Т.е. в момент, когда необходимо включить вторую передачу, она уже включена заранее. И коробка просто выключает первую передачу.

И коробка просто выключает первую передачу.

Для наглядности давайте рассмотри процесс переключения передач на классической механике.

- 1. Выжимаете сцепление;

- 2. Выключаете передачу;

- 3. Включаете передачу;

- 4. Отпускаете сцепление.

В коробке робот необходимо выполнить всего два действия:

- 1. Выключить сцепление 1

- 2. Включить сцепление 2.

Получается, что в механической коробке передач необходимо выполнить на два действия больше, чем в роботизированной. Поэтому роботизированная коробка передач быстрее переключает передачи, что сказывается на динамике автомобиля, а также на расходе топлива.

Выводы: Современные роботизированные коробки передач имеют два сцепления. Каждое из которых, отвечает за свои передачи. Эти передачи включаются заблаговременно, а в момент непосредственного переключения управление коробкой просто включает или выключает требуемое сцепление.

На рынке существует два вида сцепления:

- • Сухого типа.

Для автомобилей с малой мощностью. Недостаток коробок со сцеплением сухого типа – малый ресурс.

Для автомобилей с малой мощностью. Недостаток коробок со сцеплением сухого типа – малый ресурс.

- • Мокрого типа. Для автомобилей повышенной мощности. Работают с использованием масла и рассчитаны на более продолжительный срок службы.

Коробка-робот по сравнению с автоматической коробкой передач имеет несколько преимуществ:

- • Низкий расход топлива;

- • Лучшая динамика автомобиля;

- • Стоимость.

К недостаткам можно отнести:

- • низкий ресурс

- • недостаток квалифицированного ремонта роботизированных коробок передач в СНГ.

Если вы спросите, с какой же коробкой нужно покупать автомобиль? Если рассматривайте покупку нового авто, то мы однозначно рекомендуем коробку робот. Однако если вы покупаете бэушный авто с пробегом более 200 тыс., то здесь лучше рассматривать вариант покупки либо механики, либо автоматической акпп.

youtube.com/embed/gydoCtJd-aY»/>

РКПП — роботизированная коробка передач, «робот»

РКПП — роботизированная коробка передач (коробка «робот), которая позволяет выбирать и включать необходимую передачу без участия водителя, то есть автоматически. При этом ошибочно полагать, что роботизированная трансмиссия является одной из разновидностей АКПП (гидромеханический автомат).

Прежде всего, чтобы понять, что такое роботизированная коробка передач, для начала необходимо вспомнить устройство и принцип работы обычной механической коробки (МКПП). Так вот, фактически роботизированная коробка является той же «механикой», однако автоматическое переключение передач в данном типе КПП становится возможным благодаря наличию боков управления и электронно-механических исполнительных устройств.

Устройство, особенности и принцип работы роботизированной коробки передач

Как уже было сказано выше, РКПП состоит из механической коробки передач, а также дополнительных устройств для выжима сцепления, выбора и переключения передачи. Данные устройства называются актуаторами (актуатор сцепления, актуатор выбора передачи). Также коробка «робот» имеет собственную систему управления, которая представляет собой ЭБУ коробкой и ряд электронных датчиков, взаимодействующих с блоком.

Данные устройства называются актуаторами (актуатор сцепления, актуатор выбора передачи). Также коробка «робот» имеет собственную систему управления, которая представляет собой ЭБУ коробкой и ряд электронных датчиков, взаимодействующих с блоком.

Получается, данный тип КПП представляет собой механическую коробку с автоматическим управлением и принципиально отличается от классического «автомата», а также бесступенчатого вариатора.

Роботизированная КПП, как и обычная МКПП, имеет сцепление, в ней не используется трансмиссионная жидкость ATF в качестве рабочей для управления и т.д. Добавим, что в современных «роботах» может быть как одно, так и два сцепления. В первом случае следует понимать однодисковый «робот», а во втором преселективную роботизированную коробку передач с двумя сцеплениями.

Если говорить об устройстве коробки — робот, можно выделить следующие базовые составные элементы:

- Коробка передач, которая по устройству напоминает «механику;

- Актуаторы (сервоприводы), отвечающие за выжим сцепления и включение передачи;

- Блок управления коробкой (микропроцессорный ЭБУ) и внешние датчики;

Давайте рассмотрим устройство РКПП на примере 6-и ступенчатой роботизированной коробки передач с двумя сцеплениями. Сама коробка похожа на МКПП, однако имеет сразу два ведущих вала. Если просто, эти валы расположены друг в друге (внешний вал имеет внутреннюю полость, куда вставлен еще один внутренний первичный вал).

Сама коробка похожа на МКПП, однако имеет сразу два ведущих вала. Если просто, эти валы расположены друг в друге (внешний вал имеет внутреннюю полость, куда вставлен еще один внутренний первичный вал).

На внешнем валу установлены шестерни привода 2, 4 и 6 передачи. На внутреннем валу ставятся шестерни 1, 3, 5 передачи, а также передачи заднего хода. Для каждого из валов имеется отдельное сцепление.

Актуаторы роботизированной коробки представляют собой электрические или гидросервоприводы. Электрический актуатор -электромотор с редуктором, гидравлический является гидроцилиндром, шток которого связан с синхронизатором. Главной задачей как первого, так и второго типа устройств становится механическое перемещение синхронизаторов КПП, а также включение и выключение сцепления.

Блок управления коробкой передач является микропроцессорным ЭБУ, к которому подключены внешние датчики, которые задействованы в ЭСУД автомобиля. Другими словами, контроллер коробки передач взаимодействует с датчиками от двигателя, а также ряда других систем (например, ABS и т. д.). Часто блок управления коробкой совмещен с ЭБУ двигателем, при этом коробка работает по собственному заданному алгоритму.

д.). Часто блок управления коробкой совмещен с ЭБУ двигателем, при этом коробка работает по собственному заданному алгоритму.

Как работает роботизированная коробка передач

Что касается принципов работы РКПП, для начала движения и дальнейшего плавного переключения передач необходимо задействовать сцепление (как и в МКПП). Включение сцепления реализует актуатор, который получает сигнал от ЭБУ коробкой и начинает медленно вращать редуктор.

В коробке с двумя сцеплениями сначала включается первое сцепление внутреннего первичного вала. Далее актуатор выбора и включения передачи подводит синхронизатор к шестерне первой передачи. В результате шестерня блокируется на валу и начинает вращаться вторичный вал.

После того, как автомобиль начал движение, водитель продолжает нажимать на педаль газа для разгона. В однодисковых роботах с одним сцеплением для включения второй передачи требуется некоторое время, в результате чего возникает характерный «провал».

Чтобы избавиться от такой задержки и сократить время переключений в конструкцию коробки добавили второе сцепление и еще один вал. В результате появилась так называемая преселективная роботизированная КПП.

Если просто, пока включена первая передача, вторая уже также готова к включению, так как одновременно задействовано второе сцепление. Получается, после сигнала от микропроцессорного блока быстро сработает включение второй передачи.

Подобным образом происходит переключение на последующие высшие передачи, а также понижение передач при езде. При этом время переключения минимально и занимает доли секунды, исключены перегазовки, практически отсутствует разрыв тяги и т.д. Результат — динамичная езда и максимальная топливная экономичность.

Работа в автоматическом режиме становится возможной благодаря тому, что ЭБУ коробкой постоянно анализирует сигналы с внешних датчиков. Блок учитывает нагрузку на ДВС, скорость движения ТС, положение педали газа, пробуксовку колес и т. д.

д.

Также РКПП имеют возможность ручного переключения передач, имитируя работу гидромеханической АКПП в ручном режиме (например, Типтроник). Еще на некоторых «роботах» можно заблокировать включение повышенных передач.

Простыми словами, водитель при помощи селектора выбирает режим, при котором ЭБУ коробкой не будет инициировать включение, например, 3 передачи и выше, что помогает преодолевать сложные участки пути (снег, гололед, грязь и т.д.).

Преимущества и недостатки коробки — робот

Сегодня коробка-робот является достаточно распространенным решением. Например, концерн VAG активно устанавливает подобные коробки, которые знакомы потребителям, как DSG, на разные модели Audi, Volkswagen, Porsche, Skoda и т.д. Также роботизированную трансмиссию массово ставят на модели Ford, Mitsubishi, Honda и машины целого ряда других мировых производителей.

На первый взгляд может показаться, что РКПП имеет только плюсы: надежность и ремонтопригодность «механики», быстрота переключений, топливная экономичность, возможность выдерживать большой крутящий момент и т.д.

При этом по заверениям самих производителей РКПП должны в скором времени полностью вытеснить «классические» АКПП с гидротрансформатором и вариаторные коробки. Однако на практике этого не произошло.

Дело в том, что в плане комфорта работа «однодисковых» роботизированных коробок (с одним сцеплением) далека от АКПП и, тем более, от бесступенчатого вариатора. Автомобиль с такой коробкой дергается при езде, переключения «затянуты», имеются провалы и т.п.

Также ресурс сцепления на «роботе» и актуаторов достаточно низкий (в среднем, около 80-100 тыс. км.). При этом стоимость актуаторов высокая, а ремонтопригодность данных элементов сомнительная. По этой причине многие сервисы практикуют узловую замену, то есть актуатор просто меняется на новый.

Что касается более сложных и дорогих преселективных коробок с двумя сцеплениями, переключения в этом случае более плавные и больше напоминают работу обычной АКПП. Однако ресурс такого «робота» (например, DSG 6 или DSG 7) все равно снижен, нередко возникают проблемы по части механики и электроники, а ремонт в ряде случаев потребует значительных расходов.

В качестве итога отметим, что многие автопроизводители, особенно из Японии, начали постепенно отказываться от установки коробки-робот на свои модели, заменяя ее классической АКПП с гидротрансформатором (ГДТ).

Например, Hondа Civic 8 хэтчбек, который изначально выпускался с РКПП, но в дальнейшем после рестайлинга получил полноценный «автомат». То же самое можно сказать о популярной Toyota Corolla 2007 года, которая позднее получила вместо «робота» автоматическую гидромеханическую коробку.

Роботизированная коробка передач.

Принцип работы и устройство

Принцип работы и устройство

Однако, вместо третьей педали, которую нужно

выжать для переключения скоростей в автомобиле с механической коробкой передач,

в автомобиле с роботизированной коробкой передач всего две педали. А роль

третьей педали играет целая система сенсоров, передатчиков и актуаторов,

которые при помощи бортового компьютера переключают коробку скоростей. Именно

компьютер синхронизирует работу деталей коробки, а некоторые электронные

системы способны научиться распознавать стиль вождения водителя и предугадывать

его действия.

Роботизированная коробка передач была разработана европейскими автомобильными

компаниями для улучшения характеристик управления автомобилем, особенно в

условиях вождения в перегруженных транспортом городах с частыми остановками и

стартами.

В стандартных автомобилях массового производства

ручка переключения скоростей находится там же, где и ручка механической

коробки, но вместо Ж-образного переключения, ручка переключается только вперед

или назад. А вот в машинах, участвующих в гонках Формула-1, вместо ручки

А вот в машинах, участвующих в гонках Формула-1, вместо ручки

переключения скоростей установлены две педали переключения скоростей. При

нажатии одной педали скорость увеличивается, другой — снижается.

Роботизированная коробка передач работает

следующим образом. При переключении ручки передач и нажатии педали газа сенсоры

передают информацию в процессинговый блок, который в свою очередь передает

сигнал в коробку передач. Сенсоры коробки передач сообщают в процессинговый

блок информацию о действующей скорости и новом требовании переключения

скоростей. Процессинговый блок синхронизирует информацию, полученную от

сенсоров, и выбирает оптимальную скорость и время переключения скоростей и

обеспечивает слаженность работы механизмов коробки передач. При этом

принимается в расчет скорость вращения двигателя, работа кондиционера,

показатели доски управления.

Центральный процессинговый блок управляет

гидромеханическим блоком, который смыкает или размыкает сцепление. Этот процесс

происходит синхронно с действием водителя, переключающего ручку скоростей.

Гидромеханический блок состоим из севромотора, который связан с линейным

актуатором. Он использует тормозную жидкость из тормозной системы для запуска

гидравлического цилиндра, обеспечивающего движение актуатора.

Преимущество системы основано на том, что электроника

реагирует быстрее человека и более точно, поэтому завершить сцепление можно без

участия водителя. Для парковки

автомобиля, обратного движения или нейтрального положения трансмиссии водитель

должен предварительно выжать обе педали одновременно, после этого можно выбрать

один из трех вариантов.

По сути, сцепление нужно только для того, чтобы

машина пришла в движение. Для быстрого переключения скорости на более высокую

необходимо убрать ногу с педали газа, чтобы двигатель сбавил обороты для

скорости, подходящей для переключения на следующую скорость. Однако для этого

необходимо, чтобы ручка передачи скоростей стояла на нужной позиции.

Роботизированные коробки передач применяются не

только в легковых автомобилях, но и в грузовых и даже автобусах. В 2007 году

В 2007 году

производитель мотоциклов Ямаха представил роботизированную коробку передач на

спортивном мотоцикле серии FJR 1300.

На легковых автомобилях роботизированная коробка передач имеет свое название

у каждого производителя. Вот список названий: Quickshift (Рено), 2-tronic

(Пежо), Allshift, Twin Clutch SST, Sporttronic (Мицубиси), Easytronic (Опель),

Durashift EST (Форд), Dualogic (Фиат), MultiMode, SMT (Тойота), i-Shift

(Хонда), Sensinic или ACS (Сааб), SensoDrive или EGS, или BMP (Ситроен),

Speedgear (Фиат), Selespeed (Альфа Ромео, Фиат), Duo Select (Масерати),

Automatic Stickshift,

Роботизированная коробка Тойота: принцип работы коробки Toyota

За основу трансмиссии Freetronic была взята традиционная «механика» оснащенная электроприводами. Другое известное название «робота» Freetronic — ММТ (Multimode). Роботизированная трансмиссия может работать как в режиме «автомат», так и в ручном режиме.

Переключение передач в трансмиссии происходит при помощи трех электродвигателей. Один из них отвечает за выключение (выжим) сцепления, а два других за смену передач. Работой приводов управляет электронный блок управления (ТСМ), путем обработки сигналов с бесконтактных датчиков.

Один из них отвечает за выключение (выжим) сцепления, а два других за смену передач. Работой приводов управляет электронный блок управления (ТСМ), путем обработки сигналов с бесконтактных датчиков.

Трансмиссией Freetronic комплектовались автомобили марки Toyota с 2005 по 2009 гг. Это такие модели как: Corolla, Auris, Yaris, Aygo,Echo, Prius и другие. На моделях Yaris и Echo концерн Тойота впервые стал устанавливать автоматическое сцепление TFT.

Общее устройство

1 — индикатор в автомобиле, 2 — концевой выключатель рычага КПП, 3 — привод, 4 — датчик 1-2, 5 — датчик заднего хода, 6 — датчик нейтрали, 7 — датчик частоты вращения (КПП), 8 — датчик положения сцепления, 9 — электронный блок управления MMT — Фритроник.

Выключение и включение сцепления TFT в трансмиссии Freetronic происходит путем управления величиной давления жидкости, которая подводится к главному цилиндру сцепления. Коробка переключения передач оснащена датчиками, одни из которых следят за реальным положением селектора передач, а другие измеряют частоту вращения первичного вала КПП. Рычаг переключения оснащен концевыми выключателями упреждающими блок управления о намерениях водителя задействовать рычаг коробки переключения передач. При наличии неисправностей на панели приборов начинает мигать индикатор. Индикатор также сигнализирует водителю при его попытке неверного переключения.

Принцип работы роботизированной коробки Toyota

-

До запуска двигателя сцепления всегда включено

-

Пуск. После поворота ключа в положение зажигание (положение КПП – нейтраль) блок ММТ выполняет «выжим» сцепления и можно запускать двигатель

-

Начало движения. При включении первой передачи или передачи заднего хода и нажатии педали газа, блок ММТ мгновенно получает информацию об этом путем сигнала от датчиков и выдает команду золотниковому клапану на понижение давления, что ведет к включению сцепления и автомобиль трогается. Для плавного включения сцепления клапан золотника открывается постепенно, и полное его включение происходит после выравнивания частоты вращения коленвала и первичного вала КПП. Блок в этот момент дает команду на полное открытие канала главного цилиндра сцепления на слив.

-

Смена передач. При отпускании педали газа и изменении положения рычага КПП, соответствующие датчики сообщают об этом в блок ММТ. Блок дает команду на «выжим» сцепления. Дальнейшее включение сцепления происходит после получения сигналов от датчиков нейтрали и «концевиков» рычага.

-

Остановка. В момент торможения автомобиля входной вал КПП начинает вращаться с меньшим числом оборотов (ниже заданной нормы) и блок управления TFT выполняет «выжим» сцепления.

-

Зуммер. Включается при возникновении внештатных ситуаций: ошибка при переключении вниз, попытка начала движения с передачи выше 3-й, чрезмерная нагрузка на сцепление, попытка запуска при включенной передаче, открыта дверь водителя при запущенном двигателе и положении рычага селектора соответствующее движению вперед или назад ( не нейтраль).

Коробка передач DSG: устройство, принцип работы, достоинства и недостатки

Есть у преселективных роботизированных КП некоторые особенности, обусловленные их конструкцией, которые некоторые пользователи записывают в недостатки, а другие не считают минусом и призывают относится к ним философски. Во-первых, на уклоне автомобиль с DSG откатывается назад, стоит водителю снять ногу с педали тормоза. Этот момент поначалу может слегка нервировать и напрягать. Во-вторых, как минимум некоторые фольксвагеновские DSG старались как можно быстрее включить более высокую ступень для достижения максимально высокой топливной экономичности, даже, если водитель того не желает. «Взбодрить» агрегат можно, включив спортивный режим, который заставляет его задерживаться на каждой передаче, раскручивать двигатель и обеспечивать желаемый уровень динамики.

Как правильно пользоваться DSG

Срок службы преселективной роботизированной коробки передач с двумя сцеплениями зависит от стиля езды и грамотности эксплуатации. Следует учитывать ее устройство и принцип работы. Эксперты рекомендуют бережно относиться к агрегатам с «сухими» сцеплениями, особенно чувствительным к агрессивному стилю вождения с резкими стартами, а также пробуксовкам и предостерегают от чип-тюнинга и других доработок, повышающих крутящий момент двигателя до критических значений. Кроме того, в городском режиме предпочтительно переключать передачи в ручном режиме, поскольку коробка быстро переходит с первой на вторую ступень и обычно стремиться включать высокие передачи – таким образом, постоянная дерготня снижает ресурс агрегата.

А еще при переключении режимов рекомендуется сильнее нажимать на педаль тормоза, чтобы диски сцепления были полностью разомкнутыми.

Неисправности коробки передач DSG

Говоря о проблемах агрегатов данного типа особо следует сказать о семиступенчатой фольксвагеновской DQ200 с «сухими» сцеплениями, в особенности прославившейся рядом неисправностей и породившей в народе настоящую DSG-фобию.

Роботизированная коробка передач (РКПП), принцип работы, устройство

Роботизированная коробка передач, или, как её называют в обиходе, коробка робот, являет собой механическую коробку, в которой автоматизированы такие функции, как отключение сцепления и переключение передач. По сути, работой коробки руководит электронный блок с заданными алгоритмами управления, то есть, её вполне можно отнести к полуавтоматам.

На деле это выглядит следующим образом: педаль сцепления, которую водитель должен выжать перед переключением скоростей, здесь отсутствует. Её заменяет система датчиков, сенсоров и актуаторов, которые передают данные на бортовой компьютер, а он уже руководит переключением коробки скоростей. Компьютер обеспечивает синхронизацию работы деталей коробки. К тому же, он способен к распознаванию стиля вождения конкретного водителя и даже к предугадыванию его действий.

Разработчиками коробок-роботов являются европейские автопроизводители, которые ставили перед собой цель улучшить управляемость автомобиля, особенно в условиях современных мегаполисов, где приходится совершать частые остановки и старты.

Если речь идёт об автомобилях серийного производства, рычаг переключения скоростей имеет у них такой же вид и находится там же, что и в механических коробках, но переключается не Ж-образным способом, а только вперёд и назад. Что касается автомобилей, создаваемых для участия в Форммуле-1, то ручка переключения заменена в них двумя педалями, одна из которых увеличивает скорость, другая уменьшает.

Принцип работы роботизированной коробки передач

Принцип работы роботизированной коробки передач заключается в следующем. Во время переключения рычага передач и нажатия на педаль газа сенсоры сообщают данные в процессинговый блок бортового компьютера, который передаёт сигнал коробке передач. Её сенсоры сообщают информацию об актуальной скорости в процессинговый блок и передают новое требование о переключении скоростей. В процессинговом блоке происходит синхронизация информации, полученной от сенсоров, и выбираются оптимальные скорость и время её переключения, что обеспечивает слаженность работы всех механизмов коробки передач. При этом учитываются и скорость вращения двигателя, показатели доски управления, работа кондиционера и т.д.

Центральный процессинговый блок обеспечивает управление механикой, а точнее – гидромеханическим блоком, смыкающим или размыкающим сцепление. Данный процесс происходит одновременно с переключением водителем ручки скоростей.

В состав гидромеханического блока входит севромотор и связанный с ним линейный актуатор. Для запуска гидравлического цилиндра, который обеспечивает движение актуатора, используется тормозная жидкость.

Преимуществом данной системы является то, что скорость реакции электроники заметно выше и точнее, чем у самого опытного водителя, поэтому процесс сцепления завершается без его участия. При необходимости парковки машины, обратного движения или приведения трансмиссии в нейтральное положение водителю необходимо предварительно выжать обе педали, сделав это одновременно, после чего он может выбирать один из трёх вышеуказанных вариантов. Сцепление используется при этом лишь для приведения автомобиля в движение.

Чтобы быстро переключить скорость на более высокую, водителю нужно убрать с педали газа ногу, что позволит двигателю сбросить обороты до той скорости, которая допустима для переключения на более высокую скорость. Однако при этом необходимо, чтобы рычаг переключения скоростей находился в правильной позиции.

Роботизированные коробки сочетают в себе комфорт управления коробки-автомата с топливной экономичностью и надёжностью механической коробки. При этом «роботы», в большинстве случаев, стоят заметно дешевле, чем классические АКПП. Практически все ведущие автомобильные компании оснащают сегодня свои автомобили именно роботизированными коробками, и относится это как к эконом- так и к премиум-классу.

Коробки-роботы сегодня применяются не только в легковых машинах, но и в грузовых автомобилях, и в автобусах, а в 2007 году такая коробка была установлена на спортивный мотоцикл Ямаха FJR 1300.

Каждый производитель даёт своё название роботизированным коробкам передач собственного производства: SMG/SSG (БМВ), Sequentronic (Мерседес-Бенц), DSG (Фольсваген), Automatic Stickshift, DSG (Фольксвген), Duo Select (Мазерати), Selespeed (Альфа Ромео, Фиат), Speedgear (Фиат), SensoDrive или EGS, или BMP (Ситроен), Sensinic или ACS (Сааб), i-Shift (Хонда), SMT, MultiMode (Тойота), Dualogic (Фиат), Durashift EST (Форд), Easytronic (Опель), Sporttronic, Twin Clutch SST, Allshift (Мицубиси), 2-tronic (Пежо), Quickshift (Рено).

Что такое робот-подборщик?

Роботы для захвата и размещения обычно используются в современных производственных средах. Автоматизация подбора и размещения ускоряет процесс подбора деталей или предметов и их размещения в других местах. Автоматизация этого процесса помогает увеличить производительность. Роботы для захвата и размещения выполняют повторяющиеся задачи, позволяя людям сосредоточиться на более сложной работе.

Как работают роботы по подбору и укладке

Обычно роботы по подбору и укладке устанавливаются на устойчивую стойку и располагаются таким образом, чтобы дойти до разных участков для выполнения работы.Они используют передовые системы зрения для идентификации, захвата и перемещения объектов из одного места в другое. Имея множество вариантов конструкции, роботы для захвата и размещения могут быть сконфигурированы с различными вариантами инструментов на конце руки для использования в различных приложениях, таких как сборка, упаковка или сбор мусора. Например, роботов для подбора и размещения можно использовать для подбора предметов для заказа и помещения их в коробку для упаковки, или их можно использовать для подбора деталей, необходимых для сборки, и перемещения их в следующее место.

Типы роботов для захвата и размещения

Существует несколько типов роботов для захвата и размещения, в том числе:

- Роботизированная рука — Роботизированная рука является наиболее распространенным типом роботов для захвата и размещения. 5-осевой робот-манипулятор может использоваться для стандартных задач захвата и размещения, когда объекты собираются и перемещаются в другие места в одной плоскости. 6-осевой робот-манипулятор используется для более сложных приложений, например, когда объекты необходимо повернуть или переориентировать перед размещением в другом месте.

- Декартова система — Подобно 6-осевой роботизированной руке, декартовы роботы работают в нескольких плоскостях. Эти роботы перемещаются по трем ортогональным осям (X, Y и Z) с использованием декартовых координат. Они могут быть сконструированы с любым типом линейного привода и несколькими типами приводных механизмов, такими как ременные, шариковые или ходовые винтовые механизмы. Как правило, они имеют лучшую точность позиционирования по сравнению с 6-осевыми роботизированными манипуляторами.

- Delta — Роботы Delta, которые часто используются в приложениях, где роботы собирают элементы группами и помещают их в шаблоны сборки или контейнеры, обладают передовыми технологиями технического зрения, которые позволяют им различать различные размеры, формы и цвета.Есть несколько конфигураций роботов Delta, но большинство из них имеют три руки, которые работают по четырем осям. У них есть тяжелые двигатели, прикрепленные к раме, с легкими рычагами, соединенными с соединительными стержнями с шарнирами на обоих концах каждого рычага (обычно шаровыми шарнирами), чтобы обеспечить движение.

- Fast Pick — Роботы Fast Pick идеальны для использования в средне- и крупносерийных приложениях с высокоскоростными артикулами. Роботы для быстрого подбора полностью автоматизируют процесс подбора, освобождая человеческий персонал, чтобы сосредоточиться на более эффективных действиях.Они идеально подходят для быстро продвигающихся товаров для пополнения запасов, таких как рекламные товары, добавляемые к заказам, или аккумуляторы. Эти роботы могут забирать до 300 SKU в час из пула до 8 SKU.

- Совместная работа — Совместные роботы дополняют работу людей, помогая сотрудникам выбирать места и направляя сотрудников при выполнении каждой задачи. Оптимизируя маршруты в режиме реального времени и удерживая сотрудников при выполнении задач, совместные роботы помогают сотрудникам работать более эффективно.

Приложения для роботов по подбору и размещению

Роботы по подбору и размещению часто используются в производстве, но также используются в таких приложениях, как упаковка, сбор и контроль ящиков.Вот несколько наиболее распространенных приложений для роботов, занимающихся подбором и размещением, и способы их использования.

- Сборка — Роботы для захвата и размещения, используемые при сборке, захватывают поступающие детали из одного места, например конвейера, и помещают или прикрепляют деталь к другой части изделия. Затем две соединенные детали транспортируются на следующую сборочную площадку.

- Упаковка — Роботы для захвата и размещения, используемые в процессе упаковки, захватывают предметы из входящего источника или обозначенной области и помещают предметы в упаковочный контейнер.

- Подбор ящиков — Роботы подбора и размещения, используемые в приложениях подбора ящиков, захватывают детали или предметы из ящиков. Эти роботы для захвата и размещения обычно имеют передовые системы технического зрения, позволяющие им различать цвет, форму и размер, чтобы выбирать нужные предметы даже из ящиков, содержащих случайно перемешанные предметы. Затем эти детали или элементы отправляются в другое место для сборки или упаковки.

- Инспекция — Роботы для захвата и размещения, используемые для инспекций, оснащены передовыми системами технического зрения для захвата объектов, обнаружения аномалий и удаления дефектных деталей или предметов, помещая их в указанное место.

Преимущества роботов для захвата и размещения

Основными преимуществами роботов для захвата и размещения являются скорость и постоянство. Роботов можно настроить в соответствии с конкретными производственными требованиями, и они легко программируются, поэтому их можно использовать для нескольких приложений. Хотя конструкции различаются, роботы для захвата и размещения часто бывают небольшими по размеру и легкими, что делает их идеальными для использования в приложениях с ограниченным пространством.

Роботы для подбора и размещения помогают увеличить объем производства, помогая в процессах подбора и упаковки на складе.Они также обеспечивают хорошую рентабельность инвестиций для производителей. В обоих случаях роботы для подбора и размещения освобождают сотрудников и операторов от монотонной повторяющейся работы, что повышает производительность и снижает физическую нагрузку на рабочих, которая обычно возникает при выполнении таких задач.

Как выбрать подходящего робота для захвата и размещения

Роботы для захвата и размещения могут выполнять практически все операции по перемещению материалов экономически и эффективно — будь то сборка деталей, сбор бункеров или упаковка.Поскольку на рынке доступно несколько конструкций и конфигураций, может быть сложно выбрать тот, который соответствует вашим эксплуатационным потребностям. Чтобы помочь вам принять правильное решение, давайте рассмотрим некоторые факторы и особенности, на которые следует обратить внимание при покупке робота для захвата и размещения.

Количество осей

Количество осей определяет степень свободы и движения робота подбора и размещения. Как правило, большее количество осей означает большее движение и гибкость, поэтому лучше иметь больше осей, чем меньше.Для приложений выполнения заказов, в которых товары размещаются на конвейере, сборном бункере или непосредственно в упаковочный контейнер, робот должен иметь от четырех до пяти осей. Шесть или более осей предпочтительнее для приложений, в которых робот должен вращаться или двигаться линейно для выполнения задач в пределах его рабочего диапазона.

Вылет

Вылет — это часть рабочего диапазона, который описывает максимальное расстояние (по горизонтали и вертикали), в пределах которого робот захвата и размещения может обрабатывать предметы.Поскольку робот должен собирать и размещать предметы с высокой точностью, вам следует оценить его радиус действия, чтобы определить, подходит ли он для ваших операций. Максимальный горизонтальный вылет — это расстояние от центра базы робота до самой дальней точки его захвата или настраиваемого конца рычага. Максимальный вертикальный вылет робота измеряется от самой низкой точки, которую может достичь робот (обычно от его основания), до максимальной высоты, которую может поднять запястье.

Повторяемость

Повторяемость описывает способность робота подбирать и опускать предметы в одном и том же месте для каждой выполняемой им процедуры.Для высокоточных работ (таких как создание электронной платы) требуются роботы с превосходной повторяемостью и радиусом нулевого допуска. Правильный робот для захвата и размещения должен соответствовать радиусу допуска для вашего целевого приложения — примерно (<0,5 мм) для операций по выполнению заказов.

Скорость

Для повышения производительности и эффективности вам понадобится робот для подбора и укладки, который сможет последовательно выполнять ваши операции по перемещению материалов с необходимой скоростью.В технических характеристиках робота обычно указывается скорость (в градусах в секунду) в диапазоне от 0 до максимальной скорости. Убедитесь, что робот-подборщик может выполнять операции со скоростью (и выше), необходимой для вашей операции. Кроме того, лучше всего приобрести робота для захвата и размещения с максимальной скоростью, который может комфортно справляться с периодами пикового спроса.

Конфигурация и видение

Роботы для захвата и размещения могут быть:

- Шарнирно-сочлененный робот (закрепленный с помощью поворотных рычагов на трех вертикальных осях)

- Сферический робот, обеспечивающий одно линейное и два вращательных движения

- Цилиндрический робот обеспечение движения по горизонтальной, вертикальной и вращательной осям

Хотя большинство роботов для захвата и размещения являются гибкими, они ограничены своими размерами, насадками для работы с продуктом и широтой движения.Эти характеристики влияют на то, где они могут быть развернуты и с какими предметами они могут обращаться. Кроме того, система визуального контроля должна быть достаточно сложной, чтобы идентифицировать несколько предметов из пула артикулов.

Полезная нагрузка

Полезная нагрузка — это максимальный вес, который робот может передать из одной точки в другую. Он включает в себя вес собираемого продукта и вес инструмента, на котором находится рука робота. Робот-подборщик должен уметь поднимать самый тяжелый предмет из вашего инвентаря, полностью вытягивать руку и точно размещать указанный предмет.

Сколько стоит сборщик и установка роботов?

Логистические операторы могут получить огромную выгоду, разместив на своих складах подходящих роботов по подбору и размещению. В связи с тем, что пандемия коронавируса нарушает цепочки поставок по всему миру, для предприятий как никогда важно автоматизировать деятельность по выполнению заказов, чтобы идти в ногу с растущим спросом потребителей и сокращением предложения рабочей силы.

Роботы для подбора и размещения выполняют задачи подбора точно, точно и надежно, не делая перерывов и не будучи подверженными усталости, монотонности и отвлекающим факторам окружающей среды.Хотя такая автоматизированная точность должна быть дорогостоящей, предварительная стоимость робота по подбору и размещению по оценкам оценивается в несколько тысяч долларов.

Время установки незначительно, поскольку компаниям не нужно вносить серьезные изменения в инфраструктуру своих складских помещений. Правильные роботы по подбору и размещению могут начать работать почти сразу после того, как они будут установлены и запрограммированы, и могут сразу же начать повышать уровень производительности.

Несмотря на высокий уровень современных технологий, используемых при создании роботов для захвата и размещения, они требуют минимального обслуживания.Используя надлежащие методы очистки и инструкции по техническому обслуживанию, предприятия могут выполнять все необходимое техническое обслуживание на месте. Это делает общую стоимость владения роботом-подборщиком намного ниже, чем у других технологий автоматизации склада.

Инвестиции в роботов для захвата и размещения позволяют компаниям получить конкурентное преимущество и максимизировать производительность своих предприятий.

Узнайте больше о Fast Lane от 6 River Systems, полностью автоматизированном решении для подбора высокоскоростных SKU.

Думаете о роботизированных штабелеукладчиках? Вот преимущества и приложения

Что такое роботизированные штабелеры?

Роботизированные системы укладки на поддоны автоматизируют процесс укладки продукта на поддоны. Их также можно запрограммировать на депаллетирование — неотъемлемую часть многих производственных линий.

Роботизированные паллетоукладчики решают некоторые проблемы, которые не могли решить их более старые аналоги — обычные паллетоукладчики.

Обычные паллетизаторы существуют уже более полувека.Они состоят из ряда конвейеров и связанных с ними приспособлений. По мере того, как продукт движется по конвейеру, он поворачивается и поворачивается для правильной ориентации перед формированием рядов на концевом упоре. Ряды осторожно помещают на стол для формирования слоев, а затем слои укладывают на поддоны.

Как и их обычные собратья, роботизированные паллетоукладчики часто используют подающий конвейер. Однако они не ориентируют предметы, толкая их по конвейеру. Скорее, робот манипулирует предметами, либо поворачивая их при движении вниз по конвейеру, либо поднимая их прямо на поддон.

Как и у большинства конкурирующих технологий, как у обычных, так и у роботизированных штабелеукладчиков есть свои плюсы и минусы. Обычные паллетоукладчики, производящие до 200 ящиков в минуту, обычно имеют более короткое время цикла. Однако ряд конвейеров, необходимых для ориентации продукта, означает, что им также обычно требуется больше места.

С другой стороны, роботизированные паллетоукладчики

отлично справляются с манипуляциями с продуктом — переворачиванием ящиков для демонстрации с этикетками или штабелированием ведер и пакетов — а также с обработкой большого количества SKU в многопоточных операциях.Поскольку им часто приходится выполнять более медленные функции, такие как вращение продукта, их производительность более изменчива, чем у обычных паллетоукладчиков.

При этом эти системы могут быть быстрыми — до 2000 циклов в час. Пример того, как можно использовать скорость, точность и ловкость роботов для сокращения времени выполнения заказа, см. В нашем тематическом исследовании здесь.

Как и в случае с любой другой автоматизацией, для получения окупаемости инвестиций в автоматизированный штабелеукладчик необходимо сначала выбрать подходящее роботизированное решение, а затем его надлежащую реализацию.В PeakLogix наша миссия — понять ваши цели, потребности и стремления, чтобы мы могли применить наш более чем 30-летний опыт работы в сфере погрузочно-разгрузочных работ, чтобы найти лучшее решение, отвечающее вашим потребностям.

Их преимущества

У автоматизированного процесса паллетирования есть много преимуществ. Большинство из них справедливо как для обычного, так и для роботизированного укладывания на поддоны.

Повышенная безопасность

Растяжения, растяжения, разрывы и перенапряжение — самые распространенные производственные травмы в США.Как правило, это вызвано повторяющимися движениями, поднятием больших или тяжелых предметов или и тем, и другим. Ручное штабелирование и разборка продукта на поддоны и снятие с них — это именно та работа, которая может привести к травмам.

Один из способов смягчить это — предоставить работникам достаточное количество перерывов для отдыха, а не только 15 минут, которые требуются в большинстве штатов. Операторы должны соблюдать свои квоты, но компании с сильной культурой безопасности будут реалистичны в отношении человеческих ограничений.

Еще один способ защитить сотрудников от риска — не подвергать их опасности.Роботизированные паллетоукладчики избавляют людей от рисков, связанных с штабелированием продуктов, заменяя их роботами.

Контакт с оборудованием — еще одна частая причина травм. Этого можно избежать за счет использования ограждений и ворот вокруг оборудования для укладки на поддоны. Доступ к рабочему полю робота запрещен, кроме подающего конвейера.

Без повреждений

В повторяющихся задачах, таких как укладка на поддоны, роботы более точны и точны, чем люди. Они каждый раз движутся так, как были запрограммированы.Их не отвлекают громкие звуки на складе, они не спешат и не путают один артикул с другим.

В случае ущерба это означает, что продукт не уронили. Он не уложен на неправильный поддон, в неправильной ориентации или под чем-то слишком тяжелым.

Роботы

могут быть оснащены инструментами на конце руки (EOAT), способными работать с мешками, ведрами, картонными коробками, тяжелыми сумками или чем-либо еще. Благодаря технологиям адаптивного захвата — например, комбинируя зажимы и пылесосы — их можно запрограммировать на приложение давления, достаточного для подъема предмета, не ломая его футляр, не порывая сумку или не сгибая коробку.

Своевременное производство

Поскольку роботы быстрее и надежнее людей, их результаты также более предсказуемы. А в культуре, которая все больше и больше движется к производству точно в срок и принципам бережливого производства, предсказуемость является ключевым моментом.

Робот, который выполняет 20 циклов в минуту, может делать это в течение 24 часов без перерыва, как их человеческие коллеги. Это означает, что вы точно знаете, сколько времени потребуется, чтобы сформировать достаточное количество слоев для заполнения одного поддона или целой партии поддонов.

PeakLogix интегрировала несколько роботов-паллетизаторов Fuji Robotics EC-201 в производственную линию национального производителя продуктов питания

Человеческий фактор

Сокращение трудозатрат и связанных с ними затрат — очевидная экономия, которую обеспечивают эти системы.

Но более того, отстранение людей от нежелательной задачи штабелирования предметов на поддонах может положительно сказаться на моральном состоянии всего вашего предприятия. Ощущение, что у вашей жизни есть цель и что вы движетесь к ней, является важной частью самореализованной жизни.И хотя в ручном труде, безусловно, нет ничего плохого, мало кто предпочел бы выполнение квоты штабелированных коробок в течение рабочего дня более значимым задачам.

Удалив эту низкокачественную задачу, сотрудникам могут быть предоставлены возможности для работы с более высокой добавленной стоимостью, что может улучшить их самооценку и их взгляды на жизнь в целом. Что, в свою очередь, улучшит моральный дух и увеличит удержание сотрудников.

Типы

Пьедестал

Роботизированные паллетоукладчики в виде подставки — это машины, похожие на руки, установленные на подставке.Они бывают окрашены в различные цвета, такие как желтый, белый, бежевый, красный и т. Д. — все зависит от того, какой производитель их произвел.

Роботы-палетоукладчики часто представляют собой 4-осевые станки, хотя при необходимости они могут иметь 5 или даже 6 осей. Количество осей определяет степень свободы робота при подъеме и размещении продукта. 4-осевые машины могут поворачиваться вдоль своей базы, дотягиваться до продукта, поднимать / опускать продукт и вращать свои концевые эффекторы для ориентации этого продукта.

Их грузоподъемность варьируется от нескольких фунтов до более тонны.Один блок может быть запрограммирован на укладку нескольких линий на поддоны или, при высокоскоростных операциях, несколько единиц могут укладывать на поддоны одну линию.

Их работа относительно проста. Поддоны размещаются в обозначенном месте вручную или с помощью автоматического дозатора поддонов. Система укладки на поддоны может быть запрограммирована, а может и не быть запрограммирована на размещение разделительного листа на поддоне.

В то же время продукт, который перемещался по подающему конвейеру, ударяется о концевой упор. Используя соответствующий инструмент на конце руки, такой как пылесос или захват, робот поднимает продукт по отдельности или партиями.Он помещает продукт на поддон практически в любой конфигурации, при необходимости чередуя конфигурации слоев для обеспечения устойчивости.

Портальный стиль

Портал — каркасная конструкция с боковыми опорами и надземным пролетом; Роботизированный паллетоукладчик портального типа — это просто паллетоукладчик, подвешенный к порталу. Они лучше всего подходят для тяжелых нагрузок на низких скоростях. Они могут обрабатывать отдельные элементы, но также хорошо работают со слоями, рядами или единичными нагрузками.

Паллетоукладчики

портального типа используют салазки, которые перемещаются по рельсам, нависающим над рабочей площадкой.Концевые эффекторы поднимаются и опускаются, чтобы манипулировать продуктом и перемещать его. В зависимости от системы портальные роботы могут перемещать продукт по 2, 3 или даже 4 осям. Это означает, что они могут поднимать продукт, перемещать его по прямой линии (для 2-осевых роботов) или, возможно, в двух измерениях (для 3-осевых роботов), а в 4-осевых системах переориентировать продукт.

Стиль формирования слоя

Для укладки на поддоны с формированием слоев часто используется серия роботов, каждый из которых выполняет свою задачу. В простой системе будет один робот в виде пьедестала, установленный вдоль конвейера.Робот будет перемещать и ориентировать продукт на конвейере таким образом, чтобы при достижении конечного упора он уже имел правильную конфигурацию для своего слоя.

После того, как слой сформирован, конечный упор удаляется, и слой передается роботу, работающему с слоями. Это поднимает слой и перемещает его на поддон.

Смешанные конфигурации корпусов

Роботизированные укладчики смешанных ящиков могут принимать ящики и ящики разных размеров и форм и делать из них стабильные слои. Есть несколько способов сделать это.

Робот-пьедестал, установленный на рельсе, может перемещаться между сериями поддонов в зоне подготовки. На каждом поддоне он поднимает продукт и устанавливает его на приемный поддон в заранее определенной стабильной конфигурации.

Другая система может использовать серию конвейеров для доставки товаров на склад. По пути сортировочная обувь, толкатели или роботизированные манипуляторы могут направлять и ориентировать продукт. Затем слои формируются так же, как описано выше: продукт направляется к концевому упору в надлежащей конфигурации, а затем поднимается на поддон с помощью робота-пьедестала.

Соображения и факторы выбора

При интеграции роботизированного укладчика на поддоны в любую операцию необходимо учитывать множество переменных.

Пропускная способность и количество SKU

Одним из основных факторов при выборе правильного типа паллетоукладчика является пропускная способность — сколько единиц в минуту необходимо обработать. Обычные паллетоукладчики часто могут обрабатывать более быстрые результаты, но роботизированные паллетоукладчики предлагают некоторые уникальные преимущества. Гибридные системы могут дать вам лучшее из обоих миров.

Другие важные соображения включают различные размеры, вес и формы, с которыми система должна работать, а также упаковочный материал.

В недавнем прошлом некоторые виды упаковки и продуктов не подходили для роботизированных систем укладки на поддоны. Однако технология улучшилась до такой степени, что концевые эффекторы можно использовать практически для любой формы и типа материала. Но знание того, что необходимо, является важной частью процесса планирования.

Наконец, не забудьте учесть любые будущие потребности. Добавление артикулов или изменение упаковки может изменить конец инструмента или даже стиль робота.

Конфигурация поддона

Конфигурация поддона также помогает определить стиль робота и инструменты на конце руки.К важным факторам относятся:

- Количество слоев на поддоне,

- Конфигурация каждого слоя,

- Вращение конфигурации на уровне и

- Использование разделительных листов или ярусных листов.

Расположение на объекте

При выборе места в помещении важно учитывать не только стены и стеллажи. Также нужно продумать, как материал будет поступать на паллетайзер. Существуют ли системы подающих конвейеров, которые нужно будет адаптировать, или нужно будет добавить новые конвейеры? Как проходит работа в этой зоне, включая продукцию и операторов?

Дополнительное оборудование

Роботизированные паллетоукладчики не являются полноценной системой.Поддоны необходимо доставлять вручную или с помощью дозатора поддонов. Необходимо добавить ярусные и разделительные листы, а поддоны необходимо обернуть в термоусадочную пленку для обеспечения устойчивости и безопасности. Это может происходить вручную или автоматически, в зависимости от потребностей системы.

Законы, постановления и бюджеты

Прежде чем роботизированный штабелеукладчик — или любое другое стационарное оборудование — можно будет добавить на предприятие, необходимо учесть местные законы и корпоративные правила. Государства, муниципалитеты и корпорации могут регулировать, как оборудование подключается или охраняется.

Возможно, наиболее очевидно, что бюджет — это главная забота. Важно не только реалистично оценивать имеющиеся средства, но и оценивать рост. Как и в большинстве случаев автоматизации, роботизированные паллетоукладчики имеют модульную конструкцию — компоненты системы могут быть добавлены к операции по частям. Поскольку организация получает выгоду от экономии затрат и повышения эффективности каждой единицы, она может реинвестировать в свою систему. Добавление уровней в операцию позволяет достичь оптимального уровня автоматизации при сохранении разумной рентабельности инвестиций.

Однако это возможно только в том случае, если бюджет и прогнозы роста реалистичны.

В PeakLogix мы имеем 30-летний опыт оказания помощи нашим партнерам в понимании того, какое подъемно-транспортное оборудование может помочь их системам и как это оборудование поможет им расти на долгие годы. Мы гордимся не своей способностью продавать или устанавливать оборудование, а своей способностью настраивать решения, которые оптимизируют ваш рост.

Хотите узнать больше о роботизированных штабелеукладчиках? Свяжитесь с нами, чтобы обсудить детали и стратегии.

Control Engineering | Основные принципы коллаборативных роботов

Быстрая установка, простое программирование, гибкое развертывание и безопасная работа — четыре основных принципа, определяющих совместных роботов. Многие люди ошибочно считают, что проектирование коллаборативных роботов связано только с безопасностью; это просто стоимость входа.

Обновление внутренних функций коллаборативного робота усилило каждый из этих четырех основных принципов. Встроенная функция измерения крутящего момента, функции безопасности и повышенная точность позволяют ускорить интеграцию в широкий спектр перспективных приложений.Повышенная повторяемость делает совместных роботов подходящими для точной отделки, сборки и выполнения электронных задач.

Встроенные датчики силы крутящего момента

Коллаборативный робот со встроенными датчиками крутящего момента позволяет сразу же применять крутящий момент и упрощает обучение роботов.

В приложении для полировки с использованием того же инструмента для полировки, что и человек, коллаборативный робот может использовать ручной инструмент. В отдельной демонстрации захват опускается до тех пор, пока не почувствует небольшое сопротивление.Затем открывается и захватывает деталь. Нет необходимости во внешнем датчике для определения контакта со встроенными датчиками крутящего момента силы.

Сотрудничество человека и машины

Производство должно учитывать человеческую ценность и безопасность, мастерство и понимание потребителей, материалов и процессов. Это основные составляющие создания стоимости фабрики. Эту ценность создают не только роботы; люди, работающие с роботами, также создают большую ценность для компании.

Такие тенденции, как массовая персонализация, предполагают использование технологий для возвращения человеческой ценности, улучшения производства.Совместные роботы — это то, что нужно компаниям для производства персонализированных продуктов, которые требуются потребителям.

Вдали от отгороженных промышленных роботов, которые заменяют людей автоматизированными процессами, коллаборативные роботы улучшают человеческое мастерство за счет скорости, точности и точности, необходимых для создания современных продуктов. Совместные роботы несут человеческое прикосновение к массам.

Юрген фон Холлен — президент Universal Robots. Под редакцией Марка Т. Хоске, контент-менеджера, Control Engineering, CFE Media , mhoske @ cfemedia.com.

КЛЮЧЕВЫЕ СЛОВА: Коллаборативный робот, определение силы / крутящего момента

Совместные роботы легче интегрировать благодаря встроенным функциям измерения силы и крутящего момента.

Люди и роботы могут совместно работать в производственных приложениях.

Роботы для совместной работы могут улучшить человеческое мастерство за счет скорости, точности и точности.

УЧИТЬСЯ

Как совместные роботы могут помочь людям в ваших производственных приложениях?

ОНЛАЙН ЭКСТРА

Universal Robots предоставляет дополнительную информацию о линейке коллаборативных роботов серии e.

См. Соответствующие новые продукты для инженеров на сайте www.controleng.com/NP4E

Процесс роботизированной сварки — как работает роботизированная сварка

Процессы роботизированной сварки

21 августа 2019

Роботизированная сварка автоматизирует процесс сварки для повышения точности, безопасности и сокращения времени, необходимого для завершения каждого проекта. Эти преимущества делают процесс роботизированной сварки популярной альтернативой ручному соединению металлов. Некоторые отрасли используют преимущества этого автоматизированного процесса, чтобы как можно быстрее получить нужные результаты.

Как работает роботизированная сварка

При использовании роботов для любого процесса метод требует внесения поправок для автоматизации. То же самое можно сказать и о сварке, при которой используется несколько инструментов, которых нет в ручном эквиваленте. Людям не нужно программировать, как это делают сварщики-роботы.

Сам робот имеет руку, которая может перемещаться в трех измерениях для прямолинейных типов и в большем количестве плоскостей для шарнирных версий. Механизм подачи проволоки отправляет присадочную проволоку роботу по мере необходимости для сварочных работ.Горелка на конце рычага плавит металл, чтобы начать процесс сварки. Поскольку температура достигает тысяч градусов, использование роботов для этого процесса делает людей более безопасными.

Сертифицированные операторы-люди все еще должны оставаться рядом с роботами. Эти рабочие должны иметь сертификаты Американского сварочного общества, AWS, которые сертифицируют не только сварщиков, выполняющих ручную сварку, но и операторов роботизированных сварочных манипуляторов. Операторы программируют контроллер с помощью обучающего пульта. Это устройство устанавливает новые программы, перемещает манипулятор и изменяет параметры процесса.Чтобы начать сварку, оператор использует кнопки на панели управления.

Инструмент в манипуляторе робота нагревается, чтобы расплавить металл, чтобы соединить нужные детали. При необходимости механизм подачи проволоки подает больше металлической проволоки к рычагу и горелке. Ожидая сварки следующих деталей, рычаг перемещает горелку к очистителю, чтобы удалить с рычага любые металлические брызги, которые могут затвердеть на месте без этого процесса.

Поскольку одной из основных причин использования роботов-сварщиков является защита рабочих, эти автоматизированные системы обладают множеством функций безопасности.Дуговые экраны предотвращают смешивание высокотемпературной дуги с кислородом. Закрытые помещения защищают операторов от высоких температур и яркого света.

Роботизированные сварочные процессы

Сварка требует высокого уровня образования и навыков. Однако количество профессиональных сварщиков не соответствует потребностям отрасли. По данным Американского общества сварщиков, к 2022 году отрасль столкнется с нехваткой 450 000 сварщиков. Вместо того, чтобы позволить критически важным проектам, которые эти рабочие завершили, отставать, роботы могут компенсировать это отставание.

Роботы

автоматизируют процесс, что обеспечивает более высокую точность, меньшее количество отходов и более быструю работу. Благодаря широкому спектру доступного оборудования роботы адаптируются к широкому спектру процессов сварки, включая дугу, сопротивление, точечную сварку, TIG и другие.

1. Дуговая сварка

Одним из наиболее распространенных видов роботизированной сварки является дуговой процесс. В этом методе электрическая дуга генерирует сильный жар, до 6500 градусов по Фаренгейту, который плавит металл. Расплавленный металл соединяет детали вместе, затвердевая в стабильное соединение после охлаждения.Когда проект требует большого объема точно соединенных металлов, дуговая сварка является идеальным вариантом.

2. Сварка сопротивлением

Когда проекты нуждаются в термообработке или снижении затрат, роботы могут использовать контактную сварку. Во время этого процесса электрический ток создает лужу расплавленного металла, проходящего между двумя металлическими основаниями. Этот расплавленный металл соединяет куски металла вместе.

3. Точечная сварка

Некоторые материалы устойчивы к электрическим токам, что исключает их использование в других видах сварки.Такая ситуация часто возникает в автомобильной промышленности при сборке частей автомобильного кузова. Чтобы решить эту проблему, сварщики-роботы используют разновидность контактной сварки для соединения пары тонких металлических листов в одной точке.

4. Сварка TIG

Роботизированная сварка, требующая высокого уровня точности, может потребовать сварки TIG. Этот метод также известен под термином газовая сварка вольфрамовой дугой или GTAW. Электрическая дуга проходит между вольфрамовым электродом и металлическим основанием.

5. Сварка МИГ

Газовая дуговая сварка металлическим электродом, также известная как GMAW или MIG, — это быстрый и простой метод, использующий высокий уровень наплавки. Проволока непрерывно движется к нагретому наконечнику сварочного аппарата, который плавит проволоку, позволяя большому количеству расплавленного металла капать на основание для соединения основания с другой деталью.

6. Лазерная сварка

Когда сварочные проекты требуют точности для большого объема деталей, лазерная сварка является предпочтительным методом соединения металлов.Для небольших деталей, таких как ювелирные изделия или медицинские компоненты, часто используется лазерная сварка.

7. Плазменная сварка

Плазменная сварка

предлагает наиболее значительную степень гибкости, поскольку оператор может легко изменять как скорость газа, проходящего через сопло, так и температуру.

Свяжитесь с нами

Роботизированная и ручная сварка

Ручная сварка все еще используется в современном производстве. Для проектов, в которых вам нужен эксперт, чтобы быстро изменить используемые стили сварки, ручная сварка будет вашим лучшим выбором.Профессиональный сварщик может быстро изменить то, что он делает, но роботы не так быстро адаптируются к неопределенным ситуациям.

Поскольку ручная сварка остается процессом, в котором все еще нуждаются многие компании, профессиональные сварщики не исчезнут в ближайшее время. Фактически, из-за нехватки опытных сварщиков, упомянутых выше, те, кто имеет сертификат, легко найдут работу, даже если несколько предприятий инвестируют в роботов.

Замена ручных сварочных аппаратов роботами не приведет к прекращению деятельности AWS по сертификации.Большинству операторов роботов-сварщиков необходимо пройти сертификацию в области робототехники в этой области, для которой AWS также предлагает сертификаты. Наличие экспертов по робототехнике, знающих о сварке, гарантирует, что проекты будут правильно запрограммированы, чтобы завершить их как можно быстрее и с минимальными затратами.

Следует ли использовать роботизированную сварку?

Использование роботизированной сварки во многом зависит от типа проекта, над которым вы работаете. Давайте рассмотрим некоторые плюсы и минусы роботизированной сварки, чтобы помочь вам определить, подходит ли этот метод для вашего проекта.

Плюсы роботизированной сварки

Роботизированная сварка имеет множество положительных качеств, которые убеждают предприятия выбирать этот процесс для своих проектов. Эти преимущества могут повысить производительность и прибыль как для сварочной компании, так и для компаний, которым она поставляет.

1. Повышенная эффективность

В отличие от людей, которым требуются перерывы и отдых, робот может работать в 24-часовую смену. Более продолжительное рабочее время и более высокая скорость позволяют роботизированным сварочным аппаратам выполнять свои проекты намного быстрее, чем это могли бы сделать люди.Благодаря более быстрому завершению работы роботизированные сварочные аппараты намного превосходят все, что может сделать человек.

2. Повышенная безопасность

Роботизированные сварочные аппараты

оснащены рядом средств безопасности для защиты людей от сварочной дуги, ее температуры и яркости. Эти средства безопасности помогают поддерживать безопасность на рабочем месте. Когда рабочие будут иметь более безопасное рабочее место, они будут более продуктивными и будут лучше удовлетворены работой. Травмы и повреждение оборудования также обходятся компаниям дорого, поэтому эти меры безопасности также могут сэкономить им деньги.

3. Лучшая точность

Идеальный проект для робота включает повторяющиеся движения, применяемые к большому объему деталей. При выполнении такой работы даже самый опытный работник со временем совершит ошибки. Роботы завершат проект с более высокой степенью точности, потому что машина будет продолжать работать с тем же уровнем внимательности, пока проект не будет завершен.

4. Меньше отходов

Благодаря повышенной точности роботы производят меньше отходов из-за ошибок.Сварщикам, работающим вручную, возможно, придется выбросить детали, которые были ошибочно сварены вместе, или детали со слабыми соединениями. Поскольку роботы работают с большей точностью, они делают меньше ошибок. Без такого количества материала, выбрасываемого из-за ошибок, предприятие, в котором используются роботизированные сварочные аппараты, работает более эффективно и производит меньше отходов.

5. Снижение стоимости доставки

После установки роботы могут сваривать большое количество деталей. Хотя первоначальные затраты компании, использующей роботизированный сварочный аппарат, могут быть высокими, высокая производительность машины в конечном итоге окупит убытки.Поскольку автоматические сварочные аппараты имеют высокий уровень производства, проекты, выполненные с их помощью, могут стоить меньше, чем проекты, в которых используется команда людей.

Роботы-сварщики

также могут сократить расходы на доставку. Сварочная компания может использовать одного оператора вместо бригады сварщиков для выполнения того же объема работы. Сокращая накладные расходы, компания, которую вы нанимаете для сварочных работ, может предложить более низкие цены или дополнительные услуги.

Минусы роботизированной сварки

Роботизированная сварка, хотя и полезна, имеет некоторые недостатки, которые в некоторых ситуациях могут перевесить преимущества.

1. Более высокая первоначальная стоимость

Да, ваши расходы на доставку, вероятно, будут ниже, если вы воспользуетесь услугами компании со сварочными роботами. Однако, если бы вы сами инвестировали в оборудование и обучили операторов, вы, вероятно, сочли бы эти вложения убыточными. Отдельные компании, которые профессионально не предлагают сварочные услуги, могут не использовать роботов-сварщиков в достаточной степени, чтобы оправдать высокую закупочную цену оборудования.

Если вы хотите, чтобы ваш бизнес воспользовался преимуществами роботизированной сварки, передача работы на аутсорсинг будет наиболее финансово ответственным вариантом для вашей компании.Вы получите быстрый результат при больших объемах без необходимости тратить значительную часть своего бюджета на оборудование.

2. Меньшая гибкость

У того, что роботы работают точнее людей, есть и обратная сторона. Люди могут реагировать на неожиданные ситуации не так, как роботы. Когда сварщику-роботу необходимо внести изменения, оператор должен остановить процесс и перепрограммировать его. Для сложных проектов это увеличивает время, необходимое.

3.Невозможно для небольших проектов

Для небольших проектов время, необходимое для программирования роботизированной руки, может быть больше, чем время процесса сварки. Для небольших проектов сварщик-человек мог бы выполнить задачу быстрее, но это время зависит от размера проекта и скорости программирования оператора.

Будущее роботизированной сварки

Сегодня роботизированная сварка составляет лишь небольшую часть сварочных проектов в отрасли, но это, вероятно, изменится с появлением новых технологий.Будущие инновации приведут к появлению сварочных роботов, которые будут проще в использовании, работать с другими машинами и станут более популярными.

1. Управляемые разумом сварочные роботы

В настоящее время операторы должны запрограммировать сварочных роботов, чтобы они могли запустить процесс. Однако вместо компьютерного терминала или обучающего пульта будущим операторам, возможно, придется думать только о том, что они хотят от робота.

В Университете Иллинойса в Урбане-Шампейне исследователи создали колпачок, который передает мозговые волны в операции для роботизированной сварочной руки.Применительно к отрасли такой процесс мог бы сократить объем обучения, необходимого существующим сварщикам-ручным сварщикам, чтобы стать операторами роботов. Профессионалы могли надеть колпачок и просмотреть планы, чтобы рассказать роботу, как правильно сваривать детали, вместо того, чтобы подключать компьютерную программу.

Поскольку для этих манипуляторов не требуются отдельные компьютерные программы, роботизированные манипуляторы могут выполнять даже небольшие проекты, для которых время программирования в настоящее время слишком велико, чтобы использование роботов имело смысл.

Эта технология, скорее всего, не появится в ближайшее время. По оценкам исследователей, несмотря на успех прототипа исследовательской группы, разработка крышки для коммерческого использования потребует как минимум пару лет.

2. Совместные роботы

Представьте, что ваш партнер по работе — робот, а не человек. Некоторые компании уже используют совместных роботов. Эти машины имеют удобную для людей конструкцию, которая позволяет легко взаимодействовать с людьми. Датчики делают этих роботов способными собирать информацию и реагировать на меняющиеся ситуации.

Промышленным роботам традиционно требовалось предварительное программирование для выполнения крупномасштабных задач. Эти прочные, но дорогие и громоздкие устройства занимают слишком много места и денег, чтобы быть жизнеспособным вариантом для малых предприятий.

Чтобы решить эту проблему, инженеры создали более надежных роботов для совместной работы, которые могут работать с людьми в промышленных приложениях. Разработчики этих машин надеются сократить на 90% количество задач, которые можно было бы выполнять автоматически, но не делают.

Совместные роботы могут быть интегрированы в участки ручной сварки, чтобы дополнить работу сварщиков-людей. Ожидайте, что с такими изменениями будет даже больший рост, чем рынок уже демонстрирует.

3. Растущий рынок

Как транспортный, так и автомобильный рынки продолжают внедрять технологические инновации, повышающие производительность. Сварочные роботы — критически важная часть деятельности этих отраслей. В связи с ростом в этих секторах в течение пяти лет с 2018 по 2023 год использование роботов-сварщиков будет расти со средним ежегодным темпом роста 8.91%.

Растущий спрос на автомобили во всем мире заставляет транспортную отрасль и автомобильный сектор увеличивать производство. Увеличение производства потребует инвестиций в оборудование, такое как роботизированные сварочные манипуляторы, которые увеличивают скорость и точность процесса автомобилестроения.

Наши услуги по роботизированной сварке

Вам не нужно вкладывать средства в собственных роботов-сварщиков, чтобы воспользоваться преимуществами их использования. Для этого потребуется гораздо больше времени и денег, чем может потратить большинство предприятий.Вместо этого доверьте свои сварочные проекты профессионалам Summit Steel & Manufacturing. У нас есть предприятие площадью 120 000 квадратных футов в Рединге, штат Пенсильвания, где работает наше роботизированное сварочное оборудование. Все наши специалисты имеют сертификаты AWS, чтобы гарантировать точность сварочных проектов, которые мы выполняем с помощью роботов. Эти автоматизированные службы нуждаются в надзоре и правильном программировании для правильного выполнения работы, а наличие сертифицированных технических специалистов, занимающихся программированием, гарантирует, что роботы правильно выполняют свои задачи.

В Summit Steel мы хотим предложить вашему бизнесу универсальное решение для любого проекта по изготовлению металла или металлообработке. Для получения дополнительной информации о нашей роботизированной сварке или любых наших комплексных услугах свяжитесь с нами сегодня.

Свяжитесь с нами

Брайан Рид — вице-президент по продажам и развитию бизнеса Summit Steel & Manufacturing Inc.

Роботизированная рука | HowStuffWorks

Термин «робот» происходит от чешского слова robota , которое обычно переводится как «принудительный труд».«Это довольно хорошо описывает большинство роботов. Большинство роботов в мире предназначены для тяжелых, повторяющихся производственных работ. Они справляются с задачами, которые трудны, опасны или утомительны для людей.

Самым распространенным производственным роботом является роботизированная рука . Типичный робот-манипулятор состоит из семи металлических сегментов, соединенных шестью шарнирами.Компьютер управляет роботом, вращая отдельные шаговые двигатели , соединенные с каждым шарниром (некоторые большие руки используют гидравлику или пневматику).В отличие от обычных двигателей, шаговые двигатели двигаются с точным приращением (см. Anaheim Automation, чтобы узнать, как). Это позволяет компьютеру очень точно перемещать руку, повторяя одно и то же движение снова и снова. Робот использует датчики движения, чтобы убедиться, что он перемещается на нужную величину.

Промышленный робот с шестью суставами очень похож на человеческую руку — у него есть эквивалент плеча, локтя и запястья. Обычно плечо крепится к неподвижной базовой конструкции, а не к подвижному телу.Этот тип робота имеет шесть степеней свободы , что означает, что он может поворачиваться шестью различными способами. Для сравнения, человеческая рука имеет семь степеней свободы.

Работа вашей руки — перемещать руку с места на место. Точно так же роботизированная рука перемещает концевой эффектор с места на место. Вы можете оборудовать роботизированные манипуляторы всевозможными концевыми эффекторами, которые подходят для конкретного применения. Один из распространенных концевых эффекторов — это упрощенная версия руки, которая может захватывать и переносить различные предметы.Роботизированные руки часто имеют встроенные датчики давления , которые сообщают компьютеру, насколько сильно робот держит конкретный объект. Это предохраняет робота от падения или поломки всего, что он несет. К другим концевым эффекторам относятся паяльные лампы, дрели и окрасочные машины.

Промышленные роботы созданы для того, чтобы делать одно и то же в контролируемой среде снова и снова. Например, робот может закрутить крышки на банках с арахисовым маслом, идущих по конвейеру. Чтобы научить робота делать свою работу, программист направляет руку через движения с помощью портативного контроллера.Робот сохраняет точную последовательность движений в своей памяти и делает это снова и снова каждый раз, когда с конвейера выходит новая единица.