Порядок затяжки болтов

Порядок затяжки болтов очень важен при установке любой детали. Если один болт, то тут не возникает каких вопросов, если болта 2, то можно начинать с любого. Если болтов больше, то уже необходимо тянуть их в определенном порядке. Рассмотрим порядок затяжки болтов и гаек на конкретных примерах.

Колеса автомобиля

Крепление колеса современного легкового автомобиля осуществляется 4-6 болтами (гайками). Если нарушить порядок затяжки, то диск колеса неравномерно прижмется к ступице, что может привести к ослаблению затяжки, или даже к полному откручиванию колеса во время поездки. Ниже представлены схемы крепления и стрелочками показан порядок.

Рекомендуется проводить затяжку в три этапа. На первом этапе усилием пальцев рук закручиваем каждый болт и следим, чтобы сферы болтов четко сели в отверстия. На втором этапе затягиваем ключом до половины затяжки, и затем в том же самом порядке производим окончательную протяжку. Не помешает и проверить затяжку, проехав незначительное расстояние.

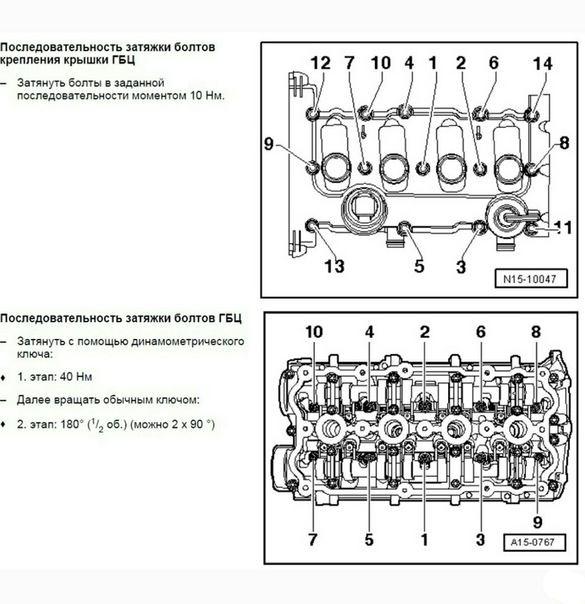

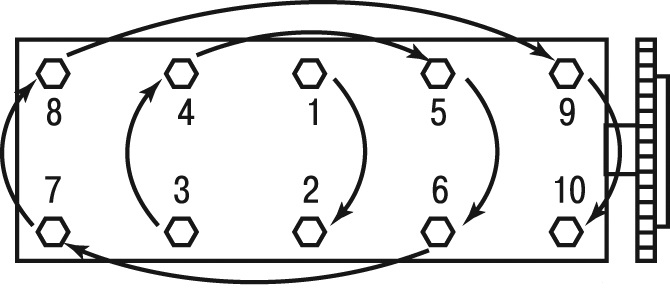

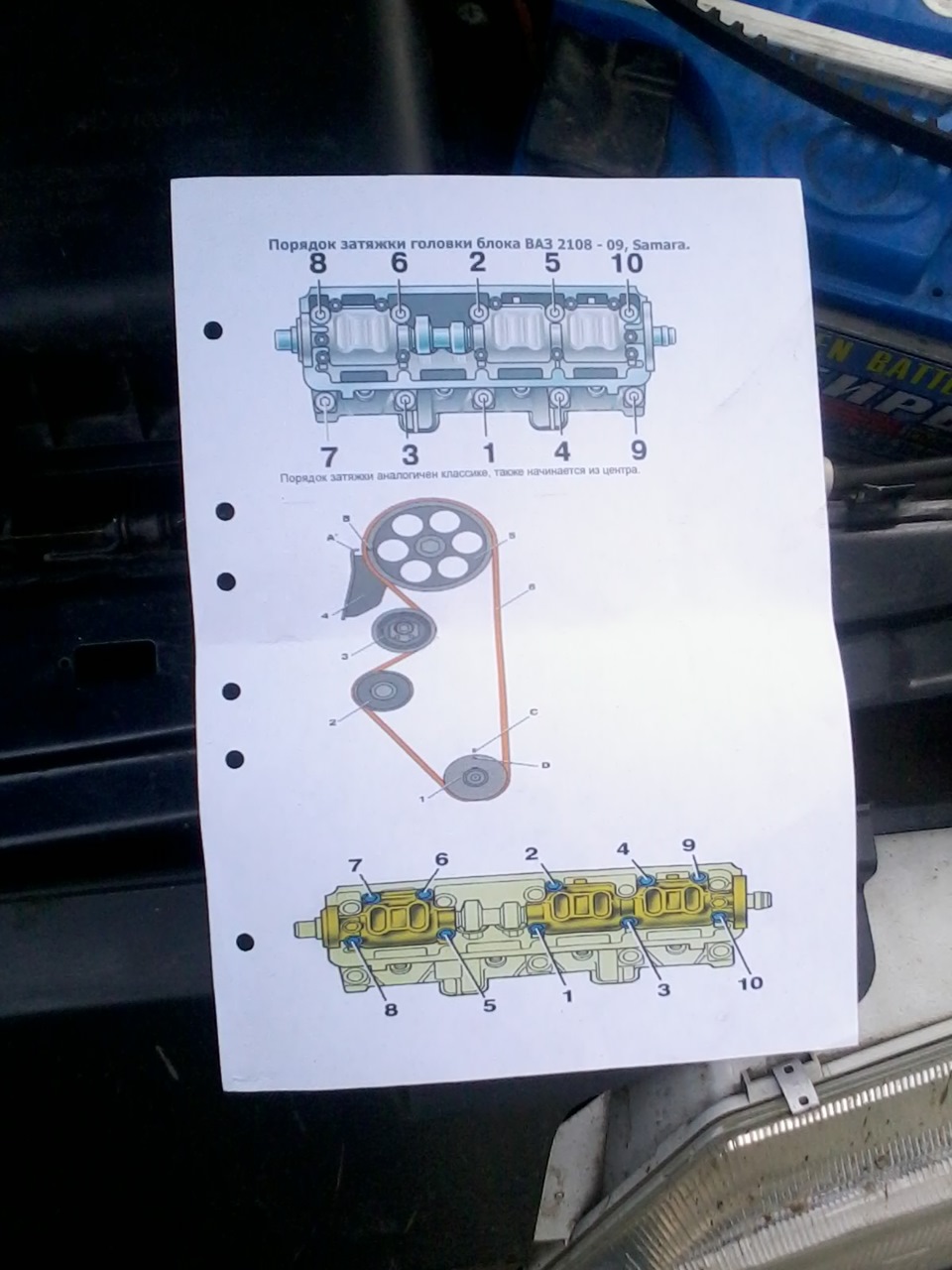

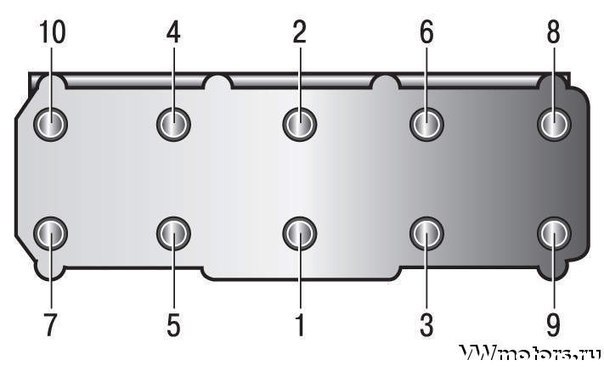

Порядок затяжки болтов головки блока цилиндров

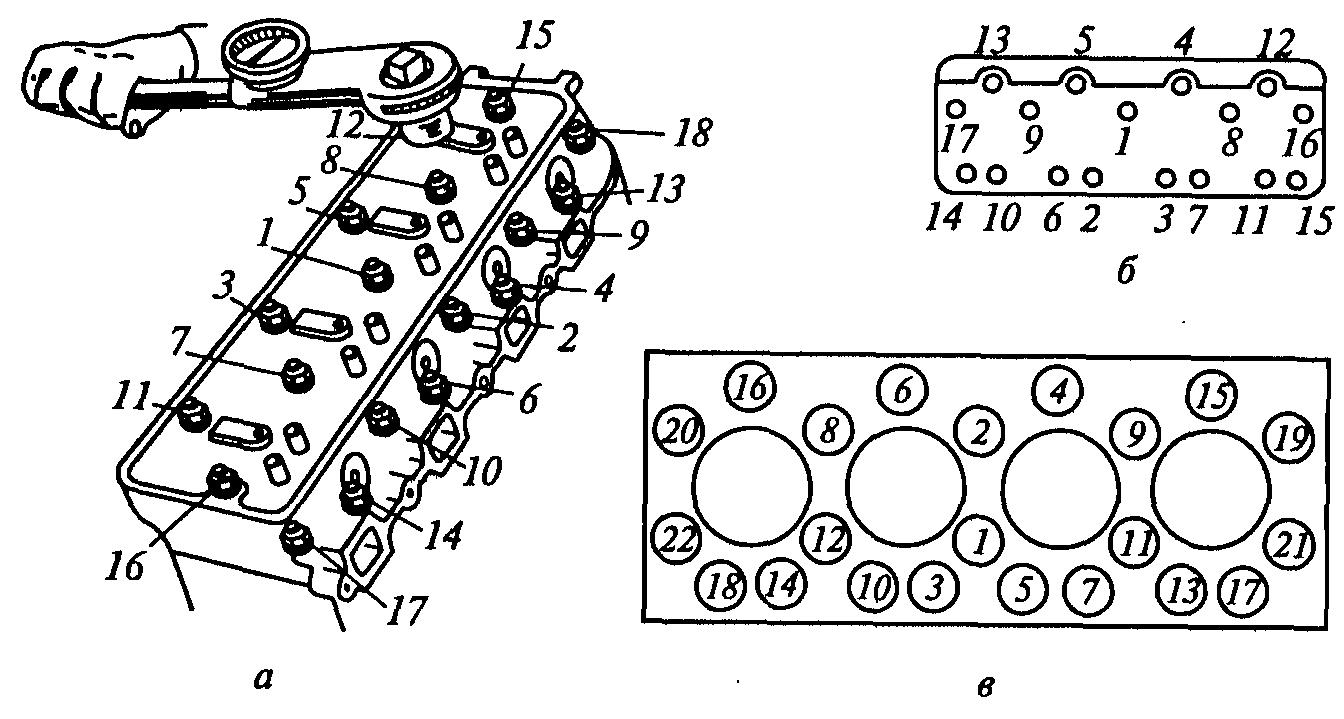

Порядок затяжки болтов головки подразумевает равномерное прилегание ГБЦ к блоку. На рисунке снизу представлен порядок затяжки болтов ГБЦ на примере 4-х цилиндрового двигателя.

Это порядок затяжки болтов ГБЦ на ВАЗ 2105-2107. Такой порядок обеспечивает как бы разглаживание «волны» от середины к краям. Точно такой же порядок затяжки болтов клапанной крышки, отличие только в том, что на некоторых машинах клапанная крышка притягивается гайками.

При затяжке болтов головки блока цилиндров, помимо порядка затяжки, также необходимо знать усилие. Про усилие затяжки мы поговорим в статье «Момент затяжки болтов ГБЦ».

Заключение

В целом нужно запомнить – Если болты расположены по кругу, или их 4 штуки в две линии, то тянем «Крест на крест», если болты расположены в линии, то тянем сначала середину, потом ряд слева, далее ряд справа, снова слева и т.д. Все болты нужно тянуть за 2-3 затяжки, сначала просто наживляем, затем на треть — половину усилия ключом, затем протягиваем окончательно и осуществляем контроль. В некоторых источниках момент затяжки болтов ГБЦ рекомендуют проводить в 3-4 этапа. Нередко бывает так, что после протяжки последнего болта, ослабевает затяжка первого болта, это связано с тем, что прижимаемые поверхности немного деформируются и усилие на первые болты снижается, поэтому контроль протяжки необходим. Не при каких условиях нельзя превышать рекомендуемый момент затяжки болтов, так как можно повредить резьбу в корпусе или оборвать болт (гайку или шпильку).

В некоторых источниках момент затяжки болтов ГБЦ рекомендуют проводить в 3-4 этапа. Нередко бывает так, что после протяжки последнего болта, ослабевает затяжка первого болта, это связано с тем, что прижимаемые поверхности немного деформируются и усилие на первые болты снижается, поэтому контроль протяжки необходим. Не при каких условиях нельзя превышать рекомендуемый момент затяжки болтов, так как можно повредить резьбу в корпусе или оборвать болт (гайку или шпильку).

Интересные темы САПР

Порядок затяжки ГБЦ ЗИЛ-130 opex.ru

Array

(

[DATE_ACTIVE_FROM] => 29.01.2021 04:38:00

[~DATE_ACTIVE_FROM] => 29.01.2021 04:38:00

[ID] => 511400389

[~ID] => 511400389

[NAME] => Порядок затяжки ГБЦ ЗИЛ-130

[~NAME] => Порядок затяжки ГБЦ ЗИЛ-130

[IBLOCK_ID] => 33

[~IBLOCK_ID] => 33

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[DETAIL_TEXT] =>

Указанный в инструкции по эксплуатации порядок затяжки ГБЦ ЗИЛ-130 — не пустая прихоть разработчиков. Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

Конструктивные особенности ДВС

Силовой агрегат, устанавливаемый на грузовые автомобили ЗИЛ-130 разных модификаций, надежен и неприхотлив. Особенностями традиционной для шестидесятых годов двадцатого века компоновки являются:

- Архитектура V8 с углом развала цилиндров 90°, обеспечивающее удобство компоновки мотора в подкапотном пространстве.

- Блок цилиндров, отлитый из серого ковкого чугуна.

- Нижнее расположение распределительного вала, соединенного с коленвалом передачей из двух косозубых шестерен.

- Раздельные головки блоков цилиндров, отлитые из алюминиевого сплава АЛ4 и упрочненные до максимальной твердости HB 70 с помощью технологий закалки и старения.

- Верхнее расположение клапанов. Усилие открытия передается на них посредством толкателей и установленных на валах коромысел.

- Жидкостная система охлаждения, способная быстро отводить излишки тепла и поддерживать оптимальную для работы ДВС температуру даже при высоких нагрузках.

Порядок и момент затяжки ГБЦ ЗИЛ-130 определены при выполнении расчетов и подтверждены в ходе натурных испытаний.

Перечисленные технические решения хорошо зарекомендовали себя на практике. Разработчикам завода имени Лихачева удалось создать надежный и неприхотливый силовой агрегат, пробег которого, до капитального ремонта, составляет 500 тыс. км и более. Но это не означает, что выпускавшийся с 1962 по 2010 год движок стерпит откровенно варварское обращение. Порядок затяжки ГБЦ ЗИЛ-130 необходимо соблюдать для сохранения ресурса двигателя и достижения расчетных характеристик.

Вероятные поломки

При нагреве до рабочей температуры алюминиевый сплав, из которого изготавливаются головки блока цилиндров V-образного восьмицилиндрового мотора, используемого на грузовиках популярной модели, расширяется. Если порядок и момент затяжки ГБЦ ЗИЛ-130 не соблюден, это может стать причиной прогорания прокладки головки блока, образования трещин в стенках цилиндров, каналов смазки, рубашки охлаждения. Как следствие, возникают предпосылки для утечки охлаждающей жидкости и ее попадания внутрь:

Если порядок и момент затяжки ГБЦ ЗИЛ-130 не соблюден, это может стать причиной прогорания прокладки головки блока, образования трещин в стенках цилиндров, каналов смазки, рубашки охлаждения. Как следствие, возникают предпосылки для утечки охлаждающей жидкости и ее попадания внутрь:

- Цилиндров. В небольших количествах вода или содержащиеся в антифризе спирты, присутствующие в составе топливной смеси, не способны причинить двигателю вред. Но увеличение их концентрации становится причиной сильной детонации, приводящей к прогоранию клапанов и компонентов цилиндропоршневой группы.

- Системы смазки. При смешивании лубриканта и охлаждающей жидкости образуется эмульсия цвета кофе с молоком, не обладающая необходимой для работы ДВС консистенцией. Давление масла падает, что становится причиной разрушения сопрягаемых деталей, требующих постоянной подачи смазочных материалов.

Возможно и обратное. В отдельных случаях отработавшие газы или моторное масло попадают в систему охлаждения, ухудшая отвод тепла, и двигатель перегревается. Чтобы этого не происходило, необходимо соблюдать порядок затяжки головки ЗИЛ-130, закручивая болты с усилием, оговоренным в технической спецификации.

Чтобы этого не происходило, необходимо соблюдать порядок затяжки головки ЗИЛ-130, закручивая болты с усилием, оговоренным в технической спецификации.

Последовательность действий и необходимые инструменты

Прежде чем приступать к работе, следует убедиться, что на сопрягаемых поверхностях отсутствуют загрязнения. Если детали ранее находились в эксплуатации, их следует очистить, используя специальный инструмент, растворители и моющие средства. Головку обязательно проверяют на плоскость и, если есть необходимость, шлифуют. После этого:

- Проверяют целостность резьбы в отверстиях блока.

- Укладывают прокладку головки блока.

- Устанавливают узел на штатное место.

- Ставят вал коромысел и шайбы.

- Наживляют крепеж.

- Соблюдая порядок затяжки ГБЦ ЗИЛ-130, закручивают болты с моментом 90 – 110 Нм.

Чтобы развить необходимое усилие не повредив ответственные детали, рекомендуется использовать:

- Динамометрический ключ с длинным, не менее 1 метра, воротком.

Как вариант – вороток, оснащенный динамометрической насадкой.

Как вариант – вороток, оснащенный динамометрической насадкой. - Шестигранную торцевую головку соответствующего размера, изготовленную из хромованадиевой стали. Применяя многогранные ключи из стали, упрочненной методом наклепа, вы рискуете слизать грани на болтах и повредить руки.

Тяните плавно, обеспечивая равномерный момент затяжки двигателя ЗИЛ-130. Рывки и ударные нагрузки недопустимы! Целесообразно выполнять все операции, закрепив мотор на специальном стенде. Но можно, если другого выхода нет, производить ремонт без снятия силового агрегата с автомобиля. Для удобства имеет смысл демонтировать крышку капота.

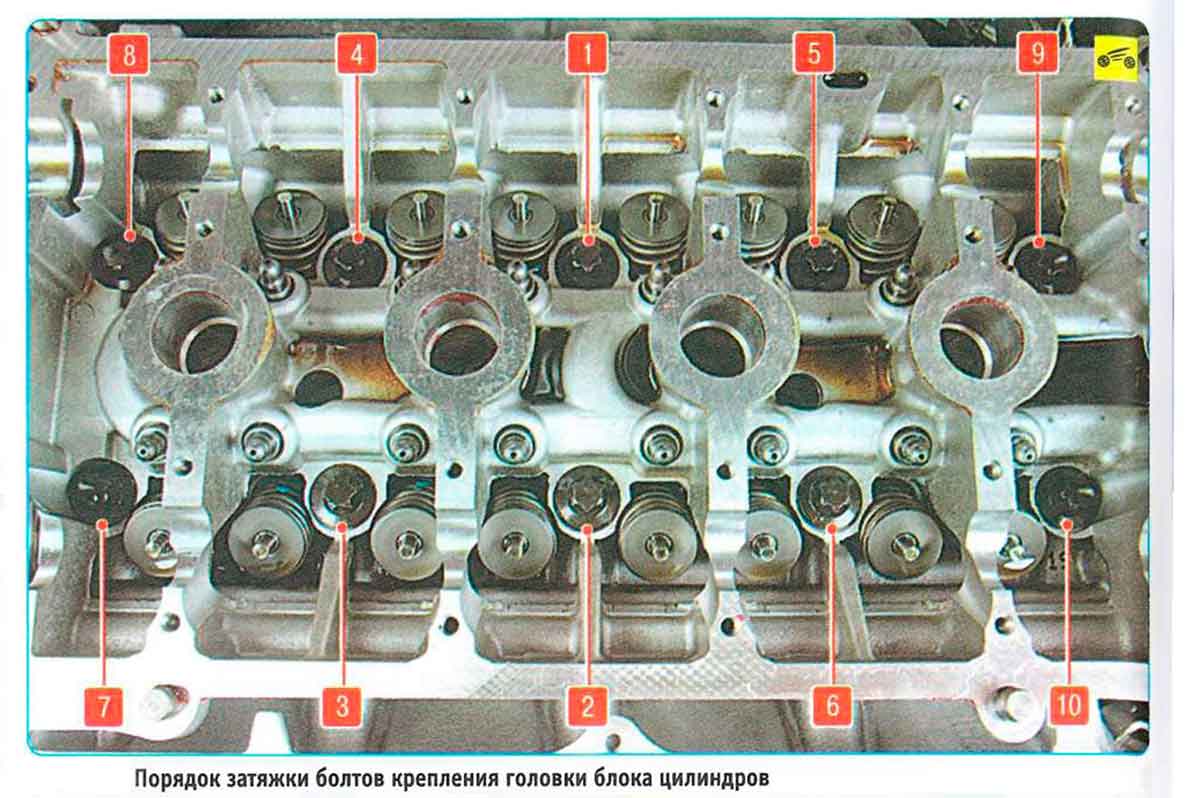

Порядок затяжки головки ЗИЛ-130

Если смотреть сверху, заворачивать болты начинают от центра, двигаясь против часовой стрелки по расходящейся спирали. Для наглядности порядок затяжки ГБЦ ЗИЛ-130 показан на рисунке ниже.

Подобная последовательность позволяет обеспечить плотное прилегание сопрягаемых поверхностей и снизить риск возникновения остаточных напряжений в конструкции. В том же порядке рекомендуется ослаблять болты при демонтаже узла.

В том же порядке рекомендуется ослаблять болты при демонтаже узла.

Порядок и момент затяжки ГБЦ ЗИЛ-130 одинаков для обеих головок блока, зеркально расположенных на V-образном моторе. Лишь после того, как все указанные операции завершены, приступают к установке впускного коллектора, так называемого паука, и дополнительного оборудования.

Автомобилистам на заметку

В заключение несколько дельных советов, полезных и для начинающих автослесарей, и для опытных специалистов по ремонту техники:

- Не пытайтесь выучить порядок затяжки головки блока ЗИЛ-130 наизусть. Ошибки случаются со всеми, даже с теми, у кого хорошая память. Лучше держать необходимую информацию под рукой и проверить данные перед началом работ.

- Не используйте при ремонте двигателя пневматические или электрические гайковерты. При работе такого оборудования создаются значительные ударные нагрузки.

- Не превышайте указанный в инструкции момент затяжки головки ЗИЛ-130.

Вы можете повредить деталь или сорвать резьбу в блоке.

Вы можете повредить деталь или сорвать резьбу в блоке.

Если в вашем распоряжении нет необходимых инструментов, воспользуйтесь услугами специально оборудованных мастерских.

[~DETAIL_TEXT] =>

Указанный в инструкции по эксплуатации порядок затяжки ГБЦ ЗИЛ-130 — не пустая прихоть разработчиков. Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

Конструктивные особенности ДВС

Силовой агрегат, устанавливаемый на грузовые автомобили ЗИЛ-130 разных модификаций, надежен и неприхотлив. Особенностями традиционной для шестидесятых годов двадцатого века компоновки являются:

- Архитектура V8 с углом развала цилиндров 90°, обеспечивающее удобство компоновки мотора в подкапотном пространстве.

- Блок цилиндров, отлитый из серого ковкого чугуна.

- Нижнее расположение распределительного вала, соединенного с коленвалом передачей из двух косозубых шестерен.

- Раздельные головки блоков цилиндров, отлитые из алюминиевого сплава АЛ4 и упрочненные до максимальной твердости HB 70 с помощью технологий закалки и старения.

- Верхнее расположение клапанов. Усилие открытия передается на них посредством толкателей и установленных на валах коромысел.

- Жидкостная система охлаждения, способная быстро отводить излишки тепла и поддерживать оптимальную для работы ДВС температуру даже при высоких нагрузках.

Порядок и момент затяжки ГБЦ ЗИЛ-130 определены при выполнении расчетов и подтверждены в ходе натурных испытаний.

Перечисленные технические решения хорошо зарекомендовали себя на практике. Разработчикам завода имени Лихачева удалось создать надежный и неприхотливый силовой агрегат, пробег которого, до капитального ремонта, составляет 500 тыс. км и более. Но это не означает, что выпускавшийся с 1962 по 2010 год движок стерпит откровенно варварское обращение. Порядок затяжки ГБЦ ЗИЛ-130 необходимо соблюдать для сохранения ресурса двигателя и достижения расчетных характеристик.

км и более. Но это не означает, что выпускавшийся с 1962 по 2010 год движок стерпит откровенно варварское обращение. Порядок затяжки ГБЦ ЗИЛ-130 необходимо соблюдать для сохранения ресурса двигателя и достижения расчетных характеристик.

Вероятные поломки

При нагреве до рабочей температуры алюминиевый сплав, из которого изготавливаются головки блока цилиндров V-образного восьмицилиндрового мотора, используемого на грузовиках популярной модели, расширяется. Если порядок и момент затяжки ГБЦ ЗИЛ-130 не соблюден, это может стать причиной прогорания прокладки головки блока, образования трещин в стенках цилиндров, каналов смазки, рубашки охлаждения. Как следствие, возникают предпосылки для утечки охлаждающей жидкости и ее попадания внутрь:

- Цилиндров. В небольших количествах вода или содержащиеся в антифризе спирты, присутствующие в составе топливной смеси, не способны причинить двигателю вред. Но увеличение их концентрации становится причиной сильной детонации, приводящей к прогоранию клапанов и компонентов цилиндропоршневой группы.

- Системы смазки. При смешивании лубриканта и охлаждающей жидкости образуется эмульсия цвета кофе с молоком, не обладающая необходимой для работы ДВС консистенцией. Давление масла падает, что становится причиной разрушения сопрягаемых деталей, требующих постоянной подачи смазочных материалов.

Возможно и обратное. В отдельных случаях отработавшие газы или моторное масло попадают в систему охлаждения, ухудшая отвод тепла, и двигатель перегревается. Чтобы этого не происходило, необходимо соблюдать порядок затяжки головки ЗИЛ-130, закручивая болты с усилием, оговоренным в технической спецификации.

Последовательность действий и необходимые инструменты

Прежде чем приступать к работе, следует убедиться, что на сопрягаемых поверхностях отсутствуют загрязнения. Если детали ранее находились в эксплуатации, их следует очистить, используя специальный инструмент, растворители и моющие средства. Головку обязательно проверяют на плоскость и, если есть необходимость, шлифуют. После этого:

После этого:

- Проверяют целостность резьбы в отверстиях блока.

- Укладывают прокладку головки блока.

- Устанавливают узел на штатное место.

- Ставят вал коромысел и шайбы.

- Наживляют крепеж.

- Соблюдая порядок затяжки ГБЦ ЗИЛ-130, закручивают болты с моментом 90 – 110 Нм.

Чтобы развить необходимое усилие не повредив ответственные детали, рекомендуется использовать:

- Динамометрический ключ с длинным, не менее 1 метра, воротком. Как вариант – вороток, оснащенный динамометрической насадкой.

- Шестигранную торцевую головку соответствующего размера, изготовленную из хромованадиевой стали. Применяя многогранные ключи из стали, упрочненной методом наклепа, вы рискуете слизать грани на болтах и повредить руки.

Тяните плавно, обеспечивая равномерный момент затяжки двигателя ЗИЛ-130. Рывки и ударные нагрузки недопустимы! Целесообразно выполнять все операции, закрепив мотор на специальном стенде. Но можно, если другого выхода нет, производить ремонт без снятия силового агрегата с автомобиля. Для удобства имеет смысл демонтировать крышку капота.

Но можно, если другого выхода нет, производить ремонт без снятия силового агрегата с автомобиля. Для удобства имеет смысл демонтировать крышку капота.

Порядок затяжки головки ЗИЛ-130

Если смотреть сверху, заворачивать болты начинают от центра, двигаясь против часовой стрелки по расходящейся спирали. Для наглядности порядок затяжки ГБЦ ЗИЛ-130 показан на рисунке ниже.

Подобная последовательность позволяет обеспечить плотное прилегание сопрягаемых поверхностей и снизить риск возникновения остаточных напряжений в конструкции. В том же порядке рекомендуется ослаблять болты при демонтаже узла.

Порядок и момент затяжки ГБЦ ЗИЛ-130 одинаков для обеих головок блока, зеркально расположенных на V-образном моторе. Лишь после того, как все указанные операции завершены, приступают к установке впускного коллектора, так называемого паука, и дополнительного оборудования.

Автомобилистам на заметку

В заключение несколько дельных советов, полезных и для начинающих автослесарей, и для опытных специалистов по ремонту техники:

- Не пытайтесь выучить порядок затяжки головки блока ЗИЛ-130 наизусть.

Ошибки случаются со всеми, даже с теми, у кого хорошая память. Лучше держать необходимую информацию под рукой и проверить данные перед началом работ.

Ошибки случаются со всеми, даже с теми, у кого хорошая память. Лучше держать необходимую информацию под рукой и проверить данные перед началом работ. - Не используйте при ремонте двигателя пневматические или электрические гайковерты. При работе такого оборудования создаются значительные ударные нагрузки.

- Не превышайте указанный в инструкции момент затяжки головки ЗИЛ-130. Вы можете повредить деталь или сорвать резьбу в блоке.

Если в вашем распоряжении нет необходимых инструментов, воспользуйтесь услугами специально оборудованных мастерских.

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] =>

Указанный в инструкции по эксплуатации порядок затяжки ГБЦ ЗИЛ-130 — не пустая прихоть разработчиков. Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

[~PREVIEW_TEXT] =>

Указанный в инструкции по эксплуатации порядок затяжки ГБЦ ЗИЛ-130 — не пустая прихоть разработчиков. Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

[PREVIEW_TEXT_TYPE] => html

[~PREVIEW_TEXT_TYPE] => html

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 29.01.2021 05:30:29

[~TIMESTAMP_X] => 29.01.2021 05:30:29

[ACTIVE_FROM] => 29.01.2021 04:38:00

[~ACTIVE_FROM] => 29.01.2021 04:38:00

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => /press/articles/poryadok-zatyazhki-gbts-zil-130/

[~DETAIL_PAGE_URL] => /press/articles/poryadok-zatyazhki-gbts-zil-130/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => poryadok-zatyazhki-gbts-zil-130

[~CODE] => poryadok-zatyazhki-gbts-zil-130

[EXTERNAL_ID] => 511400389

[~EXTERNAL_ID] => 511400389

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[IBLOCK_CODE] => articles

[~IBLOCK_CODE] => articles

[IBLOCK_EXTERNAL_ID] =>

[~IBLOCK_EXTERNAL_ID] =>

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 29. 01.2021

01.2021

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_META_KEYWORDS] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_META_DESCRIPTION] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_PAGE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_META_KEYWORDS] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_PAGE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_DETAIL_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_META_TITLE] => Момент затяжки гбц ЗИЛ-130 | порядок затяжки головки ЗИЛ-130 | Opex. ru

ru

[ELEMENT_META_DESCRIPTION] => Момент затяжки ЗИЛ-130 двигатель — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

)

[FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 29.01.2021 04:38:00

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 29.04.2021 14:36:58

[~TIMESTAMP_X] => 29.04.2021 14:36:58

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] => bb54a993677d00c7337704f59ed12453

[~TMP_ID] => bb54a993677d00c7337704f59ed12453

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. opex.ru

opex.ru

[~SERVER_NAME] => www.opex.ru

)

[SECTION] => Array

(

[PATH] => Array

(

)

)

[SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Порядок затяжки ГБЦ ЗИЛ-130

[ELEMENT_CHAIN] => Порядок затяжки ГБЦ ЗИЛ-130

[BROWSER_TITLE] => Момент затяжки гбц ЗИЛ-130 | порядок затяжки головки ЗИЛ-130 | Opex.ru

[KEYWORDS] => Порядок затяжки ГБЦ ЗИЛ-130

[DESCRIPTION] => Момент затяжки ЗИЛ-130 двигатель — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

)

[IMAGES] => Array

(

)

[FILES] => Array

(

)

[VIDEO] => Array

(

)

[LINKS] => Array

(

)

[BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

)

)

Указанный в инструкции по эксплуатации порядок затяжки ГБЦ ЗИЛ-130 — не пустая прихоть разработчиков. Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

Пренебрежение требованиями технического регламента становится причиной возникновения серьезных, подчас неустранимых неисправностей. Зная это, квалифицированные специалисты, занимающиеся обслуживанием двигателей внутреннего сгорания, используют в процессе ремонта только информацию, взятую из достоверных источников.

Силовой агрегат, устанавливаемый на грузовые автомобили ЗИЛ-130 разных модификаций, надежен и неприхотлив. Особенностями традиционной для шестидесятых годов двадцатого века компоновки являются:

Порядок и момент затяжки ГБЦ ЗИЛ-130 определены при выполнении расчетов и подтверждены в ходе натурных испытаний.

Перечисленные технические решения хорошо зарекомендовали себя на практике. Разработчикам завода имени Лихачева удалось создать надежный и неприхотливый силовой агрегат, пробег которого, до капитального ремонта, составляет 500 тыс. км и более. Но это не означает, что выпускавшийся с 1962 по 2010 год движок стерпит откровенно варварское обращение. Порядок затяжки ГБЦ ЗИЛ-130 необходимо соблюдать для сохранения ресурса двигателя и достижения расчетных характеристик.

При нагреве до рабочей температуры алюминиевый сплав, из которого изготавливаются головки блока цилиндров V-образного восьмицилиндрового мотора, используемого на грузовиках популярной модели, расширяется. Если порядок и момент затяжки ГБЦ ЗИЛ-130 не соблюден, это может стать причиной прогорания прокладки головки блока, образования трещин в стенках цилиндров, каналов смазки, рубашки охлаждения. Как следствие, возникают предпосылки для утечки охлаждающей жидкости и ее попадания внутрь:

Возможно и обратное. В отдельных случаях отработавшие газы или моторное масло попадают в систему охлаждения, ухудшая отвод тепла, и двигатель перегревается. Чтобы этого не происходило, необходимо соблюдать порядок затяжки головки ЗИЛ-130, закручивая болты с усилием, оговоренным в технической спецификации.

Прежде чем приступать к работе, следует убедиться, что на сопрягаемых поверхностях отсутствуют загрязнения. Если детали ранее находились в эксплуатации, их следует очистить, используя специальный инструмент, растворители и моющие средства. Головку обязательно проверяют на плоскость и, если есть необходимость, шлифуют. После этого:

Головку обязательно проверяют на плоскость и, если есть необходимость, шлифуют. После этого:

Чтобы развить необходимое усилие не повредив ответственные детали, рекомендуется использовать:

Тяните плавно, обеспечивая равномерный момент затяжки двигателя ЗИЛ-130. Рывки и ударные нагрузки недопустимы! Целесообразно выполнять все операции, закрепив мотор на специальном стенде. Но можно, если другого выхода нет, производить ремонт без снятия силового агрегата с автомобиля. Для удобства имеет смысл демонтировать крышку капота.

Если смотреть сверху, заворачивать болты начинают от центра, двигаясь против часовой стрелки по расходящейся спирали. Для наглядности порядок затяжки ГБЦ ЗИЛ-130 показан на рисунке ниже.

Подобная последовательность позволяет обеспечить плотное прилегание сопрягаемых поверхностей и снизить риск возникновения остаточных напряжений в конструкции. В том же порядке рекомендуется ослаблять болты при демонтаже узла.

Порядок и момент затяжки ГБЦ ЗИЛ-130 одинаков для обеих головок блока, зеркально расположенных на V-образном моторе. Лишь после того, как все указанные операции завершены, приступают к установке впускного коллектора, так называемого паука, и дополнительного оборудования.

Лишь после того, как все указанные операции завершены, приступают к установке впускного коллектора, так называемого паука, и дополнительного оборудования.

В заключение несколько дельных советов, полезных и для начинающих автослесарей, и для опытных специалистов по ремонту техники:

Если в вашем распоряжении нет необходимых инструментов, воспользуйтесь услугами специально оборудованных мастерских.

Порядок затяжки ГБЦ динамометрическим ключом

Автор Павел Александрович Белоусов На чтение 4 мин. Просмотров 488

Ремонт головки блока цилиндров (ГБЦ) — важный процесс, который определяет работу двигателя и автомобиля. А затяжка ГБЦ – это один из ключевых моментов общего ремонта узла. От качественной и правильной затяжки головки блока цилиндров зависит надежная, правильная и экономная работа мотора.

На что влияет затяжка головки блока цилиндров

Подобную работу (затяжку) делают, когда проводят обратный процесс по сборке мотора автомобиля. И то, насколько правильно, надежно и крепко затянуты болты головки блока цилиндров, может сильно повлиять на работу камеры сгорания, газораспределительного механизма и мотора в целом.

И то, насколько правильно, надежно и крепко затянуты болты головки блока цилиндров, может сильно повлиять на работу камеры сгорания, газораспределительного механизма и мотора в целом.

В случае, если головка блока цилиндров затянута неправильно, или не в той последовательности, или слабо, это может повлечь за собой пробитие прокладки, которая устанавливается между ГБЦ и блоком цилиндров. После повреждения прокладки последствия трудно предсказать правильно. Чаще всего после такого вода из системы охлаждения попадает в моторное масло. Получается эмульсия, которая намного хуже моторного масла смазывает детали двигателя, а потому мотор может быстро «заклинить».

Кроме попадания воды в моторное масло, может резко снизится мощность двигателя, резко возрасти звук мотора, и т.д. В любом случае – ничего хорошего после неправильной затяжки головки блока цилиндров не будет.

Чтобы с достаточным усилием затянуть болты головки блока цилиндров, обязательно пользуйтесь специальным инструментом, в данном случае это динамометрический ключ. У него есть специальная шкала, которая позволит определить усилие, с которым нужно делать затяжку болтов ГБЦ. Для каждого мотора существуют свои параметры затяжки, их узнаете из руководства по ремонту мотора данной машины.

У него есть специальная шкала, которая позволит определить усилие, с которым нужно делать затяжку болтов ГБЦ. Для каждого мотора существуют свои параметры затяжки, их узнаете из руководства по ремонту мотора данной машины.

Далее мы постараемся подробно объяснить и продемонстрировать на фото ключевые моменты, как правильно и надежно затянуть болты головки блока цилиндров, чтобы обеспечить надолго надежную и правильную работу двигателя автомобиля.

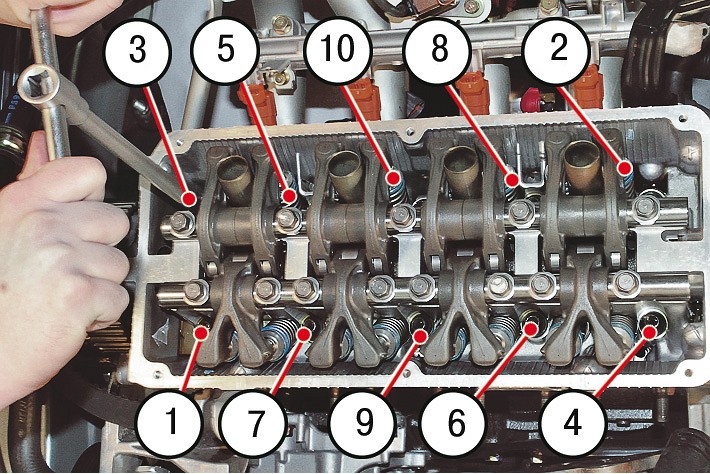

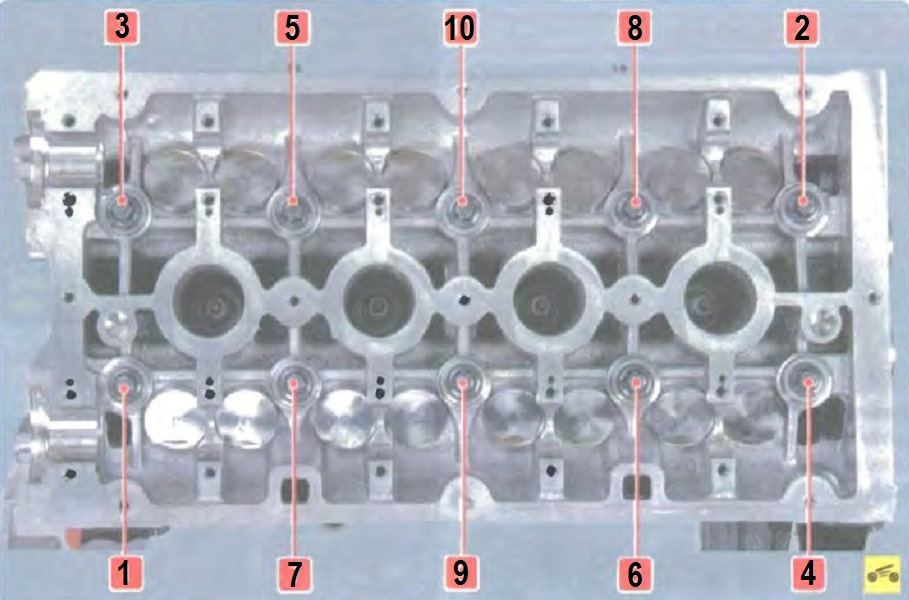

Инструкция по затяжке болтов ГБЦ

Как уже упоминалось выше, для затяжки головки блока цилиндров пользуемся исключительно динамометрическим ключом. Рожковым или накидным ключами невозможно затянуть ГБЦ с нужным усилием, даже если воспользоваться дополнительными инструментами, ломиком или трубой.

Находящийся возле ручки динамометр показывает, какое усилие было применено при затяжке, а это требование должно быть выполнено точно. Допускается небольшое отклонение от требований, порядка 0,5 кг/м.

После того как взяли динамометрический ключ, запомните второе требование – порядок затяжки болтов (гаек) головки блока цилиндров. Порядок представляет собой определенную схему, которую нужно неукоснительно выполнять.

Порядок представляет собой определенную схему, которую нужно неукоснительно выполнять.

Первыми затягиваются центральные гайки (болты), а потом постепенно переходим к краю ГБЦ.

Существует несколько схем затяжки головки, и все они правильные. Главное — соблюдать «железное» правило: затягивать болты (гайки) парами от центра к краям. И не старайтесь сразу затягивать полностью, так можно перекосить головку. Затяжку проводите в три этапа: сначала болты (гайки) слегка подтяните, потом сильно подтяните, а затем окончательно сильно затяните. Для первой затяжки динамометр ключа выставите в положение 3 кг/м, дальше-больше. Промежуточная затяжка должна быть «озвучена» характерным потрескиванием. Этот звук означает, что гайка (болт) дотянут правильно. Опытные слесари рекомендуют делать затяжку болтов (гаек по диагонали).

После этого окончательно затяните ГБЦ, и мотор можно эксплуатировать. Динамометрический ключ выставляется в максимальное положение, которого требует руководство по ремонту данного автомобиля.

Важно! После щелчков, при окончательной затяжке, тянуть болты (гайки) дальше нельзя! Это приведёт к срыву резьбы.

После затяжки головки блока цилиндров дайте ей «отстояться». Чтобы не терять зря время, можно пока прикрутить коллектора, и другое снятое при разборке оборудование, натянуть цепь и т.д. Подождав 30-40 минут, сделайте контрольную затяжку.

Дело в том, что прокладка, которая ставится между головкой блока цилиндров и самим блоком двигателя, имеет свойство «усаживаться», т. е заполнять неровности и канавки, которые есть на поверхностях ГБЦ и блока, хотя невооруженным глазом они не заметны. Если контрольную затяжку проигнорировать, то в скором будущем прокладку «продавит», и ремонт двигателя придется повторить.

И еще! После небольшого пробега на отремонтированном двигателе (не более 100 км), следует еще раз подтянуть болты (гайки ГБЦ), это нужно обязательно сделать, потому что «на горячую», т. е прогреется, прокладка может еще раз «усесться».

Вот и все инструкции, которые помогут автолюбителю самостоятельно затянуть головку блока цилиндров автомобиля. Главное — не перепутать последовательность затяжки и не допускать рывков при работе динамометрического ключа.

Если следовать нашим советам, то затяжка головки блока цилиндров автомобиля пройдет быстро, сэкономит вам деньги (не придется обращаться на СТО) и обеспечит долгую и надежную работу двигателя автомобиля.

Ещё кое-что полезное для Вас:

Видео: Затяжка ГБЦ

>

Порядок затяжки ГБЦ ЯМЗ 236

Порядок затяжки гбц ямз 236 и усилие производится с помощью динамометрического ключа. Помимо прижатия прокладок. Необходимо учитывать просадку гильз. При неравномерной затяжке. Большая вероятность того что на гильзы будет оказываться неравномерная нагрузка. Одна гильза прижмется сильнее. Другая слабее. В результате одна из гильз просядет.

Содержание статьи:

Cнятие головки ямз 236

Cнятие головки начинается с откручивания водяного коллектора. Впускного коллектора. Топливные трубки. При их снятии необходимо фиксировать удлинители топливных форсунок. Они откручиваются от форсунок. И теряют герметичность. При последующей установке. Возможно просачивание топлива в картер двигателя. Осторожно необходимо откручивать трубку обратки топлива.

Возможна утечка как из под гайки трубки . Так и из под штуцера. Который вворачивается в блок. Особенно необходимо быть острожным при откручивании трубки обратки с форсунок. Трубка лопается в основании штуцера. Если резко провернуть ключ. После того как удалены все трубки. Откручиваются и вынимаются форсунки. Кронштейны коромысел прикручены болтами.

Снятие штанг толкателей может привести к неприятному моменту. Если неосторожно вытаскивать штангу . И она выскочит из рук. То провалиться в картер двигателя . Достать её будет очень тяжело. Многие оставляют штангу там. Она особенно не помешает работе двигателя. Если займет нейтральное положение. Поэтому выниматься штанга должна аккуратно.

Многие оставляют штангу там. Она особенно не помешает работе двигателя. Если займет нейтральное положение. Поэтому выниматься штанга должна аккуратно.

Гайки крепления головки желательно откручивать с одним усилием. При помощи динамометрического ключа. Головка массивная. Ослабление одних гаек приведет к увеличению нагрузки на другие. Это может вызвать как просадку гильз. Так коробление самой головки. Лучше открутить её в два приема. Установив на ключе нагрузку в 140 Н*м.

Проверка посадки гильз и плоскости головки

Головка снята. Её необходимо отчистить от нагара. Промыть. Тоже самое необходимо сделать с плоскостью гильз и блока. Важно отчистить поверхности тщательно. Что бы произвести проверку плоскости головки на возможный изгиб. И проверить блок на просадку гильз. Для двигателей ЯМЗ это очень актуальная тема. Гильзы проседают в свои посадочных местах. И проседают на только друг относительно друга. Они садятся на один бок . это практически не видно на глаз.

Линейка хорошо позволяет увидеть, как сидят гильзы. Лечат эту проблему по разному. Все зависит от того на сколько сильно произошла просадка. Иногда помогает установка дополнительного кольца по верхнюю кромку гильзы. Которая упирается в блок двигателя. У кого то получается выровнять гильзу у кого то нет. Лучше это сделать на ремзаводе при помощи расточного станка. Есть специальные приспособления по выравниванию посадочных мест не снимая и не разбирая двигатель до конца.

Посадка гильз в первую очередь влияет на прорыв газов из камеры сгорания. Газы попадают в водяную рубашку. И через расширительный бачок наружу. Или скапливаются в верхней точке водяного коллектора. Образуют воздушную пробку. Первое что происходит. Перестаёт нагреваться радиатор печки. Так пробки газов не позволяют циркулировать жидкости. При э том мотор хорошо работает и не выбрасывает охлаждающую жидкость из расширительного бачка. Это как бы первый звонок. снова придётся снимать головку блока цилиндров. Поэтому лучше сразу проверить перепады и наклон гильз. Для этого можно воспользоваться специальной линейкой. Что бы потом не делать двойную работу.

Поэтому лучше сразу проверить перепады и наклон гильз. Для этого можно воспользоваться специальной линейкой. Что бы потом не делать двойную работу.

Установка прокладки

Если с плоскостями всё нормально головки после ремонта можно ставить на место. Предварительно устанавливается прокладка головки блока. На турбированных двигателях помимо основной прокладки предусмотрены фторопластовые кольца. Но их можно установить и на обычные двигателя. Эти кольца помогают выровнять возможные небольшие неровности при посадке гильз. И неровности головки блока. Кольца эти ставятся внутри прокладки . Для этого в кольцах предусмотрен паз по наружной стороне. Его необходимо расширить. Сделать это можно с помощью отвертки. Кольцо вставляется в прокладку.

И затем прокладка со всеми кольцами устанавливается на блок двигателя. При установке прокладки необходимо проверить правильность её установки. Если головка стоит правильно. Отверстия под масляные каналы совпадают с каналами. Луче лишний раз в этом убедиться.

Луче лишний раз в этом убедиться.

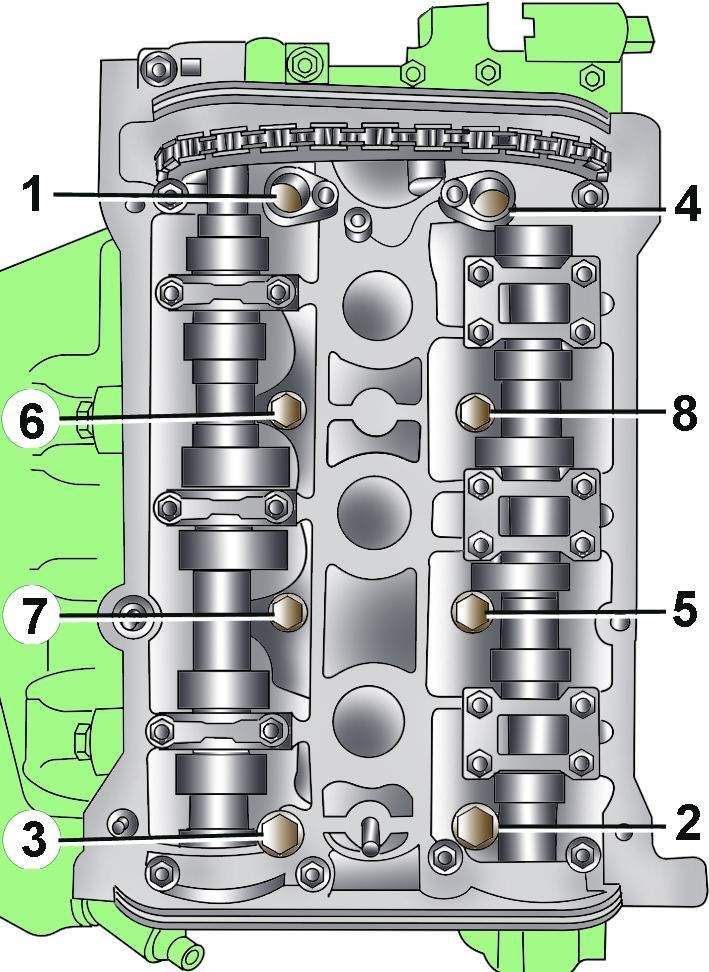

Затяжка головки

Порядок затяжки ГБЦ ЯМЗ 236 предусматривает схема затяжки. То есть затяжка происходит по порядку предусмотренной в схеме. Согласно номерам

Этапы протягивания ГБЦ

Первый раз болты необходимо затягивать от руки. Чтобы головка равномерно выровнялась по плоскости. Усилие прилагать практически не надо. Главное чтобы гайки до крутились до плоскости головки и прижались к ней. При каждом этапе необходимо соблюдать порядок затяжки головки ЯМЗ 236.

Следующий этап необходимо производить уже с динамометрическим ключом. На необходимо выставить незначительное усилие. Скажем в 50 Н*м. Это позволит максимально выровнять плоскость головки. Относительно гильз и блока. Это усилие как бы подстраховывает. В том что головка стоит ровно. И её уже можно начинать притягивать уже с большим усилием.

140 Н*м это промежуточное усилие с которым необходимо протянуть гайки головки блока. Оно даст предварительную просадку гильз. Обтянется прокладка головки блока

Оно даст предварительную просадку гильз. Обтянется прокладка головки блока

240-260 Н*м окончательное усилие протяжки. Очень важно не делать резких усилии на ключ. А плавно проворачивать его до характерного щелчка. Лучше воспользоваться динамометрическим ключом с большим диапазоном усилий. Ключ имеет больший рычаг и им проще работать. Это усилие окончательное. Можно дать головке отстояться некоторое время и ещё раз. Проверить усилие 240-260 Н*м на гайках. До характерного щелчка. Бывает что неровно садиться шайба. Потому что на них появляются проточки от гаек.

Предосторожность при сборке

Головка протянута. Теперь можно устанавливать все на свои места. Как при снятии штанг толкателей. Так и при установке. Необходимо быть очень осторожным. Обязательно нащупать штангой её посадочное место. Оно представляет собой чашку. И в неё очень легко промахнуться. Штанга сама если её вставлять, не придерживая. в чашку не попадет. А провалится в картер двигателя. После того штанги встали на свои места. Прикручиваются кронштейны коромысел вместе с коромыслами. Форсунки крепятся кронштейнами.

После того штанги встали на свои места. Прикручиваются кронштейны коромысел вместе с коромыслами. Форсунки крепятся кронштейнами.

Топливные трубки на слив обратки. Необходимо прикручивать аккуратно. Желательно поставить новые уплотнительные шайбы. С новыми шайбами трубки не будут прокручивать при затяжке штуцера. Даже небольшой проворот на форсунке грозит тому что трубка лопнет. При затягивание штуцера трубки в саму головку необходимо убедиться, что затянут штуцер. И при затягивании гайки трубки. Его необходимо придерживать. Чтобы не повредить резьбу. Это соединение очень часто приносит проблему. С подтеканием топлива. Которое попадет в поддон. После чего увеличивается уровень масла в двигателе.После установки всех коллекторов необходимо провести регулировку клапанов.

Проверка герметичности топливных трубок

Перед тем как закрыть клапанную крышку. Следует завести двигатель. Для того чтобы проверить утечку топлива. Смотреть необходимо на все места соединения трубки обратного топлива. Так же смотреть необходимо на все места соединения трубки обратного топлива. Так же необходимо проверить соединения между форсункой и удлинителем. При не правильной затяжке трубок высокого давлении. Проворачивается удлинитель в корпусе форсунки. В результате корпус лопается. Трещина очень мелкая её трудно увидеть. Но топливо через неё будет просачиваться. Это заметить можно.

Так же смотреть необходимо на все места соединения трубки обратного топлива. Так же необходимо проверить соединения между форсункой и удлинителем. При не правильной затяжке трубок высокого давлении. Проворачивается удлинитель в корпусе форсунки. В результате корпус лопается. Трещина очень мелкая её трудно увидеть. Но топливо через неё будет просачиваться. Это заметить можно.

При работающем двигателе полость головки быстро наполняется маслом. Если не хватило времени все внимательно осмотреть двигатель лучше заглушить . Дождаться пока масло стечет. И снова завести мотор. Процедура не очень приятная. Но после сборки может поднимать уровень масла. Это от того что в него попадает топливо. И попадает оно туда как раз из этих мест. Поэтому лучше сразу лишний раз убедиться.

Если все нормально можно закрывать крышку. При затяжке крышки усилие большое прилагать ненужно. Так как можно выдавить прокладку. Перед установкой обязательно нужно убедиться что прокладки сидит в пазах правильно. Чтобы избежать лишних проблем с подтеканием масла. Установка ГБЦ ЯМЗ на этом закончена . Осталось завести мотор и проверить возможные подтекания . Охлаждающей жидкости. Масла из под прокладки крышки. Порядок затяжки ГБЦ ЯМЗ 236 и усилие с которой она протягивается влияют на дальнейшую работу двигателя. Поэтому важно сделать всё правильно.

Чтобы избежать лишних проблем с подтеканием масла. Установка ГБЦ ЯМЗ на этом закончена . Осталось завести мотор и проверить возможные подтекания . Охлаждающей жидкости. Масла из под прокладки крышки. Порядок затяжки ГБЦ ЯМЗ 236 и усилие с которой она протягивается влияют на дальнейшую работу двигателя. Поэтому важно сделать всё правильно.

Затяжка ГБЦ д 260 на тракторе МТЗ 1221

Затяжка ГБЦ на двигателе д 260 устанавливаемого на тракторе МТЗ 1221 производится после снятия установки головки блока или периодической протяжки. Которую необходимо производить регулярно после каждых 1000 моточасов пробега трактором.

Содержание статьи:

Причины снятия ГБЦ

- Естественно при проведении капитального ремонта двигателя приходится разбирать его весь. Естественно снимаются и потом устанавливаются головки блока цилиндров.

- Одна из распространенных причин по которым приходится снимать гбц это замена прокладки головки блока из-за прорыва газов.

Прогорают прокладки как правило потому что ослабляется усилие затяжки головки крепежными болтами. Болты головки блока необходимо периодически протягивать. Двигателя МТЗ очень надежные. Но происходит изменение температуры при эксплуатации двигателя. Он то нагревается. то охлаждается. Соответственно крепежные болты испытывают нагрузки. Растягиваются сами болты, просаживаются посадочные места под головками болтов. Меняется свойства прокладки головки блока. Она сжимается и также просаживается. В результате чего выхлопные газы находят слабые места. И как следствие начинают прорываться. А из за большой температуры газов прокладка прогорает. Даже при нормальной эксплуатации трактора без перегрева и работы на повышенных оборотах. Имеет место прорыва газов. Головку необходимо регулярно протягивать.

Прогорают прокладки как правило потому что ослабляется усилие затяжки головки крепежными болтами. Болты головки блока необходимо периодически протягивать. Двигателя МТЗ очень надежные. Но происходит изменение температуры при эксплуатации двигателя. Он то нагревается. то охлаждается. Соответственно крепежные болты испытывают нагрузки. Растягиваются сами болты, просаживаются посадочные места под головками болтов. Меняется свойства прокладки головки блока. Она сжимается и также просаживается. В результате чего выхлопные газы находят слабые места. И как следствие начинают прорываться. А из за большой температуры газов прокладка прогорает. Даже при нормальной эксплуатации трактора без перегрева и работы на повышенных оборотах. Имеет место прорыва газов. Головку необходимо регулярно протягивать. - Перегрев двигателя вше допустимой температуры особенно сильно ускоряет процесс ослабления затяжки головки блока цилиндров. Помимо проблем с прокладкой может возникнуть проблема с геометрией самой головки.

Также возникает возможность образования трещин как в головке так и гильзах блока цилиндров. Это вызывает утечку охлаждающей жидкости.

Также возникает возможность образования трещин как в головке так и гильзах блока цилиндров. Это вызывает утечку охлаждающей жидкости.

Установка прокладки ГБЦ

Перед тем как устанавливаются головки требуется установить прокладку головки блока. Предварительно следует очистить посадочные места головки и блока цилиндров от грязи и остатков старой прокладки. Очищать поверхность необходимо при помощи ножа. Он не сможет нанести глубоки риски и повредить поверхности.

Нельзя очищать поверхность нождачной бумагой или металлической щёткой при помощи болгарки. При их использовании легко счистить участки поверхности на недопустимую глубину. Что соответственно приведет к последующему прорыву газов.

На подготовленную поверхность устанавливается прокладка головки блока. Прокладка устанавливается одна под две головки либо идут раздельные под каждую головку. После установки прокладки необходимо проверить совпадение масляных каналов.

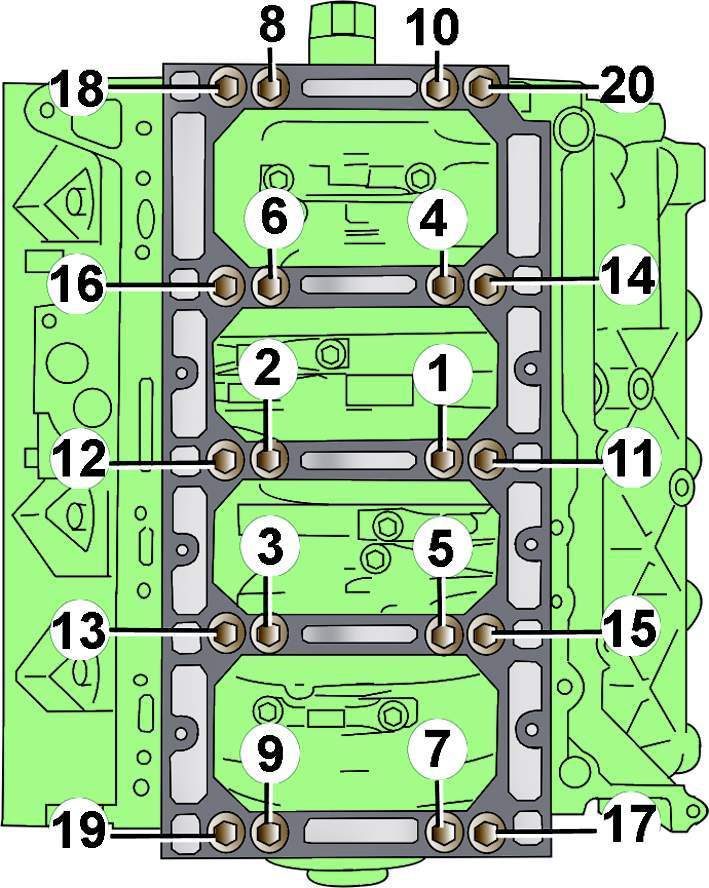

Порядок затяжки ГБЦ д 260

Порядок затяжки болтов ГБЦ д 260 осуществляется согласно схемы затяжки. Каждая головка притягивается отдельно. Но лучше затяжку производить синхронно. Поочередно меняя этапы. Потому что это позволит равномерно прижать прокладку. случае если используется одна прокладка под две головки

Каждая головка притягивается отдельно. Но лучше затяжку производить синхронно. Поочередно меняя этапы. Потому что это позволит равномерно прижать прокладку. случае если используется одна прокладка под две головки

Схема затяжки ГБЦ д 260

Момент затяжки гбц д 260

Затяжка болтов гбц д 260 производится в несколько этапов.

- Все болты притягиваются без усилия до контакта головок болтов с поверхностью ГБЦ. На этом этапе следует убедиться что головка сидит равномерно.Так как не должно быть перекоса головки.

- Второй этап затяжки следует произвести при помощи динамометрического ключа. Устанавливается усилие 50 Н*м. Болты притягиваются с этим усилием согласно схемы затяжки

- Третий этап затяжка производится с усилием 170 Н*м

- Четвертый этап устанавливается усилие 240 Н*м

После того как затяжка завершена с финальным усилием. Следует подождать некоторое время не менее полу часа. Потому что необходимо дать возможность прокладке просесть. И осуществить проверку затяжки с усилием 240 Н*м. Все этапы затяжки производятся согласно схемы затяжки.

После завершения работ по затяжке ГБЦ необходимо установить коромысла и произвести регулировку клапанов. зазоры клапанов обязательно изменятся. И их необходимо регулировать заново.

Момент затяжки гбц МТЗ 82 и МТЗ 80.Схема протяжки головки МТЗ 82

Тракторные двигатели МТЗ оснащаются съемной головкой, которая устанавливается на блоке цилиндров и крепится болтами. От корректности установки деталей и соблюдения момента затяжки ГБЦ МТЗ зависит надежность работы силового агрегата. При прорыве выхлопных газов или охлаждающей жидкости снижается мощность, разрушаются компоненты поршневой группы и газораспределительного механизма мотора.

Во всех тракторных двигателях МТЗ имеется съемная головка.

Важность правильной затяжки ГБЦ

Головка блока удерживается на картере болтами, которые равномерно распределяют усилие сжатия деталей, предотвращая разрушение прокладки раскаленными газами. Для обеспечения равномерности контакта предусмотрена затяжка болта динамометрическим ключом, резьбовые соединения закручиваются по схеме, заложенной разработчиком силового агрегата. Установленная между головкой и блоком прокладка при затяжке деформируется, обеспечивая герметичность линии стыка.

При превышении момента затяжки происходит деформация болта и резьбы, нарезанной в теле блока. Из-за растяжения стержня соединительной детали нарушается равномерность сопряжения плоскостей головки и блока, что приводит к пробою прокладки потоком газов. Аналогичная проблема возникает, если затянуть болты крепления головки цилиндров к блоку с недостаточным усилием.

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Подготовка стягиваемой поверхности блока и головки.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии. При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня.

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Нормативное усилие не должно превышать 60 Н/м, при повышенном сопротивлении вращению необходимо найти причину неисправности.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Установка прокладки и гбц на блок.

Перед монтажом прокладки рекомендуется повторно проверить выступ верхнего бурта гильз цилиндров. На атмосферном дизеле допустимое значение лежит в диапазоне 0,065-0,165 мм, на версии с наддувом — 0,05-0,11 мм. Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

Затем поверх прокладки укладывается головка блока, в отверстия вставляются болты, которые затем затягиваются динамометрическим ключом. Для обеспечения качества соединения требуется использовать новые болты, поскольку старые детали деформируются при затяжке и в процессе работы дизеля. На резьбовую часть наносится тонкий слой моторного масла, болты заворачиваются в отверстия от руки.

Порядок затяжки ГБЦ и усилие затяжки

Крепежные болты затягиваются динамометрическим инструментом в соответствии со схемой, приведенной в технической документации. Алгоритм затягивания болтов головки идентичен для атмосферных моторов и агрегатов, оснащенных наддувом. Предварительно крепления закручиваются с усилием 70-90 Н/м, а затем проводится второй этап фиксации с моментом 170-190 Н/м (поэтапное закручивание применяется только для версии дизеля с турбокомпрессором). Между шагами выдерживается пауза 5-6 минут, необходимая для равномерной деформации прокладки.

Порядок затяжки головки цилиндров двигателей Д-240, Д-243, Д-245

Окончательная фиксация деталей производится усилием 190-210 Н/м (атмосферная модель) или 230-250 Н/м (версии с наддувом), прилагать большее усилие категорически запрещено.

Если хотя бы 1 крепежный элемент прокручивается в теле блока или произошел обрыв стержня (или срыв головки), то потребуется демонтировать головку и восстановить резьбу. Эксплуатация мотора с поврежденным элементом крепления головки не допускается.

Контрольная, повторная обтяжка ГБЦ

Контрольная протяжка производится после обкатки силового агрегата, регламентная проверка выполняется через 1000 часов работы дизеля. Для проведения работ потребуется снять верхний защитный кожух газораспределительного механизма и демонтировать валик с коромыслами. Проверка затяжки проводится по схеме, имеющейся в инструкции по эксплуатации. Для тестирования используется динамометрический ключ, прилагаемый момент составляет 190-210 Н/м.

После проведения протяжки требуется установить на штатные места снятые детали головки цилиндров, а затем проверить корректность установки зазора между бойком коромысла и торцом стержня клапана. Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Регулировка клапанного механизма выполняется вращением винта (после отворачивания контрящей гайки) начиная с первого цилиндра (от шкива). Для корректной установки зазора поршень выставляется в положение верхней крайней точки (определяется по моменту перекрытия клапанов). После установки параметров в первом цилиндре требуется поочередно отрегулировать зазоры в оставшихся клапанах.

Порядок и момент затяжки гбц ваз 2109 как правильно затянуть

Ремонт ГБЦ нельзя назвать простой процедурой, для которой необходимы определенные навыки и некоторый опыт. Для ремонта нужны специальные инструменты. Как правило, во время этих работ меняется прокладка и регулируется момент затяжки ГБЦ: ВАЗ 2109 в нашем случае. Чтобы регулировка была выполнена правильно, нужно неукоснительно следовать инструкции. При грамотном подходе, вы благополучно проведете регулировку, добившись желаемого результата.

- повреждение ГБЦ из-за перегрева мотора;

Головка блока цилиндров - утрата герметичности прокладки головки блока цилиндров;

- пройден определенный в инструкции километраж.

Регулировка момента затяжки болтов

Для того чтобы выполнить все правильно и избежать ошибок нужно строго придерживаться определенных правил и соблюдать порядок выполнения.

Подтяжку нужно проводить только специальным динамометрическим ключом, который позволяет осуществлять контроль за моментом подтяжки.

Динамометрический ключ

Сначала, при помощи динамометрического ключа, ставим держатель в нулевое положение. Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Во время работы автомобиля, болты, которыми закреплена головка блока цилиндров, все время испытывают различные воздействия. Постоянно происходит их нагрев и остывание, что со временем приводит к разрушению структуры крепежей.

Для всех силовых агрегатов имеются конкретные правила, которых необходимо придерживаться при работе:

Важно знать!

У каждого автомобилиста должно быть универсальное устройство для диагностики своего автомобиля.

Произвести чтение, сброс, анализ всех датчиков и настройку бортового компьютера автомобиля Вы сможете самостоятельно с помощью специального сканера…

- Строго следуйте тем данным, которые указаны в практическом руководстве к ВАЗ 2109.

- Регулировка проводится только динамометрическим ключом. Применение иного приспособления не позволит выполнить правильно эту работу.

- Используйте, лишь исправные болты.

Комплект болтов для замены - Начиная работать, обязательно проверьте, в каком состоянии находятся держатели.

- Строго придерживайтесь показателей момента затяжки, рекомендованных изготовителем.

Наиважнейшие данные касающиеся регулировки, есть в аннотации к каждому конкретному авто. Вследствие этого, надо внимательно изучить и придерживаться того, что в нем написано. Во время эксплуатации транспортного средства, нужно строго соблюдать все требования производителя и систематически диагностировать авто. Правильная и отлаженная работа силового агрегата ВАЗ 2109, предотвращает надобность в регулировании держателей головки блоков цилиндров.

Так как, головка блока цилиндров ВАЗ 2109 непростой узел, то необходимо проводить ремонтные работы лишь при абсолютной уверенности в своих действиях. Строго соблюдая порядок выполнения работ. В случае обнаружения отклонения в работе мотора, немедленно проведите его диагностику. Это позволит избежать более дорогостоящих ремонтных работ.

Необходимые инструменты

- динамометрический ключ;

- штангенциркуль или линейка.

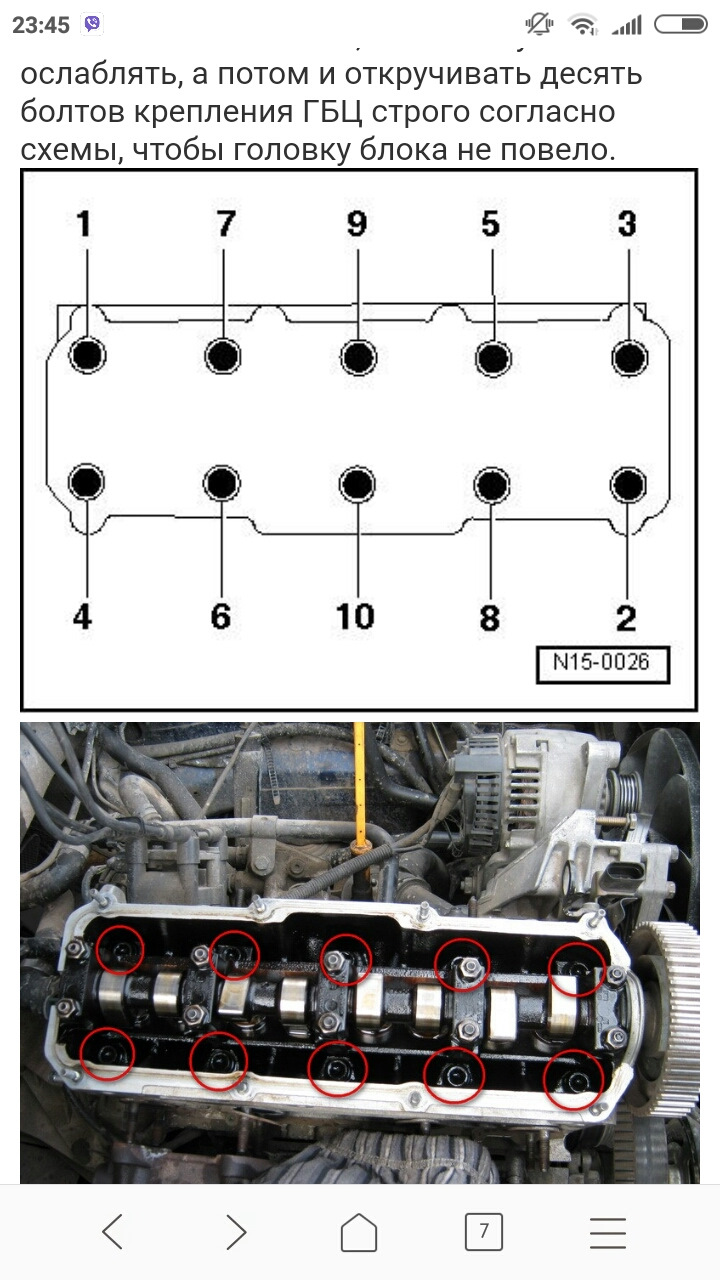

Схема затяжки

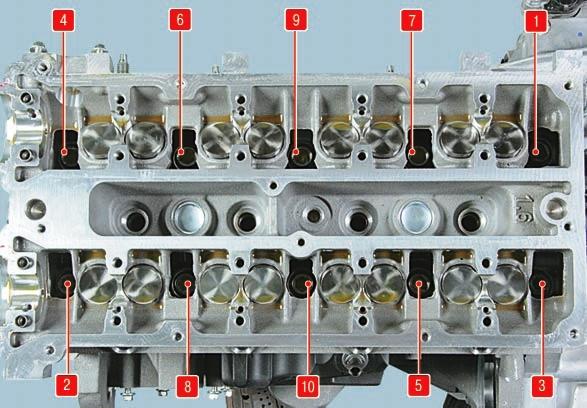

Схема затяжки ГБЦ такая же, как и на традиционных моделях и начинать нужно с центра. Проходит в четыре приёма.

Схема по которой должна проходить протяжка ВАЗ 2109

- затяжка моментом 2,0 кгс/м

- затяжка моментом 7,5 — 8,5 кгс/м

- доворачиваем на 90 градусов.

- повторно доворачиваем на 90 градусов.

Чтобы было понятней опишем подробней этой процесс:

- С помощью динамометрического ключа затягиваем болты в указанной на рисунке последовательности до 2,0 кг/см.

- Потом проходимся по второму кругу и дотягиваем до 8 кгс*м.

- Далее докручиваем на 90 градусов.

- Проходим по второму кругу, докручивая еще на 90 градусов.

Правильная подтяжка

Внимание! На 16-ти кл силовых агрегатах болты можно использовать повторно, но если их длина не более 95 миллиметров.

В ином случае он меняется. Длина меряется вместе с шайбой. Не пытайтесь заменить динамометрический ключ иным приспособлением иначе, последствия могут быть непредсказуемыми.

Что такое протяжной инструмент? | Типы протяжек

30 ноября 2019 г. | Millerbroach | Протяжка

Изготовление прецизионных деталей с помощью высококачественного протяжного инструмента. Инструменты для протяжки бывают разных стилей и применений, чтобы предоставить инновационные решения для обработки. В большинстве протяжных инструментов используются конструкции с несколькими зубьями для выполнения последовательных резов на высоких скоростях. Узнайте больше о различных доступных инструментах для протяжки и о том, как их можно использовать для создания нестандартных деталей.

Основные типы протяжных инструментов

Большинство протяжных инструментов можно разделить на две основные категории: протяжная протяжка и протяжная протяжка.В качестве альтернативы вы также можете разделить протяжки на внутренние или внешние протяжные станки.

Как протяжные, так и протяжные инструменты используют те же стратегии, что и при обработке материалов. Инструмент для протяжки должен быть достаточно коротким, чтобы выдерживать экстремальное давление, не ломаясь и не деформируясь. Протяжка может использоваться горизонтально или вертикально и обеспечивает точные разрезы, когда заготовка протягивается поперек ее зубьев.

Внутренние протяжки создают шпоночные пазы или другие внутренние отверстия для ряда отраслей и областей применения.Внутренняя протяжка — отличный способ создавать простые или сложные компоненты на высоких скоростях.

Наружные протяжки, также известные как внутренние протяжки, используются для создания внешнего контура или определенных кромок. Создавайте сборные конструкции для пластин, секций и сменных насадок с помощью этой динамической протяжной конструкции.

Компоненты протяжного инструмента

Ваш протяжной инструмент состоит из целого ряда прецизионных деталей. Чтобы создать, отремонтировать или отремонтировать вашу протяжку, качественный производитель протяжки или ремонтная служба должны детально разбираться в каждой детали.Вот некоторые из распространенных компонентов протяжки и номенклатура, с которыми должен быть знаком ваш поставщик услуг:

- Передняя направляющая

- Длина

- Задняя направляющая

- Режущие зубья

- Зубья, шаг и впадина

- Стружколом

- Стружколомы

- Угол сдвига

- Боковой рельеф

Из-за высокой скорости протяжки и большого объема протяжки зубья протяжного инструмента могут быстро повредиться или затупиться. Убедитесь, что у вас есть график планового технического обслуживания для обслуживания этих и других участков протяжного станка с высокими требованиями.Наслаждайтесь крупносерийным производством круглый год благодаря качественным ремонтным услугам.

Как работают протяжные инструменты

В зависимости от типа протяжного инструмента, который вы используете, вам будет доступен целый ряд прецизионных станков для обработки мягких и твердых материалов. Протяжка аналогична развёртыванию, формованию, фрезерованию и растачиванию и может конкурировать с каждым из этих процессов. Для высокопроизводительных приложений протяжка может быть лучшим вариантом.

В отличие от обычных процессов обработки, протяжка объединяет все три уровня режущих зубьев в один инструмент или набор аналогичных инструментов: черновое, получистовое и чистовое резание.Каждый из этих этапов обработки выполняется в быстрой последовательности, что делает протяжку популярным вариантом для объемной обработки прецизионных компонентов.

Для идеального протяжного инструмента необходим надежный протяжной станок. Выберите вертикальный, горизонтальный, цепной или токарный протяжной станок в зависимости от используемых материалов, типа протяжки, который вы хотите достичь, и вашего бюджета.

Типичное протяжное приложение

Протяжной инструмент и станок можно использовать в самых разных отраслях промышленности.В автомобильных деталях, крепежных деталях, компонентах огнестрельного оружия и в промышленном производстве обычно используются протяжки. Важно работать с ведущей протяжной компанией, которая понимает стандарты вашей отрасли и может предоставить комплексное обслуживание для всех ваших нужд.

Благодаря динамичному характеру протяжки существует множество способов специализации протяжных услуг. Независимо от того, требуется ли вам протяжка пластиковых деталей из мягкого металла или твердых металлов, настройте протяжной станок в соответствии с вашими отраслевыми спецификациями.

Качественные протяжные услуги

В Miller Broach мы специализируемся на услугах протяжных инструментов, которые включают заточку, восстановление, замену и шлифовку протяжных инструментов. Работайте с нами, чтобы получить лучший в отрасли протяжной инструмент и высокоскоростную обработку — от небольших услуг по заточке до комплексного восстановления станков. Свяжитесь с нами, чтобы узнать, как мы можем помочь вам конкурировать в вашей отрасли и обеспечить высокий уровень контроля качества с помощью долговечных и надежных протяжных инструментов.

Поделиться: Facebook Twitter Google+ LinkedIn Pinterest

Часто задаваемые вопросы о вращающейся протяжке | Все, что вам нужно знать

Что такое протяжная протяжка

Как работает протяжная протяжка

Какие формы можно протягивать

Какой материал можно протягивать

Можно ли выровнять протяжку

Существуют ли какие-либо ограничения

Скорости и подача

Нестандартные формы и размеры

Как выбрать правильный инструмент Держатель

Различные типы инструментального материала

ЧТО ТАКОЕ РОТАЦИОННАЯ ПРОБИВКА

Ротационная протяжка, иногда называемая качающейся протяжкой, существует уже более 100 лет и представляет собой чрезвычайно быстрый и точный метод обработки внутренних и внешних форм, таких как шестиугольники, квадраты и шлицы.

В отличие от обычных протяжных и вытяжных протяжек, вращающееся протяжное устройство позволяет производить чрезвычайно точные формы многоугольника в глухих или сквозных отверстиях на любом токарном станке, фрезерном станке или обрабатывающем центре без необходимости выполнения дополнительных операций. Этот метод обработки прецизионных форм становится все более популярным в медицине и авиакосмической промышленности.

Это операция с низким нагревом, поэтому вы не рискуете повредить детали во время процесса протяжки, что является еще одной причиной, по которой аэрокосмическая промышленность перешла на применение ротационной протяжки в отличие от операций электроэрозионной обработки с вторичной проволокой.

Преимущества ротационной протяжки многочисленны:

- Очень быстро и точно

- Вторичные операции не требуются

- Без регулировки для минимального времени настройки

- Относительно недорогая оснастка

- Работает на любом токарном станке, фрезере или VMC

- Отличное качество отделки

- Сокращение времени обработки = большая прибыль

КАК РАБОТАЕТ РОТАЦИОННАЯ ВЫТЯЖКА

Весь процесс прост, как просверлить отверстие! Требуется всего два предмета:

- Держатель вращающегося протяжного инструмента Polygon Solutions

- Ротационный протяжной инструмент (шестигранник, квадрат, Torx, зубчатый венец и т. Д.)

Ротационная протяжка может выполняться на любом токарном станке с ЧПУ или ручным управлением, фрезерном станке, винторезном станке, VMC или токарном центре.

ПОДГОТОВКА ДЕТАЛИ

Чтобы успешно заполнить внутренние формы, необходимо выполнить несколько шагов.

- Сначала необходимо просверлить пилотное отверстие. Пилотное отверстие должно быть немного больше малого диаметра формы и немного глубже, чем глубина протяжки формы. Если вы протягиваете глухое отверстие, прочтите: Протяжка глухого отверстия

- Во-вторых, вам нужно будет добавить фаску к пилотному отверстию. Фаска должна быть немного больше основного диаметра формы.

Для протяжки наружной протяжки вам потребуется:

- Поверните стержень немного ниже основного диаметра формы

- Добавьте вводную фаску и на обратной стороне области, которую нужно протянуть; и

- Добавьте поднутрение 0,0625 дюйма в конце формы

КАК РАБОТАЕТ ПРОЦЕСС

Держатель вращающегося протяжного инструмента — вот что позволяет этому процессу работать. Держатель смещен на 1 градус от средней линии стержня, что позволяет протяжке входить в деталь под углом, разрезая только одну часть формы за раз.Протяжка подается в деталь, и полная форма вырезается за один проход. Ротационная протяжная насадка имеет задний конус, предотвращающий врезание протяжки в заготовку во время подачи протяжки в пилотное отверстие.

По мере разреза протяжки материал скручивается отдельными сколами. Эти стружки можно оставить на дне отверстия или удалить с помощью того же сверла для пилотного отверстия. Для наружных форм рекомендуется сделать поднутрение на конце формы, чтобы стружка отпадала, когда протяжка достигает желаемой глубины.

Изображение протяжки на токарном станке

Иллюстрация протяжки ротационной протяжки на фрезере

КАКИЕ ФОРМЫ МОЖНО БЫТЬ НАШИВАННЫМИ

Polygon Solutions предлагает самый большой выбор форм, которые можно протягивать с помощью вращающейся протяжки. Несмотря на некоторые ограничения, большинство форм диаметром менее 2 дюймов можно успешно протянуть с помощью наших инструментов.

Polygon предлагает стандартные размеры, а также нестандартные размеры, выполненные в соответствии с вашими требованиями.Некоторые распространенные формы: шестиугольник, квадрат, прямоугольник, Torx, зубчатый, эвольвентный шлиц, шпоночный паз, одинарный и двойной D, J500, Rosan, двойной квадрат и 12-гранный (двойной шестигранник).

Если у вас есть распечатка, которую вы хотите, чтобы компания Polygon Solutions процитировала, отправьте ее нам по электронной почте или факсу.

КАКОЙ МАТЕРИАЛ МОЖЕТ БЫТЬ РОТАЦИОННО-ЗАМАШЕННЫМ

Идеально подходят такие материалы, как алюминий, латунь и низкоуглеродистая сталь. Однако благодаря развитию порошковых металлических сталей, таких как PM M-4 и PM T-15, ротационная протяжка оказалась успешной для таких материалов, как титан, нержавеющая сталь серий 300 и 400 и инконель.

Другие материалы, которые можно протягивать, включают: 4140, 416, 17-4, 1144, никель, бронзу, акрил, медь, чугун и многие другие.

Покрытия, такие как TiN, TiCN, TiAlN и Alcrona Pro, также могут быть полезны для определенных материалов. Alcrona Pro — это предпочтительное покрытие для вращающихся протяжек.

Если у вас есть какие-либо вопросы относительно обрабатываемой стали, позвоните нам по телефону 239-628-4800, и мы поможем вам.

ВЫРАВНИВАНИЕ ПРОЙКИ

Polygon Solutions имеет инновационный инструмент для выравнивания, который адаптируется к нашему держателю инструмента, что упрощает выравнивание формы.Тормоз выравнивания Polygon позволяет вам сориентировать протяжку или выбрать время для ее совмещения с другим элементом вашей детали.

Этот инструмент выравнивания также позволяет нарушить обычные границы и ограничения! Например, если вам нужно протянуть форму к отверстию с плоским дном, где вы не можете предварительно просверлить глубже, чем вам нужно протянуть, этот инструмент для выравнивания позволяет протягивать детали по секциям. То есть вы можете протянуть наполовину вниз, вытащить и удалить стружку с предварительным укропом, а затем вернуться в то же отверстие, сохраняя ту же ориентацию, и довести форму до плоского дна.

Эти инструменты выравнивания также можно использовать для выравнивания нескольких проходов. Самым большим ограничением является высота формы зуба. Компания Polygon Solutions решила эту проблему, выполнив черновую и чистовую протяжку для получения зуба большего размера на зубчатом или эвольвентном шлице.

Другой способ использования этого выравнивающего тормоза — это когда ваша форма требует предварительного фрезерования. Если вы протягиваете квадратную форму и просто не можете предварительно просверлить пилотное отверстие большого размера, потому что клиенту нужны полностью плоские стороны, вы можете предварительно фрезеровать квадрат, а затем закончить форму с помощью наших вращающихся протяжных инструментов.

Вот видео, показывающее, как работает инструмент торможения центровки:

ОГРАНИЧЕНИЯ РОТАЦИОННОЙ ПРОБИВКИ

Хотя ротационная протяжка — прекрасный способ изготовления внутренних и внешних форм, у него есть некоторые ограничения. Однако Polygon Solutions нашла способ преодолеть большинство этих ограничений. Самое большое ограничение — глубина. Обычно максимальная глубина составляет 1,75 дюйма. Во-вторых, это большой диаметр, который не должен превышать 2 дюйма.

ТИПОВЫЕ СКОРОСТИ И ПОДАЧА

Скорость и подача зависят от многих факторов, таких как форма, размер, материал, диаметр предварительного сверления и другие.Большинство приложений будут падать где-то между 500-700 об / мин при скорости подачи от 0,001 дюйма до 0,003 дюйма на оборот (IPR).

РЕКОМЕНДУЕМЫЕ СОВЕТЫ

Хорошей практикой является зацепление детали со шпинделем, вращающимся со скоростью 50-100 об / мин при скорости подачи от 0,001 дюйма до 0,002 дюйма IPR, пока вы не достигнете глубины около 0,020 дюйма или когда вы очистите область фаски. После этого вы можете соответственно увеличить скорость вращения и скорость подачи. Это предотвратит проскальзывание протяжки на поверхности фаски, что может привести к появлению неприглядных следов от инструмента, входящего в деталь.Этот процесс также снизит риск выкрашивания или поломки протяжки, что может снизить стойкость инструмента.

* Никогда не ускоряйте выход из детали, также подавайте со скоростью от 0,010 дюйма до 0,020 дюйма IPR.

ТАМОЖЕННЫЕ ФОРМЫ И РАЗМЕРЫ

Polygon Solutions может изготовить вращающуюся протяжку на заказ в соответствии с вашим принтом или спецификациями. Шестигранные или квадратные формы нестандартного размера обычно могут быть отправлены в тот же или на следующий день. Заказные формы, такие как зубцы или эвольвенты, обычно могут быть отправлены в течение 10 дней.

Polygon Solutions предлагает 4 типа держателей вращающихся протяжек . Вам следует выбрать держатель инструмента, который соответствует вашему диапазону ожидаемых размеров протяжки. Например, если вы протягиваете в основном небольшие формы менее дюйма, то 8-миллиметровый держатель инструмента серии GT идеально подойдет вам. Если вы планируете протягивать формы размером более ½ дюйма, вам понадобится держатель Polygon Heavy Duty серии HT.

- Держатель микроинструмента

- Держатель инструмента швейцарского типа для швейцарских станков

- Идеально подходит для небольших форм:.От 030 до 0,250 дюйма

При заказе обязательно указывайте размер хвостовика протяжки, соответствующий вашему держателю.

Используйте приведенную ниже таблицу, чтобы определить размер хвостовика для заказа.

| Держатель инструмента | Диаметр хвостовика протяжки | Общая длина хвостовика протяжки | Размер протяжки |

| Держатель микроинструмента | 8 мм | 28 мм | Микро-протяжки |

| Держатель инструмента GT 8 мм | 8 мм | 1.25 ” | Протяжки 8 мм |

| Держатель инструмента серии GT 1/2 ” | .500 ” | 1,75 дюйма | Протяжки 1/2 ″ |

| Держатель инструмента для тяжелых условий эксплуатации | .750 ” | 2,75 дюйма | 3/4 ″ протяжки |

Выбор правильной инструментальной стали имеет решающее значение для успеха вашей операции протяжки ротационным способом. Polygon Solutions предлагает следующие инструментальные стали:

M-2 High Speed Steel идеально подходит для обработки алюминия, латуни и других низкоуглеродистых сталей.

M-42 — это быстрорежущая сталь с 8% кобальта, рекомендованная для 4140 и для различных операций долбления и штамповки.

ПМ М-4 — это порошкообразный металл со сверхмелкозернистой структурой, обеспечивающий высокую износостойкость и рекомендуемый для нержавеющей стали.

PM T-15 также представляет собой металлический порошок с мелким зерном и рекомендуется для более твердых и экзотических материалов, таких как инконель или титан.

Если вам нужна рекомендация о том, какой материал лучше всего подходит для вашего применения, пожалуйста, свяжитесь с нашим техническим персоналом по телефону 239-628-4800 доб 701.

Как работает ротационная протяжка от Polygon Solutions

Как работает ротационная протяжка

Питер Бэгвелл

2017-10-08T07: 19: 56-04: 00

Ротационная протяжка — это прецизионный метод изготовления внутренних многоугольников с очень высокой скоростью . Вся операция может быть завершена в течение нескольких секунд и позволяет создавать формы с точностью до 0,0005 ″ или лучше , экономя время, деньги и ресурсы вашей компании.