Вкладыши для двигателя – детали критические

На первый взгляд вкладыши – это просто штамповка. Но впечатление обманчиво: подшипники скольжения представляют собой высокотехнологические изделия из сложного композитного материала, имеющие специфическую геометрию и точные размеры. И, что немаловажно – они являются критическими деталями двигателя, отказ которых ведет к его остановке и очень дорогому ремонту…

Функции подшипников

Вращающиеся компоненты двигателей внутреннего сгорания оборудованы подшипниками скольжения, которые выполняют разные функции:

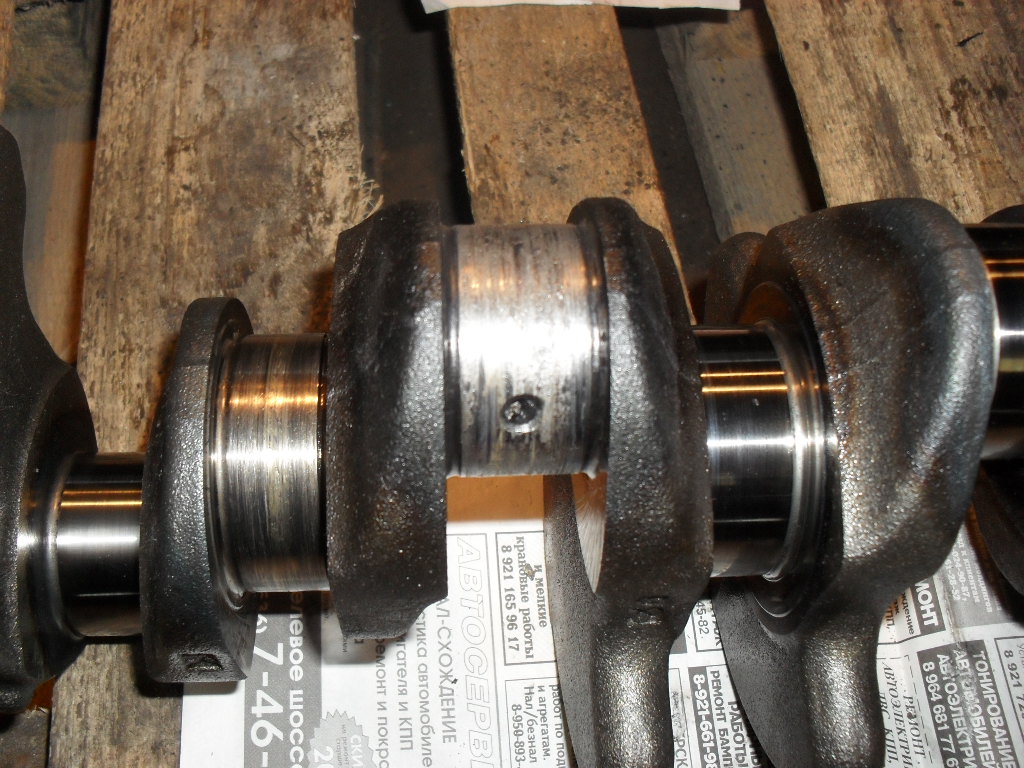

• коренные вкладыши поддерживают коленчатый вал и обеспечивают его вращение. Устанавливаются в блоке цилиндров. Каждый вкладыш состоит из верхней и нижней половин. На внутренней поверхности верхней половины, как правило, есть канавка для смазки и отверстие для подачи масла.

• шатунные вкладыши обеспечивают вращение шейки шатуна, который, в свою очередь, вращает коленвал. Устанавливаются в нижней головке шатуна.

Устанавливаются в нижней головке шатуна.

• упорные кольца предотвращают осевое движение вала. Часто упорные кольца являются частью одного из коренных вкладышей – такие комбинированные подшипники называются буртовыми или фланцевыми вкладышами.

• втулки верхней головки шатуна обеспечивают вращение поршневого пальца, соединяющего поршень с шатуном.

• вкладыши распредвала поддерживают распредвал и обеспечивают его вращение. Устанавливаются в верхней части головки блока цилиндров (или в блоке цилиндров – у двигателей с нижним расположением распредвала).

Биметаллические (а) и триметаллические подшипники

со свинцовистым покрытием (б, в)

Подшипники скольжения смазываются моторным маслом, постоянно подающимся к их поверхности и обеспечивающим гидродинамический режим трения.

Непосредственный контакт между трущимися в гидродинамическом режиме поверхностями отсутствует – благодаря масляной пленке, которая образуется в сходящемся зазоре (масляном клине) между поверхностями подшипника и вала.

Условия работы подшипников скольжения

Масляная пленка предотвращает локальную концентрацию нагрузки. Однако при определенных условиях гидродинамический режим трения сменяется на смешанный. Это происходит, если имеются:

• недостаточный поток масла;

• высокие нагрузки;

• низкая вязкость масла;

• перегрев масла, дополнительно снижающий его вязкость;

• высокая шероховатость поверхностей подшипника и вала;

• загрязнение масла;

• деформация и геометрические дефекты подшипника, его гнезда или вала.

В смешанном режиме трения возникает непосредственный физический контакт поверхностей, чередующийся с гидродинамическим трением. А это может привести к задирам, повышенному износу подшипника и даже к схватыванию с валом.

ДВС характеризуются циклическими нагрузками подшипников, обусловленными переменным давлением в цилиндрах и инерционными силами, вызванными движущимися частями. И эти циклические нагрузки на подшипник могут привести к его разрушению. Отсюда – высочайшие требования к материалам, из которого он производится.

Отсюда – высочайшие требования к материалам, из которого он производится.

Структура подшипников скольжения

Материалы подшипников скольжения

Материалы, из которых делают подшипники, должны обладать многими, иногда противоречивыми, свойствами.

• Усталостная прочность (максимальная нагрузка) – максимальная циклическая нагрузка, которую подшипник выдерживает в течение неограниченного числа циклов. Превышение этой нагрузки приводит к образованию усталостных трещин в материале.

• Сопротивление схватыванию (совместимость) – способность материала подшипника сопротивляться свариванию с материалом вала во время прямого физического контакта между ними.

• Износостойкость – способность материала подшипника сохранять свои размеры несмотря на присутствие абразивных частиц в масле, а также в условиях механического контакта с валом.

• Прирабатываемость – способность материала подшипника компенсировать небольшие геометрические дефекты вала и гнезда за счет незначительного локального износа или пластической деформации.

• Абсорбционная способность – способность материала подшипника захватывать мелкие чужеродные частицы, циркулирующие с маслом.

• Коррозионная стойкость – способность материала подшипника сопротивляться химическим воздействиям окисленных или загрязненных масел.

• Кавитационная стойкость – способность материала подшипника выдерживать ударные нагрузки, производимые схлопывающимися кавитационными пузырьками (пузырьки образуются в результате резкого падения давления в текущем масле).

Эксцентриситет подшипника

скольжения

Соответственно длительная и надежная работа подшипника скольжения достигается соединением высокой прочности (усталостной прочности, износостойкости, кавитационной стойкости) с мягкостью (прирабатываемостью, сопротивлением схватыванию, абсорбционной способностью).

То есть материал должен быть одновременно и прочным, и мягким. Это звучит парадоксально, однако существующие подшипниковые материалы соединяют эти противоположные свойства – правда, с определенным компромиссом.

Для достижения этого компромисса используются композитные структуры, которые могут быть или слоистыми (мягкое покрытие, нанесенное на прочное основание) или дисперсными (мягкие частички, распределенные внутри прочной матрицы).

Биметаллические подшипники имеют стальное основание, обеспечивающее жесткость и натяг в тяжелых условиях повышенной температуры и циклических нагрузок.

Второй слой материала состоит из антифрикционного сплава. Его толщина относительно велика: она составляет около 0,3 мм. Толщина антифрикционного слоя – важная характеристика биметаллических подшипников, способных прирабатываться и приспосабливаться к относительно большим геометрическим дефектам. Биметаллический подшипник также обладает хорошей абсорбционной способностью, поглощая как мелкие, так и крупные включения в масле.

Обычно рабочий слой делают из алюминия, содержащего 6–20% олова в качестве твердого смазочного материала: именно олово обеспечивает антифрикционные свойства. Кроме этого, сплав часто содержит 2–4% кремния в виде мелких включений, распределенных в алюминии. Твердый кремний упрочняет сплав и обладает способностью полировать поверхность вала – поэтому его присутствие особенно важно при работе с валами из ковкого чугуна. Сплав может быть дополнительно упрочнен небольшими добавками меди, никеля, марганца, ванадия и других элементов.

Кроме этого, сплав часто содержит 2–4% кремния в виде мелких включений, распределенных в алюминии. Твердый кремний упрочняет сплав и обладает способностью полировать поверхность вала – поэтому его присутствие особенно важно при работе с валами из ковкого чугуна. Сплав может быть дополнительно упрочнен небольшими добавками меди, никеля, марганца, ванадия и других элементов.

Триметаллические подшипники, помимо стального основания, имеют промежуточный слой из медного сплава, содержащего 20–25% свинца в качестве твердой смазки и 2–5% олова для упрочнения меди.

Третий слой представляет собой покрытие на основе свинца, которое также содержит около 10% олова, повышающего коррозионную стойкость сплава и несколько процентов меди для упрочнения. Толщина покрытия составляет всего 12–20 мкм. Низкая толщина покрытия повышает его усталостную прочность, однако снижает антифрикционные свойства (прирабатываемость, абсорбционную способность, сопротивление схватыванию), особенно если мягкое покрытие было подвергнуто износу. Между промежуточным слоем и свинцовистым покрытием наносится очень тонкий (1–2 мкм) слой никеля, служащий барьером, предотвращающим диффузию олова из покрытия в промежуточный слой.

Между промежуточным слоем и свинцовистым покрытием наносится очень тонкий (1–2 мкм) слой никеля, служащий барьером, предотвращающим диффузию олова из покрытия в промежуточный слой.

Измерение высоты выступа стыка

подшипника

Инновационные материалы для подшипников скольжения постоянно разрабатываются производителями подшипников. Это новые материалы, способные работать в тяжело нагруженных двигателях (дизельные двигатели с непосредственным впрыском топлива, двигатели с турбонаддувом), а также в гибридных и старт-стоп двигателях, в том числе:

• высокопрочные алюминиевые биметаллические материалы;

• прочные металлические покрытия для триметаллических подшипников;

• полимерные композитные покрытия, содержащие частицы твердых смазочных материалов;

• бессвинцовые экологически чистые безвредные материалы.

Свойства подшипниковых материалов

Свойства материалов подшипников, характеризующие прочность и мягкость, сочетаются в различных пропорциях у разных материалов.

Отличные мягкие антифрикционные свойства триметалла ограничены толщиной покрытия (12 мкм). Если геометрический дефект или чужеродные частицы превышают толщину покрытия, ее антифрикционные свойства резко падают.

Мягкие свойства биметалла несколько ниже, чем у триметалла, однако они не ограничены толщиной покрытия, поэтому биметаллические подшипники способны прирабатываться к относительно крупным несоосностям и другим геометрическим дефектам. С другой стороны, усталостная прочность (максимальная нагрузка) биметаллических подшипников ниже (40–50 МПа), чем у триметаллических материалов (60–70 МПа). Также биметаллические подшипники без кремния хуже работают с чугунным валом.

Геометрические характеристики подшипников скольжения

Масляный зазор – это основной геометрический параметр подшипников скольжения. Он равняется разнице между внутренним диаметром подшипника и диаметром вала (внутренний диаметр подшипника измеряется под углом 90° к линии, разделяющей верхний и нижний вкладыши).

Величина масляного зазора – очень важный показатель. Большой зазор приводит к увеличению потока масла, что снижает его нагрев в подшипнике, однако вызывает неоднородное распределение нагрузки (она концентрируется на меньшей площади поверхности и увеличивает вероятность разрушения вследствие усталости). Также большой зазор производит значительную вибрацию и шум. А слишком маленький зазор вызывает перегрев масла и резкое падение его вязкости.

Типичные величины масляного зазора С: для пассажирских автомобилей Cмин = 0,0005D, Cмакс = 0,001D, для гоночных автомобилей Cмин = 0,00075D, Cмакс = 0,0015D (где D – диаметр вала).

Эксцентриситет является мерой, определяющей некруглость подшипника. Действительно, внутренняя поверхность подшипника не является абсолютно круглой. Она имеет форму, напоминающую лежащий на боку лимон. Это достигается за счет переменной толщины стенки подшипника, имеющей максимальное значение (Т) в центральной части и постепенно уменьшающейся в направлении стыка.

Принято измерять минимальное значение толщины (Te) на определенной высоте h для того, чтобы исключить зону выборки в области стыка. Разница между максимальным и минимальным значениями толщины называется эксцентриситетом: Т – Те.

Эксцентриситет, образованный переменной толщиной стенки вкладыша, добавляется к эксцентриситету, вызванному смещением вала относительно центра подшипника. Наличие эксцентриситета позволяет стабилизировать гидродинамический режим смазки за счет создания масляного клина с большим углом схождения. Рекомендуемые величины эксцентриситета: для пассажирских автомобилей 5–20 мкм, для гоночных автомобилей 15–30 мкм.

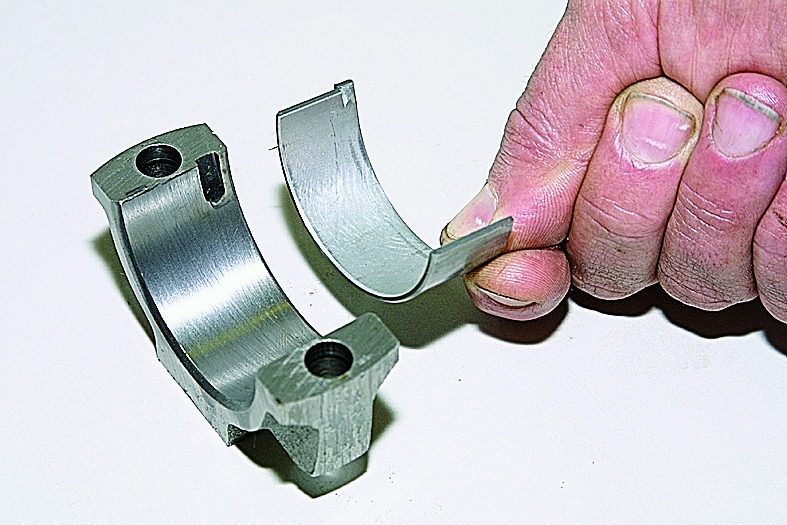

Посадочный натяг необходим для обеспечения надежной посадки подшипника в гнезде. Прочно посаженный подшипник имеет равномерный контакт с поверхностью гнезда – это предотвращает смещение подшипника во время работы, обеспечивает максимальный отвод тепла из области трения и увеличивает жесткость гнезда. Поэтому наружный диаметр подшипника и его периметр всегда больше диаметра гнезда и его периметра.

Поскольку прямое измерение наружного периметра подшипника – трудная задача, обычно измеряется другой параметр: высота выступа стыка (выступание). Высота выступа стыка равна разнице между наружным периметром половины подшипника и периметром половины гнезда.

Проверяемый вкладыш устанавливают в измерительный блок и прижимают с определенным усилием F, величина которого пропорциональна площади сечения стенки подшипника. Оптимальная величина высоты выступа стыка зависит от диаметра подшипника, жесткости и теплового расширения гнезда и температуры. Типичные значения высоты выступа стыка для подшипников диаметром 40–65 мм: для пассажирских автомобилей 25–50 мкм, для гоночных автомобилей 50–100 мкм.

Несмотря на самые совершенные конструкцию, материалы и технологии, в эксплуатации ДВС встречаются случаи износов и повреждений подшипников. Чтобы найти и устранить их причины, знание конструкции подшипников необходимо, но недостаточно. Об этом – в следующей статье.

Дмитрий Копелиович

Коренные и шатунные вкладыши | Oil-club.ru

Как часто в разговорах и бывалых водителей и механиков, и новичков можно услышать фразу: «Движок стуканул!» или «Провернуло вкладыш». И все, или почти все, понимают, что разговор идет об аварии двигателя внутреннего сгорания, а именно, о выходе из строя подшипников скольжения коленчатого вала, будь то коренных, или шатунных. Эти аварии занимают одно из первых мест по частоте из всех серьезных происшествий с двигателем. Причем, чего греха таить, вину за происшедшее чаще всего возлагают на моторное масло. «Я, мол, залил масло такое-то, вот его качество и виновато!». А между тем, с одной стороны, имеется достаточное количество причин выхода из строя подшипников коленчатого вала, и далеко не все из них напрямую связаны с качеством моторного масла, а с другой стороны, имеется громадный опыт безаварийной эксплуатации таких же подшипников с не укладывающемся в нашем представлении пробегом в один, два и даже более миллионов километров.

Так какие же факторы могут стать причиной выхода подшипников из строя? Как по внешнему виду аварийного подшипника можно выявить эту причину? Как добиться того, чтобы за время эксплуатации автомобиля исключить хотя бы этот тип аварии двигателя? Вот с этими вопросами мы и попытаемся разобраться в этой статье.

Но для начала посмотрим, как устроен обычный подшипник коленчатого вала.

Рис. 1. Типичная конструкция коренного подшипника

На рисунке показан типичный состав слоев (от коленчатого вала по направлению к ложу подшипника) и их толщина:

- Защитный оловянный слой толщиной 1 микрон;

- Покровный слой — сплав медь (3%) – олово (8-12%) — свинец (до 100%), толщина 12-25 микрон;

- Никелевая прокладка (никелевый барьер), толщина 1-2 микрон;

- Вкладыш подшипника — сплав меди (69-75%), свинца (21-25%) и олова (3-4%), общей толщиной 250-400 микрон;

- Стальная основа толщиной 2-4 миллиметра и

- Защитный оловянный слой толщиной 0.

5 микрон.

5 микрон.

В некоторых случаях вкладыш подшипника изготавливают не из меди, свинца и олова, а из специального алюминиевого сплава.

Такая конструкция подшипника обеспечивает его следующие положительные характеристики:

Согласованность покровного слоя: мягкий гладкий материал этого слоя должен поддаваться (изнашиваться) для соответствия отклонениям размеров вала и незначительной несогласованностью с осью вращения, особенно при обкатке. Материал покровного слоя легко поддается без ущерба шейке вала.

Поглотительная емкость покровного слоя: мельчайшие частицы твердых веществ (грязи, продуктов износа и т.п.) могут поглощаться мягким материалом покровного слоя и покрываться мягкой пленкой, предотвращая вредные задиры, а, следовательно, износ шейки вала и самого подшипника.

Стойкость к заклиниванию: задир, истирание и рифление поверхности может вызываться твердофазной сваркой между скользящими поверхностями в случае, когда масляная пленка между подшипником и шейкой вала тонка или разорвана. Основной компонент покрытия, а именно, свинец является мягким металлом, который может работать в условиях граничной (плохой) смазки при запуске или останове двигателя. Исследователи подтвердили, что пленка с малым напряжением сдвига (т.е. покровный слой) на металле с высоким напряжением сдвига (т.е. на вкладыше) обеспечивает наименьшее трение. Опыт эксплуатации показывает, кроме того, что подшипники дизельных двигателей до 1996 года, не содержащие покровного слоя, часто заклинивали и проворачивались, особенно при запуске.

Основной компонент покрытия, а именно, свинец является мягким металлом, который может работать в условиях граничной (плохой) смазки при запуске или останове двигателя. Исследователи подтвердили, что пленка с малым напряжением сдвига (т.е. покровный слой) на металле с высоким напряжением сдвига (т.е. на вкладыше) обеспечивает наименьшее трение. Опыт эксплуатации показывает, кроме того, что подшипники дизельных двигателей до 1996 года, не содержащие покровного слоя, часто заклинивали и проворачивались, особенно при запуске.

Коррозионная устойчивость покровного слоя: Она необходима для предотвращения коррозионного разъедания медно-свинцового вкладыша. Свинец легко поддается разрушению окисленным маслом или маслом с недостаточным общим щелочным числом (TBN), и значит, не способен бороться с кислотными продуктами сгорания топлива. Без покровного слоя, свинец вкладыша будет энергично растворяться, вызывая снижение его прочностной структуры. Для снижения разъедания покровного слоя, свинец в нем сплавлен с устойчивым к кислотам оловом, который, кроме того, упрочняет структуру покрытия.

Никелевый барьер: тонкий слой никеля между покровным слоем и вкладышем необходим для предотвращения миграции олова из покровного слоя в медно-свинцовый вкладыш при высоких рабочих температурах, а также со временем. Без никелевого барьера олово из покровного слоя будет проникать в материал вкладыша и образовывать нежелательные хрупкие сплавы с медью. При диффузии олова в медь наблюдаются два вредных эффекта. Уменьшение количества олова в сплаве покровного слоя уменьшение коррозионную устойчивость этого слоя. С другой стороны, хрупкие интерметаллические сплавы олова с медью могут вызывать проворачивание подшипника в случае, если до них достанет шейка вала. Чтобы избежать необходимости нанесения никелевого слоя, некоторые изготовители подшипников применяют свинцово-индиевый покровный слой.

Защитный слой: оловянное покрытие, которое защищает подшипник от атмосферной коррозии (ржавление стальной основы) и позволяет длительное хранение в обычных условиях.

Подшипники с алюминиево-кремниевым сплавом применяются реже медно-свинцовых. Они значительно сильнее подвергаются кавитации в высокоскоростных высоконагруженных двигателях. Технология их изготовления несколько сложнее, так как для того чтобы на алюминиевый сплав вкладыша нанести покровный слой приходится использовать специальную технологию для получения высококачественного сцепления.

Полевые испытания выпускаемых в США дизельных двигателей показали, что подшипники этих двигателей могут работать 1 миллион (1.6 млн. км) и более миль без замены. Но чтобы достигнуть такого срока службы, требуется комбинация нескольких факторов:

- Качественные подшипники, которые правильно установлены.

- Коленчатый вал с правильными контурами шеек с соответствующим качеством обработки поверхности.

- Надлежащая практика технического обслуживания по срокам замены масляного и воздушного фильтров.

- Рекомендованные изготовителем двигателя интервалы замены масла.

- Предотвращение попадания в моторное масло охладителя и топлива.

- Использование масла соответствующих градаций вязкости SAE и стандарта качества API.

- Контроль эксплуатационных условий двигателя для исключения сильной перегрузки, чрезмерных оборотов, перегрева двигателя.

Эксперимент проводился в транспортных парках, имеющих грузовики Cummins, Detroit Diesel, Caterpillar и Mack. В результате этого испытания было упразднено ранее действующее правило «критерия обобщенного износа» в 300 000 миль (483 000 км), т.е. после такого пробега двигатель ставился на капитальный ремонт.

Испытуемые двигатели имели мощность 220-260 кВт (300-365 л.с.) с заменами масла в интервале от 15 000 до 32 000 миль (23 000 – 50 000 км). Однако подшипники одного из новых грузовиков Mack проработали 1 млн. миль при интервалах смены масла в двигателе через 50 000 миль (80 000 км). Более чем десятилетние полевые испытания показали, что при соответствующей эксплуатации наиболее нагруженные подшипники, а именно, шатунные, имеют безаварийный пробег от 1 до 1. 5 млн. миль (до 2 400 000 км)!

5 млн. миль (до 2 400 000 км)!

Такие интервалы безаварийной работы моторных подшипников не в последнюю очередь зависят от улучшения в стандартах качества масел API. Внутри этой системы определены строгие проверочные испытания, в том числе и на коррозию подшипников. Это тесты:

- моторный бензиновый тест L-38 на износ подшипника

- стендовый тест Cummins на коррозию подшипника

- дизельный тест Mack T-9.

Тест L-38

Тест L-38 был разработан для оценки влияния смазочного материала на медно-свинцовый подшипник и стабильность масла к сдвигу. Все моторные масла, имеющие действующие спецификации API (CD, CF-2, CF-4, CG-4, SH, SJ) должны пройти тест L-38 на износ подшипника. Тест использует одноцилиндровый двигатель Labeco, который был разработан в 1950 году и до сих пор работает на этилированном бензине. Для теста используются медно-свинцовые подшипники без покровного слоя.

Цель теста – оценить коррозионную способность окисленного смазочного материала на подшипник. Окисленное масло содержит в своем составе органические кислоты, корродирующие свинец. Для этого температура масла в главной масляной магистрали двигателя L-38 поддерживается при 143°С во время всего 40-часового испытания. Двигатель гоняется при очень маленькой нагрузке при 3150 об/мин. Эти скорости и нагрузки гарантируют постоянный поток масла вдоль поверхностей подшипника. Если масло окисляется, то коррозия верхних и нижних подшипников произойдет однородно поперек вкладышей. Уровень воздействия определяется потерей веса подшипника до и после испытания.

Окисленное масло содержит в своем составе органические кислоты, корродирующие свинец. Для этого температура масла в главной масляной магистрали двигателя L-38 поддерживается при 143°С во время всего 40-часового испытания. Двигатель гоняется при очень маленькой нагрузке при 3150 об/мин. Эти скорости и нагрузки гарантируют постоянный поток масла вдоль поверхностей подшипника. Если масло окисляется, то коррозия верхних и нижних подшипников произойдет однородно поперек вкладышей. Уровень воздействия определяется потерей веса подшипника до и после испытания.

В современных высококачественных маслах (т.е. API CF-4/CG-4/SH/SJ) окисление масла хорошо подавляется ингибиторами окисления, моющими и противозадирными присадками. Однако, в масле могут происходить сложные химические взаимодействия с образованием продуктов, способных корродировать медно-свинцовый сплав, или активная сера из пакета присадок будет разрушать вкладыш подшипника. В этом случае тест L-38 еще до поступления масла в продажу будет гарантировать, что его состав правильно сбалансирован по присадкам.

В 2001 году этот тест должны перевести на неэтилированный бензин для новой бензиновой спецификации API SL.

Стендовое испытание на коррозию Cummins

В 1985 году было установлено коррозионное разрушение бронзового пальца ролика толкателя клапанов. Это разрушение было обусловлено высокими уровнями дитиофосфата молибдена, добавляемого к маслу API CD/SF в качестве присадки для экономии топлива. Масла, использующие эту присадку, проходили тест L-38.

Такой бронзовый палец изготавливается из сплава, содержащего 95% меди и 5% олова и используется во многих дизельных двигателях и по сей день. Однако, дитиофосфат молибдена вызвал серьезный коррозионный износ пальца, образуя легко изнашиваемый сульфид меди.

Такое разрушение можно смоделировать в стендовых испытаниях и этот тест добавился при испытании масел API CG-4/CH-4. В тесте используются четыре металлических пластины из чистых свинца, меди и олова и фосфористой бронзы. Эти пластины погружаются в 100 мл масла, нагретого до 135°С с барботажем воздуха на 168 часов. По окончанию теста масло анализируется на содержание в нем вышеназванных металлов, а пластинка меди – на изменение цвета.

По окончанию теста масло анализируется на содержание в нем вышеназванных металлов, а пластинка меди – на изменение цвета.

Тест Mack T-9

Хотя тесты L-38 и Cummins успешно применяются для исключения коррозии подшипников, они ничего не могут сказать о продленных интервалах смены масла, в результате которых общее щелочное число (TBN) масла может упасть ниже допустимого уровня и вызвать кислотное разрушение подшипников.

Тест Mack T-9 имеет продолжительность 500 часов. За это время, масла прошедшие тесты L-38 и Cummins, но имеющие недостаточное общее щелочное число вызовут износ колец и гильз и коррозию подшипников. Тест был введен в спецификацию CH-4 и из-за него TBN масел CH-4 возрос до 9-12.5.

Тест Mack T-9 показал, что он является точным инструментом для измерения коррозии медно-свинцовых подшипников с оловянно-свинцовым покрытием. Двигатель Mack 1994 года, рядный, 6-ти цилиндровый, 12-ти литровый развивает мощность 269 кВт (350 л.с.) при 1800 об/мин. Устанавливаются такие моторные условия, что первые 75 часов теста протекают при расчетной нагрузке, а остальные 425 часов при максимальном вращающем моменте (1250 об/мин) с 15% передозировкой топлива, что дает возможность получить 290 кВт мощности (390 л. с.). Максимальное давление сгорания в этих условиях 20.7 МПа. Понятно, что пиковый вращающий момент производит высокий износ колец и гильз, а также высокий износ подшипников. Температура масла в главной масляной магистрали 104°С, содержание серы в топливе 0.05 вес. %.

с.). Максимальное давление сгорания в этих условиях 20.7 МПа. Понятно, что пиковый вращающий момент производит высокий износ колец и гильз, а также высокий износ подшипников. Температура масла в главной масляной магистрали 104°С, содержание серы в топливе 0.05 вес. %.

Высококачественные моторные масла, прошедшие эти тесты, в сочетании с высококачественными подшипниками и соответствующей практикой техобслуживания позволят эксплуатировать двигатели до пробега в 1 млн. миль

Однако за длительный период наблюдений набрались факты выхода моторных подшипников из строя. Далее приводится анализ причин, вызвавших эти аварии.

Утечка охлаждающей жидкости (антифриза)

Коррозия подшипников, обусловленная утечкой охлаждающей жидкости на основе гликолей (антифриз и т.п.) обычно совершенно очевидна. Корродируют все медно-свинцовые подшипники (шатунные, коренные и полуподшипники опоры вала), а также масляный радиатор.

Подшипники имеют яркий медный цвет. Здесь наблюдается полная потеря покровного слоя. На микрофотографиях сканирующей электронной микроскопии можно было увидеть значительную коррозию меди и свинца.

На микрофотографиях сканирующей электронной микроскопии можно было увидеть значительную коррозию меди и свинца.

Рис. 2. Электронная микрофотография коррозии шатунного подшипника, вызванная утечкой гликолевой охлаждающей жидкости. Увеличение 150х.

Этиленгликоль, основа охлаждающих жидкостей, при попадании в моторное масло в столь суровых условиях (высокая температура и сильное насыщение воздухом) легко окисляется до щавелевой и муравьиной кислот. Это относительно сильные органические кислоты и легко реагируют с окислами меди и свинца. Химическое коррозионное разрушение органическими кислотами, как полагают, продолжает воздушное окисление меди и свинца. Образовавшиеся соли легко растворяются в потоке масла и уносятся с поверхности подшипника. В результате – яркая свежая поверхность металла, открытая для дальнейшего разъедания.

Миграция олова из покровного слоя

Подшипники были возвращены с полевых испытаний после проворачивания при относительно малом пробеге в 280 000 миль (450 000 км). Исследования показали, что два разных поставщика снабжали данные двигателя подшипниками, и подшипники одного из них выходили из строя чаще и в динамометрических, и в полевых испытаниях. Все они демонстрировали удаление покровного слоя.

Исследования показали, что два разных поставщика снабжали данные двигателя подшипниками, и подшипники одного из них выходили из строя чаще и в динамометрических, и в полевых испытаниях. Все они демонстрировали удаление покровного слоя.

Ни один из этих аварийных подшипников не имел никелевой прослойки между покровным слоем и вкладышем. При исследовании новых подшипников было установлено, что при их производстве олово из покровного слоя продиффундировало в сплав вкладыша и прореагировало с медью. Рентгеновский дифракционный анализ показал на границе раздела покровного слоя и вкладыша слой интерметаллического соединения толщиной 2 μm состава εCu3Sn. В этом случае покрытие содержало 7% олова. Другой же подшипник, содержащий в покровном слое 19% олова, образовал слой интерметаллида толщиной 1.2 μm.

Интерметаллическое соединение εCu3Sn является весьма твердым веществом с высокими фрикционными свойствами. И если в результате коррозии подшипник теряет покровный слой, то шейка коленчатого вала, войдя в контакт с твердым интерметаллидом, проворачивает подшипник и приводит к аварии двигателя. Решение проблемы – использование прослойки из никеля толщиной 1-2 микрона между покровным слоем и вкладышем в медно-свинцовых подшипниках. Никелевая прослойка выполняет функцию барьера, не позволяющему олову покровного слоя диффундировать во вкладыш со всеми вытекающими последствиями.

Решение проблемы – использование прослойки из никеля толщиной 1-2 микрона между покровным слоем и вкладышем в медно-свинцовых подшипниках. Никелевая прослойка выполняет функцию барьера, не позволяющему олову покровного слоя диффундировать во вкладыш со всеми вытекающими последствиями.

Потеря подшипником покровного слоя из-за незначительных утечек охлаждающей жидкости

Ранее мы рассмотрели коррозию подшипников из-за значительной утечки охлаждающей жидкости. Но оказывается, что и небольшие количества жидкости в моторном масле могут вызвать аварию подшипников.

Аварийные подшипники были лишены покровного слоя с частичным или полным обнажением металла вкладыша красного цвета. Исследование подшипников сканирующей электронной микроскопией показало наличие белых сферических частиц (шариков) со средними размерами от 15 до 40 микрон. Эти шарики не только поглощались покровным слоем, но и как бы пахали его. В результате, покровный слой был удален как бы абразивным износом, хотя и не в классическом смысле режущим действием шлифовальным зерном, но деформацией и вспахиванием мягкого материала такими шариками.

Было ясно, что сферические частицы были тверже покровного слоя, а по своему химическому составу (кальций, фосфор, сера и др.) они образовались из присадок моторного масла. Эти частицы назвали «масляными шариками».

Лабораторные исследования показали, что «масляные шарики» можно получить энергичным перемешиванием 2% гликоля с обычным моторным маслом в лабораторном стакане при 150°С в течение 2 часов.

Рис. 3. Электронная микрофотография «масляных шариков» вмурованных в покровный слой и вспаханный слой. Увеличение 1000х.

Механизм их образования следующий. Моторное масло в работающем двигателе энергично перемешивается вращающимся коленчатым валом и ударами шатунов. При наличии в масле небольшого количества охлаждающей жидкости или воды, они распределены в объеме масла в виде микроскопических капелек. Так как растворимость веществ присадок в воде значительно большая, чем в масле, в этих капельках сосредотачивается большая концентрация химических компонентов. При высокой температуре очень быстро протекают химические реакции между веществами присадок, приводящие, в конечном счете, к образованию весьма твердых по своей природе фосфорным соединениям кальция и цинка. И как только такая капелька «рассола» попадет на поверхность масла или на поверхность горячей детали, вода мгновенно испаряется и остается сферический комочек твердого вещества – «масляный шарик». Ну а дальше все просто. Попадая с потоком масла в зазор между шейкой коленчатого вала и подшипником, эти шарики начинают вести свою разрушительную работу – покровный слой подшипника по мере размеров «шариков» или поглощает их, если они меньше его толщины, или слой вспахивается, если «шарики» более крупные. Вспаханный слой обладает значительно худшей адгезией (прилипанием) к нижележащему вкладышу и начинает энергично смываться. Результат видели многие водители и механики – поверхность подшипника из серебристой становится сплошь красной или пятнистой. А в этом случае и до «стука» недалеко.

Однако, иногда наблюдается потеря покровного слоя на краях шатунных подшипников. Этот феномен не приводит, как правило, к аварии, но вызывает интерес механиков-мотористов. Это явление вызывается постелью шатунного подшипника, не являющейся совершенно ровной и прогибающейся по краям, где она менее жестка. Часто повышенная нагрузка на краю подшипника вызывается вогнутой поверхностью шейки вала, которая объясняется чрезмерной полировкой шейки в середине. Кроме того, масляная пленка на краю подшипника минимальна по толщине и несущей способности из-за срыва подъемной силы масляного клина на открытом участке.

Нарушение сцепления: отделение медно-свинцового сплава вкладыша от стальной основы

Достаточно редко, но наблюдается выход одного подшипника за другим в совершенно нормальных условиях эксплуатации. На таких подшипниках невооруженным глазом видны открытые свищи на поверхности вкладыша и рядом по направлению вращения коленчатого вала вчеканеные в покровный слой выколовшиеся фрагменты вкладыша. Другие же фрагменты, унесенные потоком масла, могут явиться причиной вторичных повреждений. Микроскопические исследования поперечного среза такого свища показывают наличие пустоты. Оплавленный вид стенки раковины (свища) дает основание предположить о производственном дефекте таких подшипников при литье.

Рис. 4. Расслоение. Показана дыра в медно свинцовом сплаве и соответствующий кусок из этой дыры. Увеличение 3х.

Кавитационные повреждения подшипников

Кавитация, или правильнее, кавитационная эрозия, не вызывает аварии подшипника, но результатом ее является пятнистый вид поверхности подшипника. Обломки слоев подшипника, образовавшиеся в результате кавитационной эрозии, попадают между шейкой вала и покровным слоем и впечатываются в него.

Рис. 5. Прогрессирующая кавитационная эрозия алюминиевого шатунного подшипника вблизи поверхности разъема.

Кавитационная эрозия – результат действия микроструй высокого давления, образующихся в момент схлопывания пустот в объеме масла в зоне отрицательного давления. В масле в подшипниках отрицательные давления возникают в двух случаях – при вибрации и наличии быстро разбегающихся трущихся поверхностей, разделенных масляной пленкой. Разрыв непрерывной жидкой фазы в области пониженных давлений порождает образование пустот в виде пузырьков, которые с огромной скоростью схлопываются при попадании в область повышенных давлений. В этот момент образуется реактивная микроструя, несущая огромную (для размеров пузырька) энергию. Ее направление и удар могут быть направлены в любую сторону, но если струя попадает на поверхность мягкого покровного слоя подшипника, она как кумулятивный снаряд, разрывает ее. Микрооспины разрушений постепенно разрастаются, объединяются и вот они уже становятся заметны невооруженным глазом. В микротрещины между поврежденным покровным слоем и вкладышем проникает масло, ослабляя силы сцепления покрытия с вкладышем. Кроме того, тепловые перепады влияют на масло и металл, опять же раскачивая зоны сцепления двух слоев. Через некоторое время крупные куски покровного слоя отваливаются и уносятся потоком масла, вызывая затем вторичные разрушения, или вчеканиваются в еще целую поверхность покрытия, меняя ее прочностные и эксплуатационные характеристики. Подшипники выходят из строя.

По данным исследователей процесса кавитационной эрозии подшипников, она может происходить в результате:

- флуктуации (колебаниям) давлений в потоке масла из-за особенностей поверхности подшипника и шейки вала, таких как канавок и сверлений;

- инерционных эффектов масла внутри сверлений шатуна, используемых для подачи масла к шатунному пальцу и для охлаждения поршня;

- вибрации шейки вала в пределах зазора подшипника.

Зона скопления кавитационных повреждений в основном сосредоточена на верхнем шатунном подшипнике из-за упругой деформации верхнего бугеля при различных тактах двигателя, вызывающей образование пустот и их схлопывание в масляной пленке. Кроме того, не последнее место в образование пустот занимает и сверление шейки вала для подачи масла к подшипнику.

Хотя кавитационная эрозия наблюдалась и на медно-свинцовых подшипниках, более часто она проявляется на алюминиевых подшипниках из-за их более низкой усталостной прочности.

Абразивный износ покровного слоя

Это один из самых распространенных механизмов аварии подшипников. Однако этот тип аварий в настоящее время с успехом устраняется применением превосходных систем фильтрации моторного масла. Современные двигатели работают с 25-40 микронными полнопоточными фильтрами в комбинации с 10-15 микронными байбасными фильтрами. В некоторых случаях 25-40 микронные фильтры объединены с центрифужными фильтрами.

Однако, поломки подшипников, обусловленные грязью, происходят в очень мощных двигателях. С середины 90-х годов мощности транспортных грузовиков и внедорожных транспортных средств значительно возросла. Из-за увеличения нагрузок на подшипники, некоторые производители двигателей склоняются к «напыленным покрытиям» для увеличения их грузоподъемности. Эти гетерогенные алюминиево-оловянные покрытия имеют большую стойкость к износу и усталости, но меньшую поглотительную способность для грязи. Их безаварийная работа еще в большей степени зависит от чистоты двигателя и очистительной системы моторного масла.

Рис. 6. Поверхность шатунного подшипника. Показан абразивный износ вблизи масляного отверстия.

Начиная с 1991 года, растет уровень сажи в моторном масле. Это вызвано ограничениями по выбросам окислов азота в атмосферу с выхлопными газами. Для снижения уровня окислов азота в выхлопных газах необходимо снизить температуру сгорания топлива в цилиндрах дизельных двигателей. Для этого применяют более поздний впрыск топлива. Но в этом случае, вместе со снижением уровня окислов азота, происходит повышенное образование сажи, которая накапливается в моторном масле. Весьма актуальным становится вопрос борьбы с сажевым износом подшипников, и особенно подшипников и деталей кулачкового вала газораспределительного механизма верхнего расположения.

Разрыв масляного потока: авария одиночных подшипников

Во время эксперимента встречались случаи выхода одиночных подшипников из строя без видимых причин. Анализ аварийных подшипников показал наличие контакта «металл-металл» между подшипником и шейкой вала. Вид такого подшипника приведен на рис. 7.

Очевидно, несущая способность масляной пленки в какие то моменты оказывалась недостаточной. Такое может произойти из-за не соответствующей подачи масла, чрезмерной нагрузки, неточного попадания размеров в допуски, перегрев подшипника или какой-нибудь комбинации перечисленных факторов.

На ряде внедорожных транспортных средств, все такие аварии происходили во время резкого снижения нагрузки в процессе работы. Проворачивало только по одному подшипнику, в то время как остальные были в хорошем состоянии. Это значит, что количества масла, поступающего на аварийный подшипник, вдруг стало недостаточно. На минимальную величину масляной пленки могут влиять два основных фактора – вибрация мотора и разбаланс распределения нагрузки. При этом может произойти разрыв масляного потока. У подшипника, к которому на мгновение не поступает масло, резко подскакивает температура. Увеличение температуры производит двойной эффект: понижение вязкости масла и уменьшение зазора между подшипником и валом. С уменьшением вязкости масла происходит изтоньшение масляной пленки, а с уменьшением зазора уменьшается количество поступающего масла. Такой цепной процесс быстро приводит к заклиниванию и проворачиванию подшипника.

Рис. 7. Авария подшипника распределительного вала. Показан размазанный свинец вблизи центра подшипника, расплавленный свинец вокруг масляного отверстия и на краю подшипника.

Исследования показали, что температура подшипника начинает резко возрастать при достижении потока масла некоторого критического значения. Кроме того, температура подшипника была обратно пропорциональна потоку масла, и находится в прямой зависимости от удельной нагрузки и поверхностной скорости.

Как видно, причин выхода из строя подшипников скольжения коленчатого и распределительного валов достаточно много. Но сейчас уже имеется большой опыт работы таких подшипников при пробеге 1 миллион и более миль. Залог такого пробега кроется в качественном изготовлении деталей двигателя и правильной эксплуатации.

М. Н. Чистяков, техн. специалист фирмы «Май Тау»

Источник: J. A. Mc Geehan and P. R. Ryason «Million Mile Bearings: Lessons From Diesel Engine Bearing Failure Analysis»

http://www.autolub.info/

Вкладыши коленвала — что это такое?

Двигатель внутреннего сгорания – сложный механизм, состоящий из не одной сотни деталей. И все они до одной важны для сбалансированной и корректной работы сложной системы, в той или иной степень. Но в тот же момент ни в коем случае нельзя равнозначно расценивать степень важности каждой из них. Одним из самых важных элементов, безусловно, является коленчатый вал и все его детали, что сопрягаются с ним, который передаёт энергию сгорающего топлива на колёса, тем самым вращая их. Речь далее пойдёт о составляющих данного механизма, а именно о вкладышах коленвала, что представляют собой небольшие полукольца из мягкого металла с антифрикционным покрытием. Во время длительной работы мотора машины именно они должны самыми первыми покидать свой пост, а не шейки коленчатого вала.

Что такое ремонтные вкладыши коленвала, их виды

По сути, вкладыши коленвала – это подшипники скольжения для шатунов, что вращают коленчатый вал. Данное вращение является результатом микровзрыва в камерах сгорания цилиндров двигателя. В этой системе довлеют высокая скорость и большие нагрузки, в результате этого приходится минимизировать трение деталей, ибо в противном случае двигатель попросту выйдет из строя, причём мгновенно. Для того, чтобы трение было максимально снижено, все значимые детали двигателя внутреннего сгорания облачены в так называемую «масляную пелену» — тонкую микронную плёнку, что обеспечивается специальной системой смазки автомобильного двигателя. Появление плёнки, что обволакивает металлические детали, возможно только в том случае, если давление масла достаточно сильное. И между шейкой коленвала и его вкладышами так же присутствует подобная масляная прослойка. И только благодаря ей сила трения минимизируется, насколько это возможно. Из этого можно сделать вывод, что вкладыши коленвала представляют собой определённую защиту, действие которой увеличивает срок эксплуатации такой важной для мотора детали.

Для начала, вкладыши коленвала необходимо условно разделить на две категории: шатунные и коренные. Шатунные вкладыши, как мы говорили выше, расположены между шатунами коленвала и его шейками. Коренные же в свою очередь играют сходную роль, но располагаются они между коленчатым валом и местами его прохода через корпус ДВС.

Для разных двигателей на заводах изготавливают вкладыши коленвала, которые различаются между собой своим внутренним диаметром. Ремонтные вкладыши имеют отличия друг от друга и, безусловно, от новых, установленных на только что выпущенный автомобиль. Их минимальное различие исчисляется с отметки в четверть миллиметра и нарастает с аналогичным шагом. Таким образом, мы имеем размерный ряд ремонтных вкладышей коленвала с шагом в 0,25 мм по внутреннему диаметру: 0,25; 0,5; 0,75; 1 мм и т.д.

Причины замены вкладышей коленчатого вала?

В условиях экстремальных температурных и физических нагрузок, что постоянно переносит коленчатый вал, помогают ему удержаться на оси, обеспечивая деятельность кривошипно-шатунного механизма, только лишь вкладыши коленвала. Коренные и шатунные шейки работают по принципу внутренних обойм, а вкладыши коленвала выполняют функцию наружных, соответственно. В системе моторного блока продумана целая сеть маслопроводов, через которые на вкладыши подаётся моторное масло под большим давлением. Оно то и создаёт ту самую микроскопическую плёнку, о которой говорилось выше, что и позволяет вращаться коленвалу.

Первопричиной замены вкладышей коленвала является их физическое изнашивание. Каково бы ни было желание уберечь вкладыши от износа, но физика есть физика. Поверхности шеек вкладышей коленвала со временем стираются, увеличивая между ними зазор, что приводит свободному ходу коленвала и меньшей подаче масла из-за резкого снижения давления. А это уже приводит к поломкам автомобильных двигателей.

Второй причиной вынужденного ремонта является проворачивание вкладышей коленчатого вала. О таких ситуациях доводилось слышать, наверное, каждому автовладельцу, но вот о причинах данного положения вещей знают, увы, но далеко не все. Так как же и почему это случается? Тончайшая пластина вкладыша ложиться в импровизированную постель. Наружные стенки полуколец обрамлены специальными выступами, которые в новом двигателе упираются во фронтальные части блока. При определённых условиях усики попросту не выдерживают вкладыш, и он начинает проворачиваться, слипаясь с шейкой коленчатого вала. Если такое случилось и вкладыш повернуло, двигатель попросту перестаёт функционировать. Типичными причинами таковой поломки являются:

— предельная вязкость смазки, попадание в неё абразивных соединений или вообще её пропадание;

— недостаточный натяг установленных крышек подшипников;

— слишком жидкая смазка и эксплуатация двигателя в режимах постоянных перегрузок.

Как определить износ вкладышей коленвала и помочь механизму?

После того как случилось так, что ремонт двигателя уже неизбежен, возникает вопрос о том, как же определять далее износ коленвальных вкладышей и какого размера необходимо их будет приобретать для следующей замены? В основном для замеров используется микрометр, но всё же достаточно точно это вычисляется и визуально, как говорится «на глаз». Сразу же оцените возможность следующей расточки коленчатого вала.

Незамедлительная замена необходима в случае поворота вкладышей коленвала. Показателем данной проблемы послужит громкий стук коленвала и постоянные попытки мотора заглохнуть. Если заклинит шейки, то ехать Вам дальше уже не получится никак. В любом из случаев следует проводить детальный осмотр механизмов. Если Вы обнаружите на шейках волнообразные рытвины, которые вполне осязаются руками, то не избежать расточки коленвала и последующей установки ремонтных вкладышей соответствующего размера. Настоятельно рекомендуем приобретать вкладыши только по факту его расточки. Ведь большой износ может повлечь провести данную процедуру на один, а то и на два размера.

Как поставить вкладыши на коленвал – порядок действий?

По большей части случаев заменять вкладыши коленвала автолюбители отправляются на СТО. Но при сильном желании каждый из Вас, кто имеет навыки ремонта и неплохого обращения с инструментом, вполне справиться в данной ситуации с возложенной на него задачей. Для этого необходимо просто соблюдать последовательность следующих действий:

1. Самое первое и важное – это проверка зазора между коленвалом и его вкладышем. Для этого необходимо воспользоваться калиброванной проволокой из пластмассы, что расположена на соответствующей шейке. После крышку с вкладышем установите и затяните с нужным усилием, которое равно 51 Н·м (измерение данной величины можно произвести при помощи динамометрического ключа). После того как крышка снята, размер зазора будет равен степени сплющивания проволоки. Чтобы оценить данный параметр необходимо воспользоваться номинальным зазором, который соответствует каждой автомобильной марке. И если степень сплющивания проволоки говорит о том, что зазор более номинального, значит необходима установка ремонтного вкладыша.

2. После того как все зазоры были проверены, следует снять шатуны со всех шеек, демонтировать коленвал и расточить его. Шлифовка коленчатого вала производится на центростремителе, наличием которого, конечно, похвастает не каждый. Поэтому данную часть процедуры лучше сделать у мастера. После того как коленчатый вал расточили, можно заняться подбором ремонтных вкладышей. Тут снова Вам придёт на помощь микрометр и дальнейшая примерка ремонтных вкладышей коленвала.

3. Когда вкладыши окончательно подобраны, следует производить монтаж коленвала в обратном порядке. Когда элементы вставлены в свои посадочные места, закрутите крышки коренных подшипников.

4. Далее решаем вопрос установки вкладышей коленвала и шатунов на свои места. Для этого вкладыши просто смазываем моторным маслом и закручиваем их крышки. Так что, как Вы видите их установка занимает очень мало времени, в отличии от подготовительных работ и приготовлений.

Помните, что коленвал – одна из самых дорогих деталей каждого автомобиля. Кроме того он испытывает огромные нагрузки. А посему стоит принимать все возможные меры, дабы продлить его эксплуатационный период. И актуальным действием будет своевременная расточка коленчатого вала, которая сыграет основополагающую роль. После выполнения данной процедуры все шейки снова идеально гладкие и готовы к последующим «рабочим будням».

Важно! Автомобильный двигатель – агрегат достаточно сложный и специфичный. Многие автолюбители и умельцы полностью разбирают, ремонтируют и собирают его, можно сказать с закрытыми глазами. Но установка вкладышей коленвала требует дополнительных специальных навыков. Лучше доверить эту работу опытному мотористу. Нужно это во избежание недостаточного или избыточного натяга, что может привести к проворачиванию вкладышей.

Как правильно подобрать вкладыши коленвала?

Какой бы ни была причина разборки автомобильного двигателя и замены вкладышей коленвала, тут без его шлифовки не обойтись. Новые вкладыши монтируют либо на новый коленвал, либо уже на расточенный. Даже если повреждениям подвержена лишь одна шейка, то шлифовальную подгонку под неё обязаны пройти и все остальные.

При сборке мотора на конвейере производится установка стандартных вкладышей коленвала. Например, для моделей ВАЗ вкладыши выпускают в четырёх ремонтных вариациях. Следовательно, и растачивать коленвал можно будет не более четырёх раз. Двигателям, которые устанавливают на ГАЗ и Москвич доступны пятая и шестая расточки до 1,25 и 1,50 мм.

Размеры коленвальных вкладышей определяет только тот, кто производил расточку коленвала. В зависимости от глубины повреждений шеек, шлифовка может уйти на два размера вперёд. Вкладыши продаются комплектно для всех, как для коренных, так и для шатунных шеек.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

Почему проворачивает шатунные вкладыши или вкладыши коленвала

24748 |

24.04.2018

Вкладыши шатунов или коленвала являются подшипниками скольжения, на которые дополнительно подается моторное масло из системы смазки двигателя. Данное решение позволяет нагруженным деталям свободно и легко перемещаться, при этом достигается такое сопряжение нагруженных элементов, в котором отсутствуют зазоры и люфты. Под такими подшипниками скольжения следует понимать высокопрочный стальной лист особой формы, на который нанесено специальное антифрикционное покрытие.

Проворачивание шатунных вкладышей или вкладышей коленвала является серьезной неисправностью, которую необходимо устранять незамедлительно. Чаще всего водитель узнает о возникшей проблеме благодаря появлению отчетливого характерного шатунного стука или стука коленчатого вала двигателя. Дальнейшая эксплуатация ДВС, в котором провернут вкладыш, крайне не рекомендуется, так как поломки данного рода причиняют значительный ущерб не только сопряженным деталям, но и другим узлам силового агрегата. Далее мы поговорим о том, что делать, если провернуло шатунный вкладыш, какой может быть причина и последствия в результате такой поломки.

Почему проворачивает вкладыши?

Вкладыши в двигателе установлены в специальные установочные места (постель вкладыша). Установка предполагает особую фиксацию, так как вкладыши имеют в своем теле отверстия, что позволяет подавать на них моторное масло. Указанные отверстия должны четко совпадать с отверстиями, которые высверлены в самих деталях для прохода смазки. Также фиксация вкладыша необходима с учетом того, что во время работы двигателя возникает трение по поверхностям сопряженных элементов.

С учетом вышеприведенной информации становится понятно, что если провернуло шатунный вкладыш, причина может заключаться в следующем:

- недостаточная фиксация вкладыша;

- сильное трение по поверхности вкладыша;

Как известно, трение возникает в результате скольжения двух тел по отношению друг к другу при наличии определенной нагрузки. Общая величина силы трения будет зависеть от величины нагрузки на трущуюся пару, а также от коэффициента трения. Для того чтобы снизить силу трения при изготовлении деталей применяются специальные антифрикционные материалы, которые имеют низкий коэффициент трения.

Что касается вкладыша, антифрикционный материал наносится на его поверхность. Коленвал по отношению к вкладышам совершает вращательное движение, в месте сопряжения вкладыша и коленчатого вала возникает сила трения, которая стремится провернуть вкладыши по отношению к их установочным местам. Для защиты от проворачивания и смещения вкладыш удерживает специальный усик. Также при установке сами вкладыши вставляются с определенным натягом, величина которого рассчитана конструкторами того или иного ДВС.

Становится понятно, что избыточное трение или недостаточно надежная фиксация (слабый натяг), являются основными причинами, по которым не удается удержать вкладыш на его посадочном месте. Отметим, что во время изготовления двигателя на заводе недостаточный натяг вкладышей при сборке ДВС встречается крайне редко. Чаще проблемы с коренными или шатунными вкладышами появляются после того, как двигатель ремонтировался. Другими словами, неправильный подбор ремонтных вкладышей и другие дефекты, которые не позволяют добиться необходимого натяга, приводят к проворачиванию. Так как на КШМ воздействуют неравномерные нагрузки, вкладыши с ослабленной посадкой начинают вибрировать, масляная пленка на их поверхности разрушается, вкладыш может «прихватить». В такой ситуации проворачивание неизбежно, так как фиксирующий усик попросту не способен противостоять моменту проворачивания на самом вкладыше.

Как уже было сказано, еще одной причиной проворачивания вкладышей двигателя является превышенный момент трения, то есть нарушаются расчетные условия работы самих подшипников скольжения. Нормальная работа вкладышей предполагает так называемое жидкостное трение, то есть поверхность вкладыша и шейку коленчатого вала разделяет масляная пленка. Это позволяет избежать прямого контакта нагруженных деталей, обеспечивает необходимую смазку и охлаждение, минимизирует трение.

Вполне очевидно, что если масляная пленка будет иметь недостаточную толщину или прорвется, коэффициент трения начнет увеличиваться. Работа сопряженных деталей, которые испытывают постоянную нагрузку, в подобных условиях будет означать, что проворачивающий момент увеличился. Если проще, чем больше сила трения, тем сильнее возрастают риски проворачивания вкладышей коленвала при таких увеличенных нагрузках.

Рост нагрузок в паре вкладыш-коленвал приводит к уменьшению толщины масляной пленки или к полному разрыву (сухое трение). Параллельно увеличению силы трения происходит усиленное выделение тепла, в области трения возникают локальные перегревы. При повышении нагрева нарушается температурная стабильность масла, толщина масляной пленки еще больше снижается, вкладыш может прихватывать к поверхности шейки коленчатого вала.

Также следует добавить, что толщина масляной пленки между сопряженными деталями напрямую зависит от того, с какой скоростью указанные детали перемещаются относительно друг друга (гидродинамическое трение). Чем быстрее детали двигаются, тем интенсивнее масло попадает в зазор, который присутствует между трущимися элементами. Получается, создается более толстый масляный клин-пленка по сравнению с такой же пленкой на меньшей скорости движения сопряженных деталей. При этом необходимо учитывать тот факт, что увеличение скорости движения деталей увеличивает и силу трения, а также растет нагрев от такого трения. Это значит, что температура моторного масла начинает повышаться, смазка разжижается, толщина пленки становится меньше.

Еще на силу трения оказывает влияние то, с какой точностью изготовлены поверхности сопряженных деталей, от степени шероховатости указанных поверхностей и т.д. Если, например, поверхность вкладыша или шейки окажется неровной, тогда возникнут зоны, в которых возникнет практически сухое трение или детали будут контактировать в условиях недостаточной толщины масляной пленки. Параллельно такие зоны сухого трения могут возникать и в тех случаях, когда в моторном масле присутствуют механические частицы, то есть масло загрязнено.

По указанным причинам после сборки нового ДВС или капитального ремонта двигателя силовой агрегат должен пройти процесс обкатки, который предполагает умеренные нагрузки и частую смену моторного масла. Дело в том, что нагруженные пары должны приработаться друг к другу, так как притирка постепенно нивелирует возможные имеющиеся микродефекты, которые оказывают влияние на эффективность образования и последующую стабильность образованной масляной пленки.

Добавим, что определенное влияние оказывает и вязкость масла в двигателе. Более вязкие масла вызывают увеличенный момент трения в нагруженных парах. Параллельно с этим толщина пленки вязкого масла также больше в месте сопряжения деталей. Однако это не значит, что нагруженные детали будут защищены от повышенного или сухого трения. Дело в том, что вязкая смазка может просто не доходить до места трения в необходимом количестве, что приводит, в свою очередь, к уменьшению толщины пленки или даже ее разрыву.

По указанной причине не так просто дать ответ, какое масло лучше применительно к вкладышам и их проворачиванию с учетом только одного показателя вязкости. Не следует забывать о том, что важнейшей характеристикой является также смазывающая способность масла, то есть свойство смазки сцепляться с металлическими поверхностями. Следует учитывать и стабильность пленки того или иного масла в условиях различных нагрузок и температур.

Последствия проворота вкладышей

Начнем с того, что проворачивание шатунных вкладышей двигателя при своевременном определении поломки является менее серьезной проблемой по сравнению с проворачиванием коренных вкладышей коленвала. Если же проблему выявили поздно, тогда последствия для ДВС могут быть разными. Бывает так, что после проворачивания шатунного вкладыша двигателю может понадобиться дорогостоящий капитальный ремонт.

Распространена и такая ситуация, когда провернутый шатунный вкладыш попросту меняют на новый и двигатель работает дальше. Отметим, что делать так не рекомендуется по причине того, что ресурс отремонтированной таким образом сопряженной пары шатун-шейка коленвала может быть сильно сокращен (на 60-70%). Более приемлемым вариантом принято считать подход, когда меняется шатун, в котором провернуло вкладыш. Также шатун часто подлежит замене и по причине того, что в результате проворачивания вкладыша ломается замок шатуна. Оптимальным же способом ремонта принято считать расточку коленвала и замену вкладышей/шатунов.

Шлифовка коленвала после проворачивания вкладыша обычно является необходимой операцией, так как на шейке появляются задиры. После разборки двигателя коленчатый вал необходимо промерять, после чего осуществляется его расточка с учетом последующей установки новых вкладышей ремонтного размера. Только так удается добиться необходимого состояния поверхностей и правильного натяга вкладыша после установки.

Что в итоге

С учетом приведенной выше информации можно сделать вывод о том, что появление стука в двигателе является поводом для немедленного прекращения эксплуатации ТС. Также следует учитывать, что на состояние вкладышей сильно влияет и температурный режим работы силового агрегата. Другими словами, перегрев двигателя может привести к проворачиванию шатунных или коренных вкладышей, заклиниванию мотора и т.д. В таком случае двигатель может полностью прийти в негодность, так как разбивается постель коленвала, выходит из строя сам коленчатый вал, блок цилиндров и т.д.

Что касается моторного масла, необходимо использовать только те ГСМ, которые соответствуют всем требованиям и необходимым допускам завода-изготовителя силового агрегата. Также масло и масляный фильтр необходимо своевременно менять, не допускать попадания грязи и механических частиц в смазку. Повышенного внимания заслуживает и сама система смазки, так как снижение производительности или неисправности могут привести к масляному голоданию, в результате чего существенно повышается риск проворачивания вкладышей.

Напоследок добавим, что бензиновый двигатель нуждается в прогреве после холодного запуска, затем ездить необходимо без нагрузок до момента выхода силовой установки на рабочие температуры. В случае с дизелем мотор прогревается в движении, до полного прогрева не рекомендуется резко нагружать агрегат. Также следует помнить, что как новый двигатель, так и мотор после ремонта нуждается в обкатке, так как нагруженные пары и сопряженные элементы нуждаются в притирке.

вкладыши коленвала

Вкладыши коленвала коренные и шатунные являются важнейшими деталями любого двигателя, несмотря на свои небольшие размеры. В этой статье, больше рассчитанной на новичков, будет подробно описано об этих деталях, о их установке, зазорах, стуках, о том, когда их следует менять и многое другое.

Вообще долговечность подшипников скольжения, именуемых вкладышами, как коренных, так и шатунных, очень сильно зависит от состояния и зазоров между вкладышами и сопрягаемыми с ними деталями, а именно коренных и шатунных шеек коленчатого вала. О правильных (допустимых) рабочих зазорах вкладышей и шеек коленвала мы поговорим чуть позже, а сначала рассмотрим что из себя представляют такие детали, как вкладыши коренные и шатунные и какую роль они играют.

Не для кого не секрет, что двигатель внутреннего сгорания работает от горения топлива в камерах сгорания и расширения появляющихся в процессе горения газов, которые под высоким давлением толкают поршни двигателя, а те в свою очередь с большой силой толкают шатуны.

Ну а шатуны своими нижними отверстиями (нижними головками) упираются и толкают с огромной силой шейки коленчатого вала, имеющего форму кривошипа и коленчатый вал при этом преобразует возвратно-поступательное движение поршней и шатунов во вращательное движение маховик, который через трансмиссию передает вращение на ведущие колёса автомобиля (мотоцикла и т.д). Нетрудно догадаться, что при этом между отверстиями в нижних головках шатунов и шейками коленвала возникают огромные нагрузки и трение.

И именно вкладыши коренные и шатунные, являющиеся подшипниками скольжения шатунов и шеек, установлены между отверстиями в головках шатунов и шейками коленвала и они обязаны снизить трение и выдержать огромные нагрузки между шатуном и шейкой коленчатого вала.

Чтобы снизить трение, (кроме подачи моторного масла под давлением с помощью системы смазки) вкладыши современных двигателей имеют антифрикционное покрытие и к тому же изготовлены из пластичных сплавов (чаще алюминиевых), чтобы противостоять большим нагрузкам и при этом не разрушиться.

К тому же пластичный и антифрикционный материал вкладышей не позволяет быстро износиться шейкам коленчатого вала. Вкладыши постепенно изнашиваясь сами, не дают быстро износиться шейкам коленчатого вала, ведь вкладыши мягче самих поверхностей шеек. Конечно же при работе двигателя на поверхностях шеек коленвала не даёт образоваться задирам, прихватам (или вообще разрушиться) создаваемая системой смазки масляная плёнка, но и сам качественный материал вкладышей тоже имеет огромное значение.

Вкладыши бывают коренными и шатунными.

Коренные вкладыши — место их установки в блоке мотора в специальных местах (постелях), и места установки и трения их с коренными шейками коленвала на чтырёхцилиндровых двигателях имеются в пяти местах (опорах) в нижней части блока двигателя.

Коренные вкладыши коленвала как правило имеют канавки и отверстия для лучшего подвода смазки (см. фото) и по сути они являются опорами для коленчатого вала при укладке его в блок двигателя ну и разумеется являются опорами и подшипниками скольжения коленвала при вращении коленвала в блоке мотора.

И конечно же коренные вкладыши являются подшипниками скольжения для коренных шеек коленчатого вала. Вообще на коренных вкладышах держится и вращается весь коленчатый вал двигателя и от этого вполне понятна важность этих деталей и их технического состояния.

Шатунные вкладыши место их расположения понятно из названия и конечно же устанавливаются они в нижние головки шатунов, а шатуны в свою очередь крепятся через шатунные вкладыши на шатунных шейках коленвала.

Шатунные вкладыши как правило имеют более простое устройство и являются опорами и подшипниками скольжения для нижних головок шатунов и шатунных шеек коленвала. Через шатунные вкладыши передаются большие нагрузки от шатунов (их нижних головок) на шатунные шейки коленчатого вала. И естественно важность этих деталей вполне понятна.

Разумеется после определённого пробега двигателя, даже при самом качественном моторном масле и исправной системе смазки, как коренные так и шатунные вкладыши постепенно изнашиваются и их следует менять ( о замене чуть позже). Об износе вкладышей как правило водителя оповещают стуки и потеря давления масла.

Стуки шатунных и коренных изношенных вкладышей отличаются по звуку и опытный водитель или механик легко может определить какой из вкладышей застучал.

Стук коренных вкладышей обычно металлический, глухого тона. Легко обнаруживается когда мотор работает на холостых оборотах при резкой подаче газа (резком увеличении оборотов коленвала). И частота стуков увеличивается при повышении оборотов коленвала.

Стук шатунных вкладышей резче стука коренных и он так же хорошо прослушивается на холостых оборотах двигателя при резкой подаче газа и резком увеличении оборотов коленвала. А вкладыши какого шатуна изношены и стучат, легко определить отключая по очереди свечи зажигания или форсунки дизельного двигателя (если при отключении какого то цилиндра стук пропадёт, значит именно в этом цилиндре и изношены шатунные вкладыши).

Что касается падения давления масла, то это происходит не только от износа вкладышей, но и по другим причинам, например от износа масляного насоса, или от износа постелей распредвала, ну или от износа сопряжения редукционного клапана.

Поэтому прежде чем менять вкладыши, сначала следует убедиться в точной причине падения давления, возможно причиной падения давления масла являются не вкладыши коренные и шатунные (особенно если они работают без шумов и стуков).

Замена вкладышей коленвала ремонтными.

Как было сказано выше, с ростом общего пробега двигателя, вкладыши постепенно изнашиваются, зазоры между ними и шейками коленвала увеличиваются, появляются шумы (стуки), давление масла падает и требуется замена изношенных вкладышей на новые. Кроме вкладышей постепенно изнашиваются и шейки коленвала, при этом требуется шлифовка коленвала и требуются уже ремонтные вкладыши, которые имеют бóльшую на 0,25 мм толщину.

Обо всём этом (а также о замерах и подборе ремонтных вкладышей, шлифовке шеек и другие нюансы) я уже очень подробно написал в статье «Шлифовка коленвала» вот здесь. Но и в этой статье следует описать основные важные моменты, касающиеся вкладышей коленвала, как коренных, так и шатунных.

Для начала следует сказать, что ремонтные вкладыши для большинства автомобилей и мотоциклов выпускают с увеличенной на 0,25 мм толщиной (0,25; 0,5; 0,75; и 1 мм) и это позволяет для большинства двигателей сделать четыре ремонта. Однако в некоторых случаях, например когда после халатной эксплуатации двигателя появляются прихваты, задиры, глубокие царапины на шейках коленвала, после устранения этих дефектов с помощью шлифовки шеек, иногда приходиться перескакивать через ремонтный размер.

То есть после более глубокой шлифовки шеек коленвала (чтобы избавиться от дефектов на шейках) приходится устанавливать ремонтные вкладыши которые толще не на о,25 мм, а уже на 0,5 мм.

Или бывает наоборот, что при небольшом пробеге мотора и профилактическом ремонте двигателя (например замене поршневых колец) кто то решает заменить и вкладыши, и при нормальном состоянии шеек коленвала, вкладыши заменяют не ремонтными, а всего лишь новыми стандартного размера.

Все эти нюансы и какого размера вкладыши коленвала установить, следует определить замерами шеек кленвала и замерами рабочего зазора между вкладышами и шейками коленвала. Вообще рабочий зазор (который имеет определённые допустимые значения, которых следует придерживаться) и является главной отправной точкой при решении, что делать с двигателем (точнее с коленвалом и вкладышами) при ремонте.

Поэтому после разборки двигателя, первым делом следует осмотреть шейки коленвала и произвести их замеры , а также замеры рабочего зазора между вкладышами и шейками коленвала. Но сначала, при осмотре шеек, убеждаемся в отсутствии на них царапин, рисок, следов прихватов.

Далее следует с помощью микрометра замерить диаметр шеек в двух диаметрально противоположных плоскостях, чтобы выявить овальность шейки и если имеется овальность превышающая допуск, то необходимо обязательно устранить её с помощью шлифовки шеек (о допусках овальности шеек я напишу чуть ниже).

Овальность коренных шеек коленвала можно легко выявить не только с помощью микрометра, но и с помощью индикатора часового типа, при этом уложив коленвал на две призмы (см. фото) и прокручивая его рукой.

Вообще две призмы и индикатор часового типа позволяют полностью проверить коленвал на биение, допуски которого показаны на рисунке слева и которое не должны превышать:

- коренных шеек и посадочной поверхности коленвала под ведущую шестерню масляного насоса — не более 0,03 мм.

- посадочная поверхность на коленвале под маховик — не более 0,4 мм.

- посадочная поверхность коленвала под шкивы и поверхности трения кромок сальников коленвала — не более 0,05 мм.

Все вышеописанные допуски поаказны на рисунке 1.

Ещё (как было сказано выше) необходимо с помощью микрометра измерить диаметры шеек коленвала, как коренных, так и шатунных. И если при замерах выяснится, что износ шеек более чем 0,03 мм (стандартный размер новых шеек ищите в мануале вашего двигателя), а также если на шейках имеются задиры, риски, царапины, то шейки обязательно следует шлифовать до ближайшего ремонтного размера.

Также замеряем микрометром шейки в диаметрально противоположных местах и если при замерах выяснится, что овальность шеек превышает допуск в 0,03 мм, то необходимо избавиться от овальности шеек с помощью их шлифовки до ближайшего ремонтного размера.

Овальность и конусность шатунных и коренных шеек коленвала после их шлифовки не должна превышать 0,005 мм. А смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифовки должно быть в пределах ±0,35 мм. — имейте это в виду, забирая свой коленчатый вал из шлифовальной мастерской.

Для проверки выше описанных допусков на грамотную шлифовку, опять же устанавливаем коленчатый вал крайними коренными шейками на две призмы и выставляем коленвал так, чтобы ось шатунной шейки первого цилиндра была в горизонтальной плоскости, проходящей через оси коренных шеек. После этого индикатором часового типа проверяем смещение в вертикальном направлении шатунных шеек второго, третьего и четвёртого цилиндров относительно шатунной шейки первого цилиндра двигателя.

Основные размеры для ремонтной шлифовки коленвала ВАЗ 2108-09

После шлифовки шеек коленчатого вала до ближайшего ремонтного размера, можно устанавливать новые ремонтные вкладыши коленвала. Для большинства двигателей изготавливают сталеалюминиевые тонкостенные вкладыши. И как правило верхние вкладыши (для отечественных переднеприводных вазовских машин) первой, второй четвёртой и пятой опор имеют канавку на внутренней поверхности, а нижние вкладыши не имеют канавок. А верхние и нижние вкладыши третьей опоры не имеют канавки. Ну и все шатунные вкладыши (как верхние, так и нижние) не имеют канавок.

Следует помнить, что на вкладышах коленвала нельзя производить никаких подгоночных работ. А если ваши бэушные вкладыши имеют задиры, риски, или отслоения антифрикционного слоя, то разумеется такие вкладыши следует заменить новыми.

Рабочий зазор между вкладышами и шейками коленвала можно проверить расчётом после промерки деталей микрометром. Но гораздо легче проверить зазор с помощью специально предназначенной для этого пластиковой калиброванной проволоки (наподобие рыболовной лески).

Купив проволоку и сняв крышки подшипников скольжения, перед проверкой тщательно очищаем рабочие поверхности вкладышей и шеек коленвала и укладываем кусочек проволоки между проверяемой шейкой и вкладышем. Далее устанавливаем шатун с крышкой или крышку коренного подшипника скольжения (зависит от того, зазор какой шейки вы проверяете) и затем остаётся затянуть гайки илиболты крепления крышек подшипников.

Гайки шатунных болтов следует затянуть с моментом 51 Н•м (5,2 кгс•м). Ну а болты крышек коренных подшипников следует затянуть с моментом 80,4Н•м (8,2кгс•м). Это данные требуемого момента затяжки для вазовских переднеприводных машин, а для двигателей иномарок и других машин следует уточнить данные в мануале конкретного (вашего) двигателя.

После затяжки вышеописанным моментом, крышка опять снимается, сплющенная проволока изымается и с помощью специальной шкалы, показанной на фото 3 слева (шкала имеется в комплекте с проволокой) проверяется рабочий зазор между вкладышем и шейкой коленвала.

Для большинства двигателей с объёмом не более 1,5 литра номинальный расчётный рабочий зазор должен быть в пределах 0,02 — 0,07 мм для шатунных шеек, и 0,026 — 0,073 мм для коренных шеек коленвала. Однако эти данные советую уточнить в мануале конкретного (вашего) двигателя.

Если зазор меньше предельно допустимого 0,1 мм для шатунных и 0,15 мм для коренных шеек, то можно снова использовать эти вкладыши. Если же замеренный с помощью проволоки рабочий зазор больше предельно допустимого, то вкладыши на этих шейках можно установить стандартные новые. Однако если зазор больше предельно допустимого, то советую промерить на износ шейки, возможно их пора шлифовать. Вообще шейки по любому сперва следует проверить на износ и овальность.

Если же шейки коленвала изношены (допуски были описаны выше) то их следует шлифовать до ближайшего ремонтного размера и вкладыши соответственно устанавливаются новые ремонтные, увеличенной толщины.

Разумеется перед снятием шатунов и крышек (как шатунных, так и коренных), вы пометили где какая деталь стояла и теперь остаётся установить все детали на свои места, но уже с новыми вкладышами (старые изношенные вкладыши разумеется вытащены).

Следует помнить, что шатуны на автомобильных заводах обрабатываются вместе с зажатой крвшкой и поэтому нельзя менять местами крышки и шатуны, а также не рекомендуется менять и крышки коренных подшипников (они тоже обрабатываются совместно с блоком). Поэтому перед разборкой помечаем все детали маркером или чертилкой и при сборке устанавливаем строго на свои места.

вкладыши коленвала — места установки замка

Ещё следует обратить внимание, что в посадочных местах имеются выемки — так называемые замки (они указаны жёлтыми стрелками на фото слева). Эти выемки служат для укладки замков вкладышей и позволяют не ошибиться при сборке и также не допускают проворота вкладышей.

При установке все шейки коленвала и новые вкладыши смазываем новым моторным маслом и устанавливаем на свои места. Ну и останется затянуть все крышки подшипников с требуемым моментом, с помощью динамометрического ключа и можно устанавливать на место другие детали двигателя (о разборке и сборке двигателя я уже писал, например вот тут).

Ну а замену вкладышей наглядно можно посмотреть в видеоролике ниже, на примере автомобиля Форд Транзит.

Надеюсь эта статья о вкладышах коленвала будет полезна начинающим водителям и ремонтникам, а если кому то что-то непонятно, то задавайте вопросы в комментариях, успехов всем.

Вкладыши коленвала: неисправности и подбор новых деталей

Одним из важнейших элементов привычного нам ДВС является коленвал. За счет него энергию от сгорания топлива можно передать смежным элементам и обеспечить вращение колес. Ключевой момент здесь: вал вращается. На первый взгляд ничего особенного, но любой инженер подтвердит, что работа с вращающимися элементами требует особого подхода. Ведь необходимо обеспечить вращение для вибраций, а также нагрева, обусловленного действием сил трения. В этом очень помогают вкладыши коленвала, представляющие собой полукольца с т.н. антифрикционным покрытием. На первый взгляд, очень простая вещь, однако грамотному автолюбителя нужно знать об этих элементах коленвала все. Об устройстве вкладышей, их неисправностях, а также методике замены вы узнаете из материала Avto.pro.

Подробнее о детали

Вкладыши по своей сути – это подшипники скольжения, в которых нуждаются шатуны, вращающие коленвал, и отдельные части самого вала. Вращение обеспечивает сгорающая в цилиндрах двигателя смесь воздуха и топлива. Разумеется, двигатель работает при больших нагрузках и стремится как можно сильнее раскрутить коленчатый вал. Проблема возможного трения деталей здесь стоит особенно остро, причем возникновение т.н. сухого (безмасляного) трения может вывести двигатель из строя очень быстро. Решение простое: обеспечить постоянное наличие тонкой масляной пленки. Выходит, что вкладыши коленчатых валов представляют собой лишь своеобразную защиту, которая поддерживает масляную пленку в местах трения. В идеале из строя по адекватным причинам вкладыши должны выходить. Сразу отметим, что вкладыши коленвала бывают следующие:

- Коренные. Такие вкладыши располагают между самим валом и теми местами, в которых он проходит через корпус двигателя;

- Шатунные. Их устанавливают между шатунами и шейками автомобильного коленвала.