Двп как согнуть чтобы не сломать: Ничего не найдено для d0 ba d0 b0 d0 ba d1 81 d0 be d0 b3 d0 bd d1 83 d1 82 d1 8c d0 b4 d0 b2 d0 bf

Как в домашних условиях согнуть ДСП или МДФ?

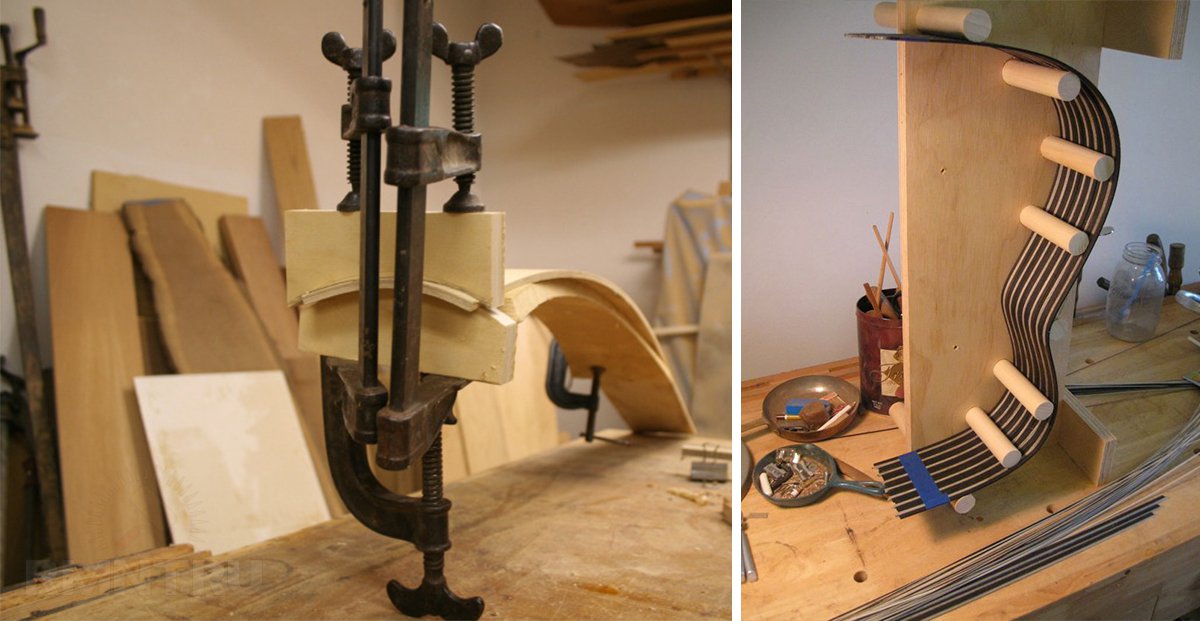

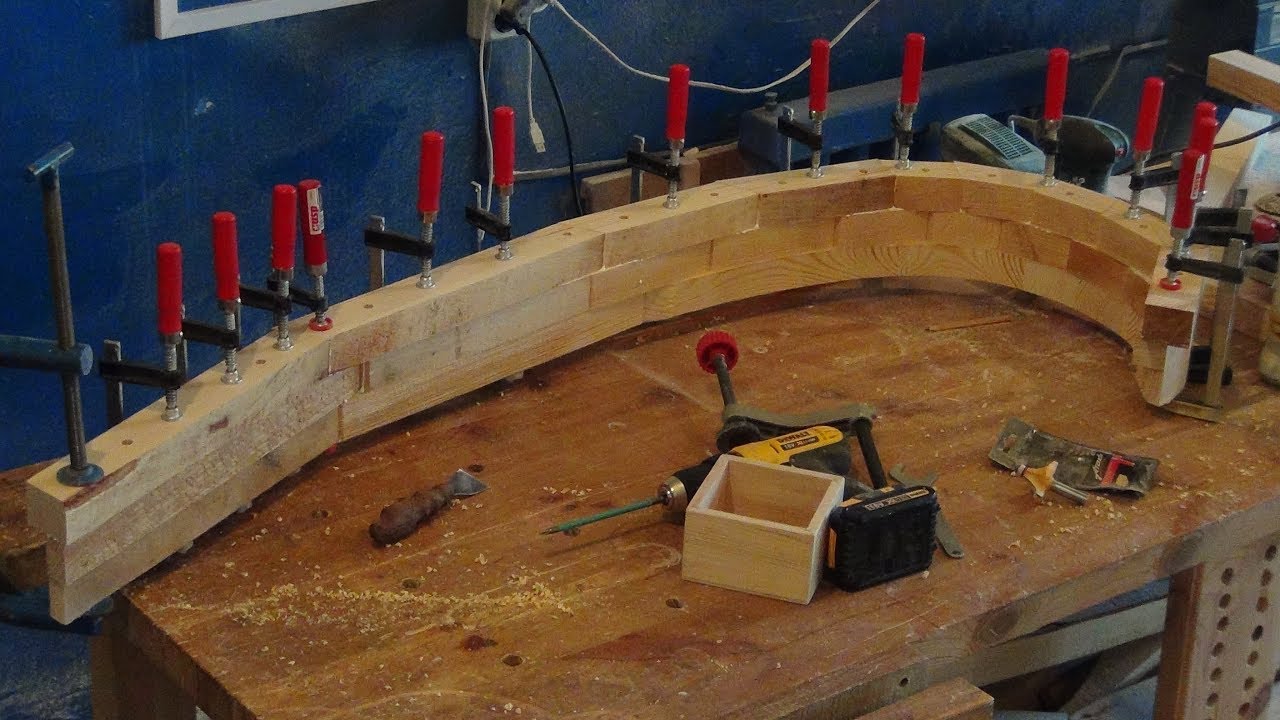

Общее и для ДСП и для МДФ, это изготовление каркаса-шаблона, на котором и будут закреплены уже согнутые панели.

Крепить к шаблону, можно лентой, или ремнями, или верёвками, в общем фиксация должна быть жёсткой, пока не высохнет клей.

Как в домашних условиях согнуть ДСП

с ДСП всё чуть попроще (сравнительно).

Покупаем клей ПВА.

Подготавливаем инструмент, это может быть и болгарка, или ручная циркулярка, или просто пила с мелким зубом, хотя ей работать сложней.

Чётко размечаем места запилов , пилить будем по всей плоскости, на глубину две трети от толщины листа ДСП (глубже не надо, лист лопнет).

Прорези на всю ширину, тут уже смотрите сами, чем больше радиус изгиба, тем чаще делаем прорези.

Следующий этап, греем утюгом ту сторону ДСП на которой нет прорези, утюг с паро- увлажнителем, гнём не спеша и не прилагая сильных усилий.

Дальше всё просто, прорези готовы, ДСП согнули, заполняем их ПВА и фиксируем в шаблоне, через сутки можно снимать.

Как в домашних условиях согнуть МДФ

Иногда и МДФ гнут таким же методом, но лично я не советую, качество низкое и не всегда конечный результат радует.

В продаже есть гибкий МДФ, куда правильней и проще купить его.

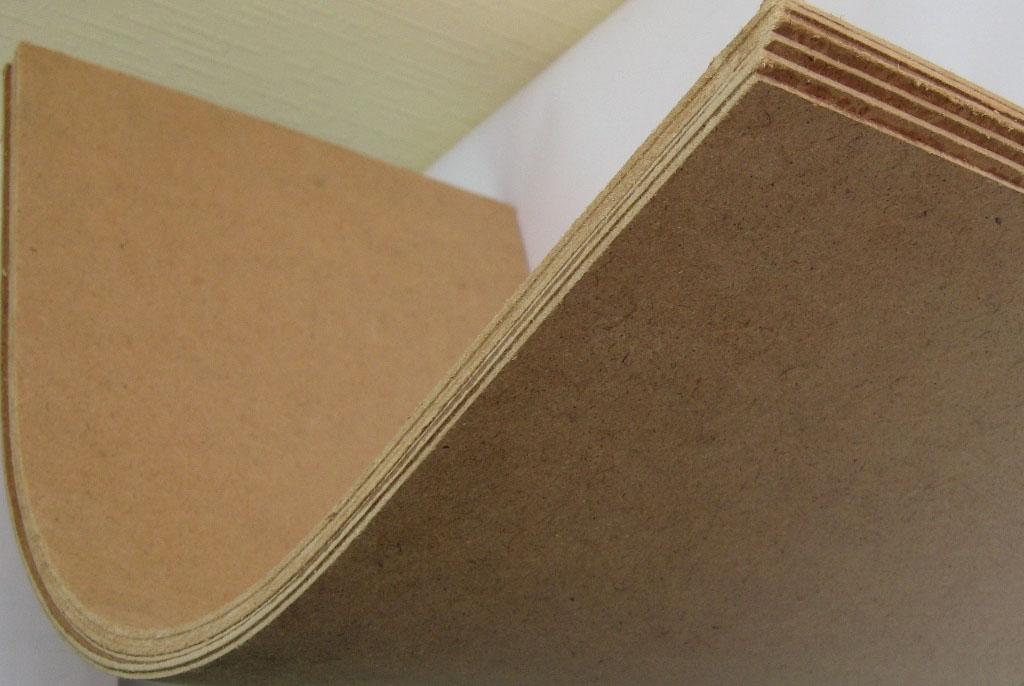

Если нет, то приобретите тонкие листы МДФ, толщиной от 3-х , до 5-и мм.

Тут уже ПВА лучше не использовать, купите клей на спиртовой основе.

Далее, отрезаем тонкие листы МДФ по нужному размеру, оставьте сантиметр на изгиб, в конце работы отрежем лишнее.

Следующий этап это нанесения клея на каждый лист МДФ, наносим шпателем в сплошную

Набираем тонкими листами нужную толщину.

Осталось «бутерброд» закрепить в подготовленном шаблоне.

В самом конце (примерно через сутки), снимаем гнутый МДФ с шаблона и убираем лишние куски, о которых мы говорили выше.

Не написал про шаблоны. Удобно их изготавливать из ДВП, или фанеры, с фанерой работать проще, она гнётся если её замочить в воде.

Как сделать гнутые дверцы из мдф. Технология изготовления гнутых фасадов. Делаем гнутый фасад

Плита МДФ, являясь достаточно прочным, удобным в обработке и довольно чистым в плане экологии материалом, широко используется при изготовлении мебели для кухонь и ванных комнат. Удобно ее использовать и при изготовлении мебели своими руками.

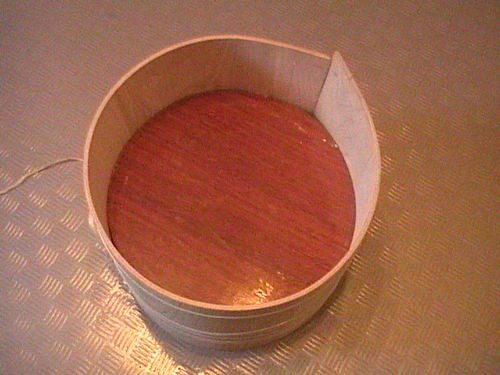

Иногда, как в данном конкретном случае, возникает необходимость изготовить гнутые фасады, какие просто так не купишь в магазине. Хочу рассказать, как я сделал из МДФ гнутые фасады для шкафчика под круглую раковину умывальника в ванной.

Как сделать гнутые фасады из МДФ

Для изготовления гнутых фасадов будем использовать два листа МДФ толщиной 9мм – один для внутренней стороны фасада, а другой – для внешней. Фасад получится гладким и с внутренней, и с внешней стороны.

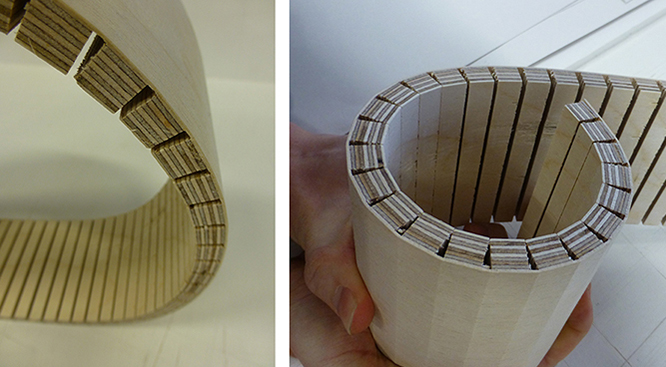

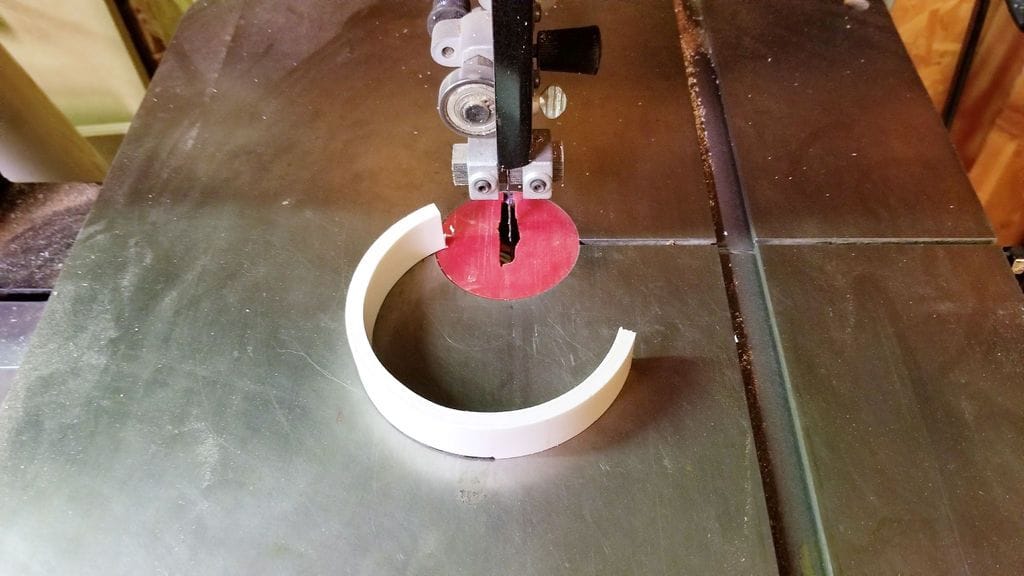

Просто так согнуть плиту из МДФ под малым радиусом, да еще и так, чтоб она потом осталась в этом состоянии, не получится. Придется делать на ней надрезы поперек сгиба.

Сначала изготавливаем шаблон. В моём случае шаблоном послужили сами полки будущего шкафа под раковину. Листы МДФ нужно отрезать с запасом по длине и ширине: лишнее вы потом обрежете легко, а вот недостающее надставить вряд ли получится. Не забудьте, что внешний радиус гнутых фасадов больше внутреннего, а потому и внешняя заготовка должна быть длиннее.

Найдите центры обеих заготовок и отметьте штриховыми линиями по высоте с обеих сторон заготовок: по этим линиям мы потом перед склеиванием будем совмещать заготовки между собой.

Нанесите разметку для пропилов до перехода вашей полуокружности в прямую плоскость. Каждая линия должна отступать одна от другой на 5мм.

Настройте дисковую пилу так, чтобы не пропилить плиту слишком глубоко, а недостаточная глубина пропила затруднит сгибание и плиту можно даже сломать. Недопил должен составлять примерно 1мм.

Совет:

Перед тем как начинать делать пропилы на заготовках для гнутых фасадов, потренируйтесь на ненужных обрезках МДФ необходимой длины. Нанесите на них разметку, пропилите через каждые 5 миллиметров, приложите к шаблону одну полосу разрезами наружу, а другую на нее сверху разрезами внутрь.

Нанесите на них разметку, пропилите через каждые 5 миллиметров, приложите к шаблону одну полосу разрезами наружу, а другую на нее сверху разрезами внутрь.

Теперь вы точно будете знать, сколько разрезов делать на каждой из заготовок до перехода с полуокружности в плоскость. Увидите также и то, что где-то, возможно, нет необходимости делать разрезы через каждые 5мм, и можно пилить пореже.

Делая пропилы в заготовках, не выбрасывайте опилки – они еще понадобятся.

Заполняем разрезы на обеих заготовках пастой, сделанной из смеси столярного клея и опилок. Паста должна быть такой консистенции, чтобы ей можно было легко заполнить разрезы, но, в то же время, не слишком жидкой. Втираем пасту в разрезы шпателем, действуя вдоль разреза от центра наружу, чтобы не оставалось воздушных карманов.

Разводим клей небольшим количеством воды и, смачивая им кисть, проходим ею по обеим заготовкам, разглаживая пасту и убирая остатки опилок.

Укладываем внутреннюю заготовку на шаблон.

Сверху укладываем наружную заготовку, совмещая с нанесенными заранее линиями по центру заготовок.

Прибиваем заготовку одну к другой тонкими гвоздиками – без фанатизма, чтобы гвоздики потом можно было легко выдернуть. Пусть вас не смущает, что от гвоздей останутся отверстия: гнутые фасады потом всё равно будут грунтоваться, шпаклеваться и краситься.

Стягиваем всё хозяйство струбцинами, и оставляем до полного высыхания.

Разрезаем высохшую заготовку так, как нам надо, крепим на двери усилители для установки фурнитуры, шлифуем края.

Вот и всё, гнутые фасады из МДФ готовы к отделке.

Как видите, сделать гнутые фасады задача не самая быстрая и простая, зато у вас будет уникальная мебель, которой нет больше ни у кого.

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Как согнуть дерево?

Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы

) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом

). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов

. Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

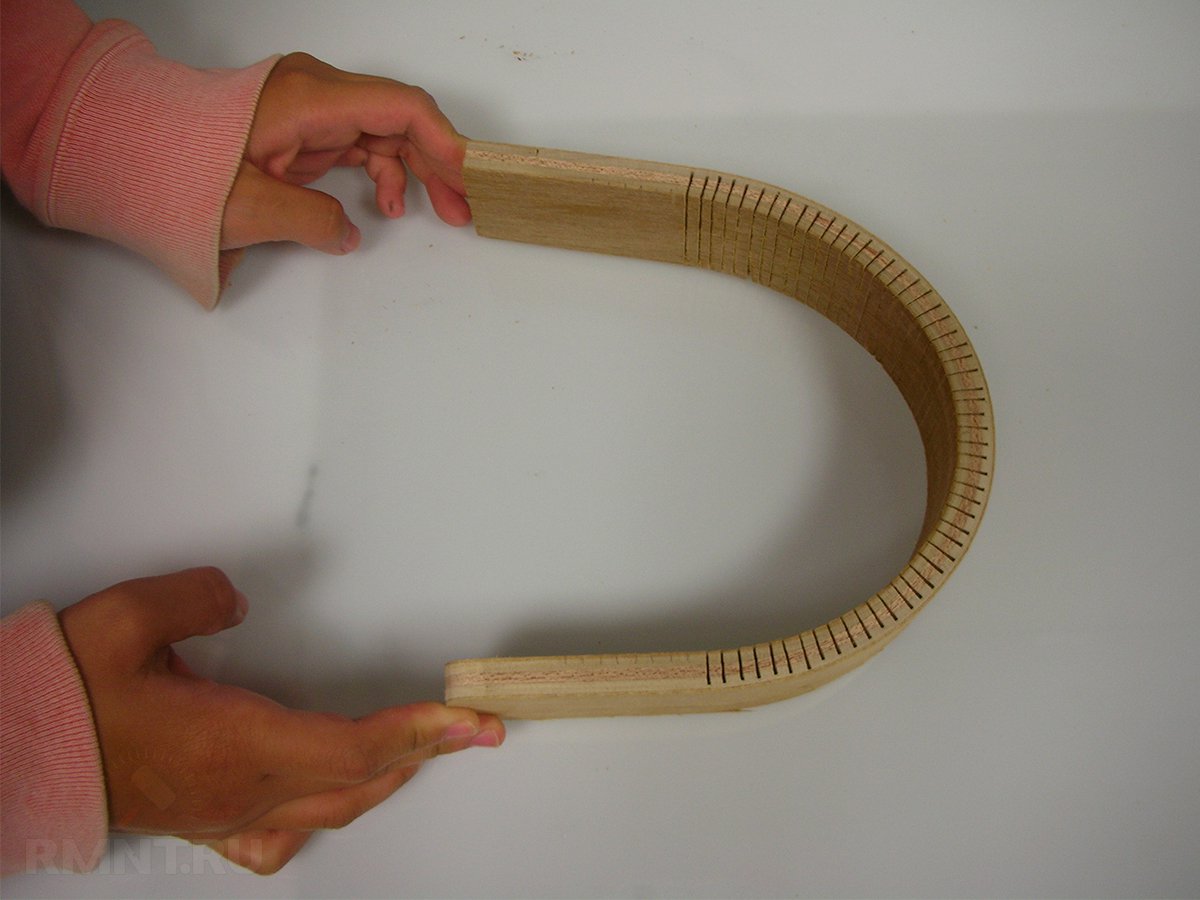

Как согнуть ДВП? Методика та же, что и в предыдущем случае! А как согнуть МДФ? В этом случае можно пойти двумя путями: либо изгибать тонкие листы (не более 5 мм) и склеивать их между собой, либо использовать гибкий МДФ

, в котором с одной из сторон есть поперечные прорези. Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

ЧИТАЙТЕ ТАКЖЕ

Любая постройка начинается с фундамента, и баня — не исключение из правила. | |

Лестницы в доме могут быть весомым дизайнерским элементом оформления интерьера. Вашему вниманию предлагается свыше десяти вариантов дизайна лестниц: от простого к сложному. Некоторые из идей подойдут для реализации в небольших двухуровневых квартирах и дачных постройках, другие будут более уместны в просторных коттеджах. Выбирайте! |

МФД достаточно удобный материал, используемый для изготовления мебели, включая и изделия необычной формы. Вы можете согнуть МФД, но это процедура, которая потребует немало сил. Для создания гнутых фасадов прекрасным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с обеих сторон, необходимо использовать два листа, которые в результате будут соединены в один (внешний и внутренний листы).

Как согнуть панель МФД в домашних условиях?

Далеко не во всех случаях нужно отделывать только прямолинейную поверхность. Если у Вас есть фантазия, то Вы сможете создать декоративные элементы круглого или полуовального профиля, разнообразив его стиль, но вот как поступить с панелями МДФ, которые имеют прямоугольный профиль.

Как показывает практика, гибка такого отделочного материала более чем возможна, но при условии применения тонких панелей. Их толщина должна быть не больше 3 мм и только под покраску.

Чтобы согнуть панель МДФ, сделайте надрезы листа поперек сгиба. Для того чтобы все прошло гладко, нужно изготовить шаблон, который позволит листам держать форму. Дальше необходимо отрезать кусочки листа МФД определенного размера, но лучше брать с запасом (прежде всего, это касается наружного листа), потом все лишнее Вы сможете легко обрезать.

Затем на местах сгиба через каждые 5 мм нанесите линии. Дальше возьмите дисковую плиту и вставьте настройки так, чтобы недопил составлял примерно 1 мм. Дальше собираем опилки, после чего смешиваем их со столярным клеем и заполняем этой смесью отверстия. Поскольку смесь должна напоминать кашицу, нужно заполнить отверстия с помощью шпателя.

Дальше собираем опилки, после чего смешиваем их со столярным клеем и заполняем этой смесью отверстия. Поскольку смесь должна напоминать кашицу, нужно заполнить отверстия с помощью шпателя.

Остатки клея и опилок убираются следующим образом: смочите кисть в воде и обработайте ею по поверхности, тщательно разглаживая пасту. Выложите лист на шаблон и аккуратно прибейте гвоздями, которые в последствие будем убирать (не стоит забивать их слишком сильно). Дальше снимаем заготовку, обрезаем все лишнее, цепляем фурнитуру, красим и шлифуем.

В настоящее время все большей популярностью стали пользоваться гнутые фасады из МДФ для кухни, спальни и других элементов мебельной обстановки. Закругленные формы позволяют получить новые дизайнерские решения и создать гармоничную законченность мебельной архитектуры интерьера.

Как согнуть мдф?

Поэтому изготовление гнутых фасадов из МДФ является неотъемлемой частью прогрессивного мебельного производства.

На современном уровне развития технология изготовления гнутых фасадов использует специальную плиту МДФ типа Master Form, Topan form

и так далее толщиной 8 мм. С одной из сторон она имеет прорези с интервалом около 5 мм, за счет которых легко гнется и хорошо сохраняет приданную форму. Склеивая на шаблоне две заготовки, тыльной стороной друг к другу, после соответствующе доработки, можно получить полноценные гнутые мебельные фасады толщиной 16 мм.

С одной из сторон она имеет прорези с интервалом около 5 мм, за счет которых легко гнется и хорошо сохраняет приданную форму. Склеивая на шаблоне две заготовки, тыльной стороной друг к другу, после соответствующе доработки, можно получить полноценные гнутые мебельные фасады толщиной 16 мм.

Другая, более дешевая технология изготовления гнутых фасадов заключается в формировании стопки тонких листовых элементов, промазанных клеем и дальнейшем сгибании их в специальных пресс-формах до окончательного подсыхания клея.

Наиболее ответственным элементом технологии гнутых фасадов из МДФ является изготовление шаблонного каркаса. Радиус шаблонов должен быть приблизительно на 3% меньше необходимого радиуса, так как готовый гнутый фасад из МДФ в течение двух недель продолжает разгибаться. По ширине следует сделать припуск для крепежа. В качестве материала для шаблона могут использоваться остатки ДСП.

Гнутые фасады из МДФ

, как правило, изготавливаются из листов гладкого ДВП или ХДФ толщиной 3-4 мм. Для первого, или нижнего слоя можно использовать ламинированный ХДФ, чтобы придать приятный вид будущему фасаду с внутренней стороны.

Для первого, или нижнего слоя можно использовать ламинированный ХДФ, чтобы придать приятный вид будущему фасаду с внутренней стороны.

Заготовки для гнутых фасадов вырезаются на форматно-раскроечном станке с припуском для закрепления их на шаблонном каркасе и дальнейшей обработки.

Листы ДВП или ХДФ, с помощью валика покрываются клеем и складываются в стопку, а затем вся стопа закрепляется шурупами на шаблоне. Получившаяся конструкция укладывается вакуумный пресс и накрывается силиконовой мембраной. Процесс склеивания происходит в вакууме и длится при температуре на рабочей поверхности 40-60°С не менее 40-60 минут.

Полученные гнутые заготовки, после полного остывания, отправляются на круглопильный станок для обрезания свесов и доведения до требуемых размеров.

Фрезеровка кромки

при отсутствии более сложного оборудования производится ручной фрезерной машиной с кромочной калевочной фрезой. Рисунок на лицевой стороне выполняется на фрезерно-копировальном станке с шаблоном.

Для обработки вогнутой поверхности потребуется фрезерный станок для гнутых фасадов

с изогнутым основанием, повторяющим радиус изделия и соответствующий шаблон.

Обтягивая гнутые фасады из МДФ ПВХ пленкой на мембранно-вакуумном прессе, следует использовать специальные подложки, сохраняющие полученный радиус изгиба изделия.

Технология изготовления гнутых фасадов достаточно легко осваивается начинающим производством мебельных фасадов из МДФ. При этом возможны некоторые инвестиции в дополнительное оборудование. Однако, как показывает практика, собственное производство гнутых фасадов обходится предприятию гораздо дешевле, чем приобретение готовых изделий.

Другие статьи…

— Фасады

(http://promebelclub.ru/forum/forumdisplay.php?f=30)

| Valerian | 22.05.2008 17:01 |

Гнутые фасады из МДФ и МДФ-профиля: технология производства

Наиболее интересным и привлекательным для потребителей в последнии годы стало использование производителями деталей изогнутых, закругленных форм, как главного декоративного элемента изделия мебели. Использование деталей закругленных форм дает возможность не только получить новые архитектурно-художественные решения мебели, но и убрать острые углы, что, согласно правилам фэн-шуй

Использование деталей закругленных форм дает возможность не только получить новые архитектурно-художественные решения мебели, но и убрать острые углы, что, согласно правилам фэн-шуй

, позволяет создать гармоничную обстановку в помещении.

Скрытый текст

С изобретением способов промышленного производства шпона, то есть тонких листов древесины, полученных безопилочным делением непосредственно из бревна или предварительно выпиленного из него бруса, появилась и фанера клееная, то есть материал в виде плоских листов, склеенных из нескольких листов шпона. Причем, если при склеивании, еще до отверждения клея, листы шпона в пакете могут быть легко изогнуты на довольно большой угол, то после завершения отверждения клея взаимное смещение отдельных листов исключается и материал принимает заданную при склеивании форму, приобретая высокую прочность на изгиб. На этом принципе и основано изготовление гнутоклееных деталей, то есть изделий, сформированных из отдельных тонких листовых элементов, совместно изгибаемых при их склеивании между собой и выдерживаемых в прессе до полного отверждения клея.

Технология производства гнутоклееной мебели постоянно модернизируется и совершенствуется. Одной из самых известных является технология производства гнутых фасадов, разработанная специалистами Всероссийского проектно-конструкторского и технологического института мебели /ВПКТИМ/, специализирующегося на оказании технической помощи предприятиям в организации производства мебели. Она позволяет изготавливать щиты из клееного блока массивной древесины толщиной 4-6мм, а также из пиленого шпона.

Конструкции первого типа — на основе клееного щита из массивной древесины с выпильными пазами или из нескольких слоев клееного щита — разработчики рекомендуют использовать без облицовки, что подчеркнет красоту и своеобразие текстуры натурального дерева. Отделка — прозрачными лаками. Учитывая менталитет российского потребителя, который, в отличие от скандинавов, не привык к использованию в бытовой мебели сучковатой древесины сосны и ели, поверхность детали можно завуалировать полупрозрачным красителем, который слегка приглушит текстуру дерева, не закрывая ее полностью.

Как согнуть МДФ.

Поверхность осины так обрабатывать нельзя, чтобы не скрыть ее красивые шелковистые переливы.

Второй тип — со средним слоем из низкосортной древесины и облицовкой любым натуральным или синтетическим облицовочным материалом. Особый интерес представляют облицовки из наборного мозаичного щита и из пиленого шпона осины. В основе конструкций этого типа лежит применение малоотходных технологий.

Как основной унифицированный элемент при разработке конструкций любого типа принята гнутая деталь с R изгиба от 400 до 600мм, толщиной 16-20мм. Форма и радиус изгиба детали выбраны на основе анализа современных тенденций в дизайне мебели, представленной на международных выставках в Кельне, в Милане и Москве. На базе такой детали, как в детском конструкторе, путем комбинирования различных ее вариантов можно получить самые разнообразные формы поверхности: круглые, волнистые, с изгибом в вертикальной или горизонтальной плоскостях. При разработке конструкций и технологий большое внимание обращается на обеспечение необходимой жесткости и формоустойчивости склеиваемых деталей гнутой формы, а также их экологической чистоты. При этом большое значение имеют физико-механические характеристики используемого клея. Измерения формоустойчивости деталей различных конструкций показали, что у деталей многослойных конструкций после изготовления могут происходить незначительные изменения радиуса изгиба в сторону его увеличения. Расстояния между крайними точками радиусной детали через 10 суток после изготовления может увеличиться в среднем на 3-4 %, что находится в пределах нормы для гнуто-клееных деталей. После этого срока форма стабилизируется и дальнейших изменений не происходит. У деталей со специальными закладными элементами никаких изменений радиуса изгиба не происходит. Изготавливать детали можно с применением деревянных или металлических обогреваемых пресс-форм, специальных или обычных облицовочных прессов, холодным или горячим способом. Для любого среднего или даже малого предприятия может быть найден приемлемый для него вариант технологии. Последующая за склеиванием механическая обработка и отделка деталей производится по традиционным технологиям с использованием обычного оборудования.

При этом большое значение имеют физико-механические характеристики используемого клея. Измерения формоустойчивости деталей различных конструкций показали, что у деталей многослойных конструкций после изготовления могут происходить незначительные изменения радиуса изгиба в сторону его увеличения. Расстояния между крайними точками радиусной детали через 10 суток после изготовления может увеличиться в среднем на 3-4 %, что находится в пределах нормы для гнуто-клееных деталей. После этого срока форма стабилизируется и дальнейших изменений не происходит. У деталей со специальными закладными элементами никаких изменений радиуса изгиба не происходит. Изготавливать детали можно с применением деревянных или металлических обогреваемых пресс-форм, специальных или обычных облицовочных прессов, холодным или горячим способом. Для любого среднего или даже малого предприятия может быть найден приемлемый для него вариант технологии. Последующая за склеиванием механическая обработка и отделка деталей производится по традиционным технологиям с использованием обычного оборудования.

Как пример полного технологического цикла по производству гнутоклееной мебели можно привести линию, предлагаемую одним из ведущих поставщиков мебельного оборудования — КАМИ. Подобная линия демонстрировалась на одной из недавно прошедших в Москве мебельных выставок и привлекала к себе внимание посетителей. Кстати, в сопроводительной документации, представленной поставщиком оборудования, данный процесс назван ни больше, ни меньше — «увлекательным».

Оснащение цеха по производству мебели с применением несущих и декоративных гнутоклееных деталей зависит не только от производительности и принятой технологии производства, но и от будущей конструкции мебели. Гнутоклеёные элементы могут быть изготовлены из лущеного шпона березы, бука, лиственницы, сосны, а также МДФ. Кромки гнуто-клеёных элементов чаще всего профилируют. Пласти гнутоклееных деталей облицовывают строганым шпоном древесины лиственных или ценных пород: бука, ясеня, дуба, красного дерева, ореха и других.

Производственный цикл состоит из нескольких операций. Вначале листы шпона подаются на гильотинные ножницы или фурнирную пилу. Здесь они разрезаются на заготовки, соответствующие размеру будущего пакета шпона, для выклеивания блока. Лицевые листы «рубашки» шпона прирезаются из лущеного или строганого шпона и сшиваются на ребросклеивающем станке. В случае если в качестве материала используется МДФ, листы подаются на форматно-раскроечный станок и разрезаются на заготовки, соответствующие размеру будущего пакета. После гильотинных ножниц или форматно-раскроечного станка подготовленный набор цельных листов поступает на клеевые вальцы, где осуществляется нанесение клея и формируется пакет. Сформированный пакет шпона с нанесенным клеем с помощью гидравлического пресса укладывается в пресс-форму. На каждом из прессов установлена собственная пресс-форма для формирования своего отдельного профиля, где осуществляется прессование горячим способом. Готовые блоки укладываются в стопы, там происходит стабилизация их формы. В случае изготовления не несущих гнутоклееных декоративных элементов (например, фасады), используется горячий мембранно-вакуумный пресс с шаблоном.

Вначале листы шпона подаются на гильотинные ножницы или фурнирную пилу. Здесь они разрезаются на заготовки, соответствующие размеру будущего пакета шпона, для выклеивания блока. Лицевые листы «рубашки» шпона прирезаются из лущеного или строганого шпона и сшиваются на ребросклеивающем станке. В случае если в качестве материала используется МДФ, листы подаются на форматно-раскроечный станок и разрезаются на заготовки, соответствующие размеру будущего пакета. После гильотинных ножниц или форматно-раскроечного станка подготовленный набор цельных листов поступает на клеевые вальцы, где осуществляется нанесение клея и формируется пакет. Сформированный пакет шпона с нанесенным клеем с помощью гидравлического пресса укладывается в пресс-форму. На каждом из прессов установлена собственная пресс-форма для формирования своего отдельного профиля, где осуществляется прессование горячим способом. Готовые блоки укладываются в стопы, там происходит стабилизация их формы. В случае изготовления не несущих гнутоклееных декоративных элементов (например, фасады), используется горячий мембранно-вакуумный пресс с шаблоном. Полученные гнутоклеёные блоки поступают на круглопильный или ленточнопильный станок, происходит обрезка свесов гнутоклееных блоков относительно простой формы, а на ленточнопильном станке — у блоков сложной формы.

Полученные гнутоклеёные блоки поступают на круглопильный или ленточнопильный станок, происходит обрезка свесов гнутоклееных блоков относительно простой формы, а на ленточнопильном станке — у блоков сложной формы.

Опиленные блоки перемещаются к фуговальному станку, где создается базовая поверхность по их кромке. После обработки блок может подаваться к вертикальному фрезерному станку с нижним расположением шпинделя и раскраиваться на отдельные заготовки при помощи набора пил, расстояние между которыми соответствует заданной ширине деталей. Раскроенные и прифугованные заготовки поступают к рейсмусовому станку для калибрования заготовок на ширину детали. Обработанные по ширине заготовки на торцовочном станке прирезаются по длине. У подготовленных таким образом деталей на фрезерном станке с использованием профильной фрезы и копировального кольца, опирающегося на боковую поверхность, производится заваливание кромок. Затем гнутоклеёные заготовки перемещаются к сверлильно-присадочному станку. Здесь происходит сверление всех необходимых отверстий для установки шкантов, стяжек и фурнитуры. Если в конструкции изделия предусмотрены соединения, требующие выборки пазов и формирования шипов, соответствующие детали передаются к сверлильно-пазовальному и шипорезному станкам.

Здесь происходит сверление всех необходимых отверстий для установки шкантов, стяжек и фурнитуры. Если в конструкции изделия предусмотрены соединения, требующие выборки пазов и формирования шипов, соответствующие детали передаются к сверлильно-пазовальному и шипорезному станкам.

После механической обработки на шлифовальном станке производится обработка плоских боковых поверхностей заготовок и их торцов, внутренних криволинейных поверхностей и наружных криволинейных пластей деталей, закруглений на ребрах. Финишное шлифование заготовок осуществляется при помощи ручного механизированного инструмента.

Шлифованные заготовки поступают на предварительную сборку, которая выполняется на верстаках-столах и в ваймах, где собираются каркасы изделий. Нанесение прозрачного или красящего грунта на изделия производится в распылительной кабине с помощью специальных пистолетов. Затем каркас выдерживается в зоне сушки до полного отверждения грунта, после чего снова передается в шлифовальное отделение для промежуточного шлифования с целью удаления ворса и пузырей на отделываемой поверхности. А завершается весь процесс нанесением лака в распылительной кабине.

А завершается весь процесс нанесением лака в распылительной кабине.

Эти способы изготовления получили достаточно широкое распространение, особенно в массовом производстве. В индивидуальном, особенно с ростом благосостояния населения, часто применяется несколько иная технология — для изготовления гнутых элементов, как правило, используются различные виды древесноволокнистых плит, в т. ч. специальные виды МДФ типа «Топан»

или «Неаформ»

. Но это дорогой импортный материал, к тому же детали, изготавливаемые из него, нуждаются или в облицовывании, или в укрывистой отделке.

Даже беглый осмотр мебели в магазинах показывает, что огромные возможности, заложенные в технологии изготовления гнутоклееных элементов, используются пока далеко не полностью. Причем технологии изготовления, и области применения гнутоклееных элементов просто неограниченны! Помимо использования этих элементов в производстве гостиных и спален, перспективным считается применение гнутоклееных элементов в производстве детской и школьной мебели. Отсутствие острых углов, плавность линий, разборность позволяют проектировать мебель мобильную и легкую, обеспечивающую свободу движения ребенка, исключающую возможность травматизма. Еще одно направление, в котором в последнее время успешно используются гнутоклеёные элементы, — это мебель для спальни. Наибольшее распространение в ней сегодня получили гибкие основания кроватей, поддерживающие собственно матрац, называемые у нас по-разному — «латы»

Отсутствие острых углов, плавность линий, разборность позволяют проектировать мебель мобильную и легкую, обеспечивающую свободу движения ребенка, исключающую возможность травматизма. Еще одно направление, в котором в последнее время успешно используются гнутоклеёные элементы, — это мебель для спальни. Наибольшее распространение в ней сегодня получили гибкие основания кроватей, поддерживающие собственно матрац, называемые у нас по-разному — «латы»

, «латофлексы»

. Они стали теперь необходимым элементом кровати или дивана. Латы являются типичным гнутоклееным элементом в виде изогнутой пластины, которая воспринимает часть общей нагрузки от лежащего человека. Но в мебели для спальни очень часто используются и другие конструктивные и декоративные гнутоклеёные элементы, составляющие сам каркас кровати-ее царгу и спинки, элементы рам зеркал, тумбочек и шкафов. Пружинящий эффект, создаваемый гнутоклееным элементом, успешно используется во многих дизайнерских решениях. В зависимости от архитектурного оформления, они позволяют создавать и недорогую мебель, предназначенную для широкого потребителя, и элитарную, используемую в самых престижных интерьерах.

| superduse | 29.07.2008 12:57 |

Мы используем (сами кстати производим) специальный материал Мастер Форм, для изготовления изделий сложной формы, аналог немецкого TOPAN FORM, МDF Flex. Этот материал сделан из МДФ 8 мм, с одной стороны его поверхность – гладкая и ровная, а с другой – «разрезанная». Эта особенность позволяет придать желаемую изогнутую форму. Если согнув и совместив пропилы склеить два листа конструкция утратит гибкость и сохранит нужную форму. Использование Мастер Форма экономит время на изготовление изделия.

Использование Мастер-Форма позволяет изготавливать изделия различных радиусов экономя время за счёт простой технологии склейки.

Материал предназначен для изготовления фасадов и каркасов мебели.

размеры:

2800х1019

2070х564

ща заливаю фотки тех. процесса, залью выложу!

а выглядит он так

fill007

, приклеиваешь МДФ 3 и фрезеруешь

Открываем, смотрим, что не понятно спрашиваем. Коментариев нет, все аналогично поста Vladus — просто живые фотки!!

Коментариев нет, все аналогично поста Vladus — просто живые фотки!!

кстати чтобы не было вопроса — между мастер-формом клеется простой белый ватман (картон)

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Как согнуть дерево?

Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов. Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

Как согнуть деревянный брусок? Технология изготовления изгиба древесины с пропариванием Как сделать полукруг из доски.

Как согнуть доску, фанеру, ДВП, МДФ своими руками

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Как согнуть дерево?

Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы

) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом

). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов

. Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

Как согнуть ДВП? Методика та же, что и в предыдущем случае! А как согнуть МДФ? В этом случае можно пойти двумя путями: либо изгибать тонкие листы (не более 5 мм) и склеивать их между собой, либо использовать гибкий МДФ

. в котором с одной из сторон есть поперечные прорези. Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

http://cdelayremont.ru

Если возникла необходимость в изготовлении изогнутого деревянного элемента, то на первый взгляд может показаться, что проще выпилить нужный элемент в изогнутом виде, но в таком случае волокна древесного материала будут перерезаны, ослабляя, таким образом, прочность детали, а как следствие, и всего изделия. Кроме того, при выпиливании получается большой перерасход материала, что нельзя сказать о способе, когда деревянную заготовку попросту изгибают.

Древесина — это волокна целлюлозы, связанные между собой химическим веществом, называемым лигнин. От расположения волокон зависит гибкость дерева.

Обратите внимание! Только хорошо просушенное дерево будет надежным и долговечным исходным материалом для производства различных изделий. Однако изменение формы сухой деревянной заготовки процесс сложный, ведь сухое дерево может сломаться, что очень нежелательно.

Изучив технологию, как согнуть дерево, а также основные физические свойства древесины, которые позволяют изменять ее форму и впоследствии ее сохранить, вполне реально заняться изгибанием древесины в домашних условиях.

Некоторые особенности работы с деревом

Гнутье древесины сопровождается ее деформацией, а также сжатием внутренних слоев и растяжением внешних. Бывает так, что силы растяжения приводят к разрыву внешних волокон. Предупредить это можно при проведении предварительной гидротермической обработки.

Итак, согнуть можно заготовки бруса, сделанного из массива и клееной древесины. Кроме того, для гнутья применяют строганный и лущеный шпон. Самыми пластичными являются лиственные породы. В их числе бук, ясень, береза, граб, клен, дуб, тополь, липа и ольха. Гнутые клееные заготовки лучше всего делать из шпона березы. Стоит отметить, что в общем объеме гнуто-клееных заготовок березовый шпон занимает примерно 60%.

При пропаривании заготовки способность к сжатию значительно увеличивается, а именно на треть, в то время как способность к растяжению повышается всего на несколько процентов. А, значит, думать о том, можно ли гнуть дерево толще 2 см, не стоит априори.

А, значит, думать о том, можно ли гнуть дерево толще 2 см, не стоит априори.

Нагрев в паровой коробке

Вначале следует подготовить паровую коробку. Она может быть собственноручно сделанной. Ее главная задача — держать дерево, которое необходимо согнуть. В ней должно быть отверстие, предназначенное для выхода давления пара. В противном случае она взорвется.

Отверстие для выхода пара должно располагаться в дне коробки. Кроме того, в коробке должна быть предусмотрена съемная крышка, через которую можно будет вытащить гнутое дерево, после того как оно приобретет нужную форму. Чтобы удержать деревянную гнутую деталь в нужной форме, следует использовать зажимы. Их можно сделать самостоятельно из дерева или купить в специализированном магазине.

Из дерева следует сделать круглые обрезки — несколько штук. В них просверливаются смещенные от центра отверстия. После этого необходимо просунуть болты через них, а затем просверлить еще одно отверстие через стороны, чтобы задвинуть их намертво. Такие нехитрые поделки могут стать отменными зажимами.

Такие нехитрые поделки могут стать отменными зажимами.

Теперь настало время пропарить дерево, для этого следует позаботиться об источнике тепла и закрыть заготовку из дерева в паровой коробке. На каждые 2,5 см толщины заготовки пропаривать изделие нужно около часа. По истечении времени, дерево нужно вынуть из коробки и придать ему необходимую форму. Процесс должен выполняться очень быстро. Сгибается заготовка аккуратно и мягко.

Обратите внимание! Одни виды древесины гнутся легче других за счет разной эластичности. Разные способы требуют приложения силы разной величины.

Как только желаемый результат достигнут, гнутое дерево нужно зафиксировать в таком положении. Можно закреплять дерево при его формировании. Благодаря этому легче контролировать процесс.

При помощи химической пропитки

Чтобы разрушить связи лигнина между волокнами можно воздействовать на дерево химическими веществами, причем осуществить это вполне реально в домашних условиях. Идеально для этого подходит аммиак. Заготовка отмачивается в 25% водном растворе аммиака. После чего она становится весьма послушной и эластичной, что позволяет согнуть, скрутить ее и выдавить в ней под прессом рельефные формы.

Заготовка отмачивается в 25% водном растворе аммиака. После чего она становится весьма послушной и эластичной, что позволяет согнуть, скрутить ее и выдавить в ней под прессом рельефные формы.

Обратите внимание! Аммиак опасен! Поэтому при работе с ним следует соблюдать все правила техники безопасности. Вымачивание заготовки следует проводить в глухо закрывающейся емкости, находящейся в помещении, которое хорошо проветривается.

Водный раствор аммиакаВодный раствор аммиака

Чем дольше древесина находится в аммиачном растворе, тем пластичнее она становится. После отмачивания заготовки и придания ей формы, нужно оставить ее в таком изогнутом виде. Это нужно для фиксации формы, ну и для того, чтобы аммиак испарился. Опять же оставлять гнутое дерево следует в проветриваемом помещении. Интересно, что после испарения аммиака, волокна древесины обретут былую прочность, а это позволит заготовке удерживать свою форму!

Вначале нужно сделать заготовку дерева, которая будет подвергаться изгибу. Доски должны быть чуть длиннее, чем длина готовой детали. Это объясняется тем, что изгиб укоротит ламели. Прежде чем начать резку, следует нарисовать карандашом диагональную прямую. Сделать это нужно поперек нижней стороны доски. Это позволит сохранить последовательность ламелей после их перемещения.

Доски должны быть чуть длиннее, чем длина готовой детали. Это объясняется тем, что изгиб укоротит ламели. Прежде чем начать резку, следует нарисовать карандашом диагональную прямую. Сделать это нужно поперек нижней стороны доски. Это позволит сохранить последовательность ламелей после их перемещения.

Доски отрезаются прямослойным краем, ни в коем случае не лицевой стороной. Так, их можно будет сложить вместе с наименьшим изменением. В форму наносится пробковый слой. Это поможет избежать неровностей в форме пилы, что позволит сделать более четкий изгиб. Кроме того, пробка удержит расслоение в форме. Теперь наносится клей на верхнюю сторону одной из деревянных ламелей.

Клей наносится на ламели валиком. Лучше всего использовать карбамидоформальдегидный клей, состоящий из 2 частей. Он обладает высоким уровнем сцепления, но долго сохнет. Можно также использовать эпоксидную смолу, но такой состав стоит очень дорого, и позволить его себе может не каждый. Стандартный клей для дерева в этом случае нельзя применять. Он быстро сохнет, но является очень мягким, что в данной ситуации никак не приветствуется.

Он быстро сохнет, но является очень мягким, что в данной ситуации никак не приветствуется.

Доски скрепляются после склеиванияДоски скрепляются после склеивания

Заготовку из гнутого дерева следует как можно быстрее поместить в форму. Так, на промазанную клеем ламель укладывается еще одна. Процесс повторяется, пока гнутая заготовка не приобретет нужную толщину. Доски скрепляются вместе. После того как клей полностью высохнет, следует укоротить ее до нужной длины.

Пропил, как метод

Подготовленный деревянный отрезок нужно пропилить. Пропилы делаются на 2/3 от толщины заготовки. Они должны находиться с внутренней стороны изгиба. Следует быть предельно внимательным, ведь грубые пропилы могут сломать дерево.

Обратите внимание! Ключ к успеху при резке пропилов заключается в том, чтобы расстояние между надрезами было максимально ровным. В идеале 1,25 см.

Дефекты можно скрыть шпономДефекты можно скрыть шпоном

Надрезы делаются поперек узора дерева. Далее следует сжать края заготовки так, чтобы соединить получившиеся зазоры вместе. Такую форму и приобретет изгиб по окончании работы. Затем изгиб исправляют. Чаще всего внешнюю сторону обрабатывают шпоном, в некоторых случаях ламинатом. Это действие позволяет исправить изгиб и скрыть любые допущенные в процессе производства дефекты. Пробелы между согнутым деревом скрываются элементарно – для этого смешивается клей и опилки, а после этой смесью заполняются пробелы.

Такую форму и приобретет изгиб по окончании работы. Затем изгиб исправляют. Чаще всего внешнюю сторону обрабатывают шпоном, в некоторых случаях ламинатом. Это действие позволяет исправить изгиб и скрыть любые допущенные в процессе производства дефекты. Пробелы между согнутым деревом скрываются элементарно – для этого смешивается клей и опилки, а после этой смесью заполняются пробелы.

Надрезы делаются поперек узора дереваНадрезы делаются поперек узора дерева

В независимости от метода сгиба, после того как дерево будет вынуто из формы, изгиб слегка расслабится. Ввиду этого его нужно сделать чуть больше, чтобы впоследствии компенсировать этот эффект. Метод пропиливания можно применить при сгибе части коробки или металлического уголка.

Итак, применяя такие простые рекомендации можно без особенных трудозатрат своими руками согнуть дерево.

Трудно изготавливать криволинейные мебельные конструкции рам, а изгибы большой крутизны, вырезанные из прямолинейных секций древесины, потребуют сложных технологических приемов, чтобы избежать слабости короткого волокна и больших, экономически невыгодных отходов. Однако с помощью приемов сухого или влажного сгибания можно вполне экономично получать сложные криволинейные формы, а поскольку при этом волокна будут идти вдоль изгиба, а не поперек него, законченное изделие будет более прочным. Сухое гнутье предусматривает предварительное разделение древесины на тонкие секции, но более толстые детали можно изгибать с помощью вымачивания или обработки паром.

Однако с помощью приемов сухого или влажного сгибания можно вполне экономично получать сложные криволинейные формы, а поскольку при этом волокна будут идти вдоль изгиба, а не поперек него, законченное изделие будет более прочным. Сухое гнутье предусматривает предварительное разделение древесины на тонкие секции, но более толстые детали можно изгибать с помощью вымачивания или обработки паром.

Гнутые стулья для кафе и кресла-качалки Майкла Тонети классический пример гнутой мебели, изготовленной с помощью пропаривания, а в тридцатых годах XX века мебель из клееных слоистых материалов стала элементом высокой моды, после изобретения промышленных способов производства различных сортов фанеры. Как гнуть с помощью пара, так и использование послойного изгиба может быть осуществлено в домашней мастерской, и оба способа продолжают применяться в промышленности для производства мебели под старину, а также искусными мастерами-дизайнерами.

Пропаренная древесина

может гнуться со сравнительно большой крутизной изгиба. Пар размягчает древесные волокна в достаточной мере для того, чтобы согнуть их и прижить к шаблону требуемой формы. Может потребоваться значительное усилие для сгибания, но это вполне достижимо и в домашней мастерской при использовании базового оборудования. Потребуется изготовить шаблон, прижимной хомут и паровую камеру. Сгибание древесины нельзя отнести к точным процедурам. Существует множество вариантов, и зачастую метод проб и ошибок является единственно возможным способам получения требуемого результата.

Пар размягчает древесные волокна в достаточной мере для того, чтобы согнуть их и прижить к шаблону требуемой формы. Может потребоваться значительное усилие для сгибания, но это вполне достижимо и в домашней мастерской при использовании базового оборудования. Потребуется изготовить шаблон, прижимной хомут и паровую камеру. Сгибание древесины нельзя отнести к точным процедурам. Существует множество вариантов, и зачастую метод проб и ошибок является единственно возможным способам получения требуемого результата.

Тонкие деревянные заготовки не требуют предварительной подготовки. Минимальный радиус, на который можно ее согнуть, будет зависеть от толщины и естественных свойств породы дерева. Тонкая древесина при отсутствии ограничителей деформации (и виде, например, шаблона) при свободном сгибании примет форму кольца, если свести вместе концы заготовки. Для получения большей крутизны изгиба древесину требуется пропарить и «выдержать» зафиксированной на шаблоне, чтобы она, приняв нужную форму, стабилизировалась в этом положении благодаря внутренней остаточной деформации. Когда сгибается толстая древесина, необходимо ограничить растяжение внешних слоев, чтобы предотвратить их отщепление или разрушение. Описанный здесь метод предназначен для гнутья сравнительно толстых деревянных заготовок.

Когда сгибается толстая древесина, необходимо ограничить растяжение внешних слоев, чтобы предотвратить их отщепление или разрушение. Описанный здесь метод предназначен для гнутья сравнительно толстых деревянных заготовок.

Подготовка древесины

Для сгибания выбирайте прямослойную древесину без сучков и трещин. Любой дефект или недостаток потенциально является слабым местом, поэтому возможны определенные неудачи. Существуют десятки сортов древесины, которые успешно гнутся с помощью пара, и многие из них это твердые породы. В таблице ниже можно найти короткий перечень пригодных видов материала для гнутья. Можно гнуть и хорошо просушенную древесину, но свежесрезанная древесина поддается такой обработке легче. Древесина атмосферной выдержки гнется лучше, чем древесина камерной или печной сушки. Если древесина слишком сухая и плохо поддается обработке, можно вымочить ее в течение нескольких часов перед пропариванием.

В зависимости от вида заготовки можно заранее обрезать ее по размеру или сделать это пилой, стругом или скобелем после изгибания. Последний метод часто используется при производстве гнутой мебели тина виндзорских стульев и кресел. Древесина с ровной и гладкой отделкой поверхности менее подвержена расслаиванию и сделает окончательную отделку всего изделия легче. Сырая древесина дает усадку больше, чем выдержанная, а при обработке на токарном станке до изгиба имеет тенденцию принимать при высыхании овальную форму в сечении. Вне зависимости от формы и размеров делайте длину заготовки больше длины готового изделия приблизительно на 100 мм. Тогда в случае расслаивания или раскалывания концов после изгибания можно будет обрезать поврежденные участки.

Последний метод часто используется при производстве гнутой мебели тина виндзорских стульев и кресел. Древесина с ровной и гладкой отделкой поверхности менее подвержена расслаиванию и сделает окончательную отделку всего изделия легче. Сырая древесина дает усадку больше, чем выдержанная, а при обработке на токарном станке до изгиба имеет тенденцию принимать при высыхании овальную форму в сечении. Вне зависимости от формы и размеров делайте длину заготовки больше длины готового изделия приблизительно на 100 мм. Тогда в случае расслаивания или раскалывания концов после изгибания можно будет обрезать поврежденные участки.

Для расчета длины сделайте чертеж формы изгиба в масштабе 1:1. Измерьте внешнюю сторону изогнутой детали, чтобы получить правильное значение ее длины. Эго позволит излишне не растягивать внешние волокна, что могло бы привести к растрескиванию под воздействием внутренних напряжений. Размягченные внутренние волокна смогут сжаться в достаточной степени, чтобы принять форму меньшего внутреннего изгиба.

Ключевым моментом в изготовлении крутого изгиба является использование гибкого прижимного хомута. Сделайте хомут из мягкой стали толщиной 2 мм и шириной по меньшей мере не уже изгибаемой заготовки. Это подойдет практически для любых работ, которыми вам, возможно, придется заняться. Чтобы избежать возможного загрязнения поверхности детали в результате реакций взаимодействия химических элементов древесины, металла и окружающей среды, хомут сделайте из нержавеющей стали или стали с гальванопокрытием либо используйте полиэтиленовую прокладку.

Установите на хомуте концевые ограничители или упоры, чтобы фиксировать торцы заготовки, не давая тем самым растягиваться и расслаиваться волокнам на внешней стороне изогнутой детали. Эти ограничители должны быть достаточно прочными, чтобы выдерживать значительное давление на них, и иметь достаточные размеры, чтобы торец заготовки мог упираться в ограничитель всей своей поверхностью. Можно изготовить их из толстого металлического уголка или из твердой древесины, что обычно проще сделать.

Чтобы оснастить хомут надежными концевыми упорами, установите на концах металлической ленты деревянные бруски длиной примерно 225 мм. По осевым линиям каждого блока просверлите два отверстия диаметром 9 мм на расстоянии около 150 мм друг от друга. Разметьте и просверлите полосу хомута под болты крепежа концевых упоров. Расстояние между упорами должно быть равным длине заготовки, включая припуск. Чтобы хомут обладал удобным для работы действием рычага, прикрепите к концам полосы достаточно мощные деревянные бруски на тыльной ее стороне с помощью длинных болтов крепления упоров.

Изготовление шаблона

Пропаренная древесина гнется по шаблону, который определяет форму изгиба и дает опору для волокон внутренней части изогнутой заготовки. Шаблон должен обладать большой прочностью, и иметь ширину, равную по крайней мере ширине сгибаемой детали. Он должен обеспечивать определенные возможности фиксации на нем заготовки с помощью струбцин или других зажимов.

Можно изготовить шаблон из толстой древесины, установив форму из нее на основание из искусственных древесных материалов, или использовать склеенные между собой листы фанеры . Поскольку гнутая древесина стремится выпрямиться после освобождения зажима, необходимо скорректировать форму шаблона с учетом распрямления детали. Для этого придется воспользоваться самым надежным, хотя и не всегда приятным способом — методом проб и ошибок, чтобы определить параметры такой коррекции.

Поскольку гнутая древесина стремится выпрямиться после освобождения зажима, необходимо скорректировать форму шаблона с учетом распрямления детали. Для этого придется воспользоваться самым надежным, хотя и не всегда приятным способом — методом проб и ошибок, чтобы определить параметры такой коррекции.

Виды древесины для сгибания с пропариванием

- Ясень

Fraxinus excelsior

Fraxinus amcricana - Бук

Fagus grandifolia

Fagus sylvatica - Береза

Betula pendula

Benda alleghaniensis - Вяз

Ulmus americana

Ulmus procera

Ulmus liollandica

Ulmus thomasii - Гикори Cartja spp.

- Дуб

Quercus rubra

Quercus petraea - Орех

Juglans nigra

Juglans regia - Тис

Taxus baccara

Изготовление паровой камеры

Паровую камеру делайте из фанеры для наружного применения либо используйте пластиковые или металлические трубы-короба. Фанера позволяет изготовить с помощью клея и шурупов простую конструкцию в точности в соответствии с вашими конкретными требованиями. Этот тип камеры идеален, если планируется пропарка целых партий древесины. Камера из пластиковой или металлической трубы ограничивает диапазон размеров, но вполне пригодна для небольших заготовок.

Этот тип камеры идеален, если планируется пропарка целых партий древесины. Камера из пластиковой или металлической трубы ограничивает диапазон размеров, но вполне пригодна для небольших заготовок.

Отрежьте отрезок трубы необходимой длины в соответствии с размерами заготовки. Длина 1 м — удобный размер, который позволяет обрабатывать заготовки целиком или даже детали повышенной длины, если необходимо согнуть только ее концевую часть. Сделайте съемные вставные концевые заслонки из фанеры для наружного использования. Просверлите в одной из них отверстие под пароповодящую трубку и рубанком сострогайте нижнюю часть кромки другой заслонки, чтобы создать возможность вентиляции и дренажное отверстие. Изготовьте специальные «открытые» заслонки с отверстием для длинных заготовок. Установите внутри трупы деревянные опоры для того, чтобы заготовка не касалась дна камеры. Сделайте теплоизоляцию камеры с помощью пенопласта или деревянных брусков, закрепив их на камере проволокой. Установите камеру на подставках с небольшим наклоном, чтобы конденсат мог вытекать. Обеспечьте резервуар-приемник для вытекающей воды.

Обеспечьте резервуар-приемник для вытекающей воды.

Пар можно получить с помощью небольшого электрического испарителя или парогенератора заводского изготовления или сделать собственный испаритель из металлического бака на 20-25 л со съемной крышкой или пробкой. Одни конец короткого резинового шланга подсоедините к патрубку или вентилю (клапану), впаянному в бак, а другой вставьте в отверстие в заслонке камеры. Для нагрева воды можно использовать какой-либо нагревательный прибор, например электрическую или газовую плитку. Заполните бак наполовину водой и нагрейте ее до 100 °С. чтобы обеспечить постоянный приток пара. Ориентировочно древесину следует пропаривать 1 час на каждые 25 мм толщины. Более длительное пропаривание не обязательно улучшит пластичность древесины, но может разрушить ее внутреннюю структуру.

Сгибание древесины

У вас будет только несколько минут для того, чтобы успеть зафиксировать заготовку в шаблоне перед тем, как она начнет остывать и стабилизироваться. Заранее подготовьте рабочее место. Имейте в наличии достаточное количество струбцин и в случае обработки очень толстой древесины договоритесь с товарищем о помощи.

Заранее подготовьте рабочее место. Имейте в наличии достаточное количество струбцин и в случае обработки очень толстой древесины договоритесь с товарищем о помощи.

Перекройте подачу пара и отключите парогенератор. Извлеките заготовку из камеры и поместите ее в заранее подогнанный по размеру и подогретый хомут. Установите все это вместе на шаблон. Зафиксируйте центр, поместив между струбциной и хомутом деревянный обрезок. С натягом «накрутите» заготовку на шаблон и надежно зажмите на месте несколькими струбцинами. Дайте детали стабилизироваться по крайней мере в течение 15 мин, перед тем как перенести ее на одинаковую по форме сушильную оправку или шаблон. Можно оставить заготовку и на первом шаблоне. В любом случае выдерживание материала должно занимать от 1 до 7 суток.

Меры безопасности

При сгибании с пропариванием соблюдайте следующие правила:

- Не затягивайте слишком сильно крышку или пробку парогенератора.

- Обеспечьте вентиляцию паровой камеры.

- Не допускайте работы парогенератора без воды.

- Не стойте и не наклоняйтесь над парогенератором и паровой камерой, когда открываете их.

- При обращении с нагретой заготовкой и оборудованием для пропаривания надевайте толстые перчатки или рукавицы.

- Источник пара должен быть удален на значительное расстояние от легковозгорающихся предметов к материалов.

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Как согнуть дерево?

Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы

Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы

) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом

). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов

Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов

. Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

Как согнуть ДВП? Методика та же, что и в предыдущем случае! А как согнуть МДФ? В этом случае можно пойти двумя путями: либо изгибать тонкие листы (не более 5 мм) и склеивать их между собой, либо использовать гибкий МДФ

, в котором с одной из сторон есть поперечные прорези. Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

ЧИТАЙТЕ ТАКЖЕ

Любая постройка начинается с фундамента, и баня — не исключение из правила. Ленточный, плитный, столбчатый – разновидностей оснований много. Но как подобрать вариант, который является оптимальным? То самое решение, позволяющее сэкономить на устройстве фундамента без ущерба для его качества? Ответы на эти вопросы ищите в нашем обзоре. | |

Лестницы в доме могут быть весомым дизайнерским элементом оформления интерьера. |

Технология гнутья столярной древесины. Как согнуть доску в домашних условиях Как согнуть бревно в домашних условиях

Инструкция

Для изготовления криволинейных деталей из древесины применяют два основных способа: выпиливание по шаблону и гнутьё предварительно распаренной древесины с помощью шаблона на специальном станке. Первый способ ведет к разрезанию волокон и снижению прочности деталей. Гнутьё же обеспечивает высокий процент полезного выхода деталей и значительную прочность. Гнутые детали можно отделывать с высоким качеством и подвергать различной механической обработке (профилировать, формировать шипы, проушины и т.д.).

Способность деревянной доски к гнутью определяется пластичностью древесины и зависит от породы дерева. Бук, береза, дуб, сосна и ель обладают наибольшей пластичностью. Но можно управлять пластическими свойствами заготовки, осуществляя ее гидротермическую обработку.

Бук, береза, дуб, сосна и ель обладают наибольшей пластичностью. Но можно управлять пластическими свойствами заготовки, осуществляя ее гидротермическую обработку.

При температуре 100оС и влажности 30% часть веществ, входящих в состав клеток материала, переходит в состояние геля, при этом стенки клеток и волокна древесины становятся эластичными и мягкими. Такая древесина легко гнется. После высушивания согнутая доска сохраняет приданную ей форму, поскольку коллоидные вещества затвердевают.

Обработка заготовки заключается в проваривании ее в горячей воде либо пропаривании насыщенным паром низкого давления. Пропаривание более распространено, поскольку при такой обработке древесина прогревается равномернее, не происходит чрезмерного увлажнения древесины.

Когда обработанная таким образом доска изгибается на лекале или в специальном зажимном устройстве, в материале возникают внутренние напряжения. Древесина растягивается на выпуклой стороне и сжимается на вогнутой. В срединном нейтральном слое напряжения равны нулю.

Наружный слой под действием растягивающих напряжений получит удлинение, а внутренний станет короче. Величина деформации зависит от толщины доки и радиуса изгиба. Чтобы ограничить удлинение волокон древесины и предотвратить их возможный разрыв, с выпуклой стороны гнутой детали накладывают специальную шину из стали толщиной до 2,5 мм. Заготовку изгибают вместе с шиной. При этом нейтральная линия выходит в сторону растянутых волокон за пределы доски, и изгиб происходит только за счет сжатия.

Изготовляя самые разнообразные столярные изделия, мастеру нередко приходится использовать криволинейные детали. Не всегда получить требуемую форму можно выпиливанием, поскольку здесь имеет значение обеспечение прочности материала и его экономия. В подобных случаях приходится сгибать древесину под различными углами.

Вам понадобится

- — горячая вода;

- — открытый огонь;

- — шаблон;

- — стальная полоса;

- — аммиачная вода.

Инструкция

Используйте для изгибания распаривание или термическую обработку. Если выдержать древесину

Если выдержать древесину

в течение нескольких часов под действием высокой температуры и влаги, можно добиться изменения пластичности материала и согнуть заготовку под требуемым углом.

Тщательно отберите , которые вы впоследствии будете подвергать изгибанию. Используйте для такой обработки доски, распиленные вдоль . Избегайте дефектные и свилеватые доски, а также те заготовки, которые имеют сучки. Если использовать материалы с поврежденными волокнами, то заготовка может треснуть в месте нахождения дефекта.

Если исходная заготовка выполнена из свежесрубленного материала, разогрейте ее над открытым огнем или в закрытой печи. При этом не допускайте пересушивания древесины и ее обугливания. Для этого достаточно периодически обильно смачивать древесину

При изготовлении мебели не обойтись без криволинейных деталей. Получить их можно двумя способами — выпиливанием и гнутьем. Технологически, казалось бы, легче выпилить криволинейную деталь, чем отпаривать, гнуть а затем в течении определенного времени выдерживать ее до полной готовности. Но у выпиливания есть ряд негативных последствий.

Но у выпиливания есть ряд негативных последствий.

Первое — существует большая вероятность перерезания волокон при работе с выкружной пилой (именно она применяется при такой технологии). Следствием перерезания волокон будет потеря прочности детали, и, как следствие, всего изделия в целом. Второе — технология выпиливания предполагает больший расход материала, чем технология гнутья. Это очевидно и комментариев не требуется. Третье — все криволинейные поверхности выпиленных деталей имеют торцовые и полуторцовые поверхности срезов. Это существенно влияет на условия дальнейшей их обработки и отделки.

Гнутье позволяет избежать всех этих недостатков. Конечно, гнутье предполагает наличие специального оборудования и приспособлений, а это не всегда возможно. Тем не менее, гнутье возможно и в домашней мастерской. Итак, какова же технология процесса гнутья?

Технологический процесс изготовления гнутых деталей включает в себя гидротермическую обработку, гнутье заготовок и их сушку после гнутья.

Гидротермической обработкой достигается улучшение пластических свойств древесины. Под пластичностью понимают свойства материала изменять свою форму без разрушения под действием внешних сил и сохранять ее после того, как действие сил будет устранено. Наилучшие пластические свойства древесина приобретает при влажности 25 — 30% и температуре в центре заготовки к моменту гнутья примерно 100°С.

Гидротермическую обработку древесины выполняют пропариванием в котлах насыщенным паром низкого давления 0,02 — 0,05 МПа при температуре 102 — 105°С.

Так как продолжительность пропаривания определяется временем достижения заданной температуры в центре пропариваемой заготовки, то время пропаривания увеличивается с увеличением толщины заготовки. Например, для пропаривания заготовки (с начальной влажностью 30% и начальной температурой 25°С) толщиной 25 мм с достижением температуры в центре заготовки 100°С необходим 1 ч., толщиной 35 мм — 1 ч.50 мин.

При гнутье заготовку кладут на шину с упорами (рис. 1), затем в механическом или гидравлическом прессе заготовку вместе с шиной изгибают на заданный контур, в прессах, как правило, изгибают одновременно несколько заготовок. По окончании гнутья концы шин стягивают стяжкой. Согнутые заготовки поступают на сушку вместе с шинами.

1), затем в механическом или гидравлическом прессе заготовку вместе с шиной изгибают на заданный контур, в прессах, как правило, изгибают одновременно несколько заготовок. По окончании гнутья концы шин стягивают стяжкой. Согнутые заготовки поступают на сушку вместе с шинами.

Сушат заготовки 6 — 8 ч. Во время сушки стабилизируется форма заготовок. После сушки заготовки освобождают от шаблонов и шин и выдерживают не менее 24 ч. После выдержки отклонение размеров гнутых заготовок от первоначальных обычно составляет ±3 мм. Далее заготовки обрабатывают.

Для гнутых заготовок применяются лущеный шпон, карбамидоформальдегидные смолы КФ-БЖ, КФ-Ж, КФ-МГ, М-70, древесностружечные плиты П-1 и П-2. Толщина заготовки может быть от 4 до 30 мм. Заготовки могут иметь самые разнообразные профили: уголковые, дугообразные, сферические, П-образные, трапециевидные и корытообразные (см. рис.2). Такие заготовки получаются путем одновременного сгиба и склеивания между собой смазанных клеем листов шпона, которые сформированы в пакеты (рис. 3). Такая технология позволяет получить изделия самых разнообразных архитектурных форм. К тому же изготовление гнутоклееных деталей из шпона экономически целесообразно из-за малого расхода лесоматериалов и сравнительно небольших трудозатрат.

Пласты делянок намазывают клеем, закладывают в шаблон и запрессовывают (рис. 4). После выдержки под пресом до полного схватывания клея узел сохраняет приданную ему форму. Гнутоклееные узлы изготовляют из шпона, из пластин лиственных и хвойных пород, из фанеры. В гнутоклееных элементах из шпона направление волокон в слоях шпона может быть как взаимно перпендикулярным, так и одинаковым. Изгиб шпона, при котором волокна древесины остаются прямолинейными, называется изгибом поперек волокон, а при котором волокна изгибаются — изгибом вдоль волокон.

При конструировании гнутоклееных узлов из шпона, несущих при эксплуатации значительные нагрузки (ножки стульев, корпусных изделий), наиболее рациональны конструкции с изгибом вдоль волокон во всех слоях. Жесткость таких узлов значительно выше, чем узлов с взаимно перпендикулярным направлением волокон древесины. Со взаимно перпендикулярным направлением волокон шпона в слоях конструируют гнутоклееные узлы толщиной до 10 мм, не несущие больших нагрузок при эксплуатации (стенки ящиков и т. п.). В этом случае они меньше подвержены формоизменяемости. Наружный слой таких узлов должен иметь долевое направление волокон (изгиб вдоль волокон), так как при изгибе поперек волокон в местах изгиба появляются мелкие долевые трещины, которые исключают хорошую отделку изделия.

Допустимые (радиусы кривизны гнутоклееных элементов из шпона зависят от следующих конструктивных параметров: толщины шпона, количества слоев шпона в пакете, конструкции пакета, угла изгиба заготовки, конструкции пресс-формы.

При изготовлении гнутопрофильных узлов с продольными пропилами необходимо учитывать зависимость толщины изгибаемых элементов от породы древесины и толщины изгибаемой детали.

В таблицах оставшиеся после пропилов элементы названы крайними, остальные — промежуточными. Минимальное расстояние между пропилами, которое можно получить, составляет около 1,5 мм.

С увеличением радиуса изгиба плиты расстояние между пропилами уменьшается (рис. 5). Ширина пропила зависит от радиуса изгиба плиты и количества пропилов. Для получения закругленных узлов, в плите после ее фанерования и шлифования выбирают паз в том месте, где будет изгиб. Паз может быть прямоугольным или типа «ласточкин хвост». Толщина оставшейся фанерной перемычки (дна паза) должна быть равна толщине облицовочной фанеры с припуском 1-1,5 мм. В прямоугольный паз вставляют на клею закругленный брусок, а в паз «ласточкин хвост» — полосу шпона. Затем плиту изгибают и выдерживают в шаблоне до схватывания клея. Для придания углу большей прочности в него с внутренней стороны можно поставить деревянный угольник.

*информация размещена в ознакомительных целях, чтобы поблагодарить нас, поделитесь ссылкой на страницу с друзьями. Вы можете прислать интересный нашим читателям материал. Мы будем рады ответить на все ваши вопросы и предложения, а также услышать критику и пожелания по адресу [email protected]

Одним из способов обработки заготовок столярных изделий является гнутье. Обработанные горячим паром деревянные заготовки способны изгибаться и после высыхания сохранять полученную форму. Такой технологический процесс не представляет особых сложностей, но некоторые особенности того, как гнуть древесину, следует учитывать. Также вас могут заинтересовать лестницы из сосны , заказать которые вы сможете на сайте http://mirdereva.ru/.

Волокна древесины скреплены особым веществом — лигнином, который под воздействием высокой температуры размягчается, а после остывания опять скрепляет волокна. На этом и основан процесс гнутья заготовок. Следует учитывать, что древесина разных пород поддается гнутью по-своему. Для гнутых изделий лучше всего использовать дуб, бук, березу, тис, вишню, вяз. А вот сосну, ель, кедр, ольху не следует применять для этих целей.