своими руками, картофелекопалка, КУН, фреза, прицепное навесное, картофелекопалка

Плуг — неотъемлемый инструмент в сельском хозяйстве, который используется для распашки грунта за счет металлических отвалов и лемехов. Часто покупка агрегата для тракторов старой модели бесполезна из-за невозможности взаимодействовия гидронавесных систем с креплениями навесного оборудования. Самодельный плуг на Т-25 не сложен по строению корпуса. Каждый фермер может сделать такой агрегат самостоятельно.

Навесное оборудование к трактору Т-25 своими руками

Для трактора Т-25 имеется большой выбор прицепного навесного оборудования, поэтому речь пойдет не только о плугах-самоделках. Если пользователь не в состоянии приобрести заводские агрегаты, то существует несколько способов самостоятельной сборки. Подробные инструкции по изготовлению своими руками всех видов навесного оборудования, а также видео-уроки помогут собрать устройство правильно и надежно.

Самодельный плуг

Изготовление навесного оборудования осуществляется несколькими способами. Если под рукой не имеется специальных вальцов для сгибания металлических листов, то воспользуйтесь более простыми способами изготовления. Плуг должен выдерживать большие нагрузки, поэтому при сборке используется легированная сталь толщиной не менее 3-5 мм, которая защищена от коррозии.

Если под рукой не имеется специальных вальцов для сгибания металлических листов, то воспользуйтесь более простыми способами изготовления. Плуг должен выдерживать большие нагрузки, поэтому при сборке используется легированная сталь толщиной не менее 3-5 мм, которая защищена от коррозии.

Важной деталью агрегата является лемех, который обязательно нужно сделать прочным, регулируемым и съемным, чтобы иметь возможность варьирования глубины и избежать поломки конструкции.

Первый случай сборки подразумевает изготовление отвала из металлической трубы диаметром 55-60 см. Толщина стали должна составлять не менее 0,4 см. Шаблон для вырезки деталей конструкции из стали изготавливается согласно чертежам из плотного картона. Вальцы для сгибания стальных листов ускорят процесс изготовления. Заготовки вырезаются из картона точно по размеру и подаются на вальцы под углом 20°. После сгибания детали конструкции легко доводятся до нужной формы молотком на наковальне.

Второй способ является трудоемким и не предусматривает использование вальцов. Заготовка для отвала нагревается в кузнечном горне для последующей обработки. Здесь предпочтительнее использование готового отвала от старого оборудования для Т-25. Вырезанные шаблоны прикладываются к отвалу под углом 20°, предварительная разметка осуществляется мелом на зачищенной наждаком поверхности. В остальном процесс повторяет первый способ, а для вырезания деталей используется газосварочный аппарат.

Заготовка для отвала нагревается в кузнечном горне для последующей обработки. Здесь предпочтительнее использование готового отвала от старого оборудования для Т-25. Вырезанные шаблоны прикладываются к отвалу под углом 20°, предварительная разметка осуществляется мелом на зачищенной наждаком поверхности. В остальном процесс повторяет первый способ, а для вырезания деталей используется газосварочный аппарат.

Сварочные работы осуществляются при скреплении лемехов с отвалом и металлическим листом, под который подводится щиток. Лезвия лемеха должны находится под правильным углом, как и верхний обрез. Для соединения между собой деталей конструкции плуга тоже производится сварка. Чтобы плуг держал борозду, в его конструкции предусмотрен колесный агрегат, высота и угол которого варьируются втулкой с насечкой. Диаметр колеса должен быть не менее 20 см. Более подробно этот процесс рассматривается в обучающих видео самодельного изготовления плуга.

После сборки и небольшой наладки плуг должен исправно работать, если вы соблюли верный угол наклона лемехов относительно расположения отвала.

Картофелекопалка своими руками

Изготовление картофелекопалки для трактора Т-25 — процесс менее трудоемкий, чем сборка плуга, но осуществляется строго по схемам. Механизм ее работы прост: лемех вскрывает грунт, элеватор захватывает клубни, пропускает их по решетке, очищая от земли и сваливает очищенные плоды.

Рама агрегата изготавливается из металлических листов, которые лучше соединять не крепежом, а сваркой. На раму устанавливается кожух элеватора и крепится через отверстия, которые необходимо просверлить. При креплении к раме важно использовать болты, которые позволят менять угол наклона элеватора и лемеха, с которым он будет скреплен. Лемех изготавливается из толстой легированной стали и по форме напоминает ковш, углы которого нужно закруглить.

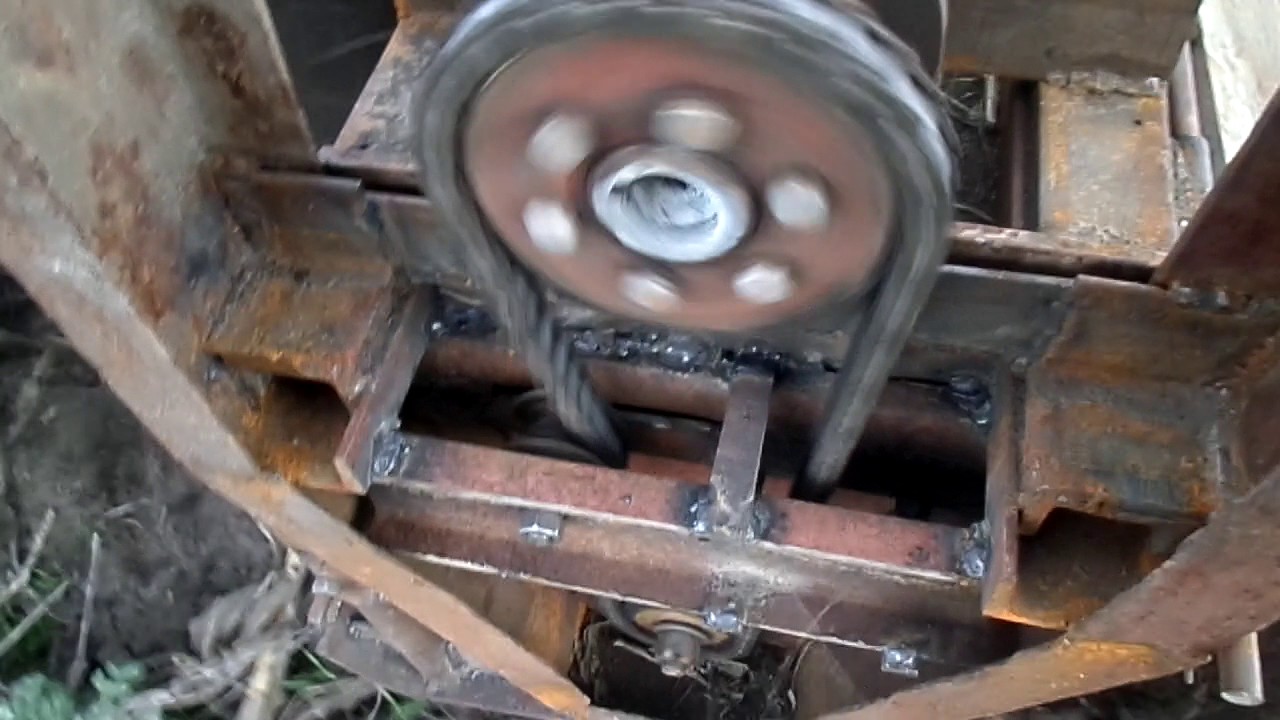

Изготовление привода копалки осуществляется при помощи шестерен, ступиц и валов. Механизм достаточно прост, на этом этапе важно соблюсти алгоритм сборки, описанный в схеме. Более сложной конструкцией является барабан для очистки, состоящий из двух цепей, которые нанизываются на стальные штыри и скрепляются металлическими листами. Этот механизм приводится в действие валом. Соединение с валом Т-25 осуществляется при помощи конструкции с валом, подшипником и шпилькой.

Этот механизм приводится в действие валом. Соединение с валом Т-25 осуществляется при помощи конструкции с валом, подшипником и шпилькой.

Самодельный кун

На тракторе Т-25 имеется возможность установки переднего заводского куна не более 200 кг с малой грузоподъемностью, так как конструкция трактора не выдерживает больших нагрузок. Примеров сборки самодельного куна мало, так как опытные пользователи отмечают большой риск при использовании самодельных конструкций, особенно с большим весом.

Фреза своими руками

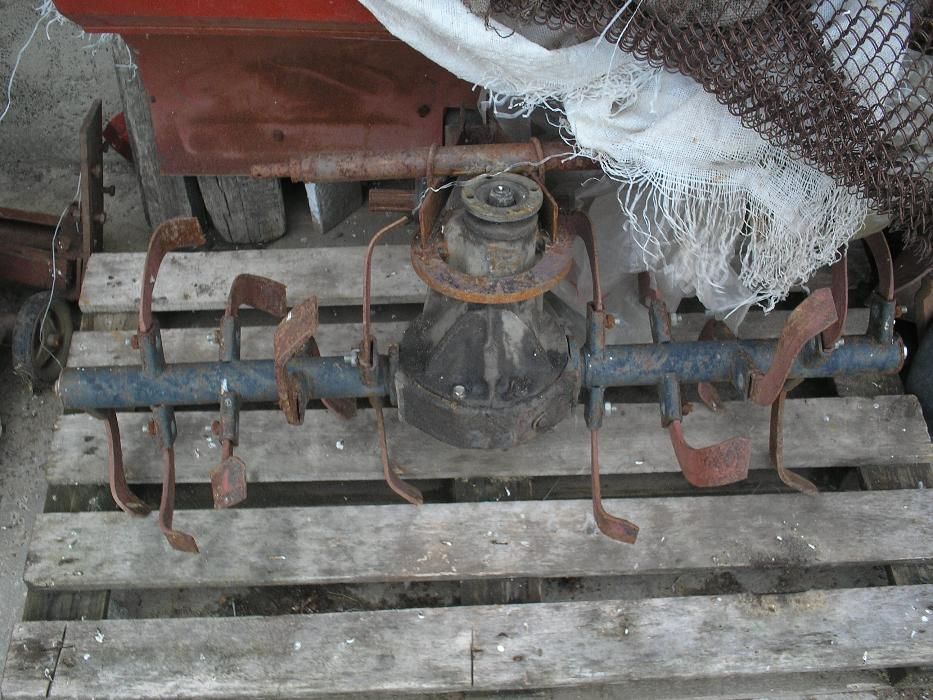

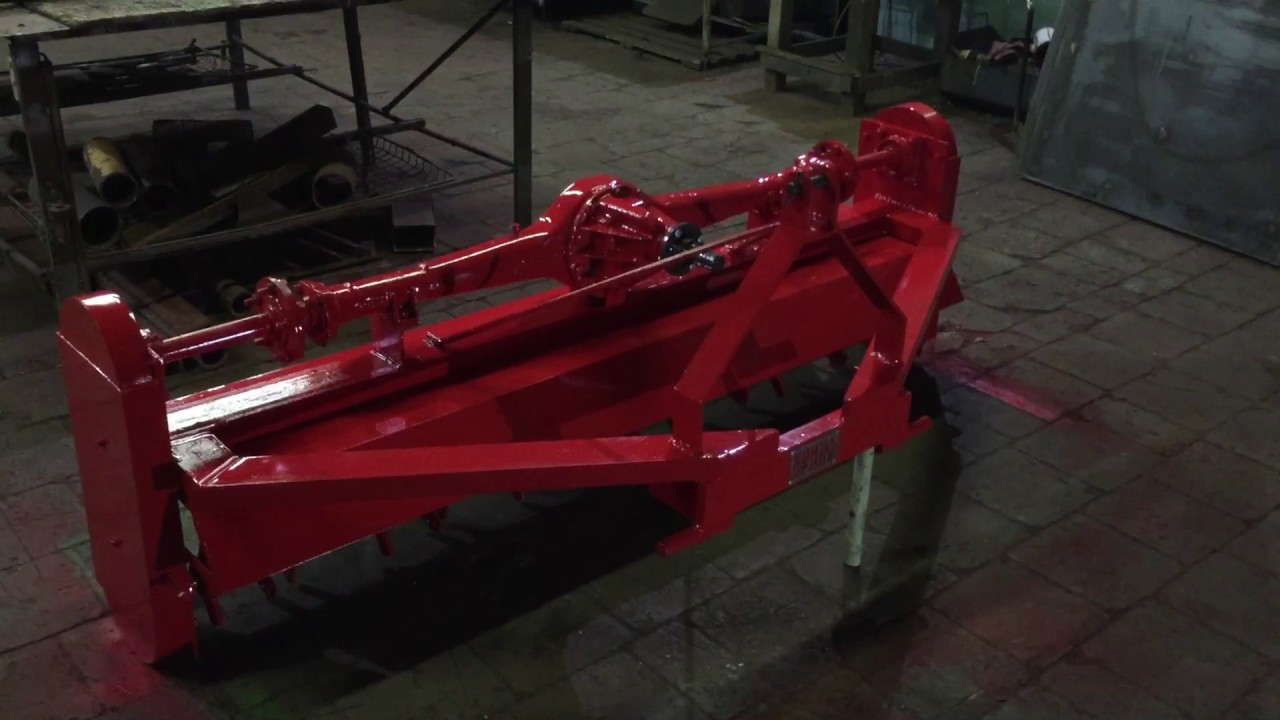

Ответ на вопрос о том, как сделать фрезу самостоятельно, прост. Корпус самодельной фрезы изготавливается из стальных листов толщиной 1 см и швеллера 12 У. Главный узел — редуктор и передаточное соединение, в качестве которого может использоваться готовый агрегат от подобного старого устройства, имеются варианты, например, мост от машины Жигули. Боковой механизм собирается при помощи промасленных шестерен.

Ножи для фрезы производятся из прочного толстого металла и вырезаются по шаблону газосварочным аппаратом. После заточки на станке и наждачной обработки ножи крепятся на вал. Соединение с корпусом и ВОМ осуществляется за счет подшипникового механизма и болтового крепления.

После заточки на станке и наждачной обработки ножи крепятся на вал. Соединение с корпусом и ВОМ осуществляется за счет подшипникового механизма и болтового крепления.

Культиватор

При изготовлении самодельного культиватора важно выбирать материалы, которые не подвергаются коррозии, чтобы влага, присутствующая в почве не окисляла раму. Для изготовления трехрядной рамы используются толстые стальные трубы или швеллеры. На ведущей балке крепятся шарниры, которые позволят придать ножам культиватора правильный плавный ход — это позволит варьировать глубину погружения ножей в грунт и не позволит навесному культиватору завязнуть в почве.

Важным моментом является изготовление и крепление серповидных лап с ножами, которые взрыхляют почву. Они изготавливаются из нержавеющих материалов, а их элементы скрепляются между собой сваркой. Плавающий механизм ножей регулируется пружинным механизмом, например, от старой сеялки: для каждого ножа должна быть отдельная пружина с нужным уровнем натяжения.

Ведущие колеса лучше изготавливать из металла и делать широкими. Это позволит им не вязнуть в почве и выполнять роль валков или пресса, прикатывающих взрыхленный грунт. При необходимости за лапами культиватора к корпусу на цепях крепятся стандартные бороны, которые обеспечат дополнительное взрыхление грунта.

Лопата

Вариантов и чертежей для изготовления лопаты для Т-25 множество. Чаще всего для самодельной навески используются поперечные срезы толстых труб большого диаметра, которые имеют нужный сгиб и все, что остается сделать — это привести форму лопаты к нужному размеру и собрать простой механизм навесного крепления.

Для изготовления лопаты нужную форму стальному листу можно придать путем нагрева, или используя вальцы. Берется материал с антикоррозийным покрытием, чтобы навесное оборудование прослужило дольше.

Погрузчик на навеску

В отличии от фронтального куна, самодельные навесные конструкции на заднюю подвеску для Т-25 распространены. Некоторые варианты конструкций могут быть сложными, поэтому при изготовлении необходимо четко ориентироваться на схемы сборки заднего погрузчика. Ковш может иметь различные формы, но должен обязательно изготавливаться из толстой стали. Это поможет избежать преждевременной деформации крепежных элементов и самого ковша при эксплуатации. Главные трудности при сборке возникают при изготовлении навесного каркаса.

Некоторые варианты конструкций могут быть сложными, поэтому при изготовлении необходимо четко ориентироваться на схемы сборки заднего погрузчика. Ковш может иметь различные формы, но должен обязательно изготавливаться из толстой стали. Это поможет избежать преждевременной деформации крепежных элементов и самого ковша при эксплуатации. Главные трудности при сборке возникают при изготовлении навесного каркаса.

Самым распространенным видом крепления является V-образный перевернутый гидравлический каркас с подвижным узлом в своей вершине. По сравнению с прочими видами навесного погрузчика он прост в изготовлении и обеспечивает вариативный ход навески, но при подъеме тяжелых грузов у пользователя могут возникнуть проблемы из-за большого ходового радиуса ковша. Для изготовления используются толстые стальные заготовки, швеллеры, способные выдерживать достаточную нагрузку. Скрепляются элементы прочной сваркой.

Для управления ходом ковша самодельного погрузчика чаще всего используют заводские выдвижные гидравлические цилиндры соответствующей мощности, которые подключаются к гидронавесной системе трактора за счет масляных шлангов.

Отвал своими руками

Форма отвала, расположенного спереди, как и задней лопаты, может быть разной. Принцип изготовления самой лопаты прост, но главное внимание нужно уделить правильному креплению и опорам, которые смогут выдерживать нагрузку и не сломать раму трактора.

Гидравлическое управление отвалом осуществляется за счет заводского выдвижного цилиндра, который можно позаимствовать практически с любого старого навесного механизма. Его крепление осуществляется в передней части трактора. Для этого к передней балке рамы привариваются металлические пластины со сквозным отверстием, между ними крепится гнездо цилиндра. Такие же пластины выступают в роли крепления и на самом отвале.

2 опорные балки крепятся в нижней части отвала и в средней части рамы трактора. Для этого к раме привариваются толстые пластины, расположенные перпендикулярно. Через сквозные отверстия опорные балки крепятся на шкивы и не позволяют отвалу свободно перемещаться, контролируя его ход.

Почвофрез

Роторная почвофреза имеет сложную конструкцию, поэтому за основу удобно взять редуктор от популярного копнителя ПК-1.6. Боковой механизм более прост в сборке и изготавливается из деталей легковых машин. Редуктор с передаточным механизмом следует закрепить на квадратном каркасе, сваренном из толстых швеллеров, а в нижней части расположить вал с ножами, для изготовления которых подойдут рессоры от КАМАЗа. Ножи необходимо затачивать на станке, чтобы добиться хорошего эффекта разрыхления.

Ковш

Ковш — универсальный инструмент, который прост в сборке и креплении. Существует несколько чертежей для изготовления ковшей разных форм. Для изготовления необходимо использовать толстую сталь, стойкую к деформации.

Как сделать окучник

Для изготовления понадобится швеллер и небольшой запас толстой стали. На серповидную лапу, согласно чертежу, крепится или приваривается V-образная конструкция, по форме напоминающая сдвоенный лемех плуга. На месте схождения лопастей окучника дополнительно устанавливается разрыхлитель.

Бульдозер

Принцип монтажа бульдозера на фронтальную часть трактора аналогичен креплению отвала. Помните, что если вы собираетесь изготовить габаритную рабочую часть бульдозера, то должны увеличить прочность опорных балок и использовать мощный гидравлический цилиндр.

Картофелесажалка

Картофелесажалка — самый сложный агрегат для самостоятельной сборки, однако существует множество видео-уроков и вариантов чертежей, которые помогут разобраться в сложном процессе изготовления.

Самодельная навеска

Для изготовления простой задней навески потребуются швеллеры толщина которых составляет 10 см, соединительные балки и сцепные устройства от любого небольшого трактора. В швеллерах прорезаются отверстия, которые позволят прикрепить их к раме трактора. После этого перекладины стягиваются сцепными устройствами крест на крест и навешиваются на соединительную балку. Необходимо прорезать отверстия и на противоположном конце швеллеров. Они позволят присоединять к навеске прицеп или сцепку для навесного оборудования.

Кабина своими руками

Для изготовления каркаса кабины лучшим материалом является профильная труба, к которой крепится уплотнитель для стекла. Размеры лекала для стекол определяются размером кабины и толщиной уплотнителя. В качестве шаблона лучше всего использовать листы ДСП, которые позволят наиболее точно подобрать нужный размер.

Для фиксации уплотнителей используются тонкие стальные полоски, которые привариваются к несущим стойкам каркаса кабины. Конструкция кабины сваривается отдельно, частями, и после этого собирается в единую конструкцию. Угловые балки должны быть из прочного материала, который не подвержен деформации при тряске. После того как сварен корпус кабины, можно приступать к вырезке стекол и самому остеклению. Для установки печки необходимо дополнительно утеплить и загерметизировать кабину трактора.

Печка на трактор

Воздушный обогрев в кабине Т-25 делают многие любители. Главным нагревательным элементом будет служить вентилятор охлаждения, от которого в кабину проводят трубку, которая будет нагнетать теплый воздух. С обоих концов важно изолировать трубку герметиком, чтобы КПД самодельной печки возрос. Это не позволит выхлопным газам попадать в кабину. Функцию включения и выключения можно отрегулировать, установив заслонку от печи любого легкового автомобиля.

Главным нагревательным элементом будет служить вентилятор охлаждения, от которого в кабину проводят трубку, которая будет нагнетать теплый воздух. С обоих концов важно изолировать трубку герметиком, чтобы КПД самодельной печки возрос. Это не позволит выхлопным газам попадать в кабину. Функцию включения и выключения можно отрегулировать, установив заслонку от печи любого легкового автомобиля.

Прицеп своими руками

Одноосная конструкция телеги для трактора Т-25 является наиболее подходящим вариантом. Средний вес стандартной конструкции — 800 кг, что позволит перевозит грузы до 2 т. Рама телеги изготавливается путем сварки лонжеронов толщиной не менее 10 см. В качестве оси и колес для телеги может использоваться укомплектованный мост небольшого трактора.

Чтобы снабдить прицеп опцией отвала, необходимо усилить раму балкой в средней части. К балке приваривается гнездо для установки цилиндра, который будет отвечать за отвал кузова, и усиленная опора для монтажа. Гидроцилиндр, наиболее подходящий для отвала телеги малых габаритов, — ПТС-9. Максимальный выход цилиндра составляет 85 сантиметров, что позволит площадке кузова становится под углом 50 °.

Максимальный выход цилиндра составляет 85 сантиметров, что позволит площадке кузова становится под углом 50 °.

Самодельная фреза для трактора Т-25

В сегодняшней статье мы рассмотрим один из главных вопросов агрономов, у которых есть трактор модели Т-25 – фреза. Так как цена на неё обычно заоблачные, то иногда приходится искать различные уловки и методы. Мы попробуем облегчить данную задачу.

Самодельная фреза Т-25

Давайте сразу вспомнит что фреза – это инструмент имеющий одно или несколько режущих лезвий. В тракторе используется почвенная фреза, которая вспахивает и рыхлит землю. Именно поэтому она так важна.

Делается самодельная почвенная фреза для трактора Т-25 в основном из подручных материалов, а срок её службы доходит до 7 и более лет.

Для начал нам нужны будет стальные листы площадью один квадратный метр. Толщина которого должна быть не менее 12мм, потому что обычно трактор эксплуатируется на различных почвах. 1 швеллер стальной 12 У и уголок на 63.

Все узлы планируется к делать максимально плотными, поэтому берем именно такие детали. Редуктор подойдет от копнители ПК-1.6 с придаточным отношением 1 к 1.3. Боковой можно использовать из различных машин и изготавливаем по образу заводского.

Такая самодельная фреза способна обработать почву в глубину до 22-25 сантиметров, с шириной захвата до полтора метров. Приемлемая рабочая скорость до 3-4 км/ч. Глубину обработки, всегда можно отрегулировать лыжами.

Скорость вращения основного вала достигает 300 об/мин. Диаметр барабанного отверстия 30 см. ножи устанавливаем на флянцевые соединения толщиной 1 см. и d 1,5 см. Ножи изготавливаются из рессоры КАМАЗа. К сожалению, ножи придется вытачивать на заводском станке.

Основное преимущества такой разработки – работает на низких оборотах и вспахивает землю не превращаю её в мелкую пыль. Также одни из явных плюсов – данный агрегат на нагружает двигатель трактора, и за день можно обработать до гектара земли.

Основные преимущества моей фрезы в том, что она работает на низких оборотах и не превращает землю в пыль. Качественно изготовленные ножи практически не тупятся и не требуют замены в течении длительного времени. Агрегат практически не нагружает двигатель моего Т-25. За день вполне возможно обработать около гектара почвы.

Качественно изготовленные ножи практически не тупятся и не требуют замены в течении длительного времени. Агрегат практически не нагружает двигатель моего Т-25. За день вполне возможно обработать около гектара почвы.

Как сделать самому почвофрезу — MOREREMONTA

Канал “SEREGA TV.”, как сделать почвофрезу на трактор Т-40 с шириной захвата 180см. Изготовлена самостоятельно по тому же принципу, как на 140см на Т-25, же, только расширенная на 40см внутри моста.

Для начала потребуется рама, естественно она пошире, 180*60см. Она нужна для установления базы почвофрезы. Варим ее на плоскости, чтобы не было вертолетов и тому подобных происшествий, а это не надо. Полуоси и мост «Волги», с них сбивается подшипник и шайба, которая надевается на горячую. Подшипник 308, на случай если придется покупать. Токарь выточил деталь на 20см, подшипник стоял в диапазоне 67-68см. После установки проставки он уже стал на 20см больше, становится 87-89см, то есть это посадочное расстояние подшипника. Там можно сделать плюс-минус 2мм, но нежелательно.

Токарь выточил деталь на 20см, подшипник стоял в диапазоне 67-68см. После установки проставки он уже стал на 20см больше, становится 87-89см, то есть это посадочное расстояние подшипника. Там можно сделать плюс-минус 2мм, но нежелательно.

По размерам: наружный диаметр под сальник 53мм, общая длина 28см, но это ни к чему, все зависит от индивидуальных размеров, 40мм диаметр под подшипник. Оставляем 80-90мм 35-го материала по ширине для звездочки и дистанционной шайбы. Забивается сначала подшипник, он забивается 1 раз и тяжело, до него лезть уже не стоит. Токарю сказал, чтобы он все сделал в формате «очень жестко».

Критический момент наступает, когда начинаем резать мост. Для начала нужно убедиться в правильности точения всего этого. Он должен быть расширен на то расстояние, которое нужно. Потом непосредственно будем распиливать мост, дело все-таки опасное. Сделал уже 2 таких фрезы, на второй уже страх не был при разрезе моста, на первой небольшая боязнь была. Для удачной распиловки по диаметру трубы советуем использовать лист бумаги. Сделал расстояние на 10см от края редуктора, но это произвольное расстояние, где удобно было, там и распилил. Это прямой лист, чтобы был нужный результат. Взял полукартонный, формата А4, обвел по контуру трубы, потом не спеша болгаркой надпиливал все детали. Главное, чтобы хвостовик не провернулся по радиальной оси, это важно, чтобы редуктор не был сильно поднят вверх и в то же время не сильно был опущен. Вся операция происходит с двух сторон.

Сделал расстояние на 10см от края редуктора, но это произвольное расстояние, где удобно было, там и распилил. Это прямой лист, чтобы был нужный результат. Взял полукартонный, формата А4, обвел по контуру трубы, потом не спеша болгаркой надпиливал все детали. Главное, чтобы хвостовик не провернулся по радиальной оси, это важно, чтобы редуктор не был сильно поднят вверх и в то же время не сильно был опущен. Вся операция происходит с двух сторон.

Как то решил рискнуть и отпилил сразу 2 хвостовика. Вроде пошло все более-менее удачно. Если руки прямые, то сделать можно без проблем. Одевается уже в своеобразный «бутерброд», меряется – сколько. С одной стороны получилось 19,6см с другой стороны 20см. Если сделать по 19,8 проставку, то это идеально.

Продолжение с 5 минуты.

SEREGA TV. Другие видео с этой почвофрезой на канале автора. https://www.youtube.com/channel/UCOijYdvoL4zVf36ar_AgCqw/videos

Сельскохозяйственная техника, используемая для выполнения работ на полях, используется и в домашнем хозяйстве. Различия только в размерах сельхозтехники – для работы на собственном приусадебном участке достаточно небольшого минитрактора с дополнительными навесными устройствами. Данные устройства расширяют функционал техники и облегчают проведение огородных работ. Та же вспашка фрезой позволяет заменить собой культиватор, борону и плуг – обойтись без этого в хозяйстве сложно.

Различия только в размерах сельхозтехники – для работы на собственном приусадебном участке достаточно небольшого минитрактора с дополнительными навесными устройствами. Данные устройства расширяют функционал техники и облегчают проведение огородных работ. Та же вспашка фрезой позволяет заменить собой культиватор, борону и плуг – обойтись без этого в хозяйстве сложно.

Для чего нужна почвофреза

Мы уже говорили, что фреза способна заменить сразу три устройства. Вот список этих устройств с выполняемыми функциями:

культиватор – используется для обработки почвы перед посевными работами, он рыхлит грунт, обеспечивает борьбу с сорными растениями. При этом рыхление осуществляется без оборота грунта;

плуг – специальное устройство для работы на плотных грунтах, он вспахивает почву, делая её более рыхлой. Тракторные плуги являются самыми распространёнными, они выпускаются как для больших тракторов, так и для мини-тракторов. Обработка плугом обеспечивает оборот грунта, благодаря чему непроросшие семена сорных растений опускаются глубоко в почву, что способствует их гибели. Регулярная обработка практически полностью освобождает грунт от сорняков;

Регулярная обработка практически полностью освобождает грунт от сорняков;

борона – ещё одно устройство, делающее почву более однородной и мягкой. Боронование делает грунт мягким, также оно защищает его от высыхания. Бороны подразделяются на зубовые, сетчатые и дисковые.

Каждое устройство обладает своими преимуществами, несмотря на схожесть по назначениям. Фреза для минитрактора, собранная своими руками, выполняет те же функции, но гораздо эффективнее. В зависимости от устройства, она обеспечивает оборот грунта или просто делает его более рыхлым, способствуя равномерному и глубокому внесению удобрений и проникновению влаги в глубокие слои почвы.

Иными словами, почвофреза – это механизированный аналог лопаты. Она хорошо рыхлит землю, обеспечивает надлежащее внесение и распределение удобрений, останавливает или замедляет рост сорняков. Одновременно с этим она позволяет избавиться от крупных камней, поднимая их на поверхность – их остаётся только собрать и выкинуть

Конструкция фрезы для минитрактора

Самодельная фреза на минитрактор своими руками – решение для тех, кто хочет сэкономить на покупке дополнительного навесного оборудования. Сам минитрактор стоит очень и очень недёшево. И каждое дополнение выливается в крупную сумму. Стоит купить несколько дополнений – и из семейного бюджета исчезнет круглая сумма, что скажется на себестоимости урожая. Даже с учётом того, что оборудование будет использоваться и в дальнейшие годы, гораздо дешевле собрать его самому. Давайте посмотрим, как правильно собрать фрезу на минитрактор.

Сам минитрактор стоит очень и очень недёшево. И каждое дополнение выливается в крупную сумму. Стоит купить несколько дополнений – и из семейного бюджета исчезнет круглая сумма, что скажется на себестоимости урожая. Даже с учётом того, что оборудование будет использоваться и в дальнейшие годы, гораздо дешевле собрать его самому. Давайте посмотрим, как правильно собрать фрезу на минитрактор.

Устройство фрезы для минитрактора достаточно простое – она состоит из следующих частей:

основной вал – вращающаяся на подшипниках труба диаметром 50 мм, на которой располагаются режущие элементы. Она приводится в движение от колёс, которыми оснащена почвофреза;

редуктор – в зависимости от передаточного числа, обеспечивает регулировку скорости вращения вала с установленными на нём режущими элементами;

режущие элементы – представлены саблевидными ножами или элементами типа «гусиные лапки». Последние проявляют эффективность на сложных или грубых почвах, годами не проходивших сельскохозяйственную обработку. Для самоделки можно взять металл толщиной до 2 мм;

Для самоделки можно взять металл толщиной до 2 мм;

опорный вал с колёсами – обеспечивает перемещение почвофрезы по поверхности грунта, она же отвечает за глубину обработки.

Колёса являются важным элементом всей конструкции. С помощью цепочной передачи они передают вращение на основной вал, приводя в движение режущие элементы почвофрезы. В некоторых почвофрезах движение режущих элементов осуществляется от вала отбора мощности – к нему подключается сама фреза. Благодаря этому повышается рабочая эффективность конструкции – она способна справиться даже с самыми жёсткими почвами. Недостаток один – более сложная конструкция, требующая от конструктора мастерства.

Как сделать почвофрезу своими руками

Сборка фрезы для минитрактора начинается со сборки деталей, комплектующих и инструмента. Из инструментов понадобятся гаечные ключи, сварочный аппарат, болгарка для резки и обработки металла. Материалы сборки – листовой металл для изготовления режущих элементов, редуктор с шестернями для передачи крутящего момента с колёс на рабочие элементы, болты и гайки, а также электроды для сварочного аппарата. Добавим сюда колёса и два вала – один для фрез, другой – для самих колёс

Добавим сюда колёса и два вала – один для фрез, другой – для самих колёс

Давайте посмотрим, как сделать фрезу на минитрактор своими руками. Начинаем непосредственно с фрез – они представляют собой металлические изогнутые ножи, закрепляемые с помощью болтов и гаек на прямоугольных площадках. Эти площадки навариваются непосредственно на основной вал. Занимаемся сварочными работами, проделываем в площадках отверстия и прикручиваем ножи – по два болта на каждый нож. Чтобы предотвратить самовольное раскручивание, используем контргайки.

Ещё один подход вырезать ножи с площадкой из единого куска металла. Конструкция получится более прочной, но менее ремонтопригодной – отломавшийся нож придётся приваривать обратно электросваркой. Кроме того, для столько сложной резки потребуется газовая сварка или плазморез. Конструкции фрез для обработки почвы для минитрактора могут быть разными. Но лучше сделать свой выбор в пользу первого варианта – с болтами и гайками, так как здесь можно быстро заменить сломавшийся нож.

В качестве опорной рамы для фрезы выступает труба или швеллер диаметром/шириной 40 мм. На них крепятся два вала – основной и с колёсами. Крепление осуществляется с помощью втулок, оснащённых подшипниками – оба вала должны свободно вращаться на своей оси. Валы соединяются между собой с помощью шестерёнчатого редуктора.

Более продвинутая конструкция

Есть способ собрать более мощную фрезу, способную работать на твёрдых почвах. В этом случае потребуются два основных вала, подключаемых к редуктору – тот, в свою очередь, соединяется с валом отбора мощности минитрактора. Такая фреза вращается независимо от колёс, благодаря чему способна обработать даже самый твёрдый и слежавшийся грунт – отличный выбор для целинных территорий, никогда ранее не подвергавшихся сельскохозяйственной обработке.

Как установить фрезу на минитрактор

Готовая к работе фреза крепится на штатные места, предназначенные для установки навесного оборудования – необходимо продумать соответствующий крепёж. Теперь можно отправляться на участок для проведения сельскохозяйственных работ. Чтобы уберечь собранную фрезу от дождей, рекомендуется дополнить её защитным чехлом – его можно вырезать из оцинкованной стали и покрыть дополнительным слоем краски для более эффективной защиты. Обратите внимание, что вся конструкция должна получиться довольно тяжёлой – до 200 кг. Благодаря этому обеспечивается более эффективная работа фрезы.

Теперь можно отправляться на участок для проведения сельскохозяйственных работ. Чтобы уберечь собранную фрезу от дождей, рекомендуется дополнить её защитным чехлом – его можно вырезать из оцинкованной стали и покрыть дополнительным слоем краски для более эффективной защиты. Обратите внимание, что вся конструкция должна получиться довольно тяжёлой – до 200 кг. Благодаря этому обеспечивается более эффективная работа фрезы.

Фреза для минитрактора имеет несколько видов и определенное предназначение, которое и будет рассмотрено далее. Минитрактор уже давно прочно вошел в жизнь фермеров в качестве одного из незаменимых помощников при обработке почвы на приусадебном участке и на более обширных площадях. Несмотря на немалую стоимость подобной техники, она неизменно пользуется огромным спросом хотя бы по той причине, что с легкостью справляется со всеми поставленными задачами. К тому же на каждый трактор можно навесить дополнительное оборудование, которое в значительной степени расширяет область применения техники.

Для чего предназначена фреза на минитрактор

Одним из самых востребованных и популярных навесных агрегатов является почвофреза. Сегодня узнаем, как сделать фрезу на МТЗ своими руками. В том числе фрезу на минитрактор минского тракторного завода — МТЗ 82.

Фреза для трактора представляет собой инструмент, который способен выполнять множество различных функций, направленных на обработку грунта на разных земельных участках. Рассматриваемая самодельная почвофреза для минитрактора рекомендуется к использованию при работе на площадях, где нет в наличии крупных корневых систем деревьев и больших камней. Фреза для мини-трактора подразделяется на 2 основных вида.

Фреза почвообрабатывающая к минитрактору, оснащенная саблевидными ножами — самый распространенный вид данного навесного аппарата. Форма лезвий позволяет технике с легкостью справляться с большим потоком задач без угрозы нанесения вреда здоровью тракториста. Если такая почвофреза на минитрактор попадает на камень, ножи ее просто поднимают и продолжают работать дальше. Для изготовления такого оборудования используется сталь очень высокого качества. Фреза разборная, собрать агрегат можно в течение минуты.

Для изготовления такого оборудования используется сталь очень высокого качества. Фреза разборная, собрать агрегат можно в течение минуты.

«Гусиные лапки» — тоже популярный вид фрезы на мини-трактор Беларус. Ее используют при необходимости убрать из почвы сорняки и при работе на целине. Есть у оборудования значительный недостаток — низкая прочность, фреза нуждается в ремонтных работах и специальном уходе.

Среди функций почвофрезы к трактору выделяют следующие:

- эффективная борьба с сорняками и сведение их роста к нулю;

- хорошее рыхление почвы;

- налаженный процесс смешивания грунта с удобрениями.

Как сделать почвофрезу своими руками

Навесное оборудование для минитрактора, в том числе и почвофреза для МТЗ, стоит немалых денег, которые могут ощутимо ударить по карману обычного фермера. На помощь умельцам приходят самоделки — самодельная фреза для трактора при должном умении может быть изготовлена в кратчайшие сроки и ничем не уступать по качеству заводским моделям. Самодельная фреза на минитрактор позволит сэкономить значительную часть бюджета тракториста, однако, прежде чем приступать к конструированию агрегата, стоит задуматься, есть ли у вас нужное количество свободного времени и минимальные навыки в этой стезе. В первую очередь, нужно ознакомиться с конструкцией фрезы.

Самодельная фреза на минитрактор позволит сэкономить значительную часть бюджета тракториста, однако, прежде чем приступать к конструированию агрегата, стоит задуматься, есть ли у вас нужное количество свободного времени и минимальные навыки в этой стезе. В первую очередь, нужно ознакомиться с конструкцией фрезы.

Самодельная почвофреза на МТЗ должна изготавливаться из пяти основных элементов:

- Основной вал.

- Редуктор.

- Режущие элементы, прикрепленные к валу.

- Защитный кожух.

- Опорная рама с колесами.

Специфика функционирования почвофрезы довольно проста. Основные колеса оборудования передают импульс вращения на основной вал при движении минитрактора. Ножи, которыми оборудован вал агрегата, приходят во вращение, тем самым поднимая верхний слой грунта и переворачивая его. В принципе, вся техника схожа с перекопкой участка при помощи лопаты, за тем лишь исключением, что при помощи изготовленной своими руками фрезы на МТЗ сделать это можно куда эффективнее и быстрее.

Для изготовления фрезы на минитрактор своими руками нужно сначала обзавестись необходимым оборудованием, таким как:

- гаечные ключи разного размера;

- дрель;

- болгарка;

- сварочный аппарат.

Понадобятся и крепежные инструменты — болты и гайки. Перед сборкой необходимо тщательно изучить чертежи, которые в огромном количестве можно найти в интернете. После того, как все оборудование было подготовлено, а чертежи изучены, можно переходить к сборке аппарата.

Процесс сборки навесного оборудования начинается с изготовления опорной рамы. Для нее вам будут нужны швеллеры, также можно использовать трубу, диаметр которой составляет 4 см. Элемент разрезается на 4 равные части, которые впоследствии будут сварены между собой. Ширину нужно выбирать в соответствии с мощностью силовой установки минитрактора.

Заранее нужно позаботиться об установке колес, так как именно они помогают регулировать глубину погружения навесного оборудования в почву.

Вал закрепляется на раме. Роль вала может выполнять труба, диаметр которой составляет как минимум 5 см. Крепление осуществляется при помощи втулок и подшипников.

Один из ключевых моментов — изготовление ножей из металлических пластин. Количество режущих элементов должно соответствовать ширине вала. Ножи закрепляют при помощи болтов и других крепежей к валу.

Теперь можно считать, что самодельная фреза на трактор готова. Необходимо лишь обработать солидолом все рабочие элементы системы и обкатать ее, чтобы понять, правильно ли вы все собрали.

А если вы решили остановиться на покупке уже готовой почвофрезы, обязательно ознакомьтесь с инструкцией по применению, перед тем как выходить работать. Правильная эксплуатация и уход за оборудованием позволит вам долгое время не думать о ремонте столь дорогостоящей техники.

Самодельный отвал на т 25

Обзор снегоуборочной техники на базе трактора Т-25.

Характеристики и отзывы владельцев

Характеристики и отзывы владельцев

Описание

Снегоуборщик на мини-трактор Т-25 способен решить серьезные проблемы со снежными заметами в частном дворе, во дворах многоэтажек и даже в небольшом фермерском хозяйстве. Владельцы тракторов Т-25 предпочитают своими руками изготавливать снегоуборочную технику, так как в таком случае размеры снегоочистителя и характеристики подбираются индивидуально под собственные нужды.

Какие бывают снегоочистители

Рассмотрим типичную снегоуборочную технику, которая может подсоединяться к тракторам Т-25:

- Отвальные лопаты (поворотные и прямые).

- Шнеково-роторные и роторные снегоочистители.

- Щетки.

Отвал на базе трактора Т-25

Отвалы представляют собою простую навесную конструкцию из рамы, полотна, прикрепленного к нему ножа (стального или из технической резины), крепежных элементов. Отвальная лопата может крепиться как в передней части трактора, так и сзади. Управление подъемником — гидравлическое, от гидросистемы трактора, угол поворота может регулироваться вручную при помощи специального уголка, либо от гидронасоса из кабины оператора.

Большинство владельцев Т-25 предпочитают использовать самодельную навесную снегоуборочную технику, чертежи и описания изготовления которой выставляются в интернете на форумах. Предлагаем посмотреть видео работы самодельного снегоуборочного отвала:

Перед вами чертеж отвальной лопаты на базе трактора Т-25:

Шнековые роторные снегоочистители

Эта снегоуборочная техника подразделяется на следующие категории:

- роторный снегоуборщик;

- шнековые роторные снегоуборщики;

- фрезерные роторные снегоочистители.

Эти навески могут надеваться как спереди, так и сзади трактора. Управление надетой сзади навеской происходит так:

- подъем вверх/вниз — от гидросистемы тракторной машины;

- вращение ротора и шнеков через вал отбора мощности и системы карданов.

Одним из представителей шнекороторного снегоуборщика, агрегатируемого с трактором Т-25 является снегоочиститель СТН-1,6. Это задняя навеска, используемая для уборки свежевыпавшего и лежалого снега. Ширина захвата поверхности 160 см, дальность выброса снежных масс до 15 м, выброс осуществляется на обочину, либо в кузов движущегося рядом транспортного средства.

Ширина захвата поверхности 160 см, дальность выброса снежных масс до 15 м, выброс осуществляется на обочину, либо в кузов движущегося рядом транспортного средства.

Характеристики роторного снегоочистителя СТН-1,6:

| Тип снегоочистителя | навесной |

| Привод рабочего органа | |

| Агрегатирование | Т-25, ВТЗ-2032, ВТЗ-2048, МТЗ-320 |

| Ширина полосы, очищаемой за один проход, мм | 1600 |

| Максимальная высота убираемого снежного покрова | до 500 мм |

| Дальность отбрасывания снега, м | 10 — 15 |

| Габариты | 1700х950х1430 |

| Масса, кг | 450 |

Передние тракторные навески управляются:

- подъем/опускание — от гидросистемы трактора;

- передача вращательного момента шнеку и ротору через гидронасос.

Фрезерный роторный снегоочиститель СНТ-2500 является представителем фрезерного снегоуборочного навесного оборудования, агрегатируемого с небольими тракторами МТЗ и Т-25 через заднюю навеску. Снегоуборщик способен удалять снег высотой до 1 метра, снежные массы захватываются неком и передаются к ротору, который измельчает их и переправляет в выпускной желоб. Передача вращения ротора и шнеков осуществляется через вал отбора мощности, подъемником — от гидросистемы трактора. Дальность выброса снежных масс регулируется до 25 м.

Характеристики фрезерного роторного снегоуборщика СНТ-2500:

| Базовый трактор | МТЗ-80/82УК |

| Ширина захвата, мм | 2,5 |

| Наибольшая высота убираемого валка снега | 0,25-0,35 |

| Масса рабочего органа, кг, не более | 490 |

| Рабочая скорость, км/ч | 5-20 |

| Дальность отбрасывания снега, м | 0-25 |

| Направление выбрасывания снега | правое/левое |

| привод рабочего органа | механический |

| Производительность, т/час | 150-200 |

Щетки

Эти навески могут работать в любое время года, зимой их используют для уборки снега, в остальной период — для борьбы с мусором. Надеваться щетки могут как на переднюю, так и на заднюю навески, также могут работать вместе с отвальной лопатой: отвал — спереди, щетка — сзади трактора.

Надеваться щетки могут как на переднюю, так и на заднюю навески, также могут работать вместе с отвальной лопатой: отвал — спереди, щетка — сзади трактора.

В продаже имеются составные части щетки, поэтому для умельцев не составляет труда сделать такой снегоочиститель своими руками.

Управление щеткой стандартное: подъемник управляется гидравликой, вращение щетки от ВОМ (если она установлена сзади), или от гидронасоса (если надета спереди).

Видео обзор роторных снегоуборщиков

Предлагаем посмотреть видео о работе самодельных роторных снегоуборочных агрегатов:

Отзывы владельцев

Руслан. 26 лет:

У отца Т-25, маленький, аккуратненький, везде пройдет — без него, как без рук в любое время года! В прошлый сезон мы с отцом соорудили простенький отвал, который не только помог подчистить и выровнять территорию, но и отлично справился с отгребанием снега — навалило, как всегда, по самое не могу. Часик работы на тракторе — двор расчищен, подъезд к гаражу расчищен, вся улица до автомагистрали тоже!

Часик работы на тракторе — двор расчищен, подъезд к гаражу расчищен, вся улица до автомагистрали тоже!

Достоинства: самодельный, быстро крепится, освобождает от “зарядки” с лопатой, работы по очистке по времени в 5 раз уменьшились, отвал может применяться и в другое время года.

Недостатки: роторный снегоуборщик подходит только к нашему трактору.

Алексей. 55 лет:

У меня небольшое хозяйство, птицы, скот — всем нужен уход, постоянный доступ к стойлам и птичнику, для этих целей служит старенький Т-25, справляющийся с задачами круглый год. В качестве универсального средства на все случаи жизни у меня имеется самодельный отвал который и навоз выгребет, и снег уберет. Другую снегоуборочную технику не признаю — зачем все упрощать, когда все просто и функционально?

Достоинства: в работе круглый год, простой монтаж-демонтаж, роторный снегоуборщик обошелся недорого.

Недостатки: нет их, хорошая навеска, полезная.

Виктор, 41 год:

Наша тракторная бригада приобрела роторный снегоуборщик СТН-1,6, ставлю на Т-25 и еду улицы нашего поселка чистить. Управление простое, крепится быстро, вся общественность довольна!

Достоинства: роторный снегоуборщик легко ставится, отличное качество уборки.

Снегоуборщик для трактора Т-25. Технические характеристики и правила эксплуатации

Если вы — обладатель небольшой территории, частного дома или фермерского/охотничьего хозяйства, то компактный и мощный снегоуборщик на Т-25 станет для вас незаменимым помощником. Он поможет убрать залежавшийся и только что выпавший снег не зависимо от его толщины. Многие владельцы мини-трактора Т25 предпочитают сделать снегоуборщик своими руками, чтобы сэкономить на покупке, выбрать индивидуальных размеры и характеристики оборудования.

Виды снегоуборщиков для трактора Т-25

Все снегоочистители для тракторов Т-25 можно разделить по их типу:

- отвалы, которые в свою очередь могут быть поворотными и прямыми;

- роторные, фрезерные и шнековые снегоочистители;

- очистительные щетки.

Отвал снега на Т-25

Это, можно сказать, самая простая конструкция снегоуборщика для Т-25. Отвал является навесным уборочным агрегатом, который прикрепляется спереди или сзади трактора. Гидравлическое управление позволяет управлять углом поворота отвала прямо из кабины управления оператора.

Именно отвалы чаще всего владельцы делают самостоятельно, выставляя на форумах и в обсуждениях свои чертежи и планы сбора оборудования. Таким образом, каждый владелец может выбрать необходимую ему ширину и высота отвала, метод крепления и другие технических характеристики.

Роторные снегоочистители

Данная категория дополнительно подразделяется на три дополнительные вида снегоуборщиков:

- роторные снегоочистители;

- шнековые роторные;

- фрезерные роторные снегоочистители.

Такое оборудование, как и отвалы, может крепиться как спереди, так и сзади автомобиля. Управление осуществляется либо подъемом посредством гидросистемы, либо же вращением ротора/шнеков при помощи карданов и вала отбора мощности. Основным плюсом подобных снегоуборщиков является высокая мощность и производительность уборки снежных сугробов.

Основным плюсом подобных снегоуборщиков является высокая мощность и производительность уборки снежных сугробов.

Широкие захваты до 4 метров быстро перерабатывают снег, либо отбрасывая его в бок, либо же выбрасывая сверху грузовых прицепов или автомобилей.

Щетки

Основным достоинством, которым объясняется распространенность и популярность щеток является их универсальность: их можно использовать в любое время года. Зимой щетки выступают хорошими снегоочистителями для дорог и магистралей, а в остальные сезоны щетки хорошо убирают мусор.

Надевать щетки в качестве снегоуборщиков вы можете как спереди, так и сзади. Также в своих отзывах владельцы отмечают, что можно спереди установить отвал, а на заднюю подвеску повесить щетки. таким образом уборка снега становится еще более качественной. В специализированных магазинах можно найти комплектующие и части щеток, поэтому опытные пользователи снегоуборщиков запросто смогут сделать щеточный снегоочиститель дома.

Где обычно применяются снегоуборщики на Т-25

Снегоуборщики для трактора Т-25 пользуются большой популярностью благодаря простоте использования и большой области применения. За счет небольших габаритов такие роторные снегоуборщики можно использовать для очистки гаражных кооперативов, больших складских, промышленных и даже жилых территорий, садовых, охотничьих или же фермерских угодий.

Большая мощность и производительность дают возможность использовать роторные снегоуборщики не только в бытовых условиях, но и применять их в профессиональной и коммерческой сфере, очищая большие участки рынков, заводов и производств.

Особенности новых роторных снегоочистителей

Приобретая новый снегоуборщик, вы гарантированно получаете высокое качество и долгий срок службы. Кроме того, производитель предоставляет гарантийное обслуживание своих товаров. Единственным недостатком покупки новых роторных снегоочистителей, о котором часто пользователи упоминают в своих отзывах — высокая стоимость снегоуборочного оборудования.

Выйти из этого положения многие решают другим способом — сбором снегоуборщика своими руками в домашних условиях. Данная практика является достаточно популярной, поэтому в интернете и на форумах можно найти множество статей и видео-уроков, как это делать.

Но стоит заметить, что не каждый пользователь сможет качественно выполнить сборку снегоуборочного роторного оборудования или отвала.

Особенности снегоуборщиков на Т-25 бу

Если же вы не хотите сильно тратиться в финансовом плане и не уверены в своих силах, что сможете собрать качественный снегоуборщик, для вас есть еще один вариант — купить снегоочиститель бывшего употребления. Приобрести его можно и частных продавцов на площадках для перепродажи. Как правило, подобные товары в два и больше раз дешевле новых снегоуборщиков, в зависимости от состояния и исправности оборудования.

Видео обзор работы роторных снегоуборщиков

youtube.com/embed/hyAImlsOhQ4?feature=oembed»/>

Отзывы о работе снегоуборщиками на трактор Т-25

В интернете и на форумах можно найти большое количество отзывов о новых, самосборных и бушных снегоуборщиков разного типа, которые устанавливаются на трактор Т-25. Практически все отзывы несут положительный характер. В них пользователи говорят о универсальности, легкости в использовании и обслуживании, долговечности, мощности и производительности снегоочистителей. Из минусов можно встретить только упоминание о довольно высокой стоимости роторных агрегатов.

Алексей, 61 год, Одесса

“У меня небольшая ферма, где я выращиваю птицу и скот. Поэтому важно, чтобы животные всегда могли добраться из стойл к кормушкам и свободно перемещаться по территории. Именно по этой причине и я и решил потратиться, купил роторный снегоочиститель и щетку. Подцепил снегоуборщик спереди трактора, чтобы отваливать снег, а щетку сзади для идеальной зачистки территории. Как результат — быстрая уборка и очистка фермы даже от больших завалов.”

Подцепил снегоуборщик спереди трактора, чтобы отваливать снег, а щетку сзади для идеальной зачистки территории. Как результат — быстрая уборка и очистка фермы даже от больших завалов.”

Руслан, 56 лет, Сумы

“У отца уже несколько лет компактный и проходимый трактор Т-25. Только в прошлом году взяли с отцом и собрали самостоятельно небольшой отвал. Благодаря такому нехитрому устройству получилось быстро и без особенных усилий. За час мы полностью расчистили высокие сугробы по двору и прилегающую территорию с дорогой.

Достоинства: самодельный, небольшие затраты на сборку и детали, простой в использовании.

Недостатки: роторный снегоуборщик может крепиться только к трактору Т-25.”

Как изготовить самодельный плуг и другое оборудование на трактор Т-25

Плуг — неотъемлемый инструмент в сельском хозяйстве, который используется для распашки грунта за счет металлических отвалов и лемехов. Часто покупка агрегата для тракторов старой модели бесполезна из-за невозможности взаимодействовия гидронавесных систем с креплениями навесного оборудования. Самодельный плуг на Т-25 не сложен по строению корпуса. Каждый фермер может сделать такой агрегат самостоятельно.

Самодельный плуг на Т-25 не сложен по строению корпуса. Каждый фермер может сделать такой агрегат самостоятельно.

Навесное оборудование к трактору Т-25 своими руками

Для трактора Т-25 имеется большой выбор прицепного навесного оборудования, поэтому речь пойдет не только о плугах-самоделках. Если пользователь не в состоянии приобрести заводские агрегаты, то существует несколько способов самостоятельной сборки. Подробные инструкции по изготовлению своими руками всех видов навесного оборудования, а также видео-уроки помогут собрать устройство правильно и надежно.

Самодельный плуг

Изготовление навесного оборудования осуществляется несколькими способами. Если под рукой не имеется специальных вальцов для сгибания металлических листов, то воспользуйтесь более простыми способами изготовления. Плуг должен выдерживать большие нагрузки, поэтому при сборке используется легированная сталь толщиной не менее 3-5 мм, которая защищена от коррозии.

Важной деталью агрегата является лемех, который обязательно нужно сделать прочным, регулируемым и съемным, чтобы иметь возможность варьирования глубины и избежать поломки конструкции.

Первый случай сборки подразумевает изготовление отвала из металлической трубы диаметром 55-60 см. Толщина стали должна составлять не менее 0,4 см. Шаблон для вырезки деталей конструкции из стали изготавливается согласно чертежам из плотного картона. Вальцы для сгибания стальных листов ускорят процесс изготовления. Заготовки вырезаются из картона точно по размеру и подаются на вальцы под углом 20°. После сгибания детали конструкции легко доводятся до нужной формы молотком на наковальне.

Второй способ является трудоемким и не предусматривает использование вальцов. Заготовка для отвала нагревается в кузнечном горне для последующей обработки. Здесь предпочтительнее использование готового отвала от старого оборудования для Т-25. Вырезанные шаблоны прикладываются к отвалу под углом 20°, предварительная разметка осуществляется мелом на зачищенной наждаком поверхности. В остальном процесс повторяет первый способ, а для вырезания деталей используется газосварочный аппарат.

Сварочные работы осуществляются при скреплении лемехов с отвалом и металлическим листом, под который подводится щиток. Лезвия лемеха должны находится под правильным углом, как и верхний обрез. Для соединения между собой деталей конструкции плуга тоже производится сварка. Чтобы плуг держал борозду, в его конструкции предусмотрен колесный агрегат, высота и угол которого варьируются втулкой с насечкой. Диаметр колеса должен быть не менее 20 см. Более подробно этот процесс рассматривается в обучающих видео самодельного изготовления плуга.

После сборки и небольшой наладки плуг должен исправно работать, если вы соблюли верный угол наклона лемехов относительно расположения отвала.

Картофелекопалка своими руками

Изготовление картофелекопалки для трактора Т-25 — процесс менее трудоемкий, чем сборка плуга, но осуществляется строго по схемам. Механизм ее работы прост: лемех вскрывает грунт, элеватор захватывает клубни, пропускает их по решетке, очищая от земли и сваливает очищенные плоды.

Рама агрегата изготавливается из металлических листов, которые лучше соединять не крепежом, а сваркой. На раму устанавливается кожух элеватора и крепится через отверстия, которые необходимо просверлить. При креплении к раме важно использовать болты, которые позволят менять угол наклона элеватора и лемеха, с которым он будет скреплен. Лемех изготавливается из толстой легированной стали и по форме напоминает ковш, углы которого нужно закруглить.

Изготовление привода копалки осуществляется при помощи шестерен, ступиц и валов. Механизм достаточно прост, на этом этапе важно соблюсти алгоритм сборки, описанный в схеме. Более сложной конструкцией является барабан для очистки, состоящий из двух цепей, которые нанизываются на стальные штыри и скрепляются металлическими листами. Этот механизм приводится в действие валом. Соединение с валом Т-25 осуществляется при помощи конструкции с валом, подшипником и шпилькой.

Самодельный кун

На тракторе Т-25 имеется возможность установки переднего заводского куна не более 200 кг с малой грузоподъемностью, так как конструкция трактора не выдерживает больших нагрузок. Примеров сборки самодельного куна мало, так как опытные пользователи отмечают большой риск при использовании самодельных конструкций, особенно с большим весом.

Примеров сборки самодельного куна мало, так как опытные пользователи отмечают большой риск при использовании самодельных конструкций, особенно с большим весом.

Фреза своими руками

Ответ на вопрос о том, как сделать фрезу самостоятельно, прост. Корпус самодельной фрезы изготавливается из стальных листов толщиной 1 см и швеллера 12 У. Главный узел — редуктор и передаточное соединение, в качестве которого может использоваться готовый агрегат от подобного старого устройства, имеются варианты, например, мост от машины Жигули. Боковой механизм собирается при помощи промасленных шестерен.

Ножи для фрезы производятся из прочного толстого металла и вырезаются по шаблону газосварочным аппаратом. После заточки на станке и наждачной обработки ножи крепятся на вал. Соединение с корпусом и ВОМ осуществляется за счет подшипникового механизма и болтового крепления.

Культиватор

При изготовлении самодельного культиватора важно выбирать материалы, которые не подвергаются коррозии, чтобы влага, присутствующая в почве не окисляла раму. Для изготовления трехрядной рамы используются толстые стальные трубы или швеллеры. На ведущей балке крепятся шарниры, которые позволят придать ножам культиватора правильный плавный ход — это позволит варьировать глубину погружения ножей в грунт и не позволит навесному культиватору завязнуть в почве.

Для изготовления трехрядной рамы используются толстые стальные трубы или швеллеры. На ведущей балке крепятся шарниры, которые позволят придать ножам культиватора правильный плавный ход — это позволит варьировать глубину погружения ножей в грунт и не позволит навесному культиватору завязнуть в почве.

Важным моментом является изготовление и крепление серповидных лап с ножами, которые взрыхляют почву. Они изготавливаются из нержавеющих материалов, а их элементы скрепляются между собой сваркой. Плавающий механизм ножей регулируется пружинным механизмом, например, от старой сеялки: для каждого ножа должна быть отдельная пружина с нужным уровнем натяжения.

Ведущие колеса лучше изготавливать из металла и делать широкими. Это позволит им не вязнуть в почве и выполнять роль валков или пресса, прикатывающих взрыхленный грунт. При необходимости за лапами культиватора к корпусу на цепях крепятся стандартные бороны, которые обеспечат дополнительное взрыхление грунта.

Лопата

Вариантов и чертежей для изготовления лопаты для Т-25 множество. Чаще всего для самодельной навески используются поперечные срезы толстых труб большого диаметра, которые имеют нужный сгиб и все, что остается сделать — это привести форму лопаты к нужному размеру и собрать простой механизм навесного крепления.

Чаще всего для самодельной навески используются поперечные срезы толстых труб большого диаметра, которые имеют нужный сгиб и все, что остается сделать — это привести форму лопаты к нужному размеру и собрать простой механизм навесного крепления.

Для изготовления лопаты нужную форму стальному листу можно придать путем нагрева, или используя вальцы. Берется материал с антикоррозийным покрытием, чтобы навесное оборудование прослужило дольше.

Погрузчик на навеску

В отличии от фронтального куна, самодельные навесные конструкции на заднюю подвеску для Т-25 распространены. Некоторые варианты конструкций могут быть сложными, поэтому при изготовлении необходимо четко ориентироваться на схемы сборки заднего погрузчика. Ковш может иметь различные формы, но должен обязательно изготавливаться из толстой стали. Это поможет избежать преждевременной деформации крепежных элементов и самого ковша при эксплуатации. Главные трудности при сборке возникают при изготовлении навесного каркаса.

Самым распространенным видом крепления является V-образный перевернутый гидравлический каркас с подвижным узлом в своей вершине. По сравнению с прочими видами навесного погрузчика он прост в изготовлении и обеспечивает вариативный ход навески, но при подъеме тяжелых грузов у пользователя могут возникнуть проблемы из-за большого ходового радиуса ковша. Для изготовления используются толстые стальные заготовки, швеллеры, способные выдерживать достаточную нагрузку. Скрепляются элементы прочной сваркой.

Для управления ходом ковша самодельного погрузчика чаще всего используют заводские выдвижные гидравлические цилиндры соответствующей мощности, которые подключаются к гидронавесной системе трактора за счет масляных шлангов.

Отвал своими руками

Форма отвала, расположенного спереди, как и задней лопаты, может быть разной. Принцип изготовления самой лопаты прост, но главное внимание нужно уделить правильному креплению и опорам, которые смогут выдерживать нагрузку и не сломать раму трактора.

Гидравлическое управление отвалом осуществляется за счет заводского выдвижного цилиндра, который можно позаимствовать практически с любого старого навесного механизма. Его крепление осуществляется в передней части трактора. Для этого к передней балке рамы привариваются металлические пластины со сквозным отверстием, между ними крепится гнездо цилиндра. Такие же пластины выступают в роли крепления и на самом отвале.

Бульдозер

Принцип монтажа бульдозера на фронтальную часть трактора аналогичен креплению отвала. Помните, что если вы собираетесь изготовить габаритную рабочую часть бульдозера, то должны увеличить прочность опорных балок и использовать мощный гидравлический цилиндр.

Картофелесажалка

Картофелесажалка — самый сложный агрегат для самостоятельной сборки, однако существует множество видео-уроков и вариантов чертежей, которые помогут разобраться в сложном процессе изготовления.

Самодельная навеска

Для изготовления простой задней навески потребуются швеллеры толщина которых составляет 10 см, соединительные балки и сцепные устройства от любого небольшого трактора. В швеллерах прорезаются отверстия, которые позволят прикрепить их к раме трактора. После этого перекладины стягиваются сцепными устройствами крест на крест и навешиваются на соединительную балку. Необходимо прорезать отверстия и на противоположном конце швеллеров. Они позволят присоединять к навеске прицеп или сцепку для навесного оборудования.

В швеллерах прорезаются отверстия, которые позволят прикрепить их к раме трактора. После этого перекладины стягиваются сцепными устройствами крест на крест и навешиваются на соединительную балку. Необходимо прорезать отверстия и на противоположном конце швеллеров. Они позволят присоединять к навеске прицеп или сцепку для навесного оборудования.

Кабина своими руками

Для изготовления каркаса кабины лучшим материалом является профильная труба, к которой крепится уплотнитель для стекла. Размеры лекала для стекол определяются размером кабины и толщиной уплотнителя. В качестве шаблона лучше всего использовать листы ДСП, которые позволят наиболее точно подобрать нужный размер.

Для фиксации уплотнителей используются тонкие стальные полоски, которые привариваются к несущим стойкам каркаса кабины. Конструкция кабины сваривается отдельно, частями, и после этого собирается в единую конструкцию. Угловые балки должны быть из прочного материала, который не подвержен деформации при тряске. После того как сварен корпус кабины, можно приступать к вырезке стекол и самому остеклению. Для установки печки необходимо дополнительно утеплить и загерметизировать кабину трактора.

После того как сварен корпус кабины, можно приступать к вырезке стекол и самому остеклению. Для установки печки необходимо дополнительно утеплить и загерметизировать кабину трактора.

Печка на трактор

Воздушный обогрев в кабине Т-25 делают многие любители. Главным нагревательным элементом будет служить вентилятор охлаждения, от которого в кабину проводят трубку, которая будет нагнетать теплый воздух. С обоих концов важно изолировать трубку герметиком, чтобы КПД самодельной печки возрос. Это не позволит выхлопным газам попадать в кабину. Функцию включения и выключения можно отрегулировать, установив заслонку от печи любого легкового автомобиля.

Прицеп своими руками

Одноосная конструкция телеги для трактора Т-25 является наиболее подходящим вариантом. Средний вес стандартной конструкции — 800 кг, что позволит перевозит грузы до 2 т. Рама телеги изготавливается путем сварки лонжеронов толщиной не менее 10 см. В качестве оси и колес для телеги может использоваться укомплектованный мост небольшого трактора.

Чтобы снабдить прицеп опцией отвала, необходимо усилить раму балкой в средней части. К балке приваривается гнездо для установки цилиндра, который будет отвечать за отвал кузова, и усиленная опора для монтажа. Гидроцилиндр, наиболее подходящий для отвала телеги малых габаритов, — ПТС-9. Максимальный выход цилиндра составляет 85 сантиметров, что позволит площадке кузова становится под углом 50 °.

Отвал на трактор Т-25

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Здравствуцте. Вот уже несколько лет пользуюсь отвалом навешенным на заднюю навеску. Не очень удобно. Есть желание переделать его на перёд. Чтобы не изобретать велосипед подскажите если у кого сделано как это воплотить в жизнь.

тема Лопата для снега к мтз. много вариантов.

Здравствуйте

есть Т-25 с лопатой,

вкратце

на полураму приварен П профиль на него уши для отвала,на кронштейн для грузов вешаю рамку с ухом под гидроцилиндр.

Сейчас все снято за ненадобностью.

если надо фото напишите сделаю.

Пару слов по эксплуатации

зимой снег проблемно чистить трактор легкий и без ПВМ, постоянно буксует надо догружать задний мост,

для зимы роторный снегоотбрасыватель нужен однозначно.

летом на планировке участка нормально работал,но бывало буксовал или просто не хватало мощи.

Если есть возможность, хотелось бы фото. Ну а насчёт эксплуатации нож спереди думаю всё равно лучше чем сзади ну и + цепи на колёса.

Спасибо. я соображаю почти тоже самое. Единственное хочу предусмотреть чтобы отвал имел возможнность поворота.

Сергей, а с чего отвал?

на Т-16 купил ПГ-0.2. а отвал назиму присобачил на Т-25. так что отвал с грейфера.

на Т-16 купил ПГ-0.2. а отвал назиму присобачил на Т-25. так что отвал с грейфера.

если не секрет, во что обошелся грейфер и кто его сейчас выпускает?

брал б/у за 1000$ . он почти не работал. сейчас устанавливаю на трактор.

Получилось вот так. Без шпалы на вилах сзади работать невозможно. А вот с грузом совсем другое дело.

Файлы:

dsc00376.jpg

Всем привет! У меня на Т-25 переделано так — на П профиль(штатный от Т-25) приварен кронштейн(поворотный) — затем цепляется нож Т-40(наверное или МТЗ(большой и резина снизу) — 6 зим дороги по поселку гребу(сам не ожидал такого результата), только у меня сзади висит щетка и цепочки на колесах.

Просите, и дано будет вам; ищите, и найдете; стучите, и отворят вам. (Заповеди ИИСУСА ХРИСТА).

Всем привет! Как говорится готовь сани летом ,а телегу зимой! Самое время мастерить снегоочиститель для трактора .

Всем привет! У меня на Т-25 переделано так — на П профиль(штатный от Т-25) приварен кронштейн(поворотный) — затем цепляется нож Т-40(наверное или МТЗ(большой и резина снизу) — 6 зим дороги по поселку гребу(сам не ожидал такого результата), только у меня сзади висит щетка и цепочки на колесах.

http://salskselmash.ru/catalog/kom/kom_4.html — посмотрите, в инструкции есть схема отвала, возможно это Вам поможет

Я вот такую делаю.Отвал поворачивается во все стороны.можно поставить клином.

Файлы:

p1000834.jpg

p1000835.jpg

Готовлюсь к зиме. Была «прямая» лопата. Трубы прямо к ней приварены были. Работать невозможно.

Всё посрезал нафиг. Сделал поворотную.

Боковины тоже срезал. Осталось придумать фиксацию под разными углами и побокам немного удлинить, т.к. под углом как раз под колесо гребет.

Файлы:

2011-10-30_16.13.48.jpg

2011-10-30_16.13.33.jpg

Хочешь сделать хорошо, сделай сам.

У меня сделано так. снег выпал уже опробовал.

Файлы:

foto0120.jpg

foto0114.jpg

foto0121.jpg

Вторая часть Марлезонского балета, т.е. переделки бульдозерного отвала в универсальный.

Расширил с правой стороны. Слева наверное не буду, а то сил двигать его трактору не хватит. Рамку раскосами усилил от боковых нагрузок. Фиксацию так и не сделал. Жду дугу. Обещали вырезать из 6 мм листа. Будет как на заводских коммунальных отвалах. Только там уголок согнутый дугой используют.

Файлы:

2011-11-06_14.42.23-800.jpg

2011-11-06_14.21.24-800.jpg

2011-11-06_12.24.33-800.jpg

2011-11-06_14.25.16-800.jpg

Хочешь сделать хорошо, сделай сам.

Ну вот закончил. Дуга приварена. Просверлено 2 отверстия для фиксации в положениях прямо и отвал вправо. Без цепей и догрузки задней оси еле сам себя везет.

На колеса намотаны цепи. Длина каждой — 10 метров. Толщина прутка 8мм. На навеску нагрузил 20 шт. тротуарных плиток. Каждая килограмм по 15. Если испытания пройдет нормально, летом покрашу. Сейчас уже холодно.

Хочешь сделать хорошо, сделай сам.

Svoyak А почему Вы дугу с верху приварили? Обычно ее ставят на низ ,еще как в качестве дополнительной опоры на выкручивание ножа.

Тут несколько факторов.

1. На заводском отвале поворотное крепление требует дополнительной опоры от выворачивания, на моем — нет.

2. Чтобы дуга выполняла функцию доп. опоры она должна иметь вертикальное ребро жесткости. На заводском оно есть т.к. согнут уголок, у меня — нет. Мне пришлось бы гнуть и приваривать ребро к дуге из листа. Или искать вальцы, чтобы согнуть швеллерок или проф. трубу, т.к. уголок в принципе согнуть проблема. На обычных вальцах при изгибе его ведет винтом (полка только с одной стороны). Делать надрезы болгаркой, гнуть и заваривать не захотел. Мне эта конструкция кажется слабоватой. Со временем вывернет и саму дугу, и лопату, там, где дуга приварена.

3. Фиксация сверху более удобна. Все отверстия на виду. Снизу больше будет забиваться снегом, грунтом. Ни каких дополнительных кронштейнов, ушей не надо делать — отверстие сквозное просверлил прямо в швеллере рамы.

Хочешь сделать хорошо, сделай сам.

Svoyak-всё классно сделал.позволь немного подгорчить.цепи сделаны немного неправильно.при такой установке цепями будет вынашивать закраину диска.обычно цепи делают так чтобы продольная располагалась по середине боковины шины.поперечные разрезают и разжав звено зацепляют за продольную.после сжимают и сваривают.в разложенном состоянии получается как лесенка.при надевании зацеплять за диск нет необходимости.при работе хорошо использовать стяжки из резины от камер натянув их крест на крест.резина всегда будет держать цепи в подтянутом состоянии.

.при работе хорошо использовать стяжки из резины от камер натянув их крест на крест.резина всегда будет держать цепи в подтянутом состоянии.

Отсюда по подробнее пожалуйста

всё просто.камеру нарезаете кольцами(как раньше бабы на бигуди резали от велика)только камера поболе и кольца пошире.из проволоки 6-8мм делаете крючки S одной резинкой соединяете два крючка зацепленные напротив друг друга за продольную.так же делаете поперёк натяжения вторую стяжку.получится+из резины.цепь меньше будет лозготать.

Svoyak-всё классно сделал.позволь немного подгорчить.цепи сделаны немного неправильно.при такой установке цепями будет вынашивать закраину диска.обычно цепи делают так чтобы продольная располагалась по середине боковины шины.поперечные разрезают и разжав звено зацепляют за продольную.после сжимают и сваривают.в разложенном состоянии получается как лесенка.при надевании зацеплять за диск нет необходимости.при работе хорошо использовать стяжки из резины от камер натянув их крест на крест.резина всегда будет держать цепи в подтянутом состоянии.

Согласен абсолютно. Цепи надо переделывать как ты говоришь. Хотел к этой зиме успеть, но не успеваю. Долго с лопатой провозился. Делать могу только по выходным, а зима уже считай пришла. На улице холодно ковыряться, а в гараже варить оцинкованные звенья нельзя. Трактор использую только для себя, не часто. Надеюсь зиму отходит так. К следующей сделаю. Про стяжки спасибо, очень пригодятся в моем случае. Поставлю.

Изготовление фрезы для обработки почвы своими руками. Характеристики фрез для мини-трактора и советы по их выбору

Фреза для минитрактора имеет несколько видов и определенное предназначение, которое и будет рассмотрено далее. Минитрактор уже давно прочно вошел в жизнь фермеров в качестве одного из незаменимых помощников при обработке почвы на приусадебном участке и на более обширных площадях. Несмотря на немалую стоимость подобной техники, она неизменно пользуется огромным спросом хотя бы по той причине, что с легкостью справляется со всеми поставленными задачами.

К тому же на каждый трактор можно навесить дополнительное оборудование, которое в значительной степени расширяет область применения техники.

Для чего предназначена фреза на минитрактор

Одним из самых востребованных и популярных навесных агрегатов является почвофреза. Сегодня узнаем, как сделать фрезу на МТЗ своими руками. В том числе фрезу на минитрактор минского тракторного завода — МТЗ 82.

Фреза для трактора представляет собой инструмент, который способен выполнять множество различных функций, направленных на обработку грунта на разных земельных участках. Рассматриваемая самодельная почвофреза для минитрактора рекомендуется к использованию при работе на площадях, где нет в наличии крупных корневых систем деревьев и больших камней. Фреза для мини-трактора подразделяется на 2 основных вида.

Фреза почвообрабатывающая к минитрактору, оснащенная саблевидными ножами — самый распространенный вид данного навесного аппарата. Форма лезвий позволяет технике с легкостью справляться с большим потоком задач без угрозы нанесения вреда здоровью тракториста. Если такая почвофреза на минитрактор попадает на камень, ножи ее просто поднимают и продолжают работать дальше. Для изготовления такого оборудования используется сталь очень высокого качества. Фреза разборная, собрать агрегат можно в течение минуты.

«Гусиные лапки» — тоже популярный вид фрезы на мини-трактор Беларус. Ее используют при необходимости убрать из почвы сорняки и при работе на целине. Есть у оборудования значительный недостаток — низкая прочность, фреза нуждается в ремонтных работах и специальном уходе.

Среди функций почвофрезы к трактору выделяют следующие:

- эффективная борьба с сорняками и сведение их роста к нулю;

- хорошее рыхление почвы;

- налаженный процесс смешивания грунта с удобрениями.

Навесное оборудование для минитрактора, в том числе и почвофреза для МТЗ, стоит немалых денег, которые могут ощутимо ударить по карману обычного фермера. На помощь умельцам приходят самоделки — самодельная фреза для трактора при должном умении может быть изготовлена в кратчайшие сроки и ничем не уступать по качеству заводским моделям. Самодельная фреза на минитрактор позволит сэкономить значительную часть бюджета тракториста, однако, прежде чем приступать к конструированию агрегата, стоит задуматься, есть ли у вас нужное количество свободного времени и минимальные навыки в этой стезе. В первую очередь, нужно ознакомиться с конструкцией фрезы.

Самодельная почвофреза на МТЗ должна изготавливаться из пяти основных элементов:

- Основной вал.

- Редуктор.

- Режущие элементы, прикрепленные к валу.

- Защитный кожух.

- Опорная рама с колесами.

Специфика функционирования почвофрезы довольно проста. Основные колеса оборудования передают импульс вращения на основной вал при движении минитрактора. Ножи, которыми оборудован вал агрегата, приходят во вращение, тем самым поднимая верхний слой грунта и переворачивая его. В принципе, вся техника схожа с перекопкой участка при помощи лопаты, за тем лишь исключением, что при помощи изготовленной своими руками фрезы на МТЗ сделать это можно куда эффективнее и быстрее.

Для изготовления фрезы на минитрактор своими руками нужно сначала обзавестись необходимым оборудованием, таким как:

- гаечные ключи разного размера;

- дрель;

- болгарка;

- сварочный аппарат.

Понадобятся и крепежные инструменты — болты и гайки. Перед сборкой необходимо тщательно изучить чертежи, которые в огромном количестве можно найти в интернете. После того, как все оборудование было подготовлено, а чертежи изучены, можно переходить к сборке аппарата.

Процесс сборки навесного оборудования начинается с изготовления опорной рамы. Для нее вам будут нужны швеллеры, также можно использовать трубу, диаметр которой составляет 4 см. Элемент разрезается на 4 равные части, которые впоследствии будут сварены между собой. Ширину нужно выбирать в соответствии с мощностью силовой установки минитрактора.

Заранее нужно позаботиться об установке колес, так как именно они помогают регулировать глубину погружения навесного оборудования в почву.

Вал закрепляется на раме. Роль вала может выполнять труба, диаметр которой составляет как минимум 5 см. Крепление осуществляется при помощи втулок и подшипников.

Один из ключевых моментов — изготовление ножей из металлических пластин. Количество режущих элементов должно соответствовать ширине вала. Ножи закрепляют при помощи болтов и других крепежей к валу.

А если вы решили остановиться на покупке уже готовой почвофрезы, обязательно ознакомьтесь с инструкцией по применению, перед тем как выходить работать. Правильная эксплуатация и уход за оборудованием позволит вам долгое время не думать о ремонте столь дорогостоящей техники.

specmahina.ru

Как самому сделать почвофрезу (рассказ молодого изобретателя)

Канал «SEREGA TV.», как сделать почвофрезу на трактор Т-40 с шириной захвата 180см. Изготовлена самостоятельно по тому же принципу, как на 140см на Т-25, же, только расширенная на 40см внутри моста.

Для начала потребуется рама, естественно она пошире, 180*60см. Она нужна для установления базы почвофрезы. Варим ее на плоскости, чтобы не было вертолетов и тому подобных происшествий, а это не надо. Полуоси и мост «Волги», с них сбивается подшипник и шайба, которая надевается на горячую. Подшипник 308, на случай если придется покупать. Токарь выточил деталь на 20см, подшипник стоял в диапазоне 67-68см. После установки проставки он уже стал на 20см больше, становится 87-89см, то есть это посадочное расстояние подшипника. Там можно сделать плюс-минус 2мм, но нежелательно.

По размерам: наружный диаметр под сальник 53мм, общая длина 28см, но это ни к чему, все зависит от индивидуальных размеров, 40мм диаметр под подшипник. Оставляем 80-90мм 35-го материала по ширине для звездочки и дистанционной шайбы. Забивается сначала подшипник, он забивается 1 раз и тяжело, до него лезть уже не стоит. Токарю сказал, чтобы он все сделал в формате «очень жестко».

Критический момент наступает, когда начинаем резать мост. Для начала нужно убедиться в правильности точения всего этого. Он должен быть расширен на то расстояние, которое нужно. Потом непосредственно будем распиливать мост, дело все-таки опасное. Сделал уже 2 таких фрезы, на второй уже страх не был при разрезе моста, на первой небольшая боязнь была. Для удачной распиловки по диаметру трубы советуем использовать лист бумаги. Сделал расстояние на 10см от края редуктора, но это произвольное расстояние, где удобно было, там и распилил. Это прямой лист, чтобы был нужный результат. Взял полукартонный, формата А4, обвел по контуру трубы, потом не спеша болгаркой надпиливал все детали. Главное, чтобы хвостовик не провернулся по радиальной оси, это важно, чтобы редуктор не был сильно поднят вверх и в то же время не сильно был опущен. Вся операция происходит с двух сторон.

Как то решил рискнуть и отпилил сразу 2 хвостовика. Вроде пошло все более-менее удачно. Если руки прямые, то сделать можно без проблем. Одевается уже в своеобразный «бутерброд», меряется — сколько. С одной стороны получилось 19,6см с другой стороны 20см. Если сделать по 19,8 проставку, то это идеально.

Продолжение с 5 минуты.

SEREGA TV. Другие видео с этой почвофрезой на канале автора. https://www.youtube.com/channel/UCOijYdvoL4zVf36ar_AgCqw/videos

izobreteniya.net

Самодельная фреза на минитрактор своими руками: как изготовить

Самодельная фреза на минитрактор своими руками сэкономит семейный бюджет. Механизированный труд тех, кто имеет свои подсобные или фермерские хозяйства, стал повсеместным явлением благодаря современным технологиям. Самодельная почвофреза для вспахивания земли относится к таким средствам.

Устройство фрезы и задачи для ее изготовления

Мотофреза относится к навесному оборудованию — эффективному и многофункциональному. Грунтофреза может работать и как плуг, и как культиватор, и как борона. Запускается почвофреза для минитрактора таким образом: при включении двигателя подается крутящий момент на вал редуктора фрезы. Редуктор, на валу которого находится барабан с режущими лопастями, передает им вращение. Почвофреза для минитрактора незаменима в частном хозяйстве.