Сапун для компрессора своими руками: Сапун воздушного компрессора — огромный выбор по лучшим ценам

Сапун компрессора для чего нужен – Защита имущества

Сапун на двигателе (дыхательный клапан) — устройство для уравнивания давления в закрытой емкости относительно атмосферного давления. Другими словами, клапан-сапун позволяет закрытой емкости сообщаться с атмосферой. В двигателях внутреннего сгорания сапун уравнивает давление внутри картера ДВС.

В процессе эксплуатации ТС и работы силового агрегата давление в картере может расти, в результате чего через сапун выходят картерные газы, выдавливается лишнее моторное масло и т.п. Если же давление в картере двигателя оказывается ниже атмосферного, тогда через сапун в картер попадает наружный воздух, посредством чего устраняется разница между внешним атмосферным и внутренним давлением в полости картера.

Предназначение

Что такое сапун двигателя? Перед ответом на этот вопрос важно понять для чего он предназначается. Это напрямую связано с принципом его работы. Основной задачей этого приспособления является понижение давления в картере мотора. При работе силового агрегата в картере собираются различные газы. Постепенно они скапливаются и создают достаточно большое давление. Если не стравливать их, двигатель может остановиться, давление будет подпирать поршни.

При работе силового агрегата в картере собираются различные газы. Постепенно они скапливаются и создают достаточно большое давление. Если не стравливать их, двигатель может остановиться, давление будет подпирать поршни.

При этом газ будет искать выход через любое доступное отверстие. Чтобы не произошло такого и устанавливается сапун. Также с помощью этого приспособления происходит вентиляция картера. Из него удаляются ненужные газы. Таким образом, несколько снижается температура внутри двигателя. На сапуне мотора лежат 2 задачи: вентиляция и сброс излишнего давления. В некоторых случаях по работе сапуна можно судить о наличии проблем в работе двигателя. При залегших кольцах или повреждениях поршня, из шланга будет вылетать серый дым характерный для выхлопа. Так можно диагностировать эти неисправности без разбора двигателя. В нормальном состоянии из сапуна идет чуть заметный прозрачный дымок.

Для чего нужна чистка клапана?

Внешние условия, создаваемые при работе клапана-сапуна, часто приводят к тому, что в нём накапливаются пыль и грязь, которые препятствуют его нормальному функционированию. Из-за этого возникает избыточное или, наоборот, недостаточное давление, приводящее к течи масла. Если возникают ситуации, когда через агрегат кидает масло, в первую очередь следует проверить, не забился ли он. Чтобы масло не выкидывало, нужно снять клапан для чистки или замены. Менять сапун на новый следует в тех случаях, когда он чересчур загрязнён, а перед установкой нового агрегата рекомендуется тщательно очистить и место его установки, что позволит избежать скорого загрязнения вновь.

Из-за этого возникает избыточное или, наоборот, недостаточное давление, приводящее к течи масла. Если возникают ситуации, когда через агрегат кидает масло, в первую очередь следует проверить, не забился ли он. Чтобы масло не выкидывало, нужно снять клапан для чистки или замены. Менять сапун на новый следует в тех случаях, когда он чересчур загрязнён, а перед установкой нового агрегата рекомендуется тщательно очистить и место его установки, что позволит избежать скорого загрязнения вновь.

Сапуны других важных узлов автомобиля тоже подлежат своевременной чистке для профилактики неисправностей авто. Важно Сапун – важный элемент, который помогает автомобилю исправно работать, но для профилактики поломок рекомендуется своевременно его чистить или менять. Неисправный клапан может привести к различным нарушениям: риск течи КПП; быстрый износ синхронизаторов и многое другое. Регулярная чистка клапана поможет защитить масло от ухудшения смазывающих и защитных свойств, и потому надолго продлит срок эксплуатации железного коня.

Автор: Максим Марков

Многие начинающие автомобилисты часто слышат выражение «сапун двигателя», но не все знают, что это такое, и для чего он нужен. В данной статье речь пойдет о том, что такое сапун двигателя, местах его установки и основном предназначение.

Что собой представляет сапун и основное его предназначение

Сапун двигателя, что это такое? Для того чтобы ответить на этот вопрос необходимо понять его назначение. Сапун (дыхательный клапан) – это приспособление, с помощью которого закрытая емкость сообщается с атмосферой, тем самым поддерживая необходимое давление. За время работы движка в нем скапливаются различные газы, и если их во время не стравить, тогда работа ДВС может остановиться, за это как раз и отвечает сапун. Иными словами, он поддерживает нужное давление внутри картера двигателя.

Сам по себе он выполняет функцию клапана, который при повышенном давлении стравливает воздух из двигателя. В автомобиле это устройство устанавливается в следующих местах:

Теперь стоит места установки рассмотреть более детально.

Сапун, установленный в двигателе внутреннего сгорания

Чаще всего устройство находится рядом с маслоналивной горловиной, от выходного патрубка выходит шланг, который подключается к корпусу воздушного фильтра. Также кроме контроля нужного давления, сапун предостерегает устройство двигателя от попадания в него грязи и влаги. В связи с тем, что через него постоянно циркулируется масло, в нем скапливается грязь и пыль, поэтому необходимо следить за его нормальной работой и вовремя чистить.

Существует выражение «сапунит двигатель», проявляется это тем, что из всех открытых отверстий ДВС валит дым похожий на выхлопной, и одновременно с этим увеличивается расход масла и топлива. Основными причинами этой неисправности могут быть:

- залегание поршневых колец ;

- загрязнение системы вентиляции ;

- неисправность цилиндропоршневой группы .

Последствия, к которым может привести подобная поломка: разрыв шланга отвода картерных газов, разрыв клапанной крышки, поломка деталей ДВС (стук в двигателе), а также бывали случаи, когда вырывало поддон.

При таких поломках речь сразу пойдет о дорогостоящем ремонте, а порой даже придется покупать новый движок. К слову на сегодняшний день есть возможность купить контрактный двигатель. Это такой тип б/у ДВС, который привезен из-за границы и без пробега по нашей стране.

Сапун в коробке переключения передач

Для чего нужен сапун в КПП. Точно также, как и с ДВС, это устройство предназначено для контроля давления в узле. Если «дыхательный клапан» будет сильно загрязнен, то это скажется на работе КПП, и как следствие увеличится износ подшипников и синхронизаторов. Также при сильном засорении клапана, в коробке переключения передач увеличится давление, и в результате начнется течь масла через уплотнители.

Сапун в мостах

Внутри мостов, соединяющих колеса также находится масло, и для нормальной их работы и поддержания оптимального давления, также предусмотрен сапун. Этот механизм выступает в роли защиты от попадания внутрь грязи и влаги во время движения автомобиля. Если клапан будет значительно засорен, то находящееся внутри моста масло будет подтекать. Для того, чтобы это не допустить следует выполнять очистку сапуна, и проверять чтобы его крышка двигалась во всех направлениях.

Если клапан будет значительно засорен, то находящееся внутри моста масло будет подтекать. Для того, чтобы это не допустить следует выполнять очистку сапуна, и проверять чтобы его крышка двигалась во всех направлениях.

Профилактические работы

Некоторые автомобилисты задаются вопросом: зачем чистить сапун? Делается это дабы избежать проблем с работой узлов автомобиля, необходимо вовремя выполнять чистку сапуна. Такие действия позволят держать допустимую норму давления, и как следствие стабильная и безаварийная работа автомобиля. Рекомендуется проводить очистку на каждом техническом осмотре (ТО), а в некоторых случаях даже чаще. Сам процесс чистки выглядит следующим образом:

- снятие патрубков и шланг . Снимаются все патрубки и шланги, выходящие от «дыхательного клапана», в некоторых моделях потребуется также снимать корпус воздушного фильтра;

- снятие крышки сапуна ;

- очистные работы . Теперь можно приступать к очистки крышки и трубки клапана.

- монтажные работы . Сборка осуществляется в обратном порядке.

Таким способом выполняется очистка. Процедура довольно не сложная, и выполнить ее можно самостоятельно своими руками, без необходимости посещения сервисного центра.

По всей вышеизложенной информации наступило время для подведения итогов. Сапун в моторе автомобиля играет важную роль для его стабильной и нормальной работы. А для того, чтобы не возникало проблем с его работой, необходимо вовремя проводить профилактическую очистку от скопившегося масла. Если своевременно это делать, то возникать проблем с работой двигателя не будет.

Заявляемое техническое решение относится к области компрессоростроения и предназначено для отвода утечек газа из компрессора. Сапун компрессора содержит корпус, закрытый с одного торца крышкой. Отличается тем, что внутрь корпуса вставлен стакан, который оснащен заслонкой. Техническим результатом, обеспечиваемым заявляемым техническим решением, является обеспечение долговечности работы устройства и простоты в его использовании. 1 н.з.п. и 4 з.п. ф-лы, 1 илл.

Техническим результатом, обеспечиваемым заявляемым техническим решением, является обеспечение долговечности работы устройства и простоты в его использовании. 1 н.з.п. и 4 з.п. ф-лы, 1 илл.

Заявляемое техническое решение относится к области компрессоростроения и предназначено для отвода утечек газа из компрессора.

Предшествующий уровень техники.

Известен сапун, входящий в состав двигателя внутреннего сгорания (авторское свидетельство СССР на ИЗ 909247, F02B 37/00 F02B 39/14, 1982 [1]), который состоит из закрытого крышкой корпуса, в котором размещена набивка.

Недостатком указанного аналога является наличие набивки в сапуне. Это вызвано тем, что набивки быстро изнашиваются, требуют постоянного наблюдения и периодического подтягивания.

Указанный аналог [1] является по совокупности существенных признаков наиболее близким аналогом того же назначения к заявляемому техническому решению. Поэтому он принят в качестве прототипа.

Раскрытие заявляемого технического решения.

Техническим результатом, обеспечиваемым заявляемым техническим решением, является обеспечение долговечности работы устройства и простоты в его использовании.

Сущность заявленного технического решения состоит в том, что сапун компрессора содержит корпус, закрытый с одного торца крышкой. Отличается тем, что внутрь корпуса вставлен стакан, который оснащен заслонкой.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения, обеспечивающих достижение заявленного технического результата «долговечности работы устройства и простоты в его использовании».

В частных случаях допустимо выполнять техническое решение следующим образом.

Стакан может быть снабжен верхней частью, которая будет оснащена отверстием, при этом стакан будет закреплен в корпусе с помощью фонаря.

Корпус целесообразно выполнять угловым.

Крышку желательно зафиксировать на корпусе винтом.

Все детали сапуна целесообразно выполнять из полиамида литьевого.

Авторами заявленного технического решения изготовлен опытный образец этого решения, испытания которого подтвердили достижение технического результата.

Краткое описание чертежей.

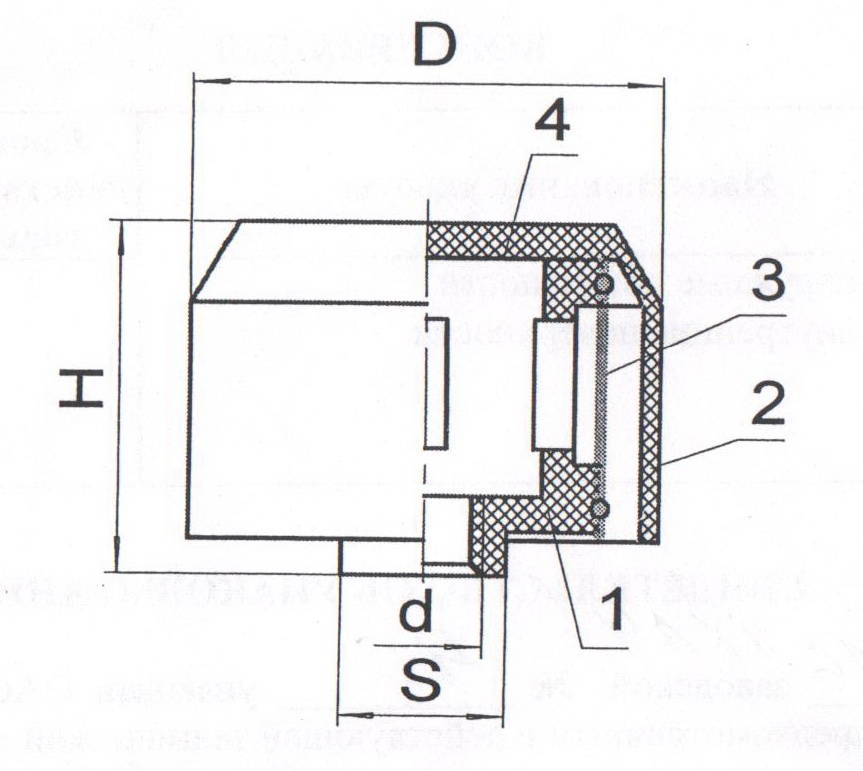

На фигуре показана схема сапуна.

Осуществление технического решения.

Сапун компрессора содержит корпус (1), в который вставлен стакан (2). Корпус (1) выполнен угловым. В корпусе (1) выполнен вырез (3). С одного торца корпус (1) закрывает крышка (4), с другого торца навинчена гайка (5). Крышка (4) фиксируется на корпусе (1) винтом (6).

Стакан (2) закреплен в корпусе (1) с помощью фонаря (7). Стакан (2) оснащен заслонкой. Возможен вариант, когда стакан (2) снабжен верхней частью (8) (фиг.), которая оснащена отверстием. В верхней части (8) стакана (2) выполнен вырез (9).

Все детали сапуна выполнены из полиамида литьевого 610 ГОСТ 10589-79 или из ПА6-210/310 OCT 6-06-С9-76. Применение этих материалов дает высокую жесткость, стойкость к ползучести, возможность работы при температуре газа до 160°C, а так же устойчивость к маслу, применяемого для смазки компрессора.

Масса сапуна 1,1 кг.

Реализация заявляемого технического решения не ограничивается приведенными выше примерами.

Сапун крепится на боковые крышки станины и фиксируется с внутренней стороны гайкой (5).

Работа сапуна заключается в периодических отводах утечек из станины компрессора. Поток газа поступает из станины со стороны гайки (5), проходя по корпусу (1), через заслонку стакана (2), и ударяясь в крышку (4), теряет скорость потока. После чего выходит в атмосферу с минимальной скоростью.

Заявляемое техническое решение реализовано с использованием промышленно выпускаемых устройств и материалов, может быть изготовлено на любом промышленном предприятии и найдет широкое применение в компрессоростроении.

1. Двигатель внутреннего сгорания, авторское свидетельство СССР на ИЗ 909247, МПК F02B 37/00 F02B 39/14, 1982.

1. Сапун компрессора, содержащий корпус, закрытый с одного торца крышкой, отличающийся тем, что внутрь корпуса вставлен стакан, который оснащен заслонкой.

2. Сапун по п.1, отличающийся тем, что стакан снабжен верхней частью, которая оснащена отверстием, при этом стакан закреплен в корпусе с помощью фонаря.

3. Сапун по п.1, отличающийся тем, что корпус выполнен угловым.

4. Сапун по п.1, отличающийся тем, что крышка зафиксирована на корпусе винтом.

5. Сапун по п.1 или 2, отличающийся тем, что все детали сапуна выполнены из полиамида литьевого.

Поршневые компрессоры. Устройство, виды, характеристики поршневого компрессора.

Как работает основной узел компрессора?

Основной узел поршневого нагнетательного оборудования – это непосредственно сам компрессор. В нем, собственно, и происходит сжатие среды, на работу с которой рассчитан агрегат. В компрессорах холодильников, например, это хладагент, а в различных нагнетателях воздуха – какой-либо газ (чаще всего воздух). Ниже и далее пойдет речь именно о последнем типе поршневого оборудования – о воздушных компрессорах.

Основной узел поршневого нагнетательного оборудования

Самый простой по конструкции компрессор – одноцилиндровый. В нем те же основные узлы, что и в двигателе внутреннего сгорания (ДВС). Это рабочий цилиндр, находящийся в нем поршень, закрепленный на шатуне, и клапаны, которые называются всасывающим и нагнетательным, в отличие от впускного и выпускного ДВС. Также есть коленчатый вал, к которому подсоединен шатун. В некоторых компрессорах, например, маломощных автомобильных для подкачки шин вместо кривошипно-коленчатого привода поршня стоит эксцентриковый.

В нем те же основные узлы, что и в двигателе внутреннего сгорания (ДВС). Это рабочий цилиндр, находящийся в нем поршень, закрепленный на шатуне, и клапаны, которые называются всасывающим и нагнетательным, в отличие от впускного и выпускного ДВС. Также есть коленчатый вал, к которому подсоединен шатун. В некоторых компрессорах, например, маломощных автомобильных для подкачки шин вместо кривошипно-коленчатого привода поршня стоит эксцентриковый.

Однако в ДВС поршень приводит через шатун во вращение коленвал. В компрессоре все наоборот. Вращающийся коленвал через шатун приводит в движение поршень. Последний, двигаясь возвратно-поступательно, сначала втягивает воздух в цилиндр, а затем сжимает и выталкивает из него.

Устройство поршневого компрессора

Первый цикл работы компрессора происходит при движении поршня в направлении от крышки цилиндра, в которой расположены клапаны. При этом внутренний объем цилиндра в этой его части (между стенками, крышкой с клапанами и поршнем) увеличивается. За счет этого происходит разряжение, преодолевающее жесткость пружины всасывающего клапана и открывающее его. Через него в цилиндр втягивается воздух. Нагнетательный клапан все это время плотно закрыт.

За счет этого происходит разряжение, преодолевающее жесткость пружины всасывающего клапана и открывающее его. Через него в цилиндр втягивается воздух. Нагнетательный клапан все это время плотно закрыт.

Когда поршень начинает двигаться в направлении крышки с клапанами, воздух начинает сжиматься, так как объем цилиндра в этой его части уменьшается. Под действием создаваемого при этом давления, превышающего атмосферное, и собственной пружины всасывающий клапан закрывается. Когда давление превысит значение, на которое рассчитана жесткость пружины нагнетательного клапана, тот открывается и выпускает из цилиндра воздух. Последний выходит под давлением, которое называется рабочим. Оно, как видно из описания работы компрессора, задается жесткостью пружины нагнетательного клапана.

Как устроен механизм и его принцип работы

Отличительные черты подобного оборудования зависят от его разновидности. Именно с учетом вида устройства можно разбирать все тонкости его функционирования. Однако можно оговорить основной принцип работы в общем для всех исполнений.

Однако можно оговорить основной принцип работы в общем для всех исполнений.

Смотрим видео, устройство поршневого агрегата:

Так, если рассматривать одноцилиндровый вариант, то в данном случае конструкцией будут предусмотрены следующие элементы:

Конструкция оборудования

Цилиндр, головка цилиндра;

- Поршень;

- Поршневой палец;

- Шатун;

- Подшипники вала и непосредственно сам коленчатый вал;

- Маховик;

- Сальник.

Соответственно, если рассматривать компрессор двухпоршневой, то состав несколько расширится. Корпус такого устройства выполнен из чугуна. Поршень, расположенный в цилиндре, производит возвратно-поступательные движения. Доступ рабочей среды под пресс поршня осуществляется посредством специальных клапанов, которые находятся в верхней части цилиндра.

Смотрим видео, принцип работы компрессора:

Поршень приводится в движение посредством кривошипно-шатунного узла, который в свою очередь начинает движение после введения в работу привода, соединенного с валом. За каждый произведенный оборот вала выполняется два хода поршня. При непосредственном участии нагнетательного и всасывающего клапанов происходит разрежение и сжатие паров рабочей среды. Первый из названных процессов означает снижение давления, второй, наоборот, возрастание.

За каждый произведенный оборот вала выполняется два хода поршня. При непосредственном участии нагнетательного и всасывающего клапанов происходит разрежение и сжатие паров рабочей среды. Первый из названных процессов означает снижение давления, второй, наоборот, возрастание.

Коаксиальные и аксиальные устройства

Кривошипно-коленчатому валу или эксцентриковому приводу компрессора сообщает вращение двигатель агрегата – электрический или внутреннего сгорания (дизельный либо бензиновый). По взаимному расположению мотора и компрессорной головки агрегаты делятся на 2 типа:

- коаксиальные – двигатель и головка расположены на одной оси, а их валы соединены напрямую;

- аксиальные – двигатель и головка установлены параллельно друг другу, и вал последней приводится во вращение через ременную передачу.

Коаксиальное устройство

Компрессорные агрегаты, от которых требуется поддержание на их выходе постоянного давления и равномерного расхода воздуха, оснащаются накопителем сжатого газа – ресивером. Он представляет собой прочную толстостенную стальную емкость. В таких агрегатах воздух с компрессорной головки сначала подается в ресивер, где накапливается, а уже из него расходуется по назначению.

Он представляет собой прочную толстостенную стальную емкость. В таких агрегатах воздух с компрессорной головки сначала подается в ресивер, где накапливается, а уже из него расходуется по назначению.

Устройство, работа поршневого компрессора

Что же такое компрессор? – по своему устройству это машина, предназначенная для сжатия и транспортировки газов с повышением давления на соотношение более чем 1,1. В наше время область применения и работа поршневых компрессоров очень широка, они необходимы на всех предприятиях, где в качестве источника энергии используют сжатый воздух. Компрессор можно встретить на заводах, газозаправочных станциях, автосервисах, медицинских учреждениях и даже мастерских по ремонту обуви.

На сегодняшний день наиболее распространенными типами устройств являются поршневые и винтовые компрессоры. Так как винтовые компрессоры имеют более высокую стоимость, то на небольших предприятиях, в том числе и СТО, широко применяются в работе поршневые компрессоры. Потребителями сжатого воздуха в автосервисе служат пневмогайковерты, пневмодрели, краскопульты, шиномонтажные станки, установки вакуумного отбора масла и т. д.

Потребителями сжатого воздуха в автосервисе служат пневмогайковерты, пневмодрели, краскопульты, шиномонтажные станки, установки вакуумного отбора масла и т. д.

Устройство поршневого компрессора

Основным элементом устройства поршневого компрессора является компрессорная головка

(поршневой узел). Ее конструкция напоминает двигатель внутреннего сгорания. Она состоит из цилиндра, поршня, поршневых колец компрессора, шатуна, коленчатого вала, а также впускного и нагнетательного клапанов. В отличие от ДВС, клапаны в компрессоре представляют собой пластинку с пружиной и при работе поршневого компрессора приводятся в действие не принудительно, а от перепада давлений. Для смазки устройства поршневого компрессора, в частности трущихся деталей, в компрессорную головку заливают масло.

В случае если необходимо получить сжатый воздух высокой чистоты и без примесей масла (например, в медицинских учреждениях) применяют безмасляные компрессоры. В таком устройстве поршневого компрессора кольца выполнены с полимерных материалов, а для надежной работы поршневого компрессора применяют графитовую смазку.

Для достижения более высокой производительности поршневого компрессора компрессорные головки изготавливают с несколькими цилиндрами, которые могут иметь рядное, V-образное или оппозитное устройство.

В движение коленчатый вал приводится от электродвигателя, что обеспечивает работу поршневого компрессора. В зависимости от способа соединения с электродвигателем различают компрессоры поршневые с ременным и прямым приводом.

- При прямом приводе головка и двигатель расположены на одной оси и их валы в устройстве поршневого компрессора соединены напрямую.

- В компрессорах поршневых ременного типа привод головки и мотор расположены параллельно друг другу, а движение предается через ременную передачу. На шкиве привода головки установлены лопасти, которые обеспечивают охлаждение поршневого узла.

Другим важным элементом в устройстве и работе поршневого компрессора является ресивер

, который представляет собой стальную емкость и предназначен для поддержания постоянного давления и равномерного расхода воздуха. В ресивере также установлен клапан для сброса давления в случае если будет превышено его допустимое значение.

В ресивере также установлен клапан для сброса давления в случае если будет превышено его допустимое значение.

Для обеспечения работы поршневого компрессора в автоматическом режиме в устройстве поршневого компрессора находится прессостат

(реле давления), который при достижении заданного давления размыкает контакты и останавливает двигатель, а при снижении давления ниже некоторого значения замыкает контакты и запускает компрессор.

Работа поршневого компрессора

Работа поршневого компрессора осуществляется по следующему принципу: при движении поршня вниз в цилиндре создается разрежение, в результате чего открывается впускной клапан. Так как в цилиндре давление ниже атмосферного, то через клапан поступает воздух. Для очистки поступающего воздуха в устройстве поршневого компрессора применяют фильтры. Во время движения поршня вверх при работе поршневого компрессора оба клапана закрыты. При сжатии воздуха возрастает давление в цилиндре и открывается нагнетательный клапан, через который воздух поступает в ресивер. Работающие по такому принципу поршневые компрессоры носят название одноступенчатых.

Работающие по такому принципу поршневые компрессоры носят название одноступенчатых.

Одним из недостатков устройств поршневых одноступенчатых компрессоров

является ограниченное рабочее давление. Работа поршневого компрессора данного типа возможна с повышением давления только до 10 атмосфер. Это объясняется тем, что при больших давлениях сильно возрастает температура в цилиндре и может загореться масло, которое используется для смазки деталей.

Для достижения более высоких давлений в работе поршневых компрессоров применяют многоступенчатый принцип,

в котором воздух поочередно сжимается в каждой ступени до определенного значения, после чего охлаждается в холодильнике и подается в цилиндр следующей ступени, где сжимается до более высокого давления. В качестве холодильника в устройстве поршневого компрессора используют медную трубку с ребрами охлаждения.

Работа поршневых компрессоров на небольших предприятиях наиболее часто основывается на двухступенчатой установке с двумя цилиндрами. Цилиндр первой ступени, как правило, имеет больший диаметр чем второй.

Цилиндр первой ступени, как правило, имеет больший диаметр чем второй.

При выборе поршневого компрессора необходимо в первую очередь учитывать характеристики потребителей сжатого воздуха. Ведь работа поршневого компрессора не должна быть постоянной. При правильном подборе компрессорной головки и ресивера время работы компрессора должно быть равным времени отдыха.

Стоит учесть, что все производители указывают на своих компрессорах производительность в л/мин только на входе. Так как при повышении давления нагнетания производительность снижается, то для того чтобы узнать ее значение на выходе нужно от указанных данных отнять 30 %.

О различных типах поршневых компрессоров

Поршневые агрегаты выпускают одно-, два- и многоцилиндровыми. Последние 2 типа по расположению цилиндров делят на V-, W-образные и рядные. Исполнение двух- и многоцилиндровых по осуществлению процесса сжатия бывает одноступенчатое и многоступенчатое (чаще всего 2-ступенчатое). Выбор нужного компрессора делают, исходя из предполагаемых работ с ним.

Как работает 1-цилиндровый, описано выше. Чтобы понять принцип функционирование остальных типов, достаточно рассмотреть 2-цилиндровый агрегат. В одноступенчатом компрессоре цилиндры (поршни) одинакового размера. Работают они в противофазе, поочередно всасывая, сжимая, а затем вытесняя воздух в линию нагнетания.

Двухцилиндровый агрегат

В 2-ступенчатом агрегате цилиндры разного размера. Наружный воздух всасывается имеющим больший диаметр. Он называется цилиндром 1-ой ступени или, по-другому, низкого давления. В нем воздух сжимается до какого-то промежуточного значения. Затем газ подается в межступенчатый охладитель (обычно медная трубка в специальном исполнении), где охлаждается, а потом в цилиндр высокого давления или, по-другому, 2-ой ступени (с поршнем меньшего диаметра). В нем воздух сжимается до максимального рабочего значения давления компрессора.

Размеры обоих цилиндров так подобраны, чтобы в каждом производилась примерно равнозначная работа по сжатию.

Промежуточное охлаждение воздуха необходимо, чтобы обеспечить максимальные КПД работы поршневой группы и давление компрессора. Ведь при сжатии газ нагревается. Вследствие этого он расширяется и начинает занимать больший объем в цилиндре 2-ой ступени. Охладившись в ресивере, воздух уменьшается в объеме, и при этом его давление падает.

Прессостат и манометр как дополнительное оснащение

Чтобы электрические агрегаты могли работать в автоматическом режиме – сами включаться и выключаться по мере необходимости, на них устанавливают прессостат (реле давления). Он размыкает электрическую цепь питания двигателя при достижении давления в ресивере максимального рабочего компрессора, и последний прекращает нагнетать воздух.

Как только давление в резервуаре снизится до предусмотренной производителем агрегата минимальной величины, прессостат обратно замыкает цепь, запуская электродвигатель. Все компрессоры оснащаются манометрами – для контроля давления на выходе агрегата и/или в ресивере. Последний обязательно оснащается предохранительным клапаном – для сброса избыточного воздуха.

Последний обязательно оснащается предохранительным клапаном – для сброса избыточного воздуха.

Большинство профессиональных и промышленных агрегатов оборудованы:

- фильтрами для очистки воздуха от масла, если компрессор масляный (со смазочной системой поршневой группы), и влаги;

- клапаном для слива конденсата из ресивера.

На некоторых могут быть осушители воздуха, вентилятор для охлаждения компрессорной головки и другое дополнительное оснащение. Чем сложнее устройство, тем более трудным может оказаться ремонт компрессора.

Типичные поломки и ремонт своими руками

Поршневые компрессоры независимо от производителя имеют типичные поломки, для большинства из которых возможен ремонт своими руками. Самые распространенные неисправности выделены в таблицу.

| Тип поломки | Причина и устранение |

| Не работает двигатель | Нужно проверить: наличие напряжения в электросети, подключение и целостность кабеля, предохранители, осмотреть прессостат (возможна неправильная настройка) и тепловое реле (техника перегревается и должна остыть). |

| Двигатель гудит и не запускается | Проблема может быть в пониженном напряжении, в завышенном давлении в ресивере (необходимо проверить прессостат и перенастроить или заменить его на новый) либо в клапане сброса. Если последний забит, его чистят, если сломан – меняют на целый. |

| Воздух выходит с частицами влаги | В помещении высокая влажность — нужна хорошая вентиляция или влагоотделитель. Также могла накопиться влага в ресивере, ее нужно слить. Если влагоотделитель установлен, он может быть сломан. Его следует отремонтировать или купить новый. |

| Снижение производительности | Причина — прогоревшие либо изношенные поршневые кольца или сломанные клапанные пластины. Требуется замена узлов. Если забился воздушный фильтр, необходима его замена или чистка. |

| Перегрев компрессорной головки | Причина — не проведена замена масла, или залит неподходящий смазочный материал. Нужно исправить. Возможно, сильно затянуты болты шатуна. |

| Перегрев компрессора | Причины — работа под значительными нагрузками или высокая температура в здании, засор воздушного фильтра. |

| Стук в цилиндре | Причины — образование нагара и последующий износ и выход из строя поршневых колец, а также неисправность втулки головки шатуна или поршневого пальца. Взамен сломанных деталей нужно купить новые. Изношенный цилиндр растачивают, поврежденный поршень меняют на исправный. |

| Стук в картере | Болты шатуна могли ослабнуть, их необходимо подтянуть. Также возможен износ подшипников коленвала. Их нужно заменить. Еще может быть износ шатунных шеек коленчатого вала и вкладышей шатуна. Требуется замена на работоспособные детали. |

| Течь масла из картеров | Необходима замена сальников. |

| Не проворачивается маховик | Нужно выставить верный зазор между поршнем и клапанной доской. |

| Компрессор гонит масло через сапун | Причины – износ колец поршня, попадание газа в картер и образование высокого давления, вытесняющего масло. Другие варианты – засор стока маслоотражателя, забившийся воздушный фильтр, неисправный клапан сапуна или перебои в его работе. Другие варианты – засор стока маслоотражателя, забившийся воздушный фильтр, неисправный клапан сапуна или перебои в его работе. |

Итак, поршневые компрессоры – самое покупаемое и популярное оборудование для сжатия и транспортировки воздуха или газов. Чтобы правильно выбрать наиболее подходящую технику, нужно разбираться в ее видах и технических характеристиках, но главное – учитывать требования пневмоинструмента или оборудования, к которым планируется подключать компрессор.

icark.narod.ru

Пробежавшись по Интернет-форумам, я обнаружил множество вопросов,

касающихся самодельного компрессора на базе автомобильных

компрессоров. А практических ответов на них не обнаружил. Поэтому

хочу предложить практическую конструкцию компрессора на базе

«подножных» агрегатов от автомобилей ЗИЛ, МАЗ, КамАЗ и т. д.

Один из экземпляров данной конструкции

зарекомендовал себя с лучшей стороны, проработав в течении 15 лет без

какого-л. ремонта (за это время два раза долил масло). В

В

зависимости от ёмкости ресивера и мощности двигателя данную конструкцию

можно использовать для покраски а/м, работы пневмоинструмента, накачки

колёс и просто сдувать пыль со станков. Человеку, у которого

руки выросли откуда надо, изготовить подобную конструкцию не вызовет

сложностей, поэтому хочу рассказать лишь общие черты построения и

зависимости мощностей и объёмов в единицах «больше-меньше».

Компрессор от ЗИЛ 130 – 157, МАЗ можно

использовать с минимальными переделками. Компрессор КамАЗ требует

большой доработки, а компрессор ГАЗ, МТЗ – малопроизводителен.

Примерная компоновка и пневматическая схема включения компрессора.

В зависимости от потребностей ресивер

можно применить от а/м ЗИЛ, большой – от КамАЗа, в которых уже

существуют все необходимые отверстия или использовать пропановый

баллон на 50 литров.

Компрессор без нижней крышки через паронитовую прокладку

устанавливается на кусок швеллера шириной 200 – 250 мм, на него же

устанавливается и двигатель на лапах в профрезерованные пазы (для

натяга подходящего ремня). Ремень большого сечения применять не стоит,

Ремень большого сечения применять не стоит,

он отбирает мощность, особенно у и без того слабенького двигателя если

он работает на одной фазе.

В зависимости от потребностей стоит подобрать

электродвигатель. Если использовать сеть 220 В, то мин.

необходимая мощность трёхфазного двигателя равна 1,5 кВт (1420

об/мин). В этом случае передаточное отношение следует выбрать

1:3. Если двигатель мощней, то передаточное отношение

соответственно уменьшается и увеличивается производительность. В

случае подключения на 220 вольт оптимально использовать двигатель

2,2 кВт. В случае использования 3 фаз (380 В.), мощность двигателя

можно уменьшить .

В моей конструкции применён шкив а/м МАЗ, наружным диаметром 210 мм.

Все другие аналогичные шкивы от авт. компрессоров — примерно такого же

диаметра. Передаточное отношение шкивов влияет на производительность

компрессора и зависит от мощности двигателя. Мой двигатель 1,1 кВт и

передаточное отношение 210:80=2,6. Двигатель работает на пределе

мощности при давлении 8 атмосфер. Максимальная производительность 260

Максимальная производительность 260

л/мин достигается при 2500об/мин коленвала. Можно конечно

раскрутить и больше, на автомобиле ЗиЛ 130 при максимальной скорости,

обороты компрессора 3200 об/мин.

Компрессор пневматического тормозного привода автомобиля ЗИЛ-130.

Двухцилиндровый компрессор автомобиля ЗИЛ-130 .

Основные детали

компрессора следующие: блок цилиндров, головка блока, картер,

передняя и задняя крышки. Коленчатый вал компрессора,

вращающийся в шарикоподшипниках , шатунами и поршневыми

пальцами соединен с поршнями. На переднем конце коленчатого вала

имеется сальник, а на шпонке установлен шкив, кооторый закреплен

гайкой. На заднем конце коленчатого

вала есть уплотнитель 7, закрытый крышкой . В стенке блока цилиндров

сделано отверстие для воздуха, поступающего внутрь цилинндров через

впускные пластинчатые клапаны . В головку блока над каждым цилиндром

ввернута пробка, в которую помещена пружина нагнетательного

клапана , установленного в седле. Нижние головки шатунов разъемные

и имеют регулировочные прокладки.

Пневматический компрессор поршневой, двухцилиндровый (базовая модель 130-3509).

Технические характеристики компрессора:

Номинальный диаметр цилиндра, мм — 60

Ход поршня, мм — 38

Номинальный рабочий объем, см3 — 214

Частота вращения вала, мин-1:

Номинальное — 2000

Производительность, л/мин — номинальная — 210

Потребляемая мощность, кВт — 2,1

1. вход — выход охлаждающей жидкости. 2. сапун — резервуар системы смазки. 3. коленвал. 4 швеллер основание. 5 сливная пробка.

Начнём с доработки самого

компрессора.

Сбоку компрессора на уровне 10 мм ниже центра коленвала следует

просверлить отверстие и нарезать резьбу под пробку для заливки масла

(применял М8Б) в удобном месте, с любой стороны и под пробку в швеллере, служащем поддоном для слива масла.

В крышку заднего подшипника следует ввернуть штуцер с трубкой или маслостойким

шлангом, который соединяется с ёмкостью, расположенной на уровне

головки блока цилиндров. Я использовал бачок для тормозной жидкости

цилиндра сцепления ВАЗ. Он выполняет кроме функций смазки ещё и функцию

Он выполняет кроме функций смазки ещё и функцию

сапуна, т. к. некоторая часть воздуха просачивается в картер

компрессора, и если не поставить сапун – масло из него выгонит.

Во время работы излишек масла выдавливается в ёмкость и скапливается в

расширительном бачке, заметны пузырьки выходящего

воздуха. Для установки сапуна следует выкинуть

приёмный клапан масляной магистрали.

1. коленвал. 2. картер. 3. прокладка. 4. крепежные болты. 5. подшипник. 6. пружина. 7. клапан.

Из конструкции клапана видно, что при давлении в магистрали двигателя 2

— 4 кг/см2, давление в канале коленвала мизерно, поскольку площадь

прилегания клапана 3,5 см2, а усилие прижимной пружины незначительно и

основная масса масла вытекает в зазор между крышкой и стаканчиком

клапана. А та доля масла которая попала в канал коленвала выдавливается

в сопряженсилыие коленвал — вкладыш за счет центробежной силы

создаваемой вращением коленвала. То же самое происходит если изменить

конструкцию шатуна. Просверленые и раззенкованые отверстия захватывают

масло из картера, а центробежная сила выдавливают его в сопряжение

вкладыш-коленвал.

Для изменения системы смазки следует просверлить по два

раззенкованных отверстия в указанном месте каждого шатуна в сборе с вкладышами, и по одному

в крышках шатунов, для чего следует разобрать компрессор, сняв головку и

отвернув шатуны.

Данных отверстий вполне достаточно для смазки вкладышей

разбрызгиванием. Во время работы компрессора образуется масляный туман,

которого вполне достаточно для смазки цилиндров. Аналогичная

конструкция смазки применялась на тракторе Фордзон, Сталинец и др., и

на моей конструкции отлично зарекомендовала себя. Никаких стуков

шатунов ещё не слышал.

Разгрузка компрессора ( на шоферском жаргоне — солдатик) остаётся

стандартная, ей можно регулировать необходимое давление, после которого

компрессор будет отключаться. Трубка разгрузочного устройства должна

быть соединена с расходным ресивером. На ресивере следует установить

манометр для контроля давления. И уж что совсем хорошо –

перегрузочный клапан. Все детали лучше использовать

автомобильные. Если компрессор будет использоваться для покраски а/м,

Если компрессор будет использоваться для покраски а/м,

то стоит позаботиться об осушителе воздуха, в качестве которого можно

использовать спиртушку а/м КамАЗ. Они бывают двух видов, на 250мл и 1000мл

Она должна быть расположена в ветви между компрессором и ресивером. В качестве осушителя можно использовать спирт 96%, ТОСОЛ.

Регулятор давления пневматического тормозного привода автомобиля

ЗИЛ-130.

Он предназначен для автоматического поддержания необходимого давления

сжатого воздуха в системе.

1 — кожух; 2 — пружина регулятора; 3 — упорный шарик; 4 —

регулировочный колпак; 5 — шток клапанов; 6 — штуцер; 7 — сетчатый

фильтр; 8 — фильтр; 9 — уплотнительное кольцо; 10- корпус регулятора

давления; 11 -пробка фильтра; 12 — пружина клапана; 13 — впускной

клапан; 14 — выпускной клапан; 15 — регулировочные прокладки; 16 —

контргайка регулировочного колпака; А — впускное отверстие; Б —

отверстие, соединяющее внутреннюю полость регулятора с атмосферой; В —

отверстие, ведущее к фильтру.

Колпачок 4 служит для установки давления при котором компрессор

переходит на холостой ход, прокладки 15 служат для установки давления

при котором компрессор снова включается.

Регулятор давления соединяется отверстием В через фильтр 7 с

каналом разгрузки 1. При давлении установленном на регуляторе давления

колпачком 4, воздух попадает через канал 1 в подплунжерное пространство

разгрузочного устройства и сжимая пружину 4 поднимает плунжеры 6. На

плунжерах установлены уплотняющие резиновые кольца 7. Поднимаясь,

плунжеры через свои штоки приподнимают впускные клапана и

прекращают подачу воздуха в рессивер , так как воздух

начинает перекачиваться из одного цилиндра в другой.

Когда давление воздуха в рессивере снизится ниже уровня установленного регулировочными прокладками 15, доступ воздуха в канал В прекращается и подплунжерное просторанство через канал 1 и через канал Б соединяется с атмосферой.

плунжера 6 под действием пружины 4 возвращаются в исходное положение,

впускные клапана отпускаются на седла и компрессор начинает поднимать

давление до уровня установленного колпачком 4 регулятора давления.

Перегрузочный клапан на шоферском жаргоне — пердун.

Устанавливается в рессивер и защищает систему от чрезмерного

повышения давлния в случае неисправности разгрузочного устройства. Его

срабатывание устанавливается на уровне на 1 — 2кг/см больше того на

которое установлено срабатывание разгрузочного устройства.

1 штуцер — гнездо клапана. 2.корпус. 3. шарик. 4. пружина. 5 контргайка. регулировочная резьбовая втулка. 7 нажимной шток.

Проставка для установки датчика.

Если возникнет желание чтобы во время холостого хода компрессора

отключался двигатель, можно сделать автоматику включения — отключения.

Для этого потребуется проставка между регулятором давления и каналом

разгрузки, для установки порогового датчика давления. В

качестве которого применяется выключатель стопсигнала (ВК12Б)

от автомобилей ГАЗ, УАЗ и т.д. Его номер по каталогу -40П-37210010. Кто

чувствует уверенность в работе с металлом может просверлить и нарезать

отверстие непосредственно в канале 1 разгрузочного устройства.

Если удастся найти датчик давления у которого контакты размыкаются при

включении давления, то упростится схема управления.

Спиртушка

крупным планом

См. также

Автоматика работы компрессора

и

Включение трехфазного двигателя в однофазную сеть.

Все опасения по поводу перегрева

компрессора – БЕЗОСНОВАТЕЛЬНЫ, поскольку рабочая температура

компрессора на автомобиле – 90 гр. С, а компрессор без охлаждения,

работающий на постоянных оборотах, по опыту, редко нагревается

выше 60 гр.

С. Но и температура 120*С для него не критична. Не нужно проводить

аналогию с ДВС, там происходят совсем другие процессы. В случае

напряженной работы компрессора можно сделать испарительную систему

охлаждения. Емкость на 4 — 5 литров соединенную шлангами с входом —

выходом жидкости охлаждения в головку и установленную выше уровня

головки. В таком случае температура не поднимется выше 100*С.

Кроме того:

Для более мягкой работы компрессора, на его шкив желательно установить маховик (и отбаллансировать его).

Успехов всем кому в чем-то поможет эта страница.

Вопросы задавать здесь.

вверх

Воздушный поршневой компрессор – Первый запуск | Обслуживание

Воздушный поршневой компрессор – один из самых простых в использовании аппаратов, но в то же время требующий пристального внимания к обслуживанию. Правильный уход и эксплуатация сохранят рабочий ресурс оборудования и продлят его жизнь на долгие годы.

Почти в 100% случаев первые проблемы с компрессором возникают из-за отсутствия опыта в обращении, игнорирования инструкции и рекомендаций производителя. Чаще всего новоиспеченные владельцы жалуются на:

- Отключение компрессора после запуска

- Нехватку давления для работы пневмоинструмента

- Срабатывающую по непонятным причинам термозащиту

Всего этого можно избежать – давайте узнаем, как это сделать.

Подготовка к работе – первый запуск воздушного поршневого компрессора

Инструкция – всегда начинайте именно с нее. Даже если у вас большой опыт в обращении с компрессорным оборудованием, информация о конкретной модели не станет лишней. Новичкам пригодится наглядное руководство по основным процессам, как это реализовано в инструкциях FUBAG, а опытным пользователям – рекомендации по обслуживанию, подбору масла для поршневого компрессора и нюансам эксплуатации.

Даже если у вас большой опыт в обращении с компрессорным оборудованием, информация о конкретной модели не станет лишней. Новичкам пригодится наглядное руководство по основным процессам, как это реализовано в инструкциях FUBAG, а опытным пользователям – рекомендации по обслуживанию, подбору масла для поршневого компрессора и нюансам эксплуатации.

Перейдем к подготовке аппарата:

1. При наличии транспортных колес начните с их установки после распаковки.

2. Проверьте уровень масла с помощью щупа или глазка.

3. Не хватает масла – доливаем. Хватает – пропускаем пункт и переходим к следующему.

4. Теперь нужно правильно установить компрессор. Позаботьтесь о том, чтобы он стоял на ровной поверхности, чтобы исключить неравномерную смазку рабочих элементов. Предстоит работать внутри помещения? Тогда стоит выдержать расстояние в полметра от аппарата для свободного притока воздуха к двигателю компрессора.

5. Установите воздушный фильтр.

6. Поставьте сапун (здесь как раз таки пригодится инструкция к вашему компрессору).

7. Вот и все аппарат готов к работе.

Куда же без мер предосторожности. Предстоит работа на улице? Тогда обязательно позаботьтесь о защите от влаги.

Итак, аппарат собран, можно подключать к электросети и запускать:

1. Переведите реле давления в положение ВЫКЛ.

2. Проверьте и закройте воздушный кран.

3. Подсоедините электропитание.

4. Переведите реле давления в положение ПУСК.

Компрессор начнет работать и будет поддерживать давление, достигая попеременно, то верхнего, то нижнего предела. Фактическое значение показано на манометре. Для отключения автоматического режима попеременного пуска и паузы достаточно отключить реле давления.

*Перед повторным включением следует подождать не менее 10 секунд.

Компрессор и пневмоинструмент – подключение за 3 простых ШАГа

Кто же желает «гонять» компрессор в холостую. Сразу же после сборки и предварительной проверки, можно подключать пневмоинструмент и на деле испытывать мощь поршневого воздушного компрессора.

Сразу же после сборки и предварительной проверки, можно подключать пневмоинструмент и на деле испытывать мощь поршневого воздушного компрессора.

Для этого делаем 3 ШАГа:

1. Перекрываем воздушный кран.

2. Крепим к воздушный шланг к компрессору и рабочему инструменту.

3. Настраиваем давление на выходе с помощью регулятора монометра.

Это и все. Достаточно открыть воздушный кран, чтобы приступить к работе.

Периоды обслуживания компрессора и тонкости ухода

После первого запуска следует остановить компрессор и дать ему охладиться через 1-2 часа работы. У остывшего оборудования стоит протянуть болты крепления головы.

Что же касается дальнейшего обслуживания, стоит выделить следующие рекомендации:

- Спустя 50 часов работы – замените масло (затем масло меняется каждые 200-300 часов) и протяните резьбовые соединения, проведите тщательный технический осмотр.

- Периодически проверяйте уровень масла в картере. Своевременный контроль существенно снизит износ поршневого компрессора.

- Не смешивайте различные типы масла и лучше всего используйте рекомендованное производителем (у FUBAG – это масло для поршневых компрессоров VDL 100).

Бытует миф, что для компрессора можно использовать автомобильные масла. Это категорически не так! Масла для двигателей и для компрессоров имеют разные характеристики и предназначены для совершенно разных условий работы.

- Цвет масла может стать явным признаком для замены рабочей жидкости. Если оно стало светлее (попала вода) или темнее (перегрелось) – замените.

- Не забывайте, что помимо масла необходимо чистить и менять воздушные фильтры.

- После окончания работы не забывайте спустить остатки сжатого воздуха и избавить от конденсата.

В качестве дополнительных мер по уходу могут быть: чистка компрессорной группы, подтяжка болтов и устранение утечек масла.

Перечисленных рекомендаций, вполне хватит для того, чтобы продлить жизнь пневмооборудованию.

Как устранить неисправности воздушного компрессора

Неполадки в работе поршневого компрессора происходят не часто и, как уже говорилось ранее, по вине невнимательности хозяина. Чтобы быстро устранить их, следует знать о возможных причинах появления неисправности:

- Компрессор пытается запуститься, но глохнет. Частой причиной становится пониженное напряжение в сети. Просто перезапустите оборудование. Также возможно дело в электроцепи, а точнее в использовании нескольких удлинителей.

- Компрессор полностью выключается – защита от перегрева. Эта мера предосторожности предусмотрена производителем и срабатывать она может в случаях, если: используется неправильный удлинитель, засорен воздушный фильтр, не хватает воздушного охлаждения, возникла проблема с регулировкой реле давления.

Также защита от перегрева срабатывает в случае высокой температуры окружения или чрезмерной нагрузки на поршневой компрессор.

Также защита от перегрева срабатывает в случае высокой температуры окружения или чрезмерной нагрузки на поршневой компрессор. - Не хватает мощности для пневмоинструмента – вы выбрали слишком тонкий шланг или возможно он пережат; некорректно подобран инструмент (его производительность не соответствует компрессору).

Существуют и другие неполадки, но лучше их решать с помощью специалистов сервисного центра. Это позволит сэкономить время и уберечься от больших проблем после «самостоятельного» ремонта.

Рекомендуем вам ознакомиться с нашим видео, где найдется больше советов по уходу и эксплуатации воздушных поршневых компрессоров:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Ремонт компрессора своими руками со 7б

Самое подробное описание: ремонт компрессора своими руками со 7б от профессионального мастера для своих читателей с фотографиями и видео из всех уголков сети на одном ресурсе.

Я постепенно реставрирую компрессор СО-7Б, который заслуживает внимания, не только потому что он легенда, но и потому что он стойко дожил до настоящего времени и встретился со мной)

Ранее я писал, что приобрел реле давления (+манометры, редуктор, клапан аварийного сброса, клапаны сброса и т.д.) в Личном блоге №40. Сегодня было решено стартануть в гараж и поставить управляющую автоматику. Пока я готовился к старту я понял, что у меня как минимум не хватает переходника на между ресивером и реле давления, также у меня нет переходного фитинга на клапане подачи воздуха и нет кусочка медного трубопровода управления давлением. Ну что было решено двинуть по рынку и найти все что нужно.

Самое что было простым это переходник между ресивером и реле давления.

На этом мои поиски уперлись в никуда! Так как я не знаю точных названий всех фитингов я на ломаном языке пояснял что мне нужно. С горем пополам я нашел ту часть, которая закручивается в клапан давления. Название данной детальки очень непростое Ремонтный фитинг обводной части клапана подачи воздуха в ресивер.

Нет видео.

| Видео (кликните для воспроизведения). |

Почему именно ремонтный я так и не понял. Главное эта деталька идеально та, которую я час искал на рынке. Также я купил необходимую часть медного трубопровода в данный ремонтный фитинг. На самом деле мне достаточно было всего 150мм, но стоимость за 1м и за 150 мм одинакова (100руб). Тут мысля пришла сама собой. Раз вместо 150мм у меня есть 1м, то можно приколосться типа Hardline (об этом далее).

Так как я не собирался долго задерживаться в гараже я решил начать с установки всех компонентов управляющей автоматики. Для начала я закрутил все компоненты и решил перейти к так называемому Hardline.

Делать что-то сверхнереальное или замудреное не стоит, так как все таки данный компрессор будет работать, а не на выставки ездить. Решил я сделать несколько простых витков.

Конечно по сравнению с алюминием медь гнется очень просто. Вышло симпотично, но так как я не могу без полировки и нужно завершить Hardline, то и быть полировке медной трубки)))

Так как я планирую сделать симпотичным мой и без того уже редкий компрессор, я приобрел новый цвет краски. На Фортуне в магазине попросил 200 грамм светло зеленой краски, а также попросил прилить в него 50 грамм серебристых блесток. Получился салатний металлик.

На Фортуне в магазине попросил 200 грамм светло зеленой краски, а также попросил прилить в него 50 грамм серебристых блесток. Получился салатний металлик.

Данным цветом я решил покрасить пластиковые диски колес на ресивере, ручку ресивера и площадку под компрессором и электродвигателем. Так как электродвигатель и компрессор я еще не снял с площадки, то решил я пока дунуть ручку и колесики.

Конечно процесса очистки колесиков от грязи я не стал фотографировать, но они были в ужаснейшем состоянии. С горем пополам я счистил всю грязь с колесиков, а также попутно подготовил ручку компрессора к покраске. После всех подготовительных работ я приступил к нанесению грунта. После нанесения грунта я перешел к этапу нанесения пигмента на ручку ресивера.

Так как я не супер мастер красить с пулевика, то и определять некоторые моменты я начал только в процессе окраски деталей. В данном случае я понял, что все светлые цвета хорошо перекрывают только темные грунты, а также хорошо набирают на них насыщенность. Мне как всегда повезло и я нанес светлый грунт. На перекрытие этой ручки ресивера ушло аж 150 грамм пигмента.

Мне как всегда повезло и я нанес светлый грунт. На перекрытие этой ручки ресивера ушло аж 150 грамм пигмента.

Пока я наносил пигмент на ручку ресивера я также готовил колесики к покраске. После подготовки колесиков в процессе высыхания ручки ресивера я начал поддувать пластиковые диски колесиков.

Спустя часа полтора мучений и попыток перекрытия светлого грунта я наконец-то нанес пигмент и стал наносить лак на ручку ресивера.

Пока сохли первые слои лака на ручке ресивера я приступил к нанесению лака на колесики.

После схватывания краски и лака на колесиках я решил аккуратно прикрутить их.

После установки колесиков я аккуратно вставил ручку ресивера и закрепил ее винтами.

В результате сам баллон ресивера полностью окрашен и полностью укомплектован всеми компонентами автоматики.

Пока что на этом все, время ехать отдыхать.

После приезда из гаража я купнулся и свершил вечер Сильного и независимого мужчины)))

Пока что на этом все, после отпуска возьмусь за дальнейшие улучшения.

Сообщение #1 ROW » 14 дек 2017, 13:04

Сообщение #2 DOC » 14 дек 2017, 15:15

Сообщение #3 Pavel83 » 14 дек 2017, 15:32

Сообщение #4 ROW » 14 дек 2017, 16:07

да подшипник сальник это ерунда,самый напряг коленвал,шейки, и вкладыши баббитовые у шатунов,вот это будет пооблема если там есть проблема

Отправлено спустя 3 минуты 46 секунд:

Сообщение #5 Ustas_ » 14 дек 2017, 16:36

Я за свою СОшку так и не взялся, приблудила даром, но пустая голова, нет шатунов поршней, по запчастям как купить рабочий, а он собстно особо и не нужен.

Но Был фв-6 нулячий, прикрутил .. рес 130л до 8 атм дует за меньше чем за 2мин

, ну и пусть дует , включаю иногда, сапун только доработал .

Сообщение #6 ROW » 14 дек 2017, 20:18

Сообщение #7 Георгий » 14 дек 2017, 20:58

Сообщение #8 DOC » 14 дек 2017, 22:48

Сообщение #9 sergey1960 » 14 дек 2017, 22:56

Сообщение #10 ROW » 15 дек 2017, 06:56

Компрессор достаточно сложное техническое оборудование, по мере эксплуатации он имеет право изнашиваться и ломаться. В данной статье рассмотрим все методы обслуживания и эксплуатации для его максимального продления жизни. Выполнить ремонт компрессора своими руками, если он всё таки сломался, возможно.

Надёжность компрессорного оборудования во многом зависит от своевременного и качественного технического обслуживания. Большое число поломок поршневых компрессоров является следствием некачественной очистки сжимаемого воздуха (абразивной пыли, воды, и других включений). Применение и своевременная замена и очистка фильтрующих элементов, отсрочит ремонт компрессора на долгое время.

Основные причины по которым воздушный поршневой компрессор выходит из строя:

- Неблагоприятные условия эксплуатации

- Не производится плановое обслуживание

- Не грамотный обслуживающий персонал

Для обеспечения качественного технического обслуживания, эксплуатации и ремонта компрессора своими руками, необходимо решить все выше приведённые пункты.

Основное отличие технического обслуживания от ремонта компрессора заключается в том, что при ремонте производится принудительная замена определённых деталей, а при техническом обслуживании замена деталей производится по мере необходимости в зависимости от их фактического состояния.

Компрессор это устройство для повышения давления и перемещения газа к требуемому источнику (краскопульт, шлифовальные машинки, гайковёрты, аэрографы и любому другому пневматическому оборудованию). Основным востребованным оборудованием в кузовном ремонте стал компрессор поршневого, масляного типа. В поршневых, объём рабочих камер изменяется с помощью поршней, совершающих возвратно-поступательное движение.

Нет видео.

| Видео (кликните для воспроизведения). |

Имеют разное количество рабочих цилиндров и различают их по следующему конструктивному расположению:

- Горизонтальное

- Вертикальное

- Оппозитную

- Прямоугольную

- V и W образные

- Звездообразные

Перед тем как выполнять ремонт компрессора своими руками, необходимо изучить его техническое строение. На фото ниже схема одноступенчатого компрессора, поршневая группа.

- Коленчатый вал

- Корпус

- Шатун

- Палец поршня

- Поршень

- Цилиндр

- Клапана

- Головка цилиндра

- Клапанная плита

- Маховик

- Сальники

- Подшипники коленвала

На корпусе возле электро двигателя имеется блок автоматики называемый пресостат. При помощи него можно производить регулировку компрессора. Возможно понижать накачиваемое давление или повышать.

При обнаружении каких-либо дефектов (появления стуков, заеданий трущихся частей, сильного нагрева, повышенного расхода смазочного материала и д.р.), необходимо производить ремонт.

Определение вида и объёма ремонта важно установить на шаге диагностирования состояния объекта перед ремонтом. Неисправности компрессора можно разделить на две группы: технические неисправности (рабочая часть поршневая группа и неисправности электрооборудования). Ниже представлены наиболее распространенные поломки:

- Компрессор (электродвигатель) не запускается

- Электродвигатель гудит и не вращается

- Компрессор не набирает обороты

- Стук в цилиндро-поршневой группе

- Слишком сильно нагревается цилиндр

- Упала производительность

- Сильная вибрация

Компрессор не включается, самая распространённая неполадка. Основное и банальное, что может быть в этой поломке, это нет напряжения в сети. Первое что следует проверить, вилку и провод на обрыв, питающие электродвигатель. При помощи специальной “отвёртки тестера” проверьте подаётся ли напряжение на всех фазах. Проверьте предохранитель, если он имеется. Убедитесь в работоспособности пусковых конденсаторов (у однофазных компрессоров напряжение 220В).

Обратите внимание на уровень давления в баке (ресивере). Возможно давление достаточное и автоматика не запускает компрессор, как только давление упадёт до определённого уровня, электродвигатель запустится автоматически. Это не является поломкой, многие забывают про этот нюанс и переживают раньше времени.

Обратный клапан, также может стать проблемой если компрессор не включается. Также неисправный блок автоматики (пресостат), влияет на поломку(включения, выключения), возможно пришла в негодность кнопка на самом блоке.

Если электродвигатель не запускается гудит, жужжит не набирает нужные обороты или останавливается во время работы, это не всегда означает его поломку.

Основные неисправности электродвигателя которые могут мешать ему правильной бесперебойной работе:

- Низкое питание двигателя (недостаточное напряжение сети)

- Неплотные соединения, плохой контакт

- Вышел из строя обратный клапан (протекает), тем самым создающий обратное давление

- Неправильный запуск компрессора (смотрите инструкцию по эксплуатации)

- Заклинила поршневая группа (из-за недостатка уровня масла, перегрузка)

Если электро двигатель компрессора совсем не включается и не издаёт звуков, то это свидетельствует о следующем:

- Сработал предохранитель питания электрической сети

- Сработала защита от перегрузки

- Плохой контакт в электрической цепи (неполадки с электропроводкой)

- Самое плохое, сгорел электродвигатель (зачастую бывает характерный запах)

Одной из причин поломки компрессора является неисправная поршневая группа. Распознать дефект данной системы достаточно просто. Обычно они сопровождаются стуком, грохотом, скрежетом и другими звуками металлического характера. Если компрессор стучит, значит неисправна его нагнетательная часть, где много металлических деталей, которые взаимодействуют друг с другом. Из-за их трения и износа появляются посторонние шумы и неприятные звуки.

Не стоит запускать с такой поломкой, по возможности необходимо устранить, как только вы услышали первые признаки их проявления. Основные неисправности если компрессор начал стучать и громко работать, чем прежде:

- Разбились износились подшипники, втулки шатуна

- Вышли из строя подшипники на коленчатом вале.

- Износился поршень, кольца, палец на поршне

- Изношен цилиндр

- Ослабли болты крепления цилиндра и головки

- Попала твёрдая частица в цилиндр

- Охлаждающая крыльчатка разболталась на шкиву

Чтобы отремонтировать данные поломки, в простых случаях достаточно протянуть все болты и гайки. Если износились поршень, цилиндр коленвал или шатун, то здесь необходим комплексный капитальный ремонта. При ремонте поршневой группы возможно придётся растачивать цилиндр, если он сильно изношен и имеет внешние дефекты, подбирать по новым размерам ремонтный поршень. Ниже приведены возможные дефекты поршневой системы:

- Изменение диаметра поршня, цилиндра

- Искажение формы формы зеркала цилиндра

- Риски, царапины, задиры на стенках цилиндра

- Трещины основной рабочей части

- Трещины и поломки фланцев

При длительной эксплуатации вследствие износа появляются риски на зеркале цилиндра, увеличивается внутренний диаметр втулки под эксцентриковый вал. При ремонте цилиндры восстанавливают путём запрессовки в них гильз. Изношенные втулки под эксцентриковый вал заменяют. Данный ремонт достаточно сложно выполнить своими руками без необходимого инструмента и оборудования. Так как наиболее трудоёмким и ответственным этапом является восстановление цилиндра. Растачивание выполняется на вертикально-расточном станке с использованием специального приспособления.

Это, что касалось цилиндра, ниже рассмотрим основные неисправности картера компрессора.

- Трещины в стенках полостей блока картера

- Отклонения размеров и формы посадочных площадок

- Коробление посадочных мест

- Разбились посадочные места под подшипники коленчатого вала

При износе данных узлов, они подлежат замене на новые. Отверстие под подшипники растачивают на горизонтально-расточном станке под больший диаметр подшипников или под запрессовку втулки с последующей расточкой запрессованной втулки под необходимый диаметр. Ремонт компрессора такой сложности стоит выполнять квалифицированными специалистами.

Ниже, запчасти “ремкомплект” для проведения капитального ремонта компрессора, поршневой группы.

Если компрессор сильно греется, то это сигнализирует о его какой-то неисправности. Причин перегрева может быть несколько. Начиная с простой, это заблокирован обдув воздуха цилиндра и картера. Проверьте не закрыта ли крыльчатка посторонними предметами.

Одной из основных причин греющегося компрессора является недостаток уровня масла. Рабочие узлы работают на износ, создаётся высокое трение в следствие сильно греется. При дальнейшей такой работе оборудование быстро выйдет из строя. Проверьте уровень масла, если его недостаточно, необходимо долить до нужного уровня.

Неисправности клапанов, в результате карбонизированного загрязнения или их ослабления. Также могут быть забитые воздушные каналы.

Посмотрите уровень давления , возможно сломалась автоматика и компрессор “молотит” до большого давления, это и вызывает перегрев. Возможно требуется ремонт или замена предохранительного клапана.

Падение производительности может быть связанно с несколькими причинами. Забит, засорён всасывающий воздушный фильтр. Снимите и прочистите фильтр сжатым воздухом или замените его. В основном в поршневых компрессорах он выполнен из обычного поролона.

Возможно, что где-то утечка воздуха. Обследуйте все подходящие и выходящие трубки и шланги. Также как и в предыдущем случае возможен износ и неправильная работа клапанов, это сильно влияет на производительность. При достаточно длительном использовании изнашиваются поршневые кольца, пропадает герметизация. В более серьезных случаях изношены цилиндр и поршни, поцарапаны или имеют другие внешние дефекты, что влечёт потерю компрессии и компрессор перестаёт накачивать воздух.

Стоит проверить силу натяжки ремня, соединяющий электро двигатель и коленвал поршневой системы. При ослаблении возможны проскальзывание и компрессор перестаёт качать воздух должным образом.

Если масло попадает в рабочую камеру, достаточно плохие признаки, конечно полному выходу из строя компрессора это не приведёт, но принести вред покрасочным работам и возникновению дефектам при покраске, очень даже может. Основные причины попадания масла, туда куда ему не нужно: Залито масло низкой вязкости, то есть масло слишком жидкое, оно просачивается сквозь уплотнения и кольца. Уровень масла слишком высок. Из-за избытка масла оно с силой выдавливается и попадает в камеру. Используется несоответствующее масло. Заливайте только специальное компрессорное масло.

Износились поршня и кольца в блоке цилиндра. Также износ самого цилиндра влияет на попадания масла в рабочую камеру. Для устранения неисправности, требуется ремонт компрессора поршневой группы, которые описан выше.

Поршневой компрессор как и любое техническое оборудование требует определённого обслуживания. Правильная эксплуатация поможет продлить жизнь вашего компрессорного оборудования. Рассмотрим основные мероприятия по обслуживанию, ремонту и эксплуатации компрессора.

1. Замена и очистка воздушного фильтра. Фильтрующий элемент в основном сделан из нетканого материала, поролон или синтонин. Если компрессор стоит там же где осуществляется покраска автомобиля, то от сильно забивается (налипает) опылом от краски, лака и другого лакокрасочного материала. Фильтр предотвращает попадание абразивной пыли в цилиндр, поршень и цилиндр изнашиваются меньше. Как можно чаще меняёте и очищайте фильтр, так как это значительно увеличит ресурс и отсрочит ремонт компрессора.

2. Замена масла, очень важный пункт. Следите за уровнем масла, на специальном индикаторе (окошке) в картере компрессора. Работа на малом уровне или без масла влечёт к серьезному капитальному ремонту. Доливайте до необходимого уровня, если его не хватает. Периодически необходимо полностью сливать и заливать новое. Используйте только специальное компрессорное масло. Масло для поршневого компрессора Mobil, Fubug, Shell VDL 100, КС 19, 46 или любое другое фирменное.

3. Слив конденсата. Важный пункт в обслуживании компрессора. Воздух насыщен влагой, она неизбежно попадает с всасываемым воздухом в ресивер. Со временем накапливается в большом количестве. При большом содержании конденсата возможен его выброс в воздушные шланги, что влечёт к дефектам при покраске. Так же из-за конденсата начинается коррозия внутри ресивера. Сливайте конденсат как можно чаще, минимум раз в неделю, особенно в жаркое и влажное время года.

4. Следите за общим состоянием, периодически продувайте от пыли и других загрязнений. Уделите особое внимание крыльчатке на электродвигателе, рёбрам цилиндра, воздушного радиатора, по мере эксплуатации на них налипает пыль и опыл от краски, что уменьшает охлаждающие способности.

5. Осматривайте на износ и натяжение ременной привод. При нажатие на ремень в средней точки он не должен прогинаться более чем на 12 -15 мм. Делайте протяжку всех болтов и гаек. Периодически проверяйте работоспособность предохранительного клапана, который служит для защиты от избыточного давления, из-за поломки строя реле давления.

Соблюдайте все выше перечисленные методы и ремонт компрессора Вы отсрочите на долгое время.

Здрвствуте, с наступившим всех вас новым годом!

И так суть вопроса такова, есть поколеченый компрессор со7б, но в силу его конструктивной простоты и довольно не плохой производительности я думаю что есть смысл им занятся.

Если кто пользовался таким агрегатом, то хотел бы услышать о нём отзывы, стоит ли пользовать его как агрегатом для покраски или нет.

Также хотел выяснить, что делать если вкладыш, а верней бабитовая заливка износилась, есть ли какието ремонтные вкладыши, или придётся полностью менять шатун?

Также хотелось бы знать что лить в картер? Информации на эту тему както не густо..

Честно сказать, если не планируется малярные работы промышленного масштаба производить, этот компрессор нахрен не нужен. Уж больно он уродский и тяжёлый. Актуален при потребности в очень большом расходе воздуха и при минимальных денежных затратах.

Запчасти достать на него можно, они дешёвые. В крайнем случае заказать по интернету.

Масло – КС-19.

Спасибо, уже хоть чтото!

В промышленных маштабах нет конечно, возможно покраска, и антикор днища машины хочу сделать.

Про марку масла отдельное спасибо!

А не вкурсе что делать с шатуном, бабит почти весь выплавился.. Шатун в мусор?

В принципе, масло можно лить любое компрессорное, желательно не самое дорогое (паспортный расход масла – 30 грамм в час), а КС-19 по паспорту ему положено.

Скорее всего, проще будет сменить шатун целиком, он стоит порядка 500р.

Тоже к тому склоняюсь, но боюсь что в 500р не удасца уложится, по прайсу в питере, шатун на компрессор стоит в районе 1500 – 1900р както неоправдано дорого ИМХО

Раньше ЗИП к нему стоил копейки, теперь – увы! Может оказаться эконом. целесообразнее взять его дв-тель за основу, купить НОРМАЛЬНУЮ СОВРЕМЕННУЮ (и малогаб. при том) компр. головку (тут – кому что приглянется, а может – и обломится “по случаю”), “породнить” их ремнем на подходящем швеллере, а все остальное – выкинуть. Ибо зело неудобен (тяжел и громоздок) этот агрегат.

По-любому – ресивер нормальный с влаго-отделением и точной регулировкой давления, пусковое реле (желательно – с декомпрессором на запуск), а то и “масло-добавитель” (не помню, как эта хрень, добавляющая масло в воздух для смазки пневмо-инструмента, называется по-научному) – НАДО.

Ибо на стройке (где ему и было всегда место, если задуматься) – все эти ништяки – явно “от лукавого”.

Неоднократно попадались разбитые вхлам поршни и клапанные плиты (с остатками пластин). Работает чудовищно громко, вибрации и пр. “дискомфорт” – выше любых разумных пределов. Клапана эти ненадежны. ЗИП стоит весьма недешево.

Разобраться с его предохранит. и регулир. клапанами мне до конца так и не удалось (первые почему-то имели бешеную петлю гистерезиса и если срабатывали – то сбрасывали чересчур много, вторые – время от времени меняли уст. уровень).

Хотели точности – ставили большие (по диаметру шкалы) манометры на переходниках. Так они вообще курс доллара на Токийской бирже “кажут” – стрелка прыгает ТАК, что хрен поймешь, пришлось возвращать штатные (и хрен увидишь издалека).

Как замечено выше – только приличный выход воздуха делает эту затею хоть как-то обоснованной, но давление при этом – все-таки маловато для песка.

Малярка и пр. приятные мелочи – да, но может стоит что-то другое по-приличней присмотреть?

ЗЫ. И хотя не лежит у меня душа к Китаю, но их некот. аппаратики вообще от 4 тыр идут.

ЗЗЫ. Идея про апгрейд: мощности старого 3,5кВт – мотора вполне хватит даже для 3-цилиндровой современной головки, от здорового маховика-пропеллера оставляем только колесо (проще сбоку отдельный мотор-вентилятор поставить для охлаждения и не морочиться) и кожух.

Монтируем на подходящем швеллере, незабыв про колеса и “транспортные” ручки. Конструкция выносится на улицу, ресивер с пр. пневмо-хренью – в гараже у стены.

Если нужно “сильно компактное” размещение – вертикальная схема в раме-кубе, мотор – снизу на качающейя рамке (для регулировки натяжения), головка с маховиком – сверху, сбоку – вентилятор.

И еще – возд. фильтр там – просто полный отстой. Не поленитесь ознакомиться с конструкцией 🙂 🙁

Слышал – ставили сбоку “запоржскую” кастрюлю. Можно попробовать что-то и попроще, конечно (например – ВАЗ-овская “классическая” “сковородка” с сухим сменным фильтром-кольцом внутри), вот только там на головке подводка воздуха КРАЙНЕ неудобная и рассчитана на штатный литой (из сплава) коллектор.

Да городить то особо огород я не хочу, хочу чтоб он хотябы както заработал, конструкцию его уже давно изучил, простой как пять копеек, но идея с литым подшипником скальжения из бабита наитупейшая помоему..

В моём случае вкладыш этот сожран, или расплавлен, ну вобщем не суть, суть в том что видемо придётся менять шатун, а такжа впускной клапан что со стороны цилиндра, так как рамка держущяя лепесток, судя по всему из за вибрации ослабилась и отклонилась, в следствии была приплющена поршнем..

Головки другой нету, разве что зиловский копрессор но его тоже нужно дорабатывать чтоб запускать от электродвигателя..

ЗИЛ-овский можно от обычного моторчика (1-фазный) завести, и то – гуд!

В наших гаражах 3-фазы – невиданная роскошь.

Только ЗАЧЕМ он нужен – неуказано. СО-7 – типовая конструкция “общего употребления”, им шины накачать – запросто. Хоть на мото, хоть на джип. Продуть-тоже не проблема. Мовиль залить (это уже авто-). Забор покрасить ДАЧНЫМ (не путать с АВТО) краскопультом.

А в гараже задачи отличаются: покраска – одно, песокстекло -другое. Есть еще конкретная специфика в виде пневмо-инструмента.

И тогда затратная часть на сам агрегат уже теряется на фоне раз’емов-переходов-насадок-краскопультов (и причандалов к ним), масло-отделителей и масло-“добавителей”, манометров-термометров (вискозиметров), опять-таки ресивер нужен нормальный.

Один путевый краскопульт (без ЗИПа) стоит как целый компрессор.

Плюс шумность-пыльность и пр. дискомфорт от этого монстра – картина маслом.

Бывают ситуации, когда воздушный компрессор, мирно тарахтящий двигателем в углу гаража, начинает давать сбои, а то и вовсе отключается. И в этот момент, как назло, в нем возникает надобность. Не стоит пугаться, после изучения теоретических сведений ремонт компрессора своими руками не будет казаться чем-то недостижимым.

Основное назначение воздушных компрессорных установок – создать непрерывную равномерную струю сжатого воздуха. Поток плотного газа в дальнейшем приводят в действие различные пневмоинструменты. Это могут быть аэрографы, пистолеты для подкачки шин, гайковерты, отрезные машинки, пневмозубило, гвоздевбиватель и прочее. В минимальной комплектации компрессорная установка оснащается нагнетателем (двигателем, создающим поток воздуха) и ресивером (емкостью для хранения сжатого газа).

Наибольшее применение в автомастерских нашли компрессоры с электродвигателем поршневой системы. В картере нагнетателя перемещается вдоль оси вперед-назад передаточный шток, отдающий колебательный момент в возвратно-поступательное движение поршня с уплотнительными кольцами. Расположенная в головке цилиндров система перепускных клапанов работает таким образом, что при движении поршня вниз идет забор воздуха из входного патрубка, а вверх — отдача в выходной.

Поток газа направляется в ресивер, где происходит его уплотнение. Из-за особенностей конструкции нагнетатель выдает неравномерную струю воздуха. Что неприменимо для использования краскопульта. Спасает положение своеобразный конденсатор (ресивер), который сглаживает пульсации давления, выдавая на выходе равномерный поток.

Более сложная конструкция компрессорной установки подразумевает навешивание дополнительного оборудования, призванного обеспечить автоматическую работу, осушение и увлажнение. И если в случае простого исполнения локализовать неисправность легко, то усложнение исполнения оборудования затрудняет поиск. Далее приводятся наиболее часто встречающиеся неисправности и способы их устранения для наиболее распространенных систем подачи сжатого газа с нагнетателем поршневого типа.

Для облегчения поиска проблемы все дефекты можно классифицировать по характеру неисправности:

- Нагнетатель компрессорной установки не запускается

- Двигатель компрессора гудит, но не качает воздух или наполняет ресивер слишком медленно

- При запуске срабатывает автомат термозащиты или выбивает предохранитель питающей сети

- При отключении нагнетателя в емкости со сжатым воздухом падает давление

- Периодически срабатывает автомат термозащиты

- В выходном потоке воздуха содержится большое количество влаги

- Двигатель сильно вибрирует

- Компрессор работает с перебоями

- Воздушный поток расходуется ниже нормы

Рассмотрим все причины возникновения неполадок и способы их устранения.