Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

На двигателе устанавливают две головки цилиндров. Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров.

В головках цилиндров запрессованы направляющие втулки и седла клапанов.

Втулки клапанов — металлокерамические. Внутренний диаметр втулки впускного клапана 9+0,022мм, а выпускного 11+0,022мм.

Допустимый износ отверстия направляющих втулок клапанов не должен превышать 0,05 мм. При большем увеличении внутреннего диаметра втулки ее следует заменить.

Для запасных частей клапаны выпускают стандартного размера, а втулки — с внутренним диаметром, уменьшенным на 0,3 мм, т. е. с припуском под развертывание после запрессовки в головку цилиндров.

Изношенную втулку выпрессовывают при помощи выколотки. Новую втулку запрессовывают при помощи упорной оправки со стороны коромысел. Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм. После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм. После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Седла клапанов изготовлены из чугуна. Мелкие дефекты рабочей поверхности седла можно устранить в процессе притирки клапана к седлу, а глубокие риски и другие большие дефекты — шлифованием седла с последующей притиркой клапана к седлу. Плотность посадки клапана в седле зависит также от концентричности рабочей фаски седла и отверстия направляющей втулки. Концентричность седла замеряют индикаторным приспособлением. Базой является отверстие направляющей втулки клапана, а ножка индикатора скользит по рабочей поверхности седла. Неконцентричность, допустимая без ремонта, не должна превышать 0,06 мм.

При замене седла клапанов удаляют при помощи твердосплавных зенкеров.

Перед установкой седла ремонтного размера его гнездо в головке цилиндров растачивают до размеров: Для седла впускного клапана 49,25+0. 027мми выпускного —- 38,75+0,027мм.

027мми выпускного —- 38,75+0,027мм.

Перед запрессовкой в головку цилиндров седла и направляющие втулки клапанов охлаждают в твердой двуокиси углерода (сухом льде), а головку цилиндров нагревают до 160—175°С. Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под легкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивать седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Рабочие фаски вновь установленных седел прошлифовать концентрично отверстиям в направляющих втулках клапанов. Для этого используют специальное приспособление. Разжимную справку устанавливают в обработанное отверстие втулки, а хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°. При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

Разжимную справку устанавливают в обработанное отверстие втулки, а хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°. При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.

Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.

Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 — 2,0 мм.

Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм.

Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в таблице.

Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня.

Чистота рабочей поверхности фаски после шлифования должна соответствовать 8-му классу.

Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Сборка и установка головки цилиндров

Перед установкой клапаны и отверстия направляющих втулок должны быть тщательно протерты.

Клапаны со стержнями номинального или ремонтного размера должны быть установлены в направляющие втулки соответствующего размера.

Перед сборкой клапаны должны быть притерты к седлам в головке цилиндров.

Притирку производить пастой, состоящей из одной части микропорошка М20 ГОСТ 3647—59 и двух частей масла индустриальное 20 (веретенное).

После притирки рабочие фаски клапанов и седел должны иметь по всей окружности сплошную матовую полоску контакта шириной не менее ½ ширины фаски седла.

Притертые клапаны нумеруют по своим седлам и после не обезличивают. После притирки детали нужно тщательно промыть. Качество притирки должно быть проверено на герметичность (при избыточном давлении в 0,05 кГ/см2 количество воздуха, пропускаемого клапаном, может быть не более 12 см3 в минуту).

Порядок расстановки шпилек крепления стоек оси коромысел и выпускного трубопровода:

а) шпильки стоек М10х1 L=112 мм — две крайние;

шпильки стоек М10х1 L= 80 мм — две средние;

б) шпильки крепления впускного трубопровода:

крайние М10х1 L=30 мм;

средние М10х1 L=42 мм.

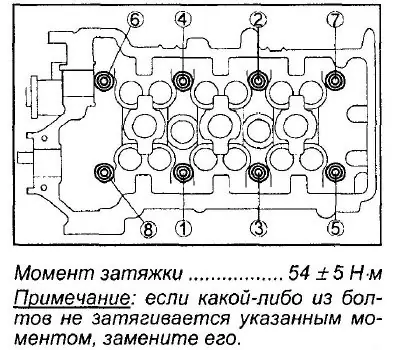

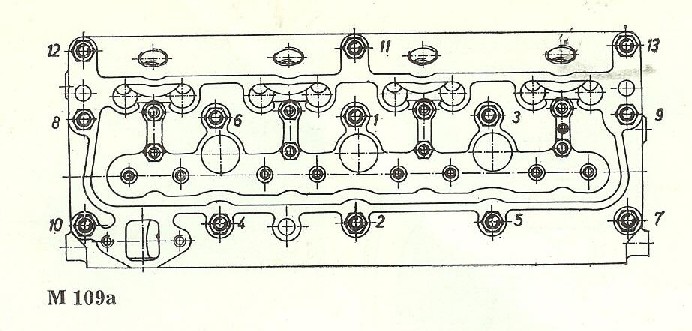

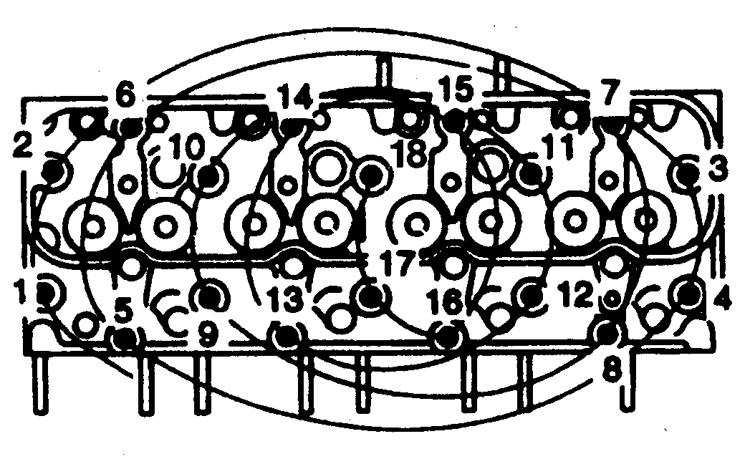

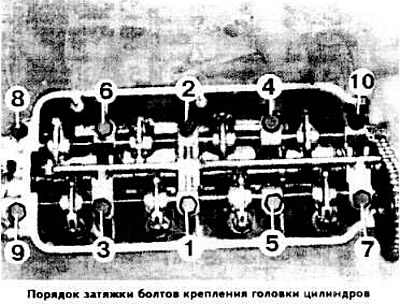

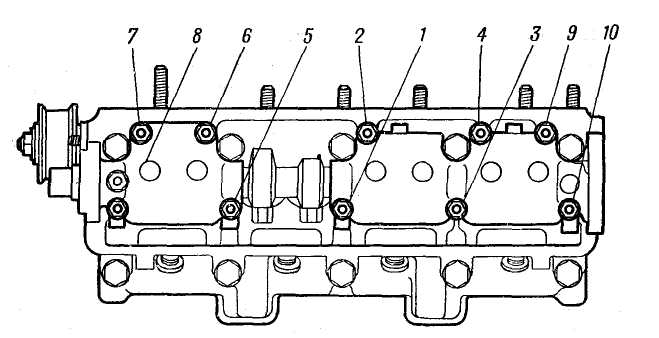

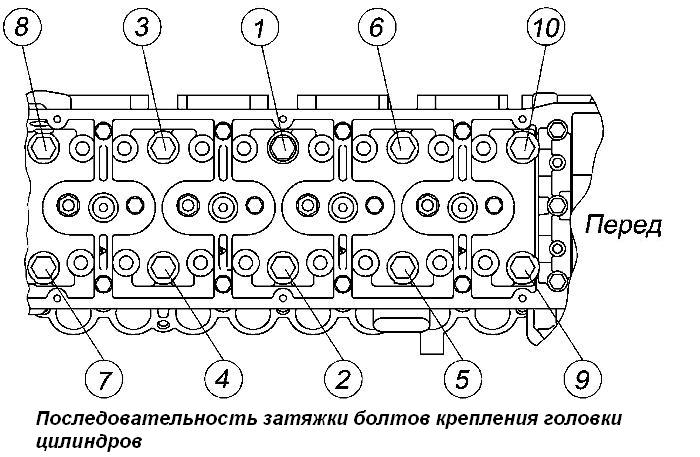

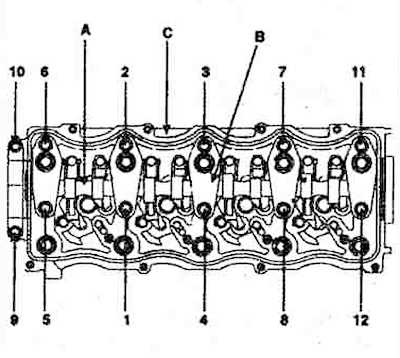

Перед установкой головки цилиндров в сборе с клапанами и выпускным трубопроводом шпильки крепления головки должны быть ввернуты в блок до отказа в порядке, указанном на рис. 1 и таблице.

Прокладка головки цилиндров не должна иметь трещин и выкрашивании асбеста.

Перед постановкой головку нужно тщательно продуть сжатым воздухом.

Головка цилиндров должна быть свободно без ударов надета на шпильки и установлена на два штифта.

При затяжке гаек шпилек головки цилиндров придерживаться порядка, указанного на рис. 1.

Гайки затягивают в два приема предварительно и окончательно.

Момент затяжки должен быть в пределах 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе.

После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

При подтягивании гаек головки цилиндров гайки крепления впускного трубопровода ослабить.

Сборка и установка оси с коромыслами и стойками

Перед сборкой внутреннюю полость оси коромысел тщательно очистить от шлама, грязи и т. п. и продуть сжатым воздухом. Наружную поверхность протереть салфеткой и смазать тонким слоем веретенного масла.

Собранные коромысла на оси должны свободно проворачиваться без заеданий.

Регулировочный винт должен свободно без заеданий ввертываться в коромысло.

Оси коромысел с коромыслами и стойками в сборе устанавливать на шпильки головки блока так, чтобы в гнезда коромысел вошли головки штанг толкателей.

Зазор между клапанами и коромыслом на холодном двигателе должен быть в пределах 0,25—0,30 мм.

Регулировку зазора производить в следующем порядке: повернуть коленчатый вал в положение, соответствующее в. м. т. хода сжатия в первом цилиндре, для чего:

— закрыть пальцем отверстие для свечи первого цилиндра, повернуть коленчатый вал до начала выхода сжатого воздуха из-под пальца. Это произойдет в начале хода сжатия;

— осторожно повернуть коленчатый вал до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м. т. (рис. 10), расположенного на передней крышке блока, и отрегулировать зазоры между клапанами и коромыслами первого цилиндра.

Затем, поворачивая коленчатый вал каждый раз на 90˚, отрегулировать зазоры клапанов остальных семи цилиндров в порядке их работы 5-4-2-6-З-7 и 8.

Как устроен ГБЦ на ГАЗ 53

Головка блока цилиндров ГАЗ-53, или ГБЦ, является одной из составных частей двигателя автомобиля ГАЗ-53, и от ее технически исправного состояния напрямую зависит нормальная работа автомобиля.

Головка блока цилиндров ГАЗ-53

Неправильная эксплуатация и использование некачественных жидкостей, а также топлива приводит к выходу этой детали из строя, а машина теряет мощность и потребляет больше горючего. Во многих случаях восстановление поврежденной головки блока возможно, однако связано со значительными как временными, так и финансовыми затратами. Правильная эксплуатация и своевременные профилактически работы позволят продлить время службы ГБЦ на ГАЗ-53.

Вернуться к оглавлению

Устройство ГБЦ

- Основные детали и материал изготовления:

- Основной модуль ГБЦ, для его изготовления используется сплав из алюминия.

- Вставляющиеся клапанные седла, выполненные из устойчивого к высоким температурам чугуна.

- Втулки-направляющие клапанов, материалом для их изготовления служит металлокерамика с медно-графитовыми добавками.

Устройство ГБЦ ГАЗ 53

Стандартный двигатель ГАЗ-53 имеет две головки блока, то есть на четыре цилиндра одного ряда устанавливается одна деталь.

- Крепление к блоку.

Головка блока цилиндров крепится к двигателю посредством вмонтированных в основной модуль шпилек с установленными под ними прочными шайбами. Соответственно, для ее демонтажа необходимо открутить все гайки по кругу и снять с основного блока.

Крепление блока и головки цилиндров

При соединении ГБЦ с блоком между ними устанавливается прокладка, выполненная из пропитанного картона с асбестовыми и графитовыми добавками, а также с армированным внутренним каркасом. Уплотнитель подлежит замене при каждом демонтаже детали.

Надо отметить, что перед началом мероприятий по снятию модуля необходимо ослабить крепление впускной трубы. Это позволит исключить случайные перекосы при затяжке.

- Момент затяжки.

Затяжка гаек при креплении головки к блоку осуществляется в определенной последовательности и с применением динамометрического ключа. Момент затяжки

составляет 73–78 Нм. Нарушение порядка или усилия может привести к преждевременному износу деталей двигателя.

Вернуться к оглавлению

Виды ГБЦ на ГАЗ-53

В зависимости от года выпуска двигателя существует три основных вида головок блока на ГАЗ-53, которые отличаются друг от друга внешним видами, характеристиками степени сжатия и наличия масляных каналов:

- Старого образца (самого раннего выпуска) отличаются большей внешней массивностью и прямыми каналами большого сечения. Имеют низкую степень сжатия — 6,7. Они бывают трех типов:

- С масляными каналами.

- Без масляных каналов, где смазывание происходит непосредственно через шпильку.

- Комбинированного типа с двойной системой смазывания.

com/embed/HODCwfS32tU» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

- Нового образца, отличаются более тонкой конструкцией и зауженными вихревыми каналами, это обеспечивает улучшение показателей экономичности без потери мощности. Степень сжатия — 7,0

- Последних выпусков имеют значительные внешние отличия; как и в предыдущих, узкие вихревые каналы способны работать на более бедной смеси, что так же обеспечивает экономию топлива. Степень сжатия — 7,6

Считается, что наиболее ремонтопригодны, учитывая отзывы мастеров по ремонту, — головки блока старого образца, которые устанавливались также на ГАЗ-66.

Вернуться к оглавлению

Основные неисправности ГБЦ и методы устранения

В процессе эксплуатации автомобиля износ его частей неизбежен, поскольку любой металл рано или поздно подвергается коррозии. Алюминий, из которого выполнена головка блока цилиндров, не исключение.

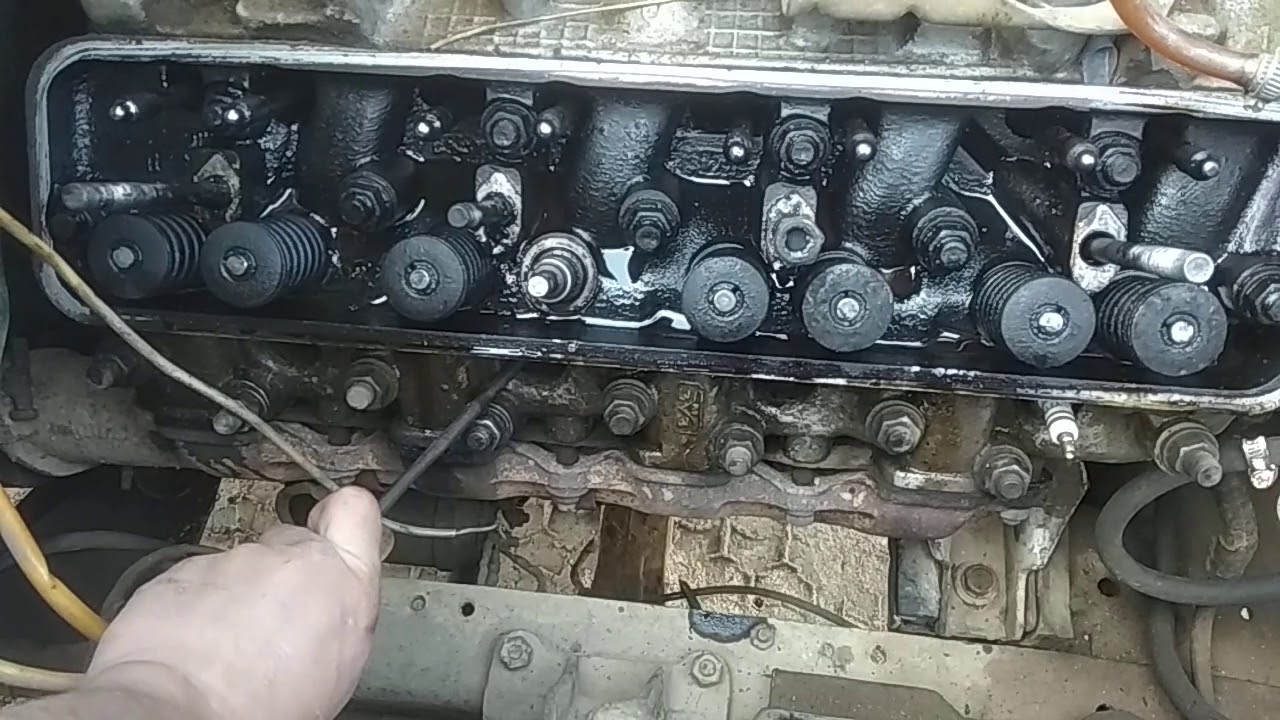

Неисправный ГБЦ ГАЗ 53

Воздействие высоких температур при перегреве двигателя, попадание влаги, использование низкокачественного бензина также негативно влияют на детали двигателя, провоцируя преждевременное старение.

Среди основных неисправностей ГБЦ наиболее типичными являются следующие:

- Вид неисправности Причина Ремонт

- Изменение конфигурации головки блока

- Большой срок эксплуатации

- Значительное перегревание двигателя

- Применение охлаждающей жидкости низкого качества

- Необходимо произвести механическое выравнивание поверхности на фрезерном станке с дальнейшей проверкой работы системы охлаждения

- Появление на внутренней поверхности раковин

- Длительная эксплуатация

- Систематическое попадание влаги

- Наваривание присадочного алюминия в проблемные места с дальнейшим выравниванием фрезером

- Появление трещин на составляющих деталях

- либо на основной части

- Длительная эксплуатация

- Неправильная затяжка крепежных гаек при установке

- Работа двигателя с перегревом Эксплуатация возможна только при незначительных трещинах, в других случаях ГБ или поврежденная деталь подлежит замене

- Износ втулок направляющих клапанов

- Большой пробег двигателя

- Использование некачественного масла

- Подсос топливной смеси в масло

- Замена втулок с обязательной последующей проверкой масла и работы системы охлаждения, а также замена жидкостей при необходимости

youtube.com/embed/L1nsg66pL_E» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

- Износ клапанных седел

- Заправка топливом неудовлетворительного качества

- Длительная эксплуатация

- Нарушения момента зажигания

- Замена седел с дальнейшей проверкой и регулировкой момента зажигания и питания

- Разрушение резьбы в отверстиях ГБЦ

- Чрезмерная затяжка свечей

- Неправильная затяжка

- Частый перегрев мотора

- Необходимо произвести высверливание старой резьбы, нарезать новое резьбовое соединение большего диаметра для монтажа футорок

Вернуться к оглавлению

Периодическое обслуживание ГБЦ

Для более длительной эксплуатации головок блока цилиндров необходимо периодически производить профилактику, которая в первую очередь выражается в проверке затяжки гаек крепления.

Эту процедуру владелец должен проводить не реже, чем один раз на две-три тысячи пробега двигателя.

Рабочим инструментом при этих действиях должен быть динамометрический ключ, который обеспечит необходимый момент затяжки. Использование обычного инструмента

может привести к преждевременному ремонту. Надо отметить, что усилие при отрицательных температурах должно быть на верхнем приделе допуска, то есть 78 Нм, а при средних положительных — на нижних, 73 Нм.

В промежутке между обслуживанием необходимо контролировать состояние места соединения детали с блоком, чтобы своевременно заметить пробой прокладки, который также неизбежно приведет к дорогостоящему ремонту силового агрегата.

О повреждении уплотнителя говорят следующие признаки:

- Наличие подтеков масла у места соединения деталей.

- Присутствие белой эмульсии на крышке заливки масла или на масляном щупе.

- Выхлопные газы у прогретой машины белого цвета.

- Повышенный расход охлаждающейся жидкости при отсутствии протечек.

В случае обнаружения таких признаков необходимо произвести демонтаж ГБЦ для замены уплотнительной прокладки.

При вскрытии блока желательно произвести визуальный осмотр внутренних частей головки, а также очистку внутренних частей от нагара, оценить износ деталей.

Особое внимание следует уделить шпилькам крепления головки к блоку. При наличии деформации или износа резьбы их необходимо заменить, поскольку в дальнейшем это приведет к ослаблению соединения деталей.

Перед закручиванием гаек все шпильки необходимо смазать. Затяжку проводить только в порядке, указанном в технической документации. Причем полный цикл необходимо выполнять в три прохода по кругу, чтобы обеспечить равномерное распределение силовой нагрузки.

Регулярная проверка момента затяжки головки цилиндров будет способствовать уверенной работе двигателя в дальнейшем.

Вернуться к оглавлению

Особенности ремонта ГБЦ

Как проверить степень сжатия?

На снятой ГБЦ необходимо выполнить последовательность действий:

- Закрепить, используя водоотталкивающую смазку, над камерой с клапаном оргстекло с небольшим отверстием.

- Заполнить камеру через отверстие водой, учитывая объем заливаемой жидкости.

- Используя стандартные формулы, рассчитать степень сжатия, исходя из объема влитой воды.

Как увеличить степень сжатия?

Для этого необходимо произвести фрезерование поверхности головки блока на величину не более 2,2 мм.

Снятие большего слоя снижает прочность самой головки, делает ее менее устойчивой к деформации, связанной, в частности, со случайным перегревом двигателя.

Как проверить ГБЦ на микротрещины?

Появление трещин, как правило, вследствие длительной эксплуатации двигателя может привести как к потере мощности автомобиля, так и полному выходу двигателя из строй. Поэтому своевременная диагностика позволит решить этот вопрос на раннем этапе.

Проверка осуществляется методом, сходным с проверкой автокамер, путем погружения головки в воду с предварительным накачиванием в нее воздуха и герметизацией отверстий.

Надо заметить, что ремонт головки блока цилиндров является технически сложным процессом, требующим соответствующей квалификации, знаний, а также специального оборудования и инструмента.

Выполнение работ собственными силами целесообразно только при наличии опыта подобных ремонтов, поскольку любое нарушение технологии может спровоцировать выход из строя всего силового агрегата.

В большинстве случаев обращение в профессиональный сервис является более оправданным решением вопроса восстановления ГБЦ.

Таким образом, ГБЦ ГА3-53 в составе двигателя автомобиля имеет несложное устройство, однако требует к себе пристального внимания, поскольку от ее неисправности может пострадать силовой агрегат в целом. Своевременное техническое обслуживание увеличит срок эксплуатации двигателя, а также позволит исключить внезапный выход автомобиля из строя.

Основные компоненты двигателя ЗМЗ-511 автомобилей ГАЗ-3307, ГАЗ-66

______________________________________________________________________________

Компоненты двигателя ЗМЗ-511 автомобилей ГАЗ-3307,

ГАЗ-66

На автомобиле ГАЗ-3307, ГАЗ-66

установлен V-образный восьмицилиндровый двигатель ЗМЗ-511, имеющий

полнопоточную фильтрацию масла и закрытую систему вентиляции

картера.

Блок цилиндров, поршни и коленвал двигателя ЗМЗ-511

(ГАЗ-3307, ГАЗ-66)

В блок цилиндров двигателя ГАЗ-3307, ГАЗ-66 устанавливаются

монолитные гильзы из износостойкого чугуна. Гильзы прижимаются к

блоку головками.

Уплотнение в верхней части блока цилиндров ЗМЗ-511 (ГАЗ-3307,

ГАЗ-66) осуществляется с помощью сталеасбестовых прокладок с

круглыми водяными протоками, а в нижней — медными кольцевыми

прокладками, установленными между блоком и гильзой.

Установка прокладок головок блока цилиндров ГАЗ-3307, ГАЗ-66 с

фигурными водяными протоками на двигатели со степенью сжатия 7,6 не

допускается.

Рис. 1. Порядок нумерации цилиндров двигателя ЗМЗ-511

(ГАЗ-3307, ГАЗ-66)

Головки блока цилиндров ГАЗ-3307, ГАЗ-66 имеют высокотурбулентные

камеры сгорания и винтовые впускные каналы, а также вставные седла и

направляющие втулки клапанов.

В случае необходимости замены на двигателе одной из головок

цилиндров последняя должна быть заменена головкой, имеющей

аналогичную маркировку. Каждая из головок крепится к блоку с помощью

Каждая из головок крепится к блоку с помощью

восемнадцати шпилек.

Перед подтяжкой головки блока цилиндров ГАЗ-3307, ГАЗ-66 надо

отвернуть гайки стоек оси коромысел и, приподняв стойки вместе с

осью, обеспечить доступ к гайкам крепления головки. После подтяжки

гаек головок цилиндров вновь затянуть отвернутые гайки.

После этого необходимо отрегулировать зазор между клапанами и

коромыслами двигателя ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) . Гайки шпилек

крепления головок подтягивать в течение первых трех ТО-1, а в

дальнейшем эту операцию выполнять через одно ТО-2.

Указанную выше периодичность подтяжки гаек необходимо соблюдать и

при замене прокладки, так как падение момента затяжки гаек головок

цилиндров в основном вызывается усадкой материала прокладки головки

в начальный период эксплуатации.

Подтяжка гаек выпускной трубы так же, как и установка ее на место

после разборки, должна производиться со всей внимательностью во

избежание течи воды в масло.

Перед установкой следует проверить состояние сопрягаемых плоскостей

впускной трубы, головок и блока, а также прокладок. Гайки нужно

подтянуть так, чтобы слегка прижать прокладки. Далее необходимо

затянуть грузовые гайки.

После затяжки грузовых гаек необходимо затянуть гайки крепления

впускной трубы попеременно с левой и правой сторон, начиная от

грузовых гаек.

Поршни двигателя ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) на боковой поверхности

имеют надпись ПЕРЕД. Этого указания надо строго придерживаться при

установке их в блок.

Поршневые пальцы ЗМЗ-511 (ГАЗ-3307, ГАЗ-66). Для запрессовки пальца

в поршень последний надо нагреть в горячей воде или масле до

температуры 70—80 °С. Запрессовка без нагрева может привести к

задирам.

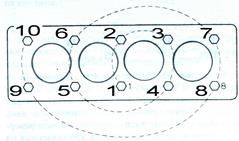

Поршневые кольца ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) устанавливают по три на

каждом поршне: два компрессионных высотой 2 мм и одно маслосъёмное.

Компрессионные кольца устанавливают так, чтобы выточка (при ее

наличии) на внутренней поверхности колец была обращена вверх. При

При

установке компрессионных колец на поршень стыки колец должны быть

смещены на 180°.

Рис. 2. Установка колец на поршне двигателя ЗМЗ-511

(ГАЗ-3307, ГАЗ-66)

1 —компрессионные кольца; 2—кольцевой диск маслосъемного кольца;

3—осевой расширитель; 4—радиальный расширитель

Маслосъемное кольцо состоит из двух плоских стальных хромированных

колец и двух расширителей: осевого и радиального.

При установке поршня в блок двигателя ГАЗ-3307, ГАЗ-66 плоские

кольцевые диски 2 нужно устанавливать так, чтобы их замки были

расположены под углом 180° один к другому и под углом 90° к замкам

компрессионных колец.

При этом замки осевого расширителя 3 и радиального расширителя 4

должны быть расположены под углом 90° к ним (каждый).

Шатуны с поршнями ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) в сборе устанавливаются

попарно на каждую из четырех шатунных шеек коленчатого вала. Нижняя

головка шатуна обрабатывается совместно с крышкой.

Поэтому крышки при сборке должны всегда устанавливаться на прежнее

место. На бобышках под болт шатуна и крышке выбит порядковый номер

цилиндра.

Номер, выштампованный на стержне шатуна, и метка на крышке шатуна

должны быть направлены в одну сторону. Шатунные болты

взаимозаменяемы.

Самоотвертыванию гайки шатунного болта препятствует специальная

штамповая стопорная гайка или установка основной гайки шатуна на

герметик. В случае переборки шатуна, необходимо с болта и гайки

удалить остатки ранее примененного герметика, тщательно протерев их

ветошью, обезжирить бензином и просушить.

После наживления гайки на болт нанести на ее резьбовую часть 2—3

капли (0,06 г) герметика. В случае отсутствия герметика стопорение

гайки необходимо производить штампованной стопорной гайкой.

Затяжку стопорной гайки необходимо производить путем ее поворота на

1,5—2 грани от положения соприкосновения торца стопорной гайки с

торцем основной гайки. Шатунные вкладыши взаимозаменяемы, подгонка

Шатунные вкладыши взаимозаменяемы, подгонка

вкладышей не допускается.

При сборке шатунов с поршнями ГАЗ-3307, ГАЗ-66 необходимо соблюдать

следующий порядок: шатуны левого ряда цилиндров устанавливать таким

образом, чтобы номер на шатуне и метка на его крышке были обращены к

передней части двигателя, а правого ряда — наоборот.

Поршни соединяются с шатунами так, чтобы во всех случаях надпись на

поршне ПЕРЕД была обращена к передней части двигателя.

Коленчатый вал ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) балансируется в сборе с

маховиком и сцеплением. Крышки коренных подшипников чугунные.

Перемещение вала в продольном направлении ограничивается упорными

шайбами, расположенными по обеим сторонам первого коренного

подшипника.

В каждой шатунной шейке коленвала ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) имеется

полость (грязеуловитель). При разборке двигателя грязеуловители надо

очищать, для чего необходимо отвернуть резьбовые пробки, очистить

полости (металлическим ершом, проволокой), промыть их и все каналы

керосином, продуть воздухом, завернуть до упора пробки и закернить.

Для предотвращения утечки масла концы коленчатого вала уплотнены

сальниками.

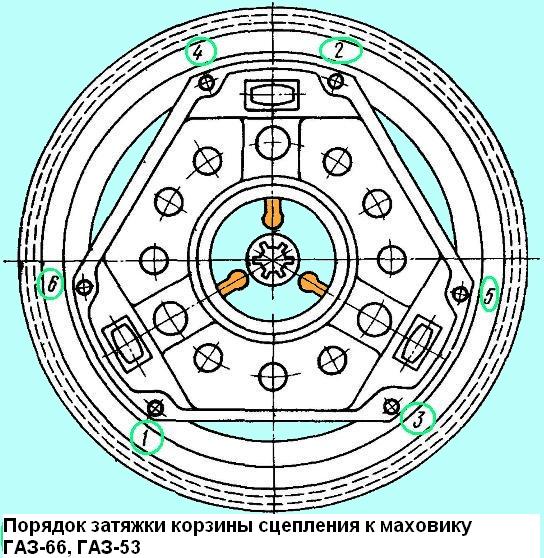

Маховик крепится к фланцу коленвала ГАЗ-3307, ГАЗ-66 с помощью

четырех болтов, гайки которых зафиксированы от самоотворачивания

специальными пластинами.

Для увеличения ресурса двигателя ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) до

первого капитального ремонта рекомендуется в процессе эксплуатации

(но не в гарантийный период) произвести замену поршневых колец и

вкладышей коленчатого вала деталями стандартного размера.

Вкладыши коренных подшипников подлежат замене при падении давления

масла на прогретом двигателе ниже 100 кПа (1,0 кгс/см2) при 1200

об/мин, что соответствует скорости движения на прямой передаче около

30—35 км/ч.

Масляный радиатор при контроле давления масла должен быть выключен.

Езда с давлением масла меньше 100 кПа (1,0 кгс/см2) на указанной и

более высокой скорости не допускается.

При замене коренных вкладышей шатунные нужно осмотреть и заменить

лишь в случае необходимости.

Одновременно с заменой вкладышей необходимо очистить полости

шатунных шеек коленчатого вала ЗМЗ-511 (ГАЗ-3307, ГАЗ-66). Эта

операция должна выполняться тщательно, так как остатки невычищенной

грязи будут занесены маслом к шатунным вкладышам, что приведет к их

задиру и износу. После очистки полостей пробки завернуть и

закернить.

Поршневые кольца требуют замены, если расход масла на угар превысит

400 г/100 км. При замене колец рекомендуется устанавливать комплект

колец, состоящий из 2-х компрессионных нехромированных (луженых или

фосфатированных) колец и комплекта маслосъемного кольца с

нехромированными стальными дисками.

При замене колец следует удалить на гильзе (шабером или иным

способом) неизношенный выступающий поясок в ее верхней части.

Одновременно следует очистить головки цилиндров и поршни от нагара,

полость водяной рубашки—от накипи, а клапаны притереть.

Распределительный механизм и клапаны двигателя ЗМЗ-511

(ГАЗ-3307, ГАЗ-66)

Распредвал ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) приводится во вращение двумя

шестернями: стальной шестерней на коленчатом валу и текстолитовой на

распределительном.

Для правильной взаимной установки шестерен

при сборке необходимо совместить метку на шестерне

распределительного вала с меткой 3 на шестерне коленчатого вала.

Пять подшипников распределительного вала ЗМЗ-511 (ГАЗ-3307, ГАЗ-66)

представляют собой биметаллические втулки, запрессованные в блок.

Осевое перемещение распредвала ограничивается упорным фланцем,

который крепится к переднему торцу блока двумя болтами.

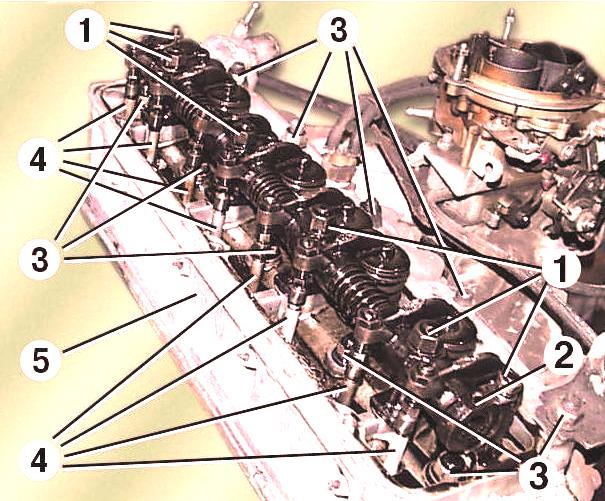

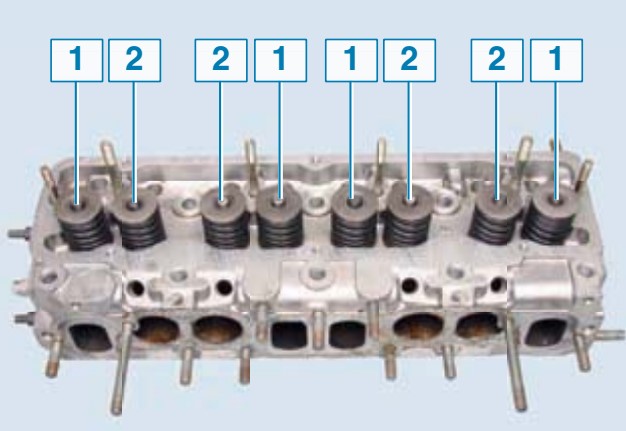

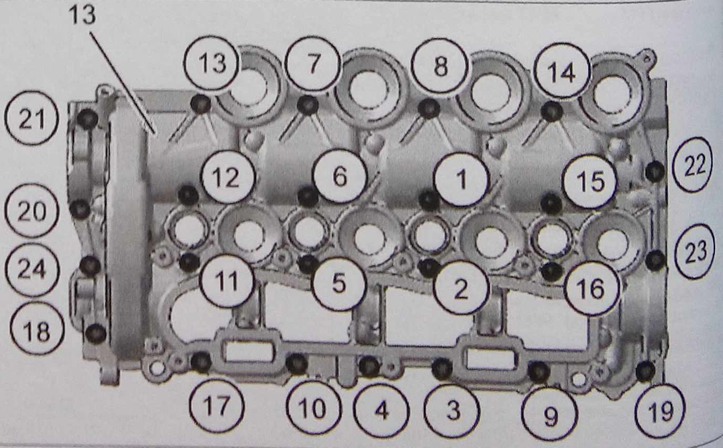

Клапаны двигателя ГАЗ-3307, ГАЗ-66 приводятся в движение от

распределительного вала через толкатели, штанги и коромысла (рис.

3). Пружина клапана упирается в тарелку 13, которая связана с

клапаном через сухари 12.

Рис. 3. Механизм привода клапанов ЗМЗ-511 (ГАЗ-3307, ГАЗ-66)

1—отверстие для выхода масла; 2—толкатель; 3 и 7—наконечники штанги;

4—штанга; 5—клапан; 6—направляющая втулка; 8—коромысло;

9—контргайка; 10 — регулировочный винт; 11—ось коромысел; 12—сухари;

13—тарелка; 14—пружина; 15—опорная шайба

Зазор между коромыслом и клапаном двигателей ГАЗ-3307, ГАЗ-66 должен

быть в пределах 0,25—0,30 мм как для впускных, так и выпускных

клапанов на холодном двигателе (при температуре 15—20 °С).

На работающем горячем двигателе вследствие

неравномерности температур различных деталей зазор может несколько

увеличиться против установленного.

Поэтому на некоторых режимах работы двигателя ЗМЗ-511 (ГАЗ-3307,

ГАЗ-66) иногда прослушивается стук клапанов, который со временем

может то пропадать, то возникать вновь. Такой маловыделяющийся стук

не опасен, и уменьшать зазор между клапаном и коромыслом в этом

случае не следует.

Если же на прогретом двигателе стук клапана слышен непрерывно, что

чаще наблюдается у клапанов, расположенных по краям головок, то в

этом случае у этих клапанов разрешается уменьшить зазор так, чтобы

на холодном двигателе он был в пределах 0,1-5—0,20 мм.

Регулировка зазора между коромыслом и

клапаном двигателя ЗМЗ-511 (ГАЗ-3307, ГАЗ-66)

— Снять крышки коромысел.

— Вывернуть свечу первого цилиндра.

— Установить поршень первого цилиндра в верхнюю мертвую точку (в. м.

т.) такта сжатия, для этого закрыть пальцем отверстие для свечи

первого цилиндра, провертывать коленчатый вал двигателя пусковой

рукояткой до момента начала выхода воздуха из-под пальца. Это

Это

произойдет в начале такта сжатия в первом цилиндре.

— Осторожно проворачивать коленчатый вал ГАЗ-3307, ГАЗ-66 до

совпадения указателя на картере сцепления с шариком, зачеканенным в

маховик. При положении поршня первого цилиндра в в. м. т. такта

сжатия впускной и выпускной клапаны полностью закрыты.

— Проверить зазор с помощью щупа: зазор между коромыслом и клапаном

должен быть 0,25—0,30 мм на холодном (15—20 °С) двигателе.

Допускается уменьшение зазора до 0,15—0,20 мм у клапанов ЗМЗ-511

(ГАЗ-3307, ГАЗ-66), расположенных по краям головок: первого в

восьмого впускных, четвертого и пятого выпускных.

При необходимости отрегулировать зазор в

такой последовательности:

— ослабить контргайку регулировочного винта;

— вращая регулировочный винт, установить по щупу зазор;

— затянуть контргайку регулировочного винта и снова проверить зазор.

Проверить и при необходимости отрегулировать зазоры у клапанов

остальных цилиндров ГАЗ-3307, ГАЗ-66 в последовательности,

соответствующей порядку работы цилиндров (1—5—4—2—6—3—7—8),

проворачивая коленчатый вал при переходе от цилиндра к цилиндру на

90°.

Установить на место крышки коромысел. Завернуть свечу первого

цилиндра.

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

Каталоги запасных частей и сборочных деталей

Кривошипно-шатунный механизм

В блок цилиндров вставляются гильзы из износостойкого чугуна, гильзы прижимаются к блоку головками.

Уплотнение в верхней части осуществляется с помощью сталеасбестовых прокладок, а в нижней — медными кольцевыми прокладками, установленными между блоком и гильзой.

На двигателе устанавливаются прокладки головок цилиндров с круглыми водяными протоками.

Порядок нумерации цилиндров указан на рис. ниже.

Порядок нумерации цилиндров

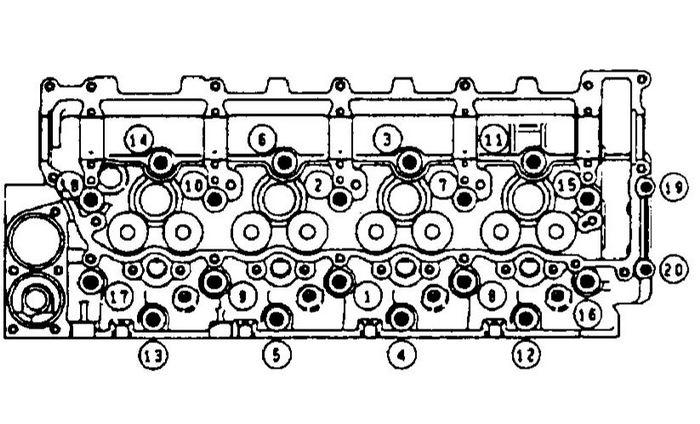

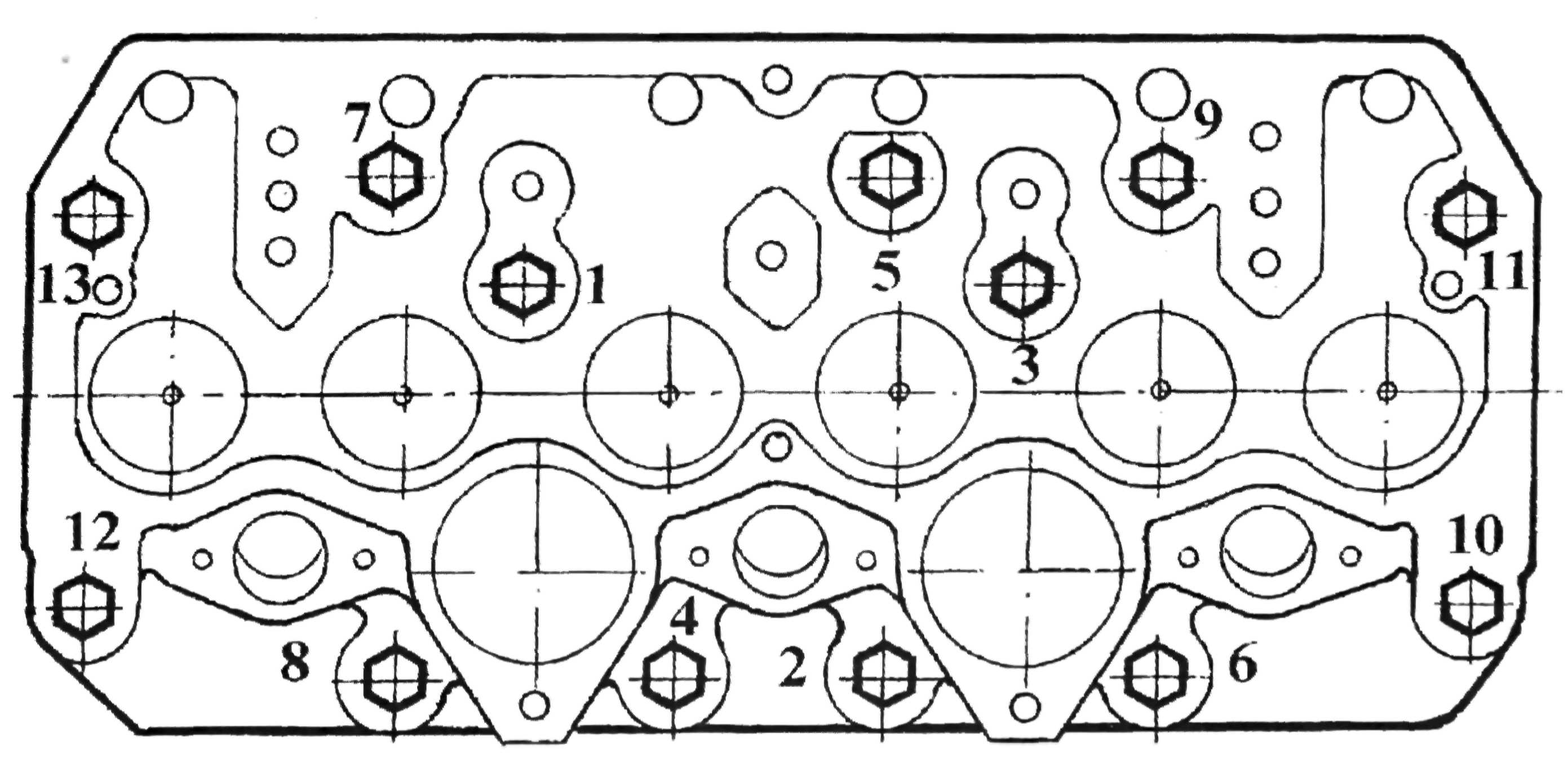

Головки блока цилиндров имеют высокотурбулентные камеры сгорания и винтовые впускные каналы, а также вставные седла и направляющие втулки клапанов. Маркировка головки 53-11-1003010 нанесена на головке цилиндров под клапанной крышкой. Каждая из головок крепится к блоку с помощью восемнадцати шпилек. Подтяжку делать на холодном двигателе в порядке, указанном на рисунке ниже.

Маркировка головки 53-11-1003010 нанесена на головке цилиндров под клапанной крышкой. Каждая из головок крепится к блоку с помощью восемнадцати шпилек. Подтяжку делать на холодном двигателе в порядке, указанном на рисунке ниже.

Порядок затяжки гаек головки цилиндров

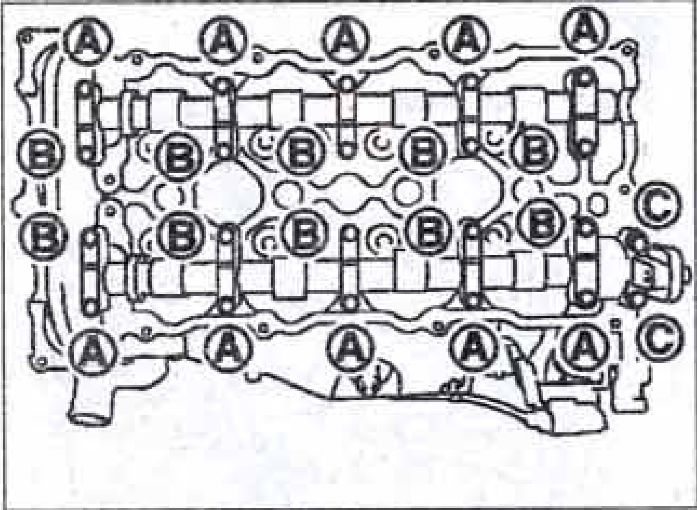

Перед подтяжкой отвернуть гайки стоек оси коромысел и, приподняв стойки вместе с осью, обеспечить доступ к гайкам крепления головки. После подтяжки гаек головок цилиндров вновь затянуть отвернутые гайки. После этого необходимо отрегулировать зазор между клапанами и коромыслами. Гайки шпилек крепления головок подтягивать в течение первых трех ТО-1, а в дальнейшем эту операцию выполнять через ТО-2.

Подтяжка гаек впускной трубы так же, как и установка ее на место после разборки, должна производиться со всей внимательностью во избежание течи воды в масло.

Перед установкой следует проверить состояние сопрягаемых плоскостей впускной трубы, головок и блока, а также прокладок. Гайки нужно подтянуть так, чтобы слегка прижать прокладки. Далее необходимо затянуть грузовые гайки.

Далее необходимо затянуть грузовые гайки.

После затяжки грузовых гаек необходимо затянуть гайки крепления впускной трубы попеременно с левой и правой сторон, начиная от грузовых гаек.

Поршни на боковой поверхности имеют надпись ПЕРЕД. Этого указания надо строго придерживаться при установке их в блок.

Поршневые пальцы. Для запрессовки пальца в поршень последний надо нагреть в горячей воде или масле до температуры 70-80 °C. Запрессовка без нагрева может привести к задирам.

Поршневые кольца устанавливаются по три на каждом поршне, два компрессионных и одно маслосъемное.

Компрессионные кольца высотой 2 мм. устанавливают так, чтобы выточка на внутренней поверхности колец (при их наличии) была обращена вверх, как указано на рисунке ниже. При установке компрессионных колец на поршень стыки колец должны быть смещены на 180°.

Установка колец на поршне

- компрессионные кольца

- кольцевой диск маслосъемного кольца

- осевой расширитель

- радиальный расширитель

Маслосъемное кольцо — составное из двух плоских стальных хромированных колец и двух расширителей — осевого и радиального.

При установке поршня в блок двигателя плоские кольцевые диски 2 нужно устанавливать так, чтобы их замки были расположены под углом 180° один к другому и под углом 90° к замкам компрессионных колец. При этом замки осевого расширителя 3 и радиального расширителя 4 должны быть расположены под углом 90° к ним (каждый).

Шатуны с поршнями в сборе устанавливаются попарно на каждую из четырех шатунных шеек коленчатого вала.

Отверстие в нижней головке шатуна под вкладыш обрабатывается совместно с крышкой. Поэтому крышки при сборке должны всегда устанавливаться на прежнее место.

На бобышках под болт шатуна и крышке выбит порядковый номер цилиндра. Номер выштампованный на стержне шатуна, и метка 2 (рис. ниже) на крышке шатуна должны быть направлены в одну сторону.

Соединение шатуна с поршнем

- I — для установки в 1, 2, 3, 4 цилиндры

- II — для установки в 5, 6, 7, 8 цилиндры

- 1 — номер на шатуне

- 2 — метка на крышке шатуна

Шатунные болты взаимозаменяемы.

Самоотвертыванию гайки шатунного болта препятствует установка основной гайки шатуна на герметик «Унигерм-9» или специальная штампованная гайка.

В случае переборки шатуна, гайка которого была застопорена герметикой, необходимо с болта и гайки удалить остатки ранее примененного герметика, тщательно протерев их ветошью, обезжирить их бензином и просушить.

После наживления гайки на болт нанести на ее резьбовую часть 2-3 капли (0,06 г) герметика.

В случае отсутствия герметика стопорение гаек необходимо производить штампованной стопорной гайкой 292759-П. Затяжку стопорной гайки необходимо производить путем ее поворота на 1,5-2 грани от положения соприкосновения торца стопорной гайки с торцом основной гайки. Шатунные вкладыши взаимозаменяемы. Подгонка вкладышей не допускается.

При сборке шатунов с поршнями необходимо соблюдать следующий порядок: шатуны левого ряда цилиндров устанавливать таким образом, чтобы номер на шатуне и метка на его крышке были обращены к передней части двигателя, а правого ряда — наоборот.

Поршни соединяются с шатунами так, чтобы во всех случаях надпись на поршне ПЕРЕД была обращена к передней части двигателя.

Коленчатый вал балансируется в сборе с маховиком и сцеплением. Крышки коренных подшипников чугунные.

Перемещение вала в продольном направлении ограничивается упорными шайбами, расположенными по обеим сторонам первого коренного подшипника.

Самоотворачиванию гаек крепления крышки коренного подшипника препятствует установка гаек на герметик «Унигерм-9» или стопорная пластина.

В случае вскрытия крышки коренного подшипника, гайки которого были застопорены герметиком, повторную установку гаек производить согласно рекомендации для гаек шатунных болтов.

В каждой шатунной шейке вала имеется полость (грязеуловитель). При разборке двигателя грязеуловители надо очищать, для чего необходимо отвернуть резьбовые пробки, очистить полости (металлическим ершом, проволокой), промыть их и все каналы керосином, продуть воздухом, завернуть до упора пробки и закернить.

Для предотвращения утечки масла концы коленчатого валя уплотнены сальниками.

Маховик крепится к фланцу коленчатого вала с помощью четырех болтов.

Для увеличения ресурса двигателя до первого капитального ремонта рекомендуется в процессе эксплуатации (но не в гарантийный период) произвести замену поршневых колец и вкладышей коленчатого вала.

Вкладыши коренных подшипников подлежат замене при падении давления масла на прогретом двигателе ниже 100 кПа (1,0 кгс/см2) при 1200 об/мин, что соответствует скорости движения на прямой передаче 35-40 км/ч. Масляный радиатор при контроле давления масла должен быть выключен. Движение с давлением масла меньше 100 кПа (1,0 кгс/см2) на указанной и более высокой скорости не допускается.

При замене коренных вкладышей шатунные нужно осмотреть и заменить лишь в случае необходимости.

Одновременно с заменой вкладышей необходимо очистить полости шатунных шеек коленчатого вала. Эта операция должна выполняться тщательно, т. к. остатки невычищенной грязи будут занесены маслом к шатунным вкладышам, что приведет к их задиру и износу. После очистки пробки необходимо завернуть и закернить.

Эта операция должна выполняться тщательно, т. к. остатки невычищенной грязи будут занесены маслом к шатунным вкладышам, что приведет к их задиру и износу. После очистки пробки необходимо завернуть и закернить.

Поршневые кольца требуют замены, если расход масла на угар превысит 400 грамм/100 км. При замене в двигатель устанавливать комплект колец, состоящий из верхнего компрессионного нехромированного (луженого, фосфатированного или с др. покрытием) чугунного кольца, второго компрессионного из набора стальных дисков и комплекта маслосъемного кольца с нехромированными стальными дисками.

При замене колец следует удалить на гильзе (шабером или иным способом) неизношенный выступающий поясок в ее верхней части.

Одновременно следует очистить головки цилиндров и днища поршней от нагара, полость водяной рубашки — от накипи, а клапаны притереть.

Как протягивать головку на 402 двигателе. Головка блока цилиндров

Ключевое слово — МСК на 4х клапанах — отсюда следует что движок ЗМЗ 24Д (под Аи-93) или ЗМЗ 24-01 (под А-76). Соответственно момент затяжки ГБЦ 24х движков — от 7.3 до 7.8.

Соответственно момент затяжки ГБЦ 24х движков — от 7.3 до 7.8.

У 402го момент действительно около 9, но у 24xxx он меньше.

Попутно выражаю соболезнования;) — найти шпильку будет непросто. Они не такие, как на 402х — собственно это и является причиной меньшего момента. Для ЗМЗ 24ххх использовались шпильки диаметром 11 мм с резьбой М11×1; для 402х применили менее «специфическую» резьбу М12×1,25 — возрастание шага резьбы и потребовало увеличить момент для обеспечения нужного прижима.

Эти системы могут буквально производить сотни разных предметов. В подвальных машинах имеется магазин инструментов, позволяющий выполнять инструменты настолько, чтобы все операции отличались на каждой из разных частей. Некоторые из них предназначены для работы днем и ночью без присмотра. что означает, что у них есть определенная группа деталей, которые предназначены для производства. Некоторые машины разработаны как ячейки. 2 Механические компоненты машины должны быть жесткими и прочными, чтобы поддерживать активные детали.

Стандартизованный журнал инструментов позволил автомобилям быть построенными для продажи или продажи позже. цепи и другое электронное оборудование для работы в машине. 1 Основная сварка 1 Основной материал станка лить или сваривать. Большинство обрабатывающих центров были построены по спецификациям заказчика машинным застройщиком. Он оснащен электронным корпусом с кондиционером, установленным на боковой стороне рамы или на пульте оператора. Ассортимент кабелей подключается к контроллеру двигателя и слайдера. установленный на его двигателе.

В поисках шпильки возьмите с собой кончившуюся и ищите точно по образцу — они бывают разной длины (внешний/внутренний ряды) — как у 402х движков, но диаметр 11мм, как у 21х — однако 21ые шпильки раза в три короче будут. Нужные встречаются нечасто.

Иногда перерезают резьбу в блоке и ставят шпильку от 402. ИМХО, но такой подход мне не очень нравиться — все-таки разница в диаметрах недостаточна для полного перерезания резьбы — значит новая резьба будет неполной, с посеченными вершинами. На практике вроде держит, но пробовать на своей я не стал.

На практике вроде держит, но пробовать на своей я не стал.

Фактический процесс производства доходов. Основание выполнено в большом обрабатывающем центре. а также зоны крепления дорожек описаны в спецификации. или сам несущий вал. 2 Крепежные детали крепится винтами. Эти шариковые винты прикреплены болтами к основанию с помощью держателя. или контроллер. Теперь. и фиксируется на основании. а затем через винты передается на подвижный вал.

Он содержит всю операционную память. Стоимость более миллиона долларов для разработки и использования на высоком уровне. операция. скорости и подачи. Скорость разрешения шпинделя контролируется сложным компьютером, который выполняет миллионы вычислений для обеспечения контура. обеспечение непреднамеренных столкновений с инструментом. 5 Контроль качества Контроль качества в обрабатывающем центре состоит в простоте доставки и настройках. На передней панели оператора имеется видеоэкран, на котором отображается информационная программа.

Превышать момент при затяжке на самом деле не стоит. И если кто это советует — ИМХО — нехай идет подметать улицу, а не в моторах разбираться.

И если кто это советует — ИМХО — нехай идет подметать улицу, а не в моторах разбираться.

Причина проста — прокладка ГБЦ при прогреве/остывании мотора подвергается зональным сжатиям. Скажем после запуска первыми нагреваются гильзы — и соответственно удлиняются; а в это время внешний блок еще холодный. Получается что гильза как-бы дополнительно «вылезает» из блока, сжимая прокладку и приподнимая ГБЦ. Потом постепенно прогревается блок и подпирает ГБЦ сам, снимая нагрузку с прокладки на торцах гильз. При выключении гильза очень быстро теряет температуру — как только прекращается ее подогрев изнутри она остывает до температуры ОЖ — соответственно ее длина уменьшается и она как бы «прячется» внутрь блока. В зависимости от внешней температуры и температуры двигателя колебания торцев гильзы по высоте относительно верхней плоскости блока доходят до десятой доли мм. В принципе немного, но прокладка обязана быть УПРУГОЙ, что бы эти колебания компенсировать не образуя щелей и обеспечивая требуемое уплотнение стыка ГБЦ-гильза. При избыточном моменте затяжки прокладка просто «расплющивается» и теряет свою упругость — после чего следует ее ускоренный прогар. Дополнительно в качестве «штампа» работают сами гильзы, которые при прогревах/охлаждениях нехило приминают прокладку — добавляя собственные усилия к тому, что вы приложили сверх рекомендуемого. Эдак ее просто «проштампует» до полной потери упругости. Ну и плюс возможность сорвать резьбу, что для обладателя шпилек М11 — совершенно ненужное приключение:) Так что тянуть строго по мануалу.

При избыточном моменте затяжки прокладка просто «расплющивается» и теряет свою упругость — после чего следует ее ускоренный прогар. Дополнительно в качестве «штампа» работают сами гильзы, которые при прогревах/охлаждениях нехило приминают прокладку — добавляя собственные усилия к тому, что вы приложили сверх рекомендуемого. Эдак ее просто «проштампует» до полной потери упругости. Ну и плюс возможность сорвать резьбу, что для обладателя шпилек М11 — совершенно ненужное приключение:) Так что тянуть строго по мануалу.

Тщательная подготовка операторов также важна для предотвращения несчастного случая. Появляющаяся идея — машина паутинного типа. эта машина обещает выполнять высокоточные операции в металлообработке. 6 Каждая машина имеет небольшие физические отличия. Исходные корректирующие коэффициенты записываются для последующего использования. и руководства по техническому обслуживанию. готовая машина собрана и готова к отправке. положение. Это не будет здорово. Полные инструкции по программированию. и пусковые выключатели. и другие данные, необходимые оператору для контроля за производительностью машины.

и пусковые выключатели. и другие данные, необходимые оператору для контроля за производительностью машины.

Другое дело, что операции подтягивания после замены прокладки стоит делать чаще, чем по мануалу — с первой протяжкой не ждать 5 ткм, а сделать буквально через две-три поездки. Или два-три прогрева. В принципе даже после первого прогрева-охдаждения (т.е. цикла колебаний торцев гильз) ее ощутимо дополнительно «проштампует» и момент затяжки упадет на 1.5-2 гсм*м. Дальнейшее снижение идет уже куда медленнее. Так что вторую протяжку можно отодвинуть на рекомендуемый срок порядка 5 ткм и этим ограничиться. Совсем хорошо, если делать три протяжки — после пары поездок, после 1-1.5 ткм и после 5.

Эти значения коррекции сохраняются в отдельной памяти. Существуют различные конструктивные конструкции с различными аксессуарами. Простота сборки для новичков. 1 Выбор типа гравировальной машины. Он не перемещается. Длина дорожки ограничена. Фрезерный станок перемещается во всех направлениях. Во время работы возникают большие вибрации. существует опасность выгибания. Можно монтировать машину непосредственно на заготовку. Преимущества. Для гравировки очень большие пластины. Оси должны быть очень прочными.

Во время работы возникают большие вибрации. существует опасность выгибания. Можно монтировать машину непосредственно на заготовку. Преимущества. Для гравировки очень большие пластины. Оси должны быть очень прочными.

Трудно построить стабильный автомобиль. Очень хорошо подходит для гравировки печатных плат. Смазочная пленка продолжается. алюминий. Низкие эксплуатационные расходы. Дерево зажимается с помощью скобок. Оно тихо. Позволяет компенсировать радиальные отклонения и небольшие осевые отклонения. Управление двигателем контролируется электронным путем с помощью специального контроллера, так что перемещения двигателя могут быть получены в зависимости от программы управления. 4. Соединение между валом двигателя и винтом выполняется с помощью двух точных и гибких трубных зажимов.

Здравствуйте Уважаемые друзья! Мы сегодня наконец то закончим цикл статей связанных с «Капитальным ремонтом» двигателя ЗмЗ 511 и модификации (Газ 53). В прошлой статье мы с Вами установили на места поршня с шатунами. Теперь нам осталось закрыть поддон, переднюю крышку с помпой, поставить на место ГБЦ (Головки блока цилиндров) и закрыть плиту (паук). И на этом наш двигатель будет готовь к установке на автомобиль. Давайте все по порядку рассмотрим.

Теперь нам осталось закрыть поддон, переднюю крышку с помпой, поставить на место ГБЦ (Головки блока цилиндров) и закрыть плиту (паук). И на этом наш двигатель будет готовь к установке на автомобиль. Давайте все по порядку рассмотрим.

Когда на одном из полюсов статора появляется управляющий сигнал, ротор будет двигаться, пока его полюса не совпадут с полюсами статора. Вращение этого типа ротора будет практически выполнено из полюса в полюсе 6. отсюда его имя шаг за шагом. Также возможно поместить алюминиевые муфты с пластиковой вставкой, которая лучше и долговечна, но дорого. Используемая фреза является универсальной, которая в основном продается в технических магазинах мощностью 130 Вт.

Непрерывный режим с 5 выбираемыми скоростями. Целью этой сборки является проверка двигателей шаг за шагом без помощи компьютера. 11 Электроника используется для непрерывного вращения. 10 градусов на шаг. 5-скоростные настройки. 01 градусов. Все шкафы должны устанавливаться после того, как контроллеры, подключенные к контактам на параллельном порту.

После того как закончили с коленвалом, с поршнями не забудьте поставить на место маслоприемник, перед закрытием поддона. Перед тем, как установить маслоприемник, поменяйте уплотнительное резиновое кольцо. Обычно, он, после продолжительной эксплуатации и прибывания в масле, дубеет, то есть становится твердым. По этому, при капитальным ремонте, его лучше заменить.

На каждом конце вала вставьте втулку или профилированный конец вала, чтобы исключить вибрации, возникающие во время работы. Исполнение муфт, которые соединяют двигатель и шпильку. Обработка может быть выполнена путем шлифования, но она безопаснее с вертикальным сверлом и порошком.

Для крепления двигателя к боковым стенкам следует использовать прокладки для резиновых проходов. Другим методом, который дает очень хорошие результаты, даже лучше, чем предыдущий, является использование медных деформируемых шайб. Обратите внимание на зажимной винт.

Маслоприемник Газ 3307, Газ 53.

Теперь нужно закрыть переднюю крышку. Но прежде нам нужно заменить сальник коленвала который установлен в передней крышке. Сальник передней крышки также, как все сальники, сделан из специальной маслоизносостойкой резины, но все же со временем он также дубеет, трескается, изнашивается. По этому его тоже нужно заменить. Резиновый сальник, передней крышки двигателя ЗмЗ 511 (Газ 53), запрессован в специальную железную оправу.

Но прежде нам нужно заменить сальник коленвала который установлен в передней крышке. Сальник передней крышки также, как все сальники, сделан из специальной маслоизносостойкой резины, но все же со временем он также дубеет, трескается, изнашивается. По этому его тоже нужно заменить. Резиновый сальник, передней крышки двигателя ЗмЗ 511 (Газ 53), запрессован в специальную железную оправу.

Мы приняли его как решение, вариант 4. Факторы, которые заставляли меня делать такой Выбор: Повышенная жесткость системы. Преимущества, перечисленные выше, действительны для принятых размеров. Для больших размеров, когда компоненты компонентов более массивные, правило больше не может применяться эффективно.

Размеры гонки составляют ок. 300 мм, что соответствует 811 млн. В результате получается, что для «чертежа» никакая цитата не будет выше вышеуказанного значения, и поэтому максимальное количество шагов на оси будет при этом значении. С другой стороны, могут появляться осевые игры. Использование подшипников двигателя и пружин — не слишком православное решение. Сторона 5 Винт. В движении в положительном смысле конечный шаг будет меньше с размером аксиального воспроизведения. Осевая игра рассматривается в машине как гистерезис.

Сторона 5 Винт. В движении в положительном смысле конечный шаг будет меньше с размером аксиального воспроизведения. Осевая игра рассматривается в машине как гистерезис.

Сальник передней крышки ЗмЗ 511 (Газ 53).

И так после того как замените, сальник передней крышки, можно закрыть переднюю крышку, предварительно заменив прокладку. Да чуть не забыл, прежде чем поставите переднюю крышку, обязательно

обратите внимание на резиновый уплотнитель, который устанавливается со шпонкой фланца шкива коленвала. Со временем он тоже дубеет и соответственно, тоже, нуждается в замене, при капитальном ремонте. Многие даже не знают что есть такой уплотнитель. Так вот если его не поставить, или не заменить, то может быть течь масла.

Спиннинг Отклонение не является кумулятивным, можно видеть, что оно находится в пределах максимально допустимого отклонения. Это позволяет регулировать высоту стола между верхним и нижним роликами при монтаже. Расстояние между нижними роликами составляет 60 мм.

Для достижения хорошего винтового крепления верхний валик обрабатывается с эксцентриситетом 2 мм. Инструментальная пластина. Гайка-болт обеспечивает трансформацию движения вращения в движении перемещения. Направляющие втулки скользят по направляющим стержням. Болт надежно прикреплен к направляющим пластинам подшипника с помощью подшипников. Кроме того, направляющие подшипника закреплены и направляющие стержни, упомянутые выше. Вычисление для оптимального выбора двигателя шаг за шагом Расчеты берутся из книги «Расчет формул для оптимального выбора призрака».

Шпонка с уплотнителем фланца шкива коленвала.

Все теперь можно смело поставить переднюю крышку на место и закрыть поддон. Перед закрытием поддона, нам конечно нужно выбрать, купить и поставить прокладку поддона. Есть разные прокладки: пробковые, картонные, резиновые и резинопробковые. Я же вам рекомендую ставьте последние, то есть резинопробковые. Не буду описывать почему именно резинопробковые, сегодня в этой статье мы не разбираем качество прокладок. По этому просто ставьте их, поверьте мне резинопробковые пока самые лучшее.

По этому просто ставьте их, поверьте мне резинопробковые пока самые лучшее.

С этими результатами выберите шаговый двигатель. Вычислите время ускорения-торможения. Расчет времени на частоте 400 Гц = 8 = =. Выбор профиля резьбы Мы выберем трапециевидную резьбу для силового винта по следующим причинам: он имеет форму трапеции в результате уплотнения равнобедренного треугольника с углом 30 градусов и основанием, равным шагу.

Классическая технология получения энергетического бенчмарка: для конвейерных лент. Гомогенизация производится в устройстве, называемом турбулой. 8-ядерный. Сырьё Самосмазывающаяся втулка изготовлена из предварительно высушенного порошка, имеющего следующий химический состав: внутреннее прессование выполняется в прессовом прессе. ректификации. снаружи.

Прокладка поддона ЗмЗ 511 (Газ 53), резинопробковая.

Все теперь можно двигатель перевернуть, что бы поставить на места ГБЦ. Но пржде чем поставить, ГБЦ, тоже нуждаются в ремонте. Нужно будет сделать притирку клапанов

Нужно будет сделать притирку клапанов

и при необходимости отфрезеровать или отшлифовать. (Это зависит какой стенд доступен, в Вашем случае, фреза или шлифовочный, и тот и другой подойдет). Про то как сделать притирку клапанов так что повторяться не буду.

Многократное нажатие на одно нажатие. В случае многокомпонентных систем. Для спекания жидкой фазы требуется, чтобы один из компонентов расплавлял и смачивал поверхность твердых частиц. кулачковыми механизмами, позволяющими достичь заготовок. в прессе. температура спекания должна быть несколько ниже, чем температура плавления самого легкого плавкого компонента. Жидкостная пень быстро заполняет пустоты между частицами меди. Температура спекания рекомендуется прибл. Восходящее движение нижних штифтов достигается независимо. пока каждая верхняя поверхность нижних штифтов не окажется на поверхности пресс-формы и втянута в сердечник через некоторое время. образуется кристаллическая твердая фаза α.

И так после того как отремонтируете ГБЦ, ставим прокладки ГБЦ и аккуратно, без перекосов ставим ГБЦ на места. Теперь же нам с Вами нужно их правильно протянуть. Я же, за все годы сколько ремонтирую двигателя, привык обходится обычным набором головок и небольшой куском трубы для усиления момента затяжки (помогач). Вам же, если Вы не спец, рекомендую, пока не привыкнете, пользоваться специальным динамометрическим ключом.

В прессах, подвергнутых спеканию. Расплавленный олово диффундирует в медь одновременно с образованием кристаллов твердого раствора. Промежуточные состояния образования твердого раствора обусловлены тем, что температуры плавления сильно различаются между ними. Калибровка Калибровка слайдов — дополнительная операция, которая применяется для спеченных деталей для получения очень гладкой поверхности трения.

Калибровка верхнего 1-контактного хомута. 6-верхний удар. Масло и куски помещаются последовательно в корпус низкого давления. Шпиндель, который вращается в валу, действует как вращающийся насос, вытягивающий масло из пористой системы с одной стороны, а затем подталкивая его к противоположному или где-то. Перемещение верхнего пуансона 1 вниз приводит в движение нисходящую часть вдоль зоны 5 калибровки сердечника и калибрует кусок между верхним пуансоном 1 и нижним пуансоном 8. Верхняя часть пуансона удаляется нижним пуансоном, который перемещает деталь вверх, пока не достигнет своего положения начальная. а уплотнение внутренней кромки помогает собрать шпиндель и должно подвергаться операции калибровки.

Потому что при затяжке, гаек ГБЦ, нужно быть предельно осторожным, особенно в двигателях с дюралюминиевым блоком цилиндров. Как раз наш двигатель и является таковым. Есть вероятность что Вы просто вырвете шпильки из блока цилиндров, или же можете сорвать гайки ГБЦ. Ну, а если просто не дотяните, тоже нас не чего хорошего не ожидает, по этому лучше не испытывайте судьбу, воспользуйтесь специальным ключом.

В случае самосмазывающихся подшипников важно, чтобы вся их пористая система была полностью заполнена маслом. Матрица 2 и схематическое ядро. регулируется и позиционируется с помощью пружинного болта. Целью пропитки маслом является предоставление частей самосмазывающимся свойствам.

После удаления воздуха из пор куска. 7-адаптер. 5-жильный. Рисунок через передние поверхности манжеты, которая ведет себя как губка. Во время работы возникают сложные процессы: с одной стороны, вращение шпинделя при температуре температуры подшипника возрастает. Пропитка масла в порах происходит из-за капиллярного явления и происходит в процессе изготовления куста. масляная защитная пленка может быть вставлена между шпинделем, и подшипник может иметь эффект износа.

Динамометрический ключ.

Теперь нам нужно правильно по порядку протянуть гайки ГБЦ. Это очень важный момент, по этому отнеситесь серьезно. Момент затяжки должен быть в пределах 7,3-7,8 кГм. Зразу не нужно стараться тянуть до конца, лучше сначала, по порядку, протянуть с небольшим усилием. Со второго раза можно уже тянуть с усилием 7,3-7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе. После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З-7,8 кГм.

Порядок протяжки ГБЦ ЗмЗ 511 (Газ 53).

Вот мы добрались до завершающей стадии. Нам осталось закрыть плиту (паук) двигателя. Установив правильно на место резиновую прокладку, не забудьте стыки прокладок смазать не большим количеством герметика. Не в коем случае, не смазывайте герметиком прокладки полностью, только стыки.

При установке паука, резиновая прокладка должна быть чистым и сухим, не нужно её не чем смазывать, только стыки. Потому что при затягивание паука, если прокладку смазать или промазать герметиком, то его попросту, под нагрузкой, может выдавить из-под паука, так-как она резиновая и будет скользить, растягиваться после смазывания. Повторяю: резиновая прокладку паука не нуждаются не в смазывание и не промазывание герметиком, только стыки.

Порядок и момент затяжки паука ЗмЗ 511 (Газ 53).

Перед закрытием плиты не забудьте установить на места толкатели-стаканы, штанги и коромысла газораспределительного механизма (ГРМ). Потом еще нужно будет отрегулировать клапана, об этом можно ознакомится в этой статье.

Газораспределительный механизм (ГРМ) ЗмЗ 511 (Газ 53).

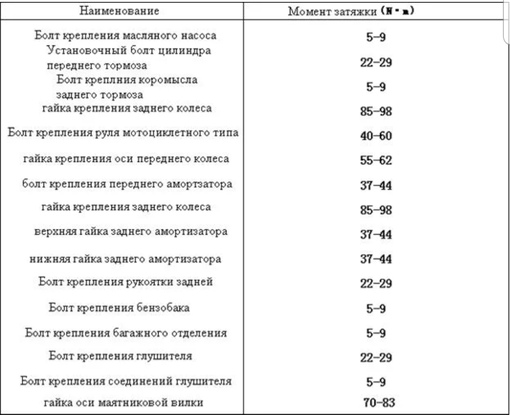

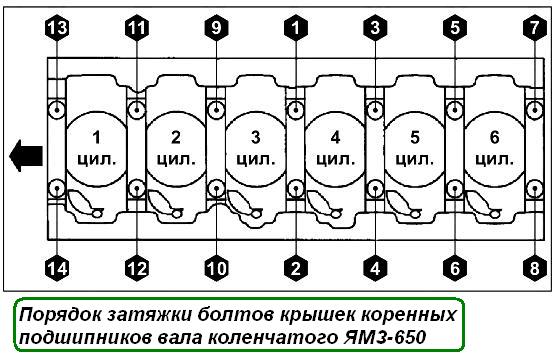

Момент затяжки коренных и шатунных вкладышей двигателя

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Содержание статьи

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Рекомендуем также прочитать статью о том, когда и почему нужно растачивать коленвал. Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы. В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Еще важно помнить, что в случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов. Увеличение зазора приводит к низкому давлению масла, стукам и износу. Уменьшенный зазор будет означать, что в области сопряжения, например, имеется сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Читайте также

Как определить пробита прокладка ГБЦ ил нет?

При эксплуатации двигателя прокладка головки блока цилиндра (ГБЦ) скрыта межу двумя основными частями двигателя внутреннего сгорания: блоком цилиндров и его головкой. Предназначение прокладки — герметизация стыка для обеспечения нормального режима сгорания топлива, а также функционирования систем охлаждения и смазки.

Задачи, возлагаемые на прокладку ГБЦ – более, чем весомые. Любые ее повреждение чреваты негативными последствиями: от невозможности завести авто до выхода узлов мотора из строя из-за некачественного охлаждения или смазки. Умение вовремя распознать тревожные симптомы — лучший способ избежать данных проблем.

Признаки неисправности прокладки ГБЦ

Периодический осмотр моторного отсека – обязательная процедура. Наличие «несанкционированных» загрязнений, утечек и иных следов опытному автомобилисту может поведать о многом. Неопытного – как минимум заставит обеспокоиться и обратиться за профессиональной помощью.

Осмотр зоны стыка блока и головки, а также других узлов важен и для оценки состояния прокладки ГБЦ. Должны насторожить следующие факторы:

-

наличие пузырьков газа в расширительном бачке или радиаторе – повреждена герметичность системы охлаждения; -

из-под ГБЦ «пробивают» выхлопные газы с шипящим звуком – прокладка прилегает негерметично; -

подтеки на корпусе двигателя; -

масло в охладительной жидкости; -

увеличение уровня масла из-за попадания в него тосола; -

быстрый нагрев охладителя из-за попадания в систему газов; -

потеря компрессии из-за «разгерметизации»; -

троение двигателя; -

следы тосола в выхлопной системе.

Все указанные симптомы говорят о том, что из-за частичного или полного прогара происходит смешение жидкостей (или газа) в контуре. Последствия могут быть различными. Снижение качества смазки и охлаждения приводит к перегреву движущихся частей двигателя и, естественно, к их чрезмерно ускоренному износу. Поэтому замена прокладки ГБЦ должна производиться незамедлительно.

Что уменьшает ресурс прокладки ГБЦ

Причины выхода прокладки ГБЦ из строя могут быть различными. От покупки некачественного изделия можно застраховаться только одним способом – приобретать изделия только проверенных, имеющих солидную репутацию, фирм.

Остальные факторы прогара прокладки ГБЦ раньше регламентного срока вызваны неправильной эксплуатацией или обслуживанием автомобиля:

-

Перегрев двигателя. Даже самые надежные прокладки болезненно реагируют на резкое повышение температуры. При достижении критичных температур прокладки «пригорают» к посадочному месту. Впоследствии в этих местах активно образуют микротрещины, и под действием давления образуется место прогара. -

Деформация головки блока цилиндров. При некорректной эксплуатации или неправильной ремонтной шлифовке может «повести» привалочную поверхность ГБЦ. Как следствие, прокладка не будет надежно прижиматься по поверхности и, в результате такой эксплуатации, прогорит. -

Ненормативная затяжка болтов ГБЦ. Крепежные элементы должны обязательно затягиваться с усилием, указанным в руководстве по эксплуатации. Для равномерного распределения нагрузки также важен и порядок затяжки болтов. Если не соблюдать ремонтную инструкцию, по периметру возникнут «слабые» места, в которых повышается риск пробоя прокладки.

Большой выбор автозапчастей, в том числе прокладок ГБЦ ждет вас в интернет-магазине Фортуна!

Характеристики крутящего момента штока, головки и коленчатого вала двигателя

Здравствуйте,

Вот инструкции и диаграмма, необходимые для выполнения работы. См. Изображения ниже.

Установить головку блока цилиндров в блок.

После нанесения масла на болты головки цилиндров постепенно затягивайте их следующим образом.

Затяните болты головки цилиндров (кроме болта с шестигранным отверстием) до момента 53 Н · м (5,3 кгс-м, 38,5 фунт-футов) в соответствии с порядком номеров на рисунке.

Таким же образом, как в шаге a), затяните их до 84 Н.м (8,4 кгс-м, 61,0 фунт-фут).

Ослабляйте все болты, пока момент затяжки не снизится до 0 в обратном порядке затяжки.

Таким же образом, как в шаге a), затяните их с усилием 53 Н · м (5,3 кгс-м, 38,5 фунт-футов).

Таким же образом, как в шаге a), снова затяните их с усилием 105 Н · м (10,5 кгс-м, 76,0 фунт-футов).

Затяните болты головки цилиндров (болт с шестигранным отверстием) до указанного момента.

Момент затяжки

Болт головки блока цилиндров a: Затянуть 53 Н-м (5,3 кгс-м, 38,5 фунт-футов), 84 Н.м (8,4 кгс-м, 61,0 фунт-фут), 0 Нм (0 кгс-м, 0 фунт-фут), 53 Нм (5,3 кгс-м, 38,5 фунт-фут) и 105 Нм (10,5 кгс-м, 76,0 фунто-футов) в соответствии с указанной процедурой

Болт головки цилиндров (болт с шестигранным отверстием) b: Затяните 11 Нм (1,1 кгс-м, 7,5 фунт-футов) в соответствии с указанной процедурой

Коленчатый вал

Установите нижнюю часть картера (1) на цилиндрический блок. Перед установкой смажьте болты картера маслом. Постепенно затягивайте болты картера следующим образом.

Затяните болты картера (диаметр резьбы 10 мм (0,39 дюйма)) (2) до 30 Н.м (3,0 кгс-м, 22,0 фунт-фут) в соответствии с порядком номеров на рисунке.

Таким же образом, как в шаге a, затяните их с усилием 42 Н · м (4,2 кгс-м, 30,5 фунт-футов).

Таким же образом, как в шаге a, повторно затяните, повернув на 40.

Затяните болты картера (диаметр резьбы 8 мм (0,31 дюйма)) (3) до указанного момента.

ПРИМЕЧАНИЕ. Сначала затяните болты с диаметром резьбы 10 мм (0,39 дюйма) (в порядке, показанном на рисунке), затем затяните болты с диаметром резьбы 8 мм (0,31 дюйма).

Момент затяжки

Болт нижнего картера (10 мм (0.39 дюймов) диаметром резьбы) a: Затяните 30 Нм (3,0 кгс-м, 22,0 фунт-фут), 0 Нм (0 кгс-м, 0 фунт-фут), 42 Нм (4,2 кгс-м, 30,5 фунт-фут). ) и 40 в соответствии с указанной процедурой. Нижний болт картера (диаметр резьбы 8 мм (0,31 дюйма)) b: 27 Нм (2,7 кгс-м, 19,5 фунт-футов) в соответствии с указанной процедурой

ШТОКИ

Установить крышку шатунного подшипника. (1) следующим образом.

ПРИМЕЧАНИЕ: Если болт шатуна используется повторно, отметьте, чтобы проверить болт шатуна на деформацию, обращаясь к разделу «Деформация болта шатуна (болт затяжки пластической деформации)» в разделе «ПРОВЕРКА ШАТУНОВ И ПОДШИПНИКОВ ШАТУНОВ».

Направьте стрелку (2) на крышке в сторону шкива коленчатого вала.

Нанесите моторное масло на новые болты шатуна (3).

Затяните все болты шатуна с моментом 15 Н-м (1,5 кгс-м, 11,0 фунт-футов).

Затяните их, проворачивая 45

Повторите шаг d) еще раз.

Момент затяжки

Болт шатуна a: Затяните 15 Н-м (1,5 кгс-м, 11,0 фунт-фут), 45 и 45 в соответствии с указанной процедурой.

Пожалуйста, следуйте приведенным ниже схемам, дайте мне знать, если вам понадобится что-нибудь еще для решения проблемы.Также ниже вы найдете видео о правильном использовании динамометрического ключа

Best, Ken

изображений (нажмите для увеличения)

СПОНСИРУЕМЫЕ ССЫЛКИ

Пятница, 17 марта 2017 г., 14:31

216/235/261 Спецификация крутящего момента головки

При снятии и замене головок цилиндров в любом двигателе внутреннего сгорания последовательность затяжки и затяжки

Головка болтов имеет решающее значение для хорошего уплотнения.У прокладок Fel-Pro есть отличная небольшая брошюра, в которой можно найти эту информацию.

ни о каком двигателе из когда-либо созданных. Ниже вы найдете информацию о трех типах рядных шестицилиндровых двигателей, используемых в пикапах Advance Design.

216 и ранние (1952 г. и ранее) 235

Спецификация затяжки: 75-80 футов. Фунты.

Последовательность затяжки:

235/261 (1953-1962)

Спецификация затяжки: 90-95 футов.Фунты.

Последовательность затяжки:

Установка прокладки головки

Используйте герметик. Copper Coat хорош, как и Aviation Permatex. Кремний (RTV) НЕТ. Ни масла, ни воды, ни смазки. Направьте голову вниз

с установочными шпильками или срезанными головками болтов. Несоблюдение этого правила, вероятно, вызовет смещение прокладки головки блока цилиндров, что не очень хорошо для отверстия на 1/8 дюйма.

Нанесите на нити легкое масло. Если болты входят в водяную рубашку, как на последней модели Chevy 194 — 292, следует использовать герметик.Aviation Permatex, или мой любимый, фиксатор и герметик для тефлоновой резьбы Loctite. Опять же, НИКАКОГО СИЛИКОНА (RTV).

Затяните головку как минимум тремя последовательностями. Например; 30 фут-фунтов, затем 60 фут-фунтов и, наконец, 90 фут-фунтов. Принеси голову

до рабочей температуры, не загоняя его. Затем выключите его. Повторно затяните головку, пока двигатель еще теплый. Лучший способ

для этого нужно ослабить каждый болт на ½ оборота. Заворачивайте по одному болту за раз, затем доведите этот болт до окончательного, полного крутящего момента за один плавный, ровный

тянуть.Это должно делать это, ездить на нем и получать удовольствие. Кстати, пока вы его прогреваете, если у него новый кулачок, не позволяйте ему простаивать под

1500 об / мин в первый час. И убедитесь, что у вас достаточно охлаждающей жидкости, сейчас не время перегреваться.

Руководство по ремонту Тойота Королла

: Замена — Прокладка ГБЦ

1. Работы по предотвращению разлива бензина

2. Снять правую нижнюю крышку двигателя

.

3.Слить охлаждающую жидкость

4. Снимите правое переднее колесо

.

5. Снимите крышку головки блока цилиндров № 2

- Снимите 2 гайки, 2 зажима и снимите крышку головки блока цилиндров.

6. Снимите шланг воздухоочистителя № 1

.

- ослабьте 2 болта зажима шланга воздухоочистителя и удалите воздух.

шланг очистителя.

7. Отдельный узел троса управления акселератором

- ослабьте гайку и снимите трос управления акселератором с

кронштейн троса управления акселератором.

8. Отсоединить байпасный шланг

.

- отсоедините шланг перепуска воды от корпуса дроссельной заслонки.

9. Отсоедините перепускной шланг № 2

.