Защита картера: металл или композиты

И те, и другие имеют свои достоинства и недостатки, и зачастую обычным потребителям трудно понять, какой вариант защиты подходит им, тем более что однозначного ответа может и не быть.

Металлическая защита картера производится чаще всего из стали, так как именно такие изделия обладают оптимальным соотношением цены и базовых характеристик в сравнении с моделями из алюминия, нержавеющей стали, титана. Поэтому, когда говорят о металлической защите картера, чаще всего имеют в виду именно изделия из стали.

Стальная защита картера

Алюминиевая защита картера

Для защиты картера на основе композитных материалов используют стеклопластик, углепластик (карбон) и кевлар (материал на основе пара-арамидного волокна). Данные изделия имеют массу достоинств, однако сложность производства композитных материалов делает товары из них дорогими. Чаще всего в продаже встречается защита из стеклопластика (так как он дешевле остальных композитных материалов) и из углепластика. При этом стоит уточнить, что зачастую производители называют выпускаемые модели защиты карбоновыми, на самом деле используя стекловолокно, или кевларовыми, применяя углеволокно.

При этом стоит уточнить, что зачастую производители называют выпускаемые модели защиты карбоновыми, на самом деле используя стекловолокно, или кевларовыми, применяя углеволокно.

Защита картера из кевлара

Защита картера из стеклопластика

Карбоновая защита картера

Жесткость и прочность

Для автомобилей, используемых в городских условиях, достаточно жесткости защиты из стального листа толщиной 2 мм; для машин, применяемых в сложных условиях, предлагается стальная защита, толщиной 3 мм. Чтобы добиться аналогичной жесткости алюминиевую защиту делают толщиной 5 мм.

Изделия из композитных материалов имеют, как правило, толщину 5 мм и обладают примерно тем же уровнем жесткости и прочности, что и стальные (стоит отметить, что сталь выигрывает у стеклопластика по пределу прочности, но уступает по показателю удельной прочности). Однако такие свойства характерны лишь для изделий из композитных материалов, в производстве которых используется ткань (сплетенные особым образом волокна стеклопластика, углепластика или пара-арамидного волокна), чаще всего для снижения себестоимости производственного процесса используют рубленное стекловолокно, в этом случае показатели прочности существенно ниже.

Упругость

Металлическая защита при ударе деформируется. Для стальных изделий из листа толщиной 2 мм это некритично, так как их легко можно выпрямить, для 3-х миллиметровой защиты это уже сложнее. Кроме того, для проведения данных манипуляций необходимо снимать защиту, а это достаточно трудоемкий процесс.

Изделия из композитных материалов упруги и не деформируются при стандартных ударах, такая защита пружинит, восстанавливая свою форму самостоятельно.

Вес

Как правило, стальная защита толщиной 2 мм весит 8-12 кг, в целом же вес металлической защиты может доходить до 15 кг.

Композитные материалы позволяют создавать достаточно легкую защиту (до 4 кг), при этом меньший вес в данной группе изделий имеет защита из карбона, а больший – из стеклопластика.

Устойчивость к агрессивным воздействиям

Стальная защита под воздействием влаги подвергается коррозии, аналогичная проблема может наблюдаться у алюминиевой защиты в местах крепления, лишены ее лишь изделия из нержавеющей стали и дорогостоящего титана.

Композитные материалы не подвержены коррозии, прекрасно переносят как воздействия влаги, так и контакты с химическими реагентами.

Шумы

Нередко металлическая защита, соприкасаясь с подрамником или другими деталями автомобиля, вибрирующими при работе двигателя, входит с ними в резонанс, что провоцирует появление посторонних звуков – гудения, дребезжания, стука. Это может происходить регулярно или лишь на определенных оборотах мотора.

Композитная защита не резонирует и не создает посторонних шумов.

Уменьшение клиренса

Во многих случаях металлическая защита уменьшает дорожный просвет, негативно влияя на проходимость автомобиля.

Композитные защиты, как правило, не уменьшают клиренс.

Защита картера уменьшает дорожный просвет примерно на 2 см

Влияние на температуру

Если защита картера, будь она из стеклопластика или стали, подходит под данную модель автомобиля и имеет все необходимые вентиляционные отверстия, она не ухудшает условия работы двигателя. В противном случае играет существенную роль теплопроводность материалов, из которых сделана защита. Теплопроводность стали примерно в 4 раза меньше, чему алюминия, но все равно она лучше отводит тепло, чем композитные материалы, которые близки по свойствам к теплоизоляторам.

В противном случае играет существенную роль теплопроводность материалов, из которых сделана защита. Теплопроводность стали примерно в 4 раза меньше, чему алюминия, но все равно она лучше отводит тепло, чем композитные материалы, которые близки по свойствам к теплоизоляторам.

Безопасность при эксплуатации

При расчете параметров безопасности производители предусматривают возможность двигателя уйти вниз при лобовом столкновении. Металлическая защита может препятствовать уходу двигателя, создавая опасность при столкновении.

Защита из композитных материалов при сильном ударе лопается, и не препятствует уходу двигателя. Зато она может создать другую опасность – при допущении ошибок в технологии производства можно получить защиту из композитных материалов, способную выделять вредные химические соединения при нагревании.

Стоимость

Наименьшей стоимостью обладает защита из стали, несколько дороже – алюминиевая, самая дорогостоящая из металлических – титановая.

Сложность изготовления изделий на основе композитных материалов повышает стоимость готовых изделий, поэтому цены на такую защиту относительно высоки. Наиболее доступна среди прочих защита из стеклопластика, наиболее дорогая – из келавра. Производители добиваются сокращения себестоимости, используя, к примеру, вместо стеклоткани рубленное стекловолокно, но это негативно влияет на показатели прочности готового изделия.

Композитные защиты картера двигателя «АВС-Дизайн»

Главная функция защиты картера двигателя – это предохранение узлов и агрегатов в нижней части автомобиля от ударов и повреждений при движении, в то же время защита не должна значительно увеличивать вес авто и уменьшать дорожный просвет, перегревать двигатель, и не должна изменять характеристики безопасности водителя и пассажиров при боковых и лобовых столкновениях.

Лучше всего с этими задачами справляется композитная защита картера. Благодаря своим качествам защита картера из композитных материалов завоевывает все большую популярность у владельцев машин.

Благодаря своим качествам защита картера из композитных материалов завоевывает все большую популярность у владельцев машин.

Композитная защита картера двигателя «АВС-Дизайн»

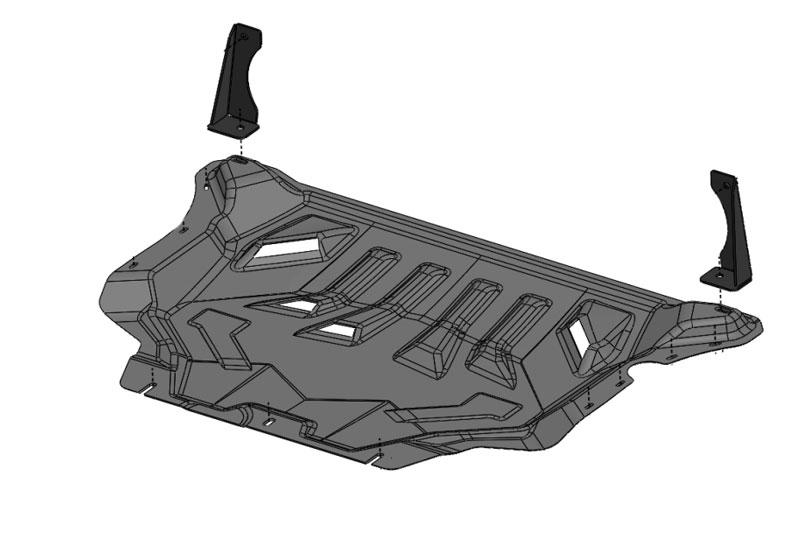

Композитная защита картера двигателя, разработанная и изготовленная компанией «АВС-Дизайн», имеет торговую марку «PRO-ROAD». Защита картера «PRO-ROAD» — это изделие из композитного многослойного материала с высокой прочностью, небольшим весом, устойчивостью к активным и агрессивным химическим веществам, имеющее индивидуальную форму для каждой модели автомобиля.

О компании

Компания «АВС-Дизайн» – это российский производитель, занимающийся разработкой и производством автомобильных аксессуаров из стали, алюминия и композитных материалов.

Компания ООО «АВС-Дизайн» основана в 2008 году в г. Владимире и входит в группу компаний «Три-АВС».

Владимире и входит в группу компаний «Три-АВС».

Высокое качество продукции компании достигается путем модернизации оборудования, внедрения передовых технологий и использования современных материалов. Производство оснащено современным оборудованием ведущих производителей Германии, США и Японии. Предприятие предоставляет весь комплекс услуг по разработке продукта, начиная от проектирования и заканчивая серийным выпуском готовых изделий.

Какова технология разработки и производства композитных защит в компании «АВС-Дизайн»?

-

На первом этапе производится трехмерное сканирование нижней части автомобиля и создается электронный слепок тех узлов и агрегатов, которые нуждаются в защите, с учетом индивидуальных особенностей каждой модели авто, -

На следующем этапе подбирается композитный материал, проводятся лабораторные испытания готовых образцов композитов в зависимости от вида авто – это легкий автомобиль, кроссовер или внедорожник, и в сравнении с образцами из стали и алюминия по таким характеристикам, как жесткость, прочность, упругость, стойкость к деформации, -

Следующий этап – 3D проектирование изделия с помощью специализированных программ, причем при проектировании выдерживается минимальный оптимальный зазор между плоскостью поверхности изделия и агрегатами авто. На этом этапе производятся все расчеты по безопасности с учетом зон сминания при столкновениях.

На этом этапе производятся все расчеты по безопасности с учетом зон сминания при столкновениях.

-

На основе 3-мерной модели изделия изготавливается на оборудовании с числовым программным управлением сначала оснастка, а затем и пресс форма (матрица), -

На этапе производства изделий стеклонаполнитель нарезается и укладывается слоями в матрицу, далее с помощью инжекционных машин наполнитель пропитывается полимерами под высокими давлением и температурой. Весь процесс занимает 15-20 минут. Окончательную обработку изделия и обрезку производит роботизированный японский комплекс, точность обработки которого составляет 0,1 мм.

Использование высоких технологий, современного оборудования и новейших материалов позволяет создавать высококачественные композитные защиты.

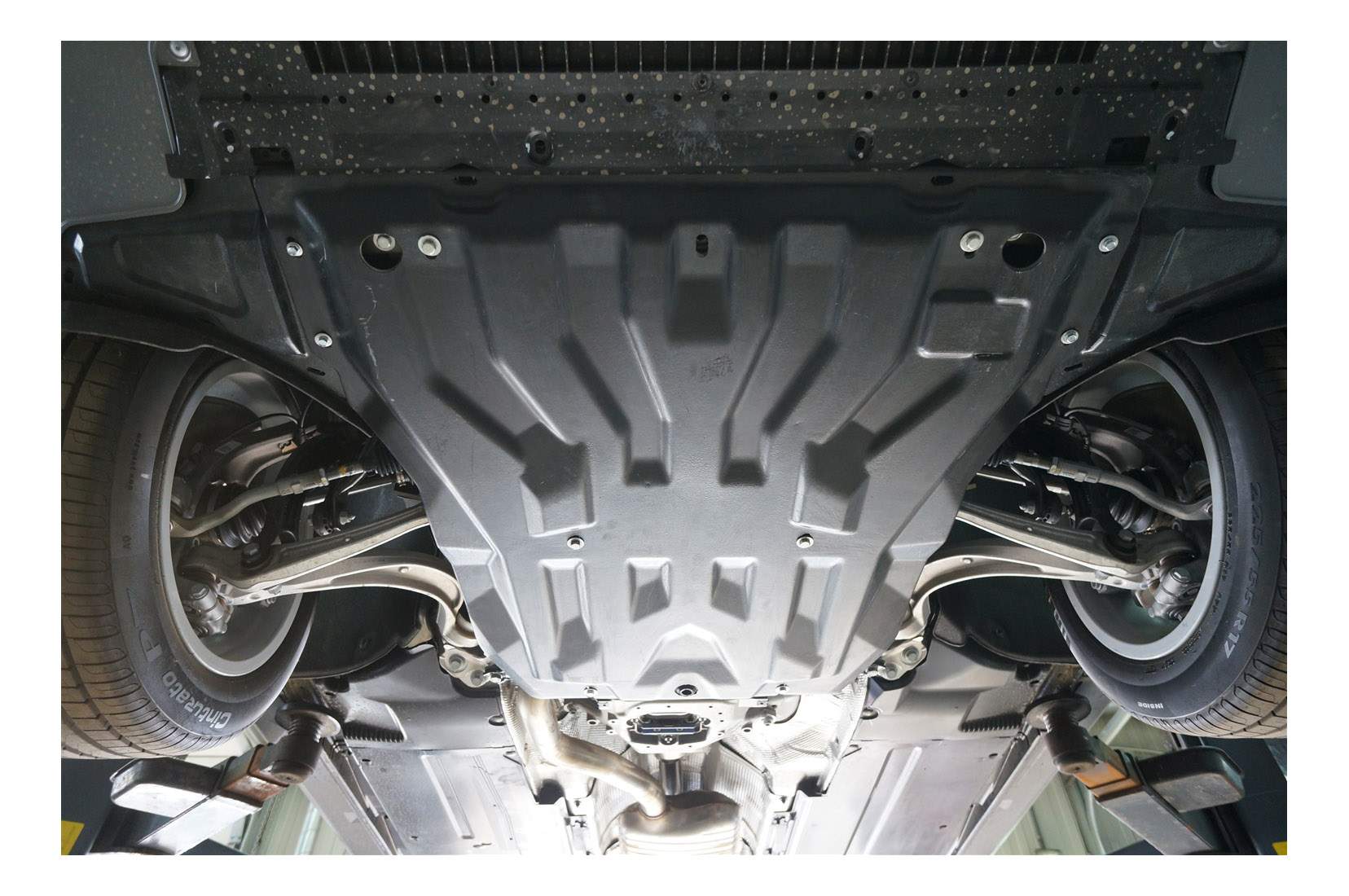

Вид автомобиля снизу с установленной композитной защитой

Преимущества композитной защиты картера «АВС-Дизайн»:

-

оптимальная защита узлов и агрегатов нижней части авто от повреждений, так как матрица разрабатывается и изготавливается индивидуально для каждой модели, -

отсутствие пластичной деформации по сравнению с металлическими изделиями, т. е. при наезде на препятствие композитная защита может прогнуться незначительно, а затем восстановит свою форму,

е. при наезде на препятствие композитная защита может прогнуться незначительно, а затем восстановит свою форму,

-

отсутствие коррозии и разрушения при контакте с различными химическими реагентами, используемыми при обледенении дорог, -

высокая жесткость и прочность, защиты картера из композитных материалов по удельной прочности в 3,5 раза превосходят защиты из стали, -

значительно легче металлических защит, -

минимальное влияние на клиренс, -

отсутствие шума и вибрации, -

сохраняет безопасность автомобиля, при лобовых столкновениях и сильных ударах композитная защита ломается, не образуя осколков, -

конструкция защиты разработана с учетом аэродинамических характеристик автомобиля, -

крепится только на штатные отверстия в нижней части авто, комплект оцинкованных креплений входит в поставку каждого изделия, -

предусмотрены вентиляционные отверстия для обеспечения свободного теплообмена двигателя.

-

время установки не более 15 минут, -

не изменяет свои эксплуатационные характеристики в диапазоне температур от -60 до +120 градусов,

Недостатки:

-

высокая цена по сравнению с алюминиевыми и тем более стальными изделиями, -

не подлежит ремонту при разломах.

В нашем магазине представлены композитные защиты картера «АВС-Дизайн» толщиной 6, 8 и 10 мм. Вы можете выбрать и купить композитную защиту картера двигателя «АВС-Дизайн» на странице АВС-Дизайн Композитные защиты картера.

Композитная и стальная защита картера

Учитывая качество наших дорог защиту днища автомобиля можно назвать обязательным элементом конструкции. В настоящее время выпускается несколько видов и самая новая это композитная защита картера, которая по основным характеристикам считается лучшим вариантом, однако и ей присущи некоторые минусы, в которых мы постараемся разобраться.

К защитному узлу нужно отнестись очень внимательно, поскольку в определенных ситуациях он может спасти от повреждений более дорогостоящие системы транспортного средства. Надеяться на авось не стоит, а лучше затратив немного денег перестраховаться и уже спокойно ездить по нашим дорогам. Не секрет, что на них могут попасться камни, лед, запчасти других машин или другие предметы, способные в некоторых случаях пробить картер.

Также защитный поддон картера может стать непреодолимым препятствием на пути угонщиков, которым приглянется ваше авто. Злоумышленнику будет очень сложно подобраться к проводам, находящимся под капотом, что сделает невозможным подключение устройств, отключающих сигнализацию.

Защитный поддон

Содержание

[ Раскрыть]

[ Скрыть]

Что такое защита картера и зачем она нужна?

Защита картера — это поддон, который монтируется под мотором. Основное его назначение — это защищать силового агрегата от возможных ударов.

Раньше эти поддоны изготавливались только из стали, позднее из алюминия, а сейчас им большую конкуренцию составляют различные композитные материалы. Посмотрите на видео краш тест композитного листа!

Посмотрите на видео краш тест композитного листа!

Основные критерии выбора

Основное требование к защите — это жесткость. В случае если защитный поддон сделан из легкогнущегося материала, то даже удар средней силы, может иметь катастрофические последствия. Удар через такую защиту перейдет в картер, что повлечет его повреждение. Такая защита просто бессмысленна.

Если вы решили установить защитный поддон из металла, то убедитесь, что его толщина минимум 3 миллиметра. В ином случае лист будет просто не в состоянии выдерживать вероятных ударов.

Очень важный фактор — это вес защиты. Нужно помнить, что при проектировании конструктора четко рассчитывают развесовку кузова. Это значит, что любая нагрузка на подвеску может нарушить предусмотренную изготовителем пропорцию.

Внедорожник с защитой

Не стоит упускать из внимания и такой важный фактор, как безопасность во время дорожно-транспортного происшествия. Защитный поддон не должен влиять на предусмотренную конструкторами модель деформации кузова.

Защитный поддон не должен влиять на предусмотренную конструкторами модель деформации кузова.

Еще одним важным моментом, на который стоит обратить внимание — это бесшумность. Как правило, шум возникает, когда поддон соприкасается с подрамником и все это очень хорошо слышно в салоне при движении.

Выбирая защиту для своего автомобиля, обязательно придерживайтесь этих рекомендаций и обязательно учитывайте 4-е основных параметра:

- высокая жесткость;

- как можно меньший вес;

- безопасность во время столкновения;

- бесшумность во время движения.

Композитные материалы

Сейчас большой популярностью, в особенности на импортных автомобилях, пользуются защитные поддоны, сделанные из композитных материалов. Самым распространенным считается стеклопластик. Что же он собой представляет? Говоря вкратце — это композитный материал, сделанный по особой технологии, в состав которого включены специальные армирующие стеклянные нити.

Поддон из стеклопластика

Обычно защита состоит из шести слоев армирующего материала, которые скреплены меж собой особой смолой.

Плюсы

- Поддон для картера двигателя, сделанный из композитных материалов, отличается достаточно высокой прочностью. Некоторые образцы углепластика используются при строительстве космических кораблей и болидов Формулы 1.

- Большим преимуществом если сравнить с защитой из металла, можно назвать, то, что во время столкновения эта защита лопается. Это дает возможность уйти двигателю в нужном направлении. Углепластик может прослужить дольше из-за того, что не подвержен коррозии.

- При производстве, можно создавать поддоны любой формы, полностью отвечающие геометрии двигателя с предусмотрением всех необходимых технологических отверстий.

- Композитная защита во время ударов пружинит и это защищает ее от деформаций.

- Очень небольшой вес, обычный вес стандартной защиты до четырех килограмм.

- Очень устойчива к агрессивной среде.

- Бесшумна.

- Не уменьшает дорожный просвет.

Поддон из кевлара

Минусы

- из отрицательных моментов стоит отметить намного более высокую стоимость, нежели металлическая, а также более сложный ремонт;

- очень часто встречаются бракованные изделия;

- в случае если производственный процесс не был полностью соблюден, то композит при определенных условиях может выделять вредные вещества.

Сталь

Сталь — самый распространенный материал, используемый при производстве поддонов для картеров уже достаточно длительное время.

Плюсы

Основными плюсами защиты из стали считаются:

Минусы

- Однако кроме несомненных достоинств имеется и несколько недостатков, основным из которых считается коррозия.

- Поддоны, сделанные некачественно могут сильно резонировать во время езды, при этом создаются малоприятные звуки.

- Иногда защита задевает картер силового агрегата, а это может способствовать появлению отверстий, через которые начнет течь масло.

- Очень большой вес защитного листа, иногда может доходить до пятнадцати килограмм.

- Значительно уменьшает дорожный просвет, вследствие этого машина, на пересеченной местности, может, как выражаются водители «лечь на дно».

- Неправильно выполненная или неправильно установленная стальная защита очень часто препятствует уходу мотора, при этом создается опасность во время столкновения.

Загрузка …

Отзывы владельцев

Если вы еще не определились, какая защита лучше, возможно, отзывы автовладельцев помогут сделать вам правильный выбор.

Композитная защита

| Положительные отзывы | Отрицательные отзывы |

| Очень легкая | Высокая цена |

| Удобна в установке | Отверстия оказались немного сдвинуты |

| Выдерживает наезд на камни |

Стальная защита

| Положительные отзывы | Отрицательные отзывы |

| Невысокая цена | Начала ржаветь |

| Отлично держит удары | После установки появились шумы |

| Быстрая установка | Очень тяжелая |

Видео «Правильная установка»

В этом видео на примере Шкоды Октавии показано, как самостоятельно установить поддон на свой автомобиль.

|

Российские автомобилисты хорошо знают — качество отечественных дорог, оставляет желать лучшего, а потому автолюбители считают необходимым устанавливать такую деталь, как защита поддона картера.

Многие городские жители, которые избегают съезжать с хорошего дорожного покрытия, ошибаются, если думают, что им не нужна защита картера. На городской автотрассе очень легко можно повредить картер о кусок заледеневшей грязи, упавшей от машины, которая едет впереди вас, это может быть и крышка плохо закрытого люка, да и мало ли предметов попадается на городской дороге, по которой мчатся автомобили.

Одна из функций, которую выполняет защита двигателя, это противоугонная функция, при которой затруднено попадание к системе сигнализации. Популярные у российских автолюбителей иномарки подчас не имеют никакой защиты, или она сведена к минимуму, и лишь прикрывает двигатель от попадания пыли или грязи, так как эта она выполнена из пластмассы. Итак, вы решили, что защита вам необходима. Теперь стоит сделать выбор какой вид её следует установить. Защита может быть различной и по конструкции и по материалу. Особенности конструкции диктуются расположением основных узлов и элементов: балки переднего моста, радиатора, лонжеронов, коробки передач, выхлопной системы, двигателя. Металлическая защита может быть выполнена из разных материалов: стали, алюминия и нержавейки.

Подробнее: Зачем нужна защита картера.

Выбор защиты

Преимущество защиты картера, сделанной из стали, это их невысокая стоимость. Они изготавливаются из листа прокатной стали толщиной в два-три миллиметра. Алюминиевая защита предпочтительнее по нескольким причинам. Первая из них, это, то что толщина её больше и составляет пять миллиметров, при этом вес идентичен стальной, второе, то что защита из алюминия более жёсткая, а значит более надёжная и прочная, третье — такая защита меньше подвержена коррозии. Но защита из алюминия стоит дороже, чем стальная. Защита картера изготовленная из нержавеющей стали, по многим показателям не уступает алюминиевой, и хоть по стоимости может быть выше, но имеет привлекательный внешний вид и часто устанавливается на джипах. Существует и титановая защита, она хоть и прочна, но очень дорога и сложна в обработке.

Для того, чтобы сделать оптимальный выбор, вам нужно знать, какой должна быть правильная защита картера для любого автомобиля.

Подробнее: Выбор материала для защиты картера.

Плюсы современных материалов, которые используем мы

Существует и более современные материалы из которых изготавливается защита, это стеклопластик или композиционный материал. Стеклопластик состоит из стеклянных нитей и связующего их полиэфира, композиционный материал — углепластик или карбон, и кевлар, так же применяются для изготовления защиты картера, эти материалы всё больше находят своё применение в автомобильной промышленности.

Защита картера из композитного материала — имеет преимущества перед металлической, это малый вес, толщина может составлять 8мм, при этом она сохраняет хорошую жёсткость и прочность. Такой материал не подвержен коррозии, он нейтрален к реагентам, которыми обрабатывают дороги во время гололёда. Металлическая защита автомобиля может от сильного удара деформироваться, а защите из композиционных материалов это не грозит, она достаточно упруга и может изгибаясь, восстанавливать первоначальную форму. У изготовленной из композиционного материала защиты есть ещё одно хорошее свойство – она не только не резонирует, но и обладает шумопоглощающими свойствами.

Подробнее: Материалы, которые используем в защитах мы — технология.

Ваша безопасность — наш главный приоритет

При столкновении стеклопластик или карбон не несёт дополнительную опасность для водителя и пассажиров, он может лопнуть, что даст возможность уйти мотору вниз, по заранее просчитанной траектории. Композитная защита картера не меняет своих свойств на морозе. Ещё важно, что карбоновая или другая композиционная защита не уменьшает клиренс, что имеет особое значение в моделях иномарок, где дорожный просвет очень мал. Да и то, что из такого материала можно создать любую форму, которая максимально плотно прилегая к днищу автомобиля, защищает двигатель от грязи, а при попадании жидкости сверху, она сливается в предусмотренные отверстия, такие отверстия проделаны и для вентиляции, а монтаж такой защиты очень прост и надёжен. Какую защиту картера выбрать решает каждый автовладелец сам, в зависимости от марки автомобиля и финансовых возможностей — более подробную информацию о защите моторного отсека в регионе, вы можете получить на странице наших партнеров.

|

Как выбрать композитную защиту картера двигателя

Виды защиты из композитных материалов

Композитная защита подразделяется на виды в зависимости от использованного при ее создании армирующего компонента, который и определяет защитные качества материала. Основных разновидностей три: кевларовая, стеклопластиковая и карбоновая. Отличить каждый вид от другого несложно: кевларовые волокна имеют зеленовато-желтый оттенок, в стеклопластике хорошо заметны волокна белого цвета, а в карбоне – черного.

Распродажа

Защита картера из кевлара конструкционного типа

Конструкционный кевлар производится из пара-арамидных волокон, распределяемых в матрице из специальной термоустойчивой пластмассы.

Применение особо прочного пара-арамидного волокна обеспечивает композиту высокий уровень устойчивости к механическим повреждениям. В зависимости от производителя, прочность материала на разрыв составляет от 280-ти до 550-ти кг/мм². Сталь разрывается при нагрузке от 50 до 150 кг/мм². При высочайшей прочности, плотность пара-арамидных волокон не более 1500 кг/м³ (у стали – 7800 кг/м³). Таким образом, весить композит из кевлара будет относительно немного.

В зависимости от производителя, прочность материала на разрыв составляет от 280-ти до 550-ти кг/мм². Сталь разрывается при нагрузке от 50 до 150 кг/мм². При высочайшей прочности, плотность пара-арамидных волокон не более 1500 кг/м³ (у стали – 7800 кг/м³). Таким образом, весить композит из кевлара будет относительно немного.

Два основных производителя пара-арамидного волокна – американская корпорация «Кевлар» и японо-голландская «Тварон». В последние годы конкуренцию этим промышленным гигантам стала составлять южнокорейская компания «Колон», выпускающая пара-арамид «Heracron».

Кевларовая композитная защита термостабильна и обладает высокой степенью устойчивости к воздействию различных химикалий. Кевлар в 2,5 раза прочнее стали. Амортизирующие свойства кевларового композита выше, чем у стеклопластика. Эксперты считают кевларовый композит лучшим.

Стеклопластиковая защита картера

Востребованность композитной защиты из стеклопластика растет с каждым годом. К 2016-му композит из стеклопластикового волокна стал самым популярным в мире. В качестве матрицы

К 2016-му композит из стеклопластикового волокна стал самым популярным в мире. В качестве матрицы

производители используют термопластик, на который наносится армирующее вещество – кварцевая ткань. Минус защиты картера из стеклопластика – большой вес.

Стеклопластиковая защита устойчива к влаге, не пропускает тепло, свет, не боится механических воздействий. Когда аналогичное механическое изделие покроется ржавчиной, защита картера из стеклопластика будет работать, не теряя формы. Стеклопластик весит в 3 раза меньше стали.

Композитная защита из стеклопластика обойдется дороже стальной, но дешевле карбоновой и кевларовой.

Карбоновая защита картера

Современный полимерный материал карбон создан из полимерных смол (матрица) и углеродного волокна (армирующий компонент). Ткань на основе углепластика обходится дороже стеклоткани, что снижает популярность карбона в производстве защит картера.

Полезные характеристики карбона могут меняться: все зависит от состава углеволокна и метода его укладки. Углепластик при необходимости становится гибким или жестким. Большая цена на карбон связаны с дороговизной входящих в него компонентов.

Углепластик при необходимости становится гибким или жестким. Большая цена на карбон связаны с дороговизной входящих в него компонентов.

Карбоновая защита в 1,5 раза прочнее стальной при меньшем весе. Недостаток – углепластик боится сильных и точных ударов. Сломанную защиту из карбона восстановить не удастся. Силы удара, разрушающей карбон, хватит и на то, чтобы уничтожить защиту картера из алюминия или стали.

Приобретать «реплики» защиты из углепластика нежелательно: изделие будет нагреваться, выделяя в воздух опасные токсины.

Какая защита картера наилучшая?

Резюмируя, выделим следующие основные пункты:

- Композитная защита прочнее металлической и выдерживает нагрузки, которые стальному изделию не по силам.

- Композиту свойственна хрупкость, поэтому сильные «точечные» удары могут разрушить изделие. Восстановлению разрушенная защита не подлежит.

- Защита из карбона, стеклопластика или кевлара легка и бесшумна.

- Гибкость композитной защиты – большой плюс.

- При перегреве композит иногда выделяет в воздух токсичные компоненты.

Композитная защита предпочтительнее металлической и является новым уровнем в защите автомобильных деталей и узлов.

Читайте также: Критерии выбора защиты картера: какой материал предпочесть

Возможно вас заинтересует:

Критерии выбора защиты картера: какой материал предпочесть

Защита картера – конструкция в виде поддона, которую устанавливают на нижнюю часть транспортного средства. При движении по российским неровным дорогам есть риск наткнуться на камень или арматуру, попасть в выбоину, наехать на бордюр. Лед, грязь, песок попадают в автомобильный отсек. Броня предохраняет масляный картер двигателя и другие элементы машины от механических повреждений.

Защита поддона картера – дополнительное препятствие для угонщиков. Злоумышленник должен подключить аппаратуру к проводке, чтобы вывести из строя сигнализацию. Поддон мешает проникнуть под капот. Вор не будет тратить время на сложный демонтаж и выберет более легкую добычу.

Вор не будет тратить время на сложный демонтаж и выберет более легкую добычу.

Комплектация нового автомобиля включает пластиковый пыльник. Защищает от воды и грязи, но бесполезен при ударах о препятствия на дороге. Зимой пластик трескается от мороза – устройство теряет функции.

Монтаж

Конструкцию для защиты картера двигателя подбирают с учетом типа кузова, объема двигателя, КПП, комплектации. Монтируется на «родные» крепежные элементы – не требуются дополнительные отверстия. Правильно подобранная броня не мешает теплообмену двигателя с окружающей средой, не сказывается на шумоизоляции, не затрудняет мойку. Машина с дизельным агрегатом, на которую установлена защита, быстрее прогревается зимой.

Распродажа

Поддон снабжен отверстиями с заглушками из пластика для замены масла – устройство не снимают. Не хотите отвинчивать защиту при замене фильтра – выбирайте модель брони с доступом к этой части машины.

Не хотите отвинчивать защиту при замене фильтра – выбирайте модель брони с доступом к этой части машины.

Виды защиты

Металлическая

- Стальная защита (2 мм)

Преимущества

- Низкая стоимость – изготавливается из дешевой листовой стали. При потере функций недорого заменить.

- Пластичность – создание дополнительных ребер жесткости. Придание нужной формы, подходящей для конкретного автомобиля.

- Поддается ремонту – выправление вмятин.

- Гасит силу удара, не повреждает элементы кузова.

Недостатки

- Подвержена коррозии (срок эксплуатации 3-4 года).

- Тяжелая (8-12 кг).

- Уменьшает дорожный просвет.

2. Стальная усиленная защита (3 мм).

Устанавливается на мощные машины с большой массой, которые эксплуатируются в сложных дорожных условиях (внедорожники). Дороже двухмиллиметровой защиты, тяжелее, сложнее поддается рихтовке.

Штатные защиты картера VW, BMW, Audi, Mercedes делают из стали.

Алюминиевая защита

Преимущества

- Легкий материал — алюминиевая броня 5 мм весит как стальная 2 мм.

- Отсутствие искры при столкновении с препятствием – нет опасности пожара.

- При нагревании не выделяет токсины.

- Жесткость позволяет делать алюминиевый поддон больше по площади, чем стальной.

- Устойчивость к морозу и жаре.

- На ржавеет.

- Активный теплообмен с внешней средой – двигатель не перегревается.

- Не вибрирует.

Недостатки

- Цена выше, чем у стальной защиты, в 3-4 раза.

- Для ремонта требуется демонтаж детали.

- Окисляется, но не теряет эксплуатационных свойств.

Защиту картера из алюминия устанавливают на автомобили с кузовом из того же металла (Audi ТТ).

Нержавейка

Преимущества

- Привлекательный внешний вид.

- Меньше страдает от ржавчины, чем обычная сталь.

Недостатки

- Сложная и затратная технология обработки – в 2-3 раза дороже обычной стали.

Титановый сплав

Титан – сочетание прочности стали и легкости алюминия. Не окисляется, не ржавеет. Дорогой металл, такая защита картера выполняется на заказ.

Композитная

Композитные материалы – слои армирующего материала (кевлара, стеклоткани, углеткани), соединенные специальной смолой.

Преимущества

- Высокая прочность (углепластик применяют в космической промышленности).

- Не препятствует смещению двигателя при столкновении.

- Не деформируется – возвращает форму после удара.

- Нет посторонних шумов.

- Вес до 4 кг.

- Не ржавеет и не окисляется.

- Не уменьшает клиренс.

Недостатки

- Высокая стоимость.

- При производственном браке материал выделяет вредные вещества при нагревании, препятствует теплообмену элементов днища автомобиля с окружающей средой.

- Сложный и затратный ремонт.

Критерии выбора

- Жесткость – показатель надежности защиты картера. Конструкцию устанавливают, чтобы уберечь элементы нижней части автомобиля от удара. Если материал погнется при незначительном толчке – защита теряет смысл. Хрупкий масляный картер двигателя пострадает, придется тратить деньги на ремонт. Обратите внимание на толщину металла.

- Вес защиты картера. Заводом-изготовителем заложена допустимая нагрузка на подвеску. Нарушение баланса – смещение параметров развесовки кузова.

- Безопасность при ДТП. Броня не должна влиять на заложенную производителем схему деформации кузова.

- Бесшумность – критерий, связанный с комфортом пассажиров и водителя. Защита картера после монтажа стучит о подрамник, что слышно в салоне автомобиля.

Зависит от правильной установки.

Зависит от правильной установки.

Защита картера – необходимая конструкция для автомобиля в условиях российских дорог, далеких от идеала. Броня убережет детали днища машины от повреждений, сохранит время и средства автовладельца.

Читайте также: Всё о композитной и углепластиковой защите картера

Возможно вас заинтересует:

Как выбрать защиту картера двигателя — журнал За рулем

Установка добротной защиты картера обезопасит агрегаты от повреждений на наших дорогах, но может ли она при этом и навредить? Попробуем разобраться в этом вопросе. Ставить или нет защиту картера? И если да, то какую предпочтительнее?

Большинство производителей оснащают свои автомобили лишь пластиковой защитой картера двигателя. По сути, она уберегает лишь от грязи, а не от механического воздействия. Часть автогигантов все же устанавливают некое подобие металлической защиты, но есть и те, кто вообще ничего не ставит.

Защиты картера двигателя

Рынок предлагает широкий выбор разнообразных вариантов защит.

Рынок предлагает широкий выбор разнообразных вариантов защит.

Фактор риска

На помощь владельцам, которым необходима полноценная защита агрегатов, приходит рынок неоригинального дополнительного оборудования. Бывает, что для одной модели автомобиля доступно аж шесть различных вариантов защит. Обратная сторона медали — это оборудование не сертифицировано самими автопроизводителями. На официальном уровне они говорят, что установка таких защит может сказаться на пассивной безопасности автомобиля при столкновениях и на температурном режиме под капотом. В первом случае под угрозой человеческие жизни, а во втором — риск перегрева и отказа мотора или коробки передач. При этом все будет зависеть от конкретной модели автомобиля, то есть ее конструктивных особенностей. Для одних дополнительная защита может сыграть значимую негативную роль, для других — нет.

По факту, автопроизводители абсолютно правы, но всей ситуацией заведует слово «может». Никто не проводил краш-тестов автомобилей с дополнительными защитами и каких-то полноценных исследований об их влиянии на работу двигателей или коробок передач. На практике нет никакой статистики, которая могла бы подтвердить негативное влияние такого дополнительного оборудования.

На практике нет никакой статистики, которая могла бы подтвердить негативное влияние такого дополнительного оборудования.

Краш-тест

Проведение крэш-тестов — дорогое удовольствие. Цена вопроса полноценного исследования изменения характера повреждений с неоригинальной защитой картера и без нее вообще лежит в другой плоскости.

Проведение крэш-тестов — дорогое удовольствие. Цена вопроса полноценного исследования изменения характера повреждений с неоригинальной защитой картера и без нее вообще лежит в другой плоскости.

В теории дополнительная защита, безусловно, влияет на характер распределения и поглощения энергии удара по силовой структуре автомобиля и может привести к тому, что двигатель не сможет уйти под машину. Однако ни в одной кузовной станции не найти этому практического подтверждения. Не существует и какой-то устойчивой зависимости того, что дополнительная защита усугубляет последствия ДТП.

Нештатная защита картера двигателя, конечно же, влияет на температурный режим под капотом, точнее, на аэродинамические потоки воздуха. Теоретически ее установка может ухудшить охлаждение двигателя и коробки передач. Ведь ее форма и расположение вентиляционных отверстий (если они вообще есть) отличаются от заводского пыльника. Однако на деле и по этому вопросу нет статистических подтверждений возможного вреда. Отказы агрегатов из-за перегрева, в основном, связаны именно с их конструктивными недостатками или неисправностями самой системы охлаждения.

Теоретически ее установка может ухудшить охлаждение двигателя и коробки передач. Ведь ее форма и расположение вентиляционных отверстий (если они вообще есть) отличаются от заводского пыльника. Однако на деле и по этому вопросу нет статистических подтверждений возможного вреда. Отказы агрегатов из-за перегрева, в основном, связаны именно с их конструктивными недостатками или неисправностями самой системы охлаждения.

Двигатель

На сегодняшний день уже не двигатели, а автоматические трансмиссии наиболее чувствительны к температурному режиму. Начинку коробок с большим количеством передач размещают в очень компактные корпуса, и этот шаг требует наличия высокопроизводительной системы охлаждения.

На сегодняшний день уже не двигатели, а автоматические трансмиссии наиболее чувствительны к температурному режиму. Начинку коробок с большим количеством передач размещают в очень компактные корпуса, и этот шаг требует наличия высокопроизводительной системы охлаждения.

Против позиции автопроизводителей играет и практика официальных дилеров, которые сами предлагают установку неоригинальных защит, иногда даже нескольких видов. Сложно представить, чтобы при таком раскладе клиенту отказали в гарантийном ремонте агрегатов, на неисправность которых теоретически могло повлиять внедрение такого дополнительного оборудования. Поэтому если вы опасаетесь за возможные проблемы, а защита все же нужна, но средства поджимают, то купите и установите на стороне один из ее видов, который предлагает дилер. В случае возникновения гарантийных случаев никто не будет смотреть, где вам ее поставили. Помните, сам по себе факт наличия неоригинальной защиты — это еще не повод отказывать в гарантийной ремонте, например из-за перегрева мотора. Причинно-следственную связь еще нужно установить.

Сложно представить, чтобы при таком раскладе клиенту отказали в гарантийном ремонте агрегатов, на неисправность которых теоретически могло повлиять внедрение такого дополнительного оборудования. Поэтому если вы опасаетесь за возможные проблемы, а защита все же нужна, но средства поджимают, то купите и установите на стороне один из ее видов, который предлагает дилер. В случае возникновения гарантийных случаев никто не будет смотреть, где вам ее поставили. Помните, сам по себе факт наличия неоригинальной защиты — это еще не повод отказывать в гарантийной ремонте, например из-за перегрева мотора. Причинно-следственную связь еще нужно установить.

На некоторых моделях машин штатный пыльник представляет собой сплошной лист пластика с мизерными вентиляционными отверстиями либо вообще без них. В этом случае установка металлической или композитной защиты вообще не изменит климат под капотом.

Примерочная

Рынок предлагает три типа защит картера: стальные, алюминиевые и композитные. При этом для одного и того же автомобиля возможны еще и вариации формы и толщины.

При этом для одного и того же автомобиля возможны еще и вариации формы и толщины.

Стальная защита картера

Стальная защита картера — наиболее ходовой товар, который имеет самую привлекательную цену.

Стальная защита картера — наиболее ходовой товар, который имеет самую привлекательную цену.

Самые бюджетные — стальные варианты. Увы, при этом они обладают большим весом и обеспечивают наименьшую защиту. Степень деформации самая значительная из троицы.

Композитная защита двигателя

Чем меньше ребер имеет композитная защита, тем выше ее прочностные характеристики — проверено на стендах. Они являются лишь дополнительными концентраторами напряжения. Поэтому не гонитесь за красивым внешним видом.

Чем меньше ребер имеет композитная защита, тем выше ее прочностные характеристики — проверено на стендах. Они являются лишь дополнительными концентраторами напряжения. Поэтому не гонитесь за красивым внешним видом.

Примерно в одном ценовом диапазоне, который почти в два раза превышает стальной уровень, находятся алюминиевые и композитные варианты. Последний тип обладает наименьшим весом при сходных прочностных характеристиках с алюминиевым исполнением. Увы, при определенном воздействии композитный материал трескается и разрушается, защиту придется выкинуть. А вот алюминиевый аналог еще можно выпрямить и поставить снова.

Последний тип обладает наименьшим весом при сходных прочностных характеристиках с алюминиевым исполнением. Увы, при определенном воздействии композитный материал трескается и разрушается, защиту придется выкинуть. А вот алюминиевый аналог еще можно выпрямить и поставить снова.

Алюминиевая защита картера двигателя

Алюминиевая защита картера стоит приличных денег. Зато она прочная, легкая и подлежит восстановлению.

Алюминиевая защита картера стоит приличных денег. Зато она прочная, легкая и подлежит восстановлению.

Варианты креплений различных типов защит могут существенно отличаться. Одни можно снять и поставить при замене масла за пару минут, а другие потребуют значительно больше времени. При прочих равных лучше выбрать тот вариант, который будет иметь наиболее простой и надежный крепеж. Тут на помощь придет опыт других владельцев. В противном случае придется постоянно прибегать к замысловатым приемам при снятии и установке, чтобы не сломать закисшие крепления, которые могут располагаться крайне неудачно. Иногда встречаются защиты с технологическими окошками под сливными пробками и масляным фильтром, но чаще всего такую защиту проще демонтировать, чтобы потом долго и упорно не вытирать растекшееся по ней масло.

Иногда встречаются защиты с технологическими окошками под сливными пробками и масляным фильтром, но чаще всего такую защиту проще демонтировать, чтобы потом долго и упорно не вытирать растекшееся по ней масло.

Фото: автора и «За рулем»

Цилиндр и картер с покрытием из одной детали

Yamaha Technology 1998: Цельный цилиндр и картер с гальваническим покрытием

Цилиндр с гальваническим покрытием в едином блоке с картером стал возможным благодаря технологии быстрого гальванического покрытия. Принята на вооружение на первом YZF-R1 и других моделях.

Краткое описание механизма

Гальванический цилиндр — это цилиндр, который устраняет обычную стальную гильзу цилиндра и заменяет ее покрытием из композитного гальванического материала на керамической основе для улучшения характеристик охлаждения и надежности.

Несмотря на то, что существуют существующие технологии для раздельного нанесения покрытия на поверхность цилиндра, технология Yamaha «Rapid Plating Technology», используемая в этих двигателях, позволяет наносить пластину только на необходимую часть (площадь поверхности гильзы цилиндра) на картер и блок цилиндров. Это технология, заимствованная из производственной технологии Yamaha, используемой в автомобильных двигателях для Ford.

Это технология, заимствованная из производственной технологии Yamaha, используемой в автомобильных двигателях для Ford.

Цель разработки

Двигатель, разработанный для первой модели YZF-R1, позволил снизить вес на 10 кг и уменьшить продольную длину на 81 мм по сравнению с существующим двигателем, и одной из особенностей, сделавших возможной эту высокопроизводительную конструкцию двигателя, была его конструкция с одним двигателем. блок картер-блок цилиндров.

Конструкция и функции

Образование тонкой масляной пленки между поршневыми кольцами и металлическим Ni (P), содержащим твердые частицы карбида кремния, обеспечивает исключительную эффективность скольжения. И поскольку алюминий с одинаковой скоростью теплового расширения может использоваться для противоположных поверхностей поршня и цилиндра, имеется минимальное тепловое изменение зазора между поршнем и цилиндром, а также лучшие характеристики охлаждения, что приводит к более стабильной работе. представление.В результате он также обеспечивает отличную экономию масла.

представление.В результате он также обеспечивает отличную экономию масла.

Эффект

Эффект от этой конструкции включает:

(1) уменьшенный вес,

(2) отличную прочность для поддержки высокой степени сжатия,

(3) отличные охлаждающие характеристики,

(4) улучшенную стойкость к истиранию и

( 5) отличная экономия масла.

Эти шатуны из углеродного композитного материала, напечатанные на 3D-принтере, достаточно прочные, чтобы выдерживать 3000 л.с.

Что касается углеродно-композитных материалов, то впереди все более инновационные автомобильные приложения.Их можно не только напечатать на 3D-принтере, но они также технически легче, прочнее и устойчивее к усталости от жары. Такие характеристики теоретически делают их идеальными для использования в таких деталях, как карбон-керамические тормоза. Но стали бы вы доверять чему-то другому, кроме старого доброго металла, когда дело касается внутренних компонентов двигателя? Может ли быть будущее у карбонового композита в стандартной поршневой силовой установке?

Некоторые так думают, и на самом деле они сделали все возможное, чтобы создать эти потенциально революционные детали для вторичного рынка.

Несколько специализированных мастерских, таких как Extreme Tuners , , обратились в социальные сети, чтобы дразнить его последний потенциальный технический прорыв: шатун из углеродного композита, который компания разработала для своего проекта Mitsubishi Lancer Evolution. Шатуны, над которыми они работали, предположительно могут выдерживать до 3000 лошадиных сил и красную черту почти 15000 оборотов в минуту, при этом они весят почти в 10 раз меньше, чем их стальные аналоги, и в шесть раз меньше, чем алюминиевые.

Шатун — это главный стержень, который соединяет коленчатый вал с нижней частью поршня в двигателе внутреннего сгорания. Поскольку они соединяют главный коленчатый вал двигателя с головкой поршня цилиндра, что позволяет поршню перемещаться вверх и вниз внутри цилиндра, они имеют дело с большим растягивающим усилием и напряжением, действующим на них во время впуска, сжатия, мощности и выхлопные ходы. В результате их часто делают из литых металлов и сплавов для обеспечения прочности и отвода тепла. Это, однако, делает их тяжелыми и подверженными сбоям в высокопроизводительных приложениях.

Это, однако, делает их тяжелыми и подверженными сбоям в высокопроизводительных приложениях.

Итак, какие преимущества дает стержень из углеродного композита?

Легкость

Углеродистые композитные материалы могут быть легче и прочнее, чем большинство сплавов и литых металлов. В результате, двигатели теоретически могут получить большую выгоду от использования таких композитов в условиях высоких температур и напряжений. Сделав их легче, это привело бы к значительному увеличению реакции двигателя и дроссельной заслонки, поскольку это уменьшило бы количество возвратно-поступательной массы, действующей на коленчатый вал и головку поршня.Это также может позволить увеличить мощность, обеспечивая огромное преимущество в производительности и даже в области экономии топлива.

Прочность

Шатуны из литого металла и сплава уже и так прочны, но в зависимости от того, как они изготовлены, они все равно могут выйти из строя. Альтернативой является изготовление шатунов из заготовок, то есть их фрезерование из цельного металлического блока. Однако это невероятно дорого, трудоемко и требует много времени.

Альтернативой является изготовление шатунов из заготовок, то есть их фрезерование из цельного металлического блока. Однако это невероятно дорого, трудоемко и требует много времени.

Углеродно-композитные материалы могут быть более прочными, чем обычно используемые металлы, что может дать тюнерам большую гибкость при попытке выжать больше мощности.С увеличенной прочностью, им теоретически не пришлось бы беспокоиться о том, чтобы бомбить двигатель, отправив шатун через боковую часть картера.

Углеродистые композитные материалы также считаются более устойчивыми к нагреванию, что может решить некоторые проблемы, связанные с усталостью металла, вызванной перегревом. Вот почему некоторые высококлассные автопроизводители используют карбон-керамические тормоза. Они не только прочнее, но и значительно лучше рассеивают тепло, чем стальные роторы, и, таким образом, более устойчивы к выцветанию и устойчивы к неправильному обращению, например, при движении по гусенице.

Extreme Tuners утверждают, что те, над которыми они работают, рассчитаны на усилие поршня до 57 363 Ньютона.

Их можно напечатать на 3D-принтере

Хотя углеродные композитные материалы дороги, потому что они все еще относительно новы на рынке, по крайней мере, в массовом производстве, их можно напечатать на 3D-принтере. Это означает, что стоимость их изготовления может быть снижена благодаря простоте производства, которую обеспечивает 3D-печать.

Но вопросов еще много.Хотя углеродно-композиционные материалы могут быть прочнее металлов и сплавов, они все же могут быть подвержены разрушению, если не произведены должным образом, подобно тому, как некоторые металлы и сплавы могут страдать от проблем структурной целостности из-за плохого литья или других методов металлургии.

Например, несмотря на все обещания о том, что углеродное волокно или материалы на его основе прочнее и легче некоторых металлов, таких как углепластики или армированные углеродным волокном пластики, они все же могут треснуть или разрушиться при неподходящих обстоятельствах.

Таким образом, хотя шатуны из углеродного композита теоретически и имеют свое предназначение, для их усовершенствования требуется время и разработка.

Патент США на патент на композитный двигатель (Патент № 4714060, выдан 22 декабря 1987 г.)

Уровень техники

Область настоящего изобретения — двигатели и, в частности, малые и легкие двигатели.

Небольшие и легкие двигатели недавно нашли применение в таких приложениях, как дистанционно пилотируемые транспортные средства, сверхлегкие летательные аппараты и тому подобное.В таких случаях выдвижение вперед двигателя часто позволяет преобразовать составной двигатель из двух в четыре и даже из шести цилиндров. Количество цилиндров будет зависеть от нагрузки и требуемой мощности.

Разработаны двигатели, которые могут быть расширены с одного или двух цилиндров на большее количество цилиндров за счет соединения картеров встык. При этом часто требуется замена коленчатых валов, чтобы приспособиться к увеличенному количеству шатунных штифтов. Кроме того, подшипники часто встроены в каждый конец каждого компонента картера. Такие конструкции на самом деле являются не чем иным, как соединением нескольких двигателей вместе. Естественно, это может привести к чрезмерно длинным двигателям и неизбежному увеличению веса как двигателей в целом, так и коленчатого вала в частности. Следовательно, полезность таких устройств может быть уменьшена.

Кроме того, подшипники часто встроены в каждый конец каждого компонента картера. Такие конструкции на самом деле являются не чем иным, как соединением нескольких двигателей вместе. Естественно, это может привести к чрезмерно длинным двигателям и неизбежному увеличению веса как двигателей в целом, так и коленчатого вала в частности. Следовательно, полезность таких устройств может быть уменьшена.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на составную конструкцию двигателя, которая проста по конструкции, легка и легко может быть переведена с двух на четыре или более цилиндров или обратно.

В первом аспекте настоящего изобретения коленчатый вал имеет составную конструкцию, включающую в себя промежуточную перемычку кривошипа, на которой пальцы кривошипа закреплены в диаметрально противоположных положениях. Первый вал подшипника и второй вал подшипника, образующие концы коленчатого вала, также включают в себя пластины кривошипа, способные сопрягаться с пальцами кривошипа промежуточной пластины подшипника. Предусмотрен удлинитель коленчатого вала, который будет включать в себя вторую промежуточную перемычку подшипника и дополнительный вал подшипника с двумя дополнительными перемычками кривошипа.Таким образом, коленчатый вал двухцилиндрового двигателя может быть преобразован в четырехцилиндровый двигатель. С дополнительными удлинителями коленчатого вала могут быть размещены дополнительные цилиндры. Ребра кривошипа могут быть соединены с пальцами кривошипа с помощью фиксирующего конуса, установленного между ними.

Предусмотрен удлинитель коленчатого вала, который будет включать в себя вторую промежуточную перемычку подшипника и дополнительный вал подшипника с двумя дополнительными перемычками кривошипа.Таким образом, коленчатый вал двухцилиндрового двигателя может быть преобразован в четырехцилиндровый двигатель. С дополнительными удлинителями коленчатого вала могут быть размещены дополнительные цилиндры. Ребра кривошипа могут быть соединены с пальцами кривошипа с помощью фиксирующего конуса, установленного между ними.

Во втором аспекте настоящего изобретения составной двигатель включает в себя картер, который включает в себя главный картер, промежуточный картер и ступицу картера. Главный картер и ступица картера будут использоваться для двухцилиндрового двигателя, в то время как промежуточный картер может быть добавлен между главным картером и ступицей картера для создания четырехцилиндрового двигателя.Дополнительные промежуточные картеры могут быть добавлены для добавления дополнительных цилиндров.

Соответственно, целью настоящего изобретения является создание улучшенного двигателя из композитных материалов. Другие и дополнительные цели и преимущества будут описаны ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой вид под углом четырехцилиндрового композитного двигателя согласно настоящему изобретению.

РИС. 2 — вид с торца двигателя, показанного на фиг. 1.

РИС. 3 — вид сверху двухцилиндрового двигателя из композитных материалов настоящего изобретения.

РИС. 4 — вид сбоку двигателя, показанного на фиг. 3.

РИС. 5 — вид сверху четырехцилиндрового композитного двигателя согласно настоящему изобретению.

РИС. 6 — вид сбоку двигателя, показанного на фиг. 5.

РИС. 7 — вид сверху коленчатого вала двухцилиндрового двигателя согласно настоящему изобретению.

РИС. 8 — вид сверху коленчатого вала четырехцилиндрового двигателя согласно настоящему изобретению.

РИС. 9 — вид сверху кривошипа.

РИС. 10 — вид в разрезе по линии 10-10 на фиг.9.

РИС. 11 — вид в разрезе промежуточной шейки кривошипа согласно настоящему изобретению.

РИС. 12 — вид сверху в разрезе по линии 12-12 на фиг. 2.

РИС. 13 — вид сбоку в разрезе по линии 13-13 на фиг. 12.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

На чертежах показан составной двигатель как в двух-, так и в четырехцилиндровом исполнении. ИНЖИР. 1 показан двигатель в его четырехцилиндровой конфигурации, включая передние цилиндры 20 и 22, имеющие головки 24 и 26 цилиндров соответственно.Также показаны системы 28 зажигания свечей зажигания. Двигатель также включает в себя задние цилиндры 30 и 32, также имеющие головки 34 и 36 цилиндров соответственно. Карбюраторы 38 и 40 показаны установленными на картере двигателя. Двигатель, показанный на фиг. 1 и 2 также показаны на фиг. 5 и 6, тогда как двухцилиндровый двигатель показан на фиг. 3 и 4 только с задними цилиндрами 30 и 32.

Двигатель, показанный на фиг. На фиг.1 также показан главный картер 42, промежуточный картер 44 и ступица 46 картера.Крепление к главному картеру 42 или за одно целое с ним соединены с опорами 48 двигателя. Вал 50 гребного винта проходит вперед от ступицы 46 картера со ступицей 52 гребного винта. Ступица 52 и вал 50 соединены с коленчатым валом, расположенным внутри двигателя.

Обращаясь к поперечным сечениям на фиг. 12 и 13 показана внутренняя часть четырехцилиндрового двухтактного двигателя настоящего изобретения, включающая составной коленчатый вал 54. Коленчатый вал 54 включает в себя первый опорный вал 56. На одном конце первого опорного вала 56 находится шатун 58. .Вал 56 подшипника образует один конец коленчатого вала 54. На другом конце коленчатого вала 54 находится второй вал 60 подшипника, который также включает в себя кривошип 62 на одном конце. Между двумя кривошипами 58 и 62 в предпочтительном варианте осуществления доступно множество конфигураций. Конфигурация двухцилиндрового двигателя показана на фиг. 7, тогда как конфигурация четырехцилиндрового двигателя проиллюстрирована на фиг. 8.

7, тогда как конфигурация четырехцилиндрового двигателя проиллюстрирована на фиг. 8.

В варианте осуществления, показанном на фиг. 7, промежуточная перемычка 64 кривошипа расположена между пластинами 58 и 62 кривошипа.Промежуточная перемычка 64 кривошипа включает в себя два пальца 66 и 68 кривошипа, которые можно увидеть на фиг. 7, расположенная эксцентрично на промежуточной шейке 64 кривошипа и диаметрально расположенная. Промежуточная перемычка 64 кривошипа лучше всего проиллюстрирована на фиг. 11. Штифты 66 и 68 кривошипа приварены к промежуточной стенке 64 кривошипа. Каждый штифт 66 и 68 продолжается до конической части 70, имеющей резьбовое отверстие 72 на самом конце. Предпочтительно использовать стопорную коническую посадку, обычно пять градусов или меньше.Шпоночные пазы 74 расположены по обе стороны от конической части 70 каждого пальца 66 и 68. Каждая из перемычек 58 и 62 кривошипа включает отверстие 76 для приема одного из штифтов 66 и 68 кривошипа. меньшее отверстие, предпочтительно с полостью 78 для установки болта 80, который может быть ввинчен в отверстие для втягивания одного из штифтов 66 или 68 в сжатое зацепление с соответствующей шейкой кривошипа. Шпонки 82 предотвращают вращение штифтов 66 и 68 кривошипа относительно пластин 58 и 62 кривошипа.

Шпонки 82 предотвращают вращение штифтов 66 и 68 кривошипа относительно пластин 58 и 62 кривошипа.

На ФИГ. 8, удлинение коленчатого вала используется для создания коленчатого вала, вмещающего четыре шатуна. Удлинитель коленчатого вала включает промежуточный опорный вал 82, который сужается на первом конце и включает в себя перемычку 84 кривошипа на другом конце. Вторая промежуточная шейка 86 кривошипа соединяет пластины 84 и 58 кривошипа и обеспечивает два дополнительных пальца 88 и 90 кривошипа. Для соединения промежуточного вала 82 подшипника с исходной промежуточной стенкой кривошипа используется отдельная шейка 92 кривошипа.Эта перемычка 92 кривошипа лучше всего проиллюстрирована на фиг. 9 и 10.

Кривошипная перемычка 92 включает в себя эксцентриковое отверстие 76, как и другие кривошипные пластины 58, 62 и 84. Шпоночная прорезь 94 Вудраффа предусмотрена с обеих сторон от отверстия, а отверстие 76 включает коническую часть 96 для установки болта для вытягивания. шатунный штифт на место. Перемычка 92 кривошипа также включает в себя концентрически расположенное отверстие 98, которое включает в себя паз 100 под шпонку Вудраффа и коническую часть 102 для приема болта. Размер отверстия 98 соответствует конусному концу вала 82 промежуточного подшипника.Для обеспечения взаимозаменяемости компонентов, необходимых для расширения коленчатого вала с двух шатунных штифтов на четыре шатунных штифта, отверстия 76 предпочтительно должны быть одинаковыми. Именно через отверстие 76 удлинение коленчатого вала соединяется с коленчатым валом, имеющим меньшее количество штифтов кривошипа.

Перемычка 92 кривошипа также включает в себя концентрически расположенное отверстие 98, которое включает в себя паз 100 под шпонку Вудраффа и коническую часть 102 для приема болта. Размер отверстия 98 соответствует конусному концу вала 82 промежуточного подшипника.Для обеспечения взаимозаменяемости компонентов, необходимых для расширения коленчатого вала с двух шатунных штифтов на четыре шатунных штифта, отверстия 76 предпочтительно должны быть одинаковыми. Именно через отверстие 76 удлинение коленчатого вала соединяется с коленчатым валом, имеющим меньшее количество штифтов кривошипа.

Картер собран способом, который лучше всего можно проиллюстрировать на фиг. 13. Главный картер 42 снабжен первой установочной поверхностью 104, способной сопрягаться с установочной поверхностью 106 на промежуточном картере 44.Монтажная поверхность 104 на главном картере 42 также может сопрягаться с монтажной поверхностью 108 на ступице 46 картера. Крепежные детали 110 соединяют главный и промежуточный картеры 42 и 44 вместе через монтажные поверхности 104 и 106. Полости 112 обеспечивают доступ к крепежные детали 110. Промежуточный картер 44 включает монтажную поверхность 114 для сопряжения с монтажной поверхностью 108 на ступице 46 картера. Опять же, крепежные детали 116 проходят через эти монтажные поверхности для соединения промежуточного картера 44 и ступицы 46 картера вместе.

Главный картер 42 также имеет внутренний упорный заплечик 118, который обращен в том же направлении, что и монтажная поверхность 104. Вместо того, чтобы основная часть 42 картера поддерживала оба конца вала, упорный заплечик 120 на поверхности 106 промежуточного картер 44 противодействует внутреннему упорному элементу 118 для определения ограничивающих упорных плеч с обеих сторон кривошипных штифтов 88 и 90. Аналогичным образом внутренний упорный заплечик 122 и внешний упорный заплечик 124 определены на промежуточном картере 44 и ступице 46 картера, соответственно.Упорный выступ 124 может использоваться в двухцилиндровом двигателе путем замены упорного плеча 120 после снятия промежуточного картера 44.

Для поддержки вала 54 в картере используются роликовые подшипники 126, 128, 130, 132 и 134. Упорные подшипники 136, 138, 140 и 142 окружают каждую пару пальцев кривошипа. Таким образом, композитному коленчатому валу 54 обеспечивается существенная опора подшипника.

Снова обратимся к РИС. 12 показано, что цилиндры 20, 22, 30 и 32 расположены на секциях картера.Длинные шпильки (не показаны) используются для крепления цилиндров к картеру. Изображенные цилиндры представляют собой двухтактные цилиндры с выпускными отверстиями 144 и передаточными отверстиями 146 и 148, управляемыми поршнями 150. Поршни 150 соединены посредством шатуна 152 с различными шатунными штифтами 66, 68, 88 и 90 на составном коленчатом валу. 54. Впускные отверстия 154 и 156 проходят через главный картер 42 и промежуточный картер 44 внутрь их, соответственно.

Таким образом, раскрывается составной двигатель, который может иметь два, четыре или более цилиндров, связанных с составным картером, который расширяется, чтобы соответствовать требуемому количеству цилиндров, и составным коленчатым валом, который делает то же самое.Хотя варианты осуществления и применения этого изобретения были показаны и описаны, специалистам в данной области техники будет очевидно, что возможно гораздо больше модификаций без отступления от концепций изобретения, представленных здесь. Следовательно, изобретение не подлежит ограничению иначе как в духе прилагаемой формулы изобретения.

Корпуса поршневых цилиндров двигателя из композитных материалов

К 2020 году корпуса поршневых цилиндров, формованные из полимерных композитов, будут использоваться в двигателях легковых автомобилей и мотоциклов, заменив используемые в настоящее время алюминиевые компоненты.Это прогноз SBHPP High Performance Plastics, бизнес-подразделения Sumitomo Bakelite North America Inc. (Гент, Бельгия, и Токио, Япония). В частности, SBHPP исследовала литые под давлением корпуса цилиндров, изготовленные из армированного стекловолокном фенольного компаунда для объемного формования (BMC), и утверждает, что он может обеспечить те же характеристики, что и литые под давлением алюминиевые детали, а также значительно снизить вес, шум двигателя и тепловое излучение. .

SBHPP недавно сотрудничал с Институтом химических технологий им. Фраунгофера (Пфинцталь, Германия) для формования испытательного композитного корпуса цилиндра для одноцилиндрового двигателя объемом 650 куб. См.Фенольная смола, армированная на 55% стекловолокном, была объединена со встроенными вставками и гильзой цилиндра из алюминия (теплопроводная гильза потребуется с корпусом BMC в двигателе с жидкостным охлаждением для рассеивания тепла сгорания). Деталь была произведена с помощью оптимизированного процесса литья под давлением, разработанного совместно с Fraunhofer, с продолжительностью цикла обработки 90 секунд.

Термодатчики

, установленные на выпускной, приводной и впускной сторонах композитной детали, показали значительно более низкую температуру во время работы двигателя, чем датчики на эталонном алюминиевом корпусе.Кроме того, композитный корпус стал на 20% легче, а акустические испытания подтвердили, что он также значительно снижает шум двигателя. Проект также показал снижение производственных затрат примерно на 10% при производстве до 30 000 деталей в год; SBHPP утверждает, что при более высоких объемах производства предполагаемое снижение затрат может быть еще более значительным.

Хендрик Де Кейзер, директор по маркетингу и технологиям SBHPP, отмечает, что снижение веса стало основным направлением деятельности автопроизводителей, которые постоянно стремятся повысить экономию топлива и сократить выбросы.Он цитирует оценки жизненного цикла, которые показывают, что влияние компонентов фенольных композитов на окружающую среду в течение всего срока их службы ниже, чем у альтернативных алюминиевых компонентов.

SBHPP продает концепцию поставщикам двигателей и автопроизводителям и стремится, в конечном итоге, представить полностью композитный двигатель. «Через 3-5 лет корпусы цилиндров из композитных материалов станут реальностью», — добавляет Де Кейзер.

Если у вас есть вопросы, пожалуйста, свяжитесь со Стефаном Тростером из Fraunhofer ICT: [email protected]

Институт химической технологии им. Фраунгофера ICT

Joseph-von-Fraunhofer Strasse 7

76327 Пфинцталь, Германия

Двигатели внутреннего сгорания с угольными поршнями без колец

Исследовательский центр Лэнгли, Хэмптон, Вирджиния

Двигатели внутреннего сгорания будут сконструированы с цилиндрами и поршнями без колец, изготовленными из легких углеродно-углеродных композитных материалов, в соответствии с предложением.Это предложение является логическим продолжением предыдущих исследований, которые показали, что двигатели, которые содержат углеродные / углеродные поршни с обычными металлическими поршневыми кольцами, работающими в обычных металлических цилиндрах, работают лучше, чем двигатели с обычными поршнями из алюминиевого сплава. Наблюдаемое улучшение рабочих характеристик (измеряемое как увеличение срока службы поршня во время высокопроизводительной работы) можно объяснить главным образом низким тепловым расширением углерод-углеродного композита. Углеродистые поршни могут продолжать работать при тепловых нагрузках, которые вызывают заедание алюминиевых поршней или повреждение от задиров из-за чрезмерного теплового расширения и термической деформации.

Помимо чрезвычайно низкого коэффициента теплового расширения, углерод-углерод примерно на 30 процентов легче алюминия, что дает преимущество в виде уменьшенной возвратно-поступательной массы (меньшая возвратно-поступательная масса может потенциально снизить силы вибрации и увеличить скорость вращения в минуту). Углерод-углеродный композит также имеет преимущество перед алюминием в том, что он полностью сохраняет прочность и жесткость при комнатной температуре при высоких температурах. Более того, прочность, тепловое расширение и теплопроводность композитов углерод-углерод можно регулировать путем ориентации углеродных волокон и выбора типа волокна, типа матрицы и методов обработки.

Ствол цилиндра, ламинированный углеродом / углеродом, в этом однопоршневом двигателе (или блок цилиндров, ламинированный углеродом / углеродом в многопоршневом двигателе) будет содержать поршень без кольца из углерода / углерода.

Кольца необходимы на алюминиевых поршнях для уплотнения зазора, который должен существовать между поршнем и стенкой цилиндра, чтобы компенсировать дифференциальное тепловое расширение материала поршня и цилиндра (обычно чугунная втулка в алюминиевом блоке). Хотя холодный зазор можно несколько уменьшить, заменив поршень углеродистым углеродом, кольца все же потребуются для обеспечения эффективного уплотнения.Преимущество потенциально достижимо в четырехтактном двигателе, поскольку более плотная посадка поршня уменьшает так называемый «объем щели» или зазор между поршнем и стенкой цилиндра над верхним кольцом. Топливная смесь, попадающая в этот зазор, не сгорает и расходуется как несгоревший углеводород. Если бы металлический блок был снабжен углеродно-углеродной втулкой, холодный зазор можно было бы еще больше уменьшить, но достичь минимального зазора может быть сложно, потому что на форму втулки могут повлиять термические деформации в окружающем металлическом блоке ( также существуют вопросы относительно того, как рукав может содержаться в блоке).Если, с другой стороны, металлический блок цилиндров и гильза должны быть заменены блоком цилиндров, полностью сделанным из углерод-углерод, разница в тепловом расширении между материалами поршня и цилиндра будет практически устранена, как и возможность теплового искажения. любого компонента. Тогда зазор может быть уменьшен до абсолютного минимума. Работа без колец, которая устранила бы источник трения, снижающего мощность, теперь может рассматриваться как интригующая возможность.В конечном итоге в четырехтактном двигателе могут потребоваться кольца, чтобы минимизировать прорыв газов сгорания и / или контролировать расход масла; однако объем щели, который является основной причиной выбросов углеводородов, будет устранен во всем диапазоне рабочих температур двигателя, и характеристики кольца потенциально могут быть улучшены из-за меньшего раскачивания поршня в канале ствола. Работа без колец может оказаться особенно привлекательной для двухтактных двигателей с высокой частотой вращения / мин, где не требуются маслосъемные кольца и может быть допустимо относительно большее количество прорывов.

Для простоты на рисунке показан одноцилиндровый двухтактный двигатель внутреннего сгорания с воздушным охлаждением, который может быть построен в соответствии с этой концепцией (также возможны многоцилиндровые и четырехтактные двигатели). Ствол цилиндра будет сделан из углерод-углеродного композита, помещенного между металлической головкой с воздушным охлаждением и металлическим картером. Этот узел будет удерживаться вместе болтами с длинной головкой, которые будут проходить через головку и через (или рядом) цилиндр из угля / угля в резьбовые отверстия в картере.Цилиндр углеродного / углеродного цилиндра может быть соединен с картером с помощью уплотнительного кольца, а с головкой — с помощью прокладки головки.

Блок цилиндров может быть изготовлен с использованием одной или нескольких из многих возможных конфигураций волокон в углеродном / углеродном материале. Самая простая и экономичная конфигурация представляет собой набор слоев, в котором все волокна выровнены перпендикулярно оси отверстия цилиндра. Низкая по своей природе межслойная прочность углеродного / углеродного блока не будет серьезной проблемой, потому что сила зажима, приложенная болтами с головкой, будет сводить на нет растягивающие напряжения поперечного слоя в ламинате.В принципе, эта конфигурация, вероятно, может быть выбрана для поддержания зазора поршень / цилиндр с жесткими допусками, поскольку она будет использовать две особенности углеродных волокон, которые очень привлекательны для этого применения: высокая продольная теплопроводность (для некоторых волокон выше, чем у меди. ) и близкое к нулю продольное тепловое расширение. Эта конфигурация минимизирует тепловое расширение канала цилиндра, одновременно увеличивая теплопроводность наружу через цилиндр цилиндра в окружающий воздух.На практике также потребуются некоторые ориентированные по окружности волокна для обеспечения усиления против кольцевых напряжений, но доля таких волокон должна быть сведена к минимуму.

Изготовление цилиндра цилиндра может начаться с укладки слоев в форму, которая может включать внутреннюю матрицу формы размером примерно с отверстие цилиндра. В качестве альтернативы перед карбонизацией отверстие цилиндра может быть обработано несколько заниженного размера. В любом случае при первоначальном формировании отверстия внутренние края всех слоев будут подвергаться воздействию пропитывающих материалов, которые будут наноситься на этапах уплотнения.В конце концов, отверстие цилиндра будет обработано почти до конечного диаметра, а затем внутренняя поверхность цилиндра будет обработана в процессе уплотнения и нанесения покрытия для уменьшения трения и защиты от окисления. Затем цилиндр хонинговался до окончательного диаметра.

Эта работа была выполнена Филипом О. Рэнсоном из Исследовательского центра Лэнгли . Дополнительная документация отсутствует.

Это изобретение принадлежит НАСА, и была подана заявка на патент.Запросы относительно неисключительной или исключительной лицензии на его коммерческую разработку следует направлять по адресу

Патентный советник,

Langley Research Center;

(757) 864-3521.

См. LAR-15094.

NASA Tech Briefs Magazine

Эта статья впервые появилась в августовском выпуске журнала NASA Tech Briefs за август 2002 года.

Другие статьи из архивов читайте здесь.

ПОДПИСАТЬСЯ

Двигатели

с углеродным волокном могут стать следующим шагом для Lamborghini

Недавно Lamborghini попала в заголовки новостей, открыв в Сиэтле новую лабораторию усовершенствованных композитных конструкций (ACSL), которая продолжает разработку нового углеродного волокна Forged Composite®.Композит значительно сокращает время, необходимое для изготовления компонентов из углеродного волокна, и дает более прочный материал, чем традиционное плетение из углеродного волокна. Lamborghini назвала это «одной из самых важных разработок», проводимых в новой лаборатории.

На прошлой неделе в интервью Automotive News компания Lamborghini раскрыла уникальное применение, в котором может быть использован ее кованый композит: шатуны из углеродного волокна в двигателе V-12. Шатуны — это то, что соединяет поршни с коленчатым валом двигателя.Как объясняет CNET , эти части движутся с невероятно высокой скоростью и работают при высоких температурах. Чем они легче, тем быстрее разгоняется двигатель. Вот почему углеродное волокно — хороший выбор в качестве материала шатуна — он легкий и прочный.

По словам Маурицио Реджиани, члена правления Lamborghini и руководителя отдела исследований и разработок, цель Lamborghini — создать первый в мире серийный автомобиль с соединителями из углеродного волокна.

«Я [надеюсь], что через полтора года мы сможем завершить разработку и сказать, что это может быть часть, которая может быть в будущем в двигателе», — сказал Реджиани.«Я надеюсь, что скоро мы сможем что-нибудь в производстве». Он добавил, что это будет возможно в автомобилях, представленных к 2020 или 2021 году, которые придут на смену Lamborghini Aventador.

Технология Forged Composite выходит за рамки использования препрегов из углеродного волокна или литьевого формования смолы, при котором смола впрыскивается в форму под высоким давлением. Вместо этого они берут предварительно смешанный кусок углеродных волокон и смолы, бросают его в форму и прикладывают тепло и давление. Три минуты спустя изделие готово к отделке, что значительно меньше времени, чем традиционные 12-часовые и 3-часовые циклы формовки препрега и полимера, соответственно.

«Эти материалы, это исследование представляют будущее нашей автомобильной концепции», — сказал генеральный директор Lamborghini Стефано Доменикали.

Геркон в двухтактном двигателе — что это и как работает?

ИНФОРМАЦИЯ : Чтобы увидеть наше предложение готовых к использованию лепестков пластинчатого клапана из углеродного волокна, пожалуйста, ознакомьтесь с нашим списком на eBay (нажмите здесь). Если лепестков для вашего автомобиля еще нет в списке, свяжитесь с нами — возможно, они у нас есть в наличии. Если нет, мы будем рады изготовить их для вас в течение пары дней. Отправляем по всему миру!

В двухтактном двигателе, когда поршень движется вверх во время такта всасывания-сжатия, в камере под поршнем (картером) происходит резкое падение давления. В этот момент из карбюратора в картер всасывается свежая топливовоздушная смесь. Затем, когда поршень движется вниз в рабочем такте выпуска, эта свежая смесь выталкивается вверх, чтобы перезагрузить камеру сгорания. В более старых, менее мощных поколениях двухтактных двигателей часть свежей смеси, выталкиваемой из картера, возвращалась в карбюратор.В настоящее время между картером и карбюратором используется односторонний клапан. Этот клапан называется пластинчатым и показан на рис. Рис. 1 . Герметичный клапан позволяет смеси двигаться только в одном направлении — от карбюратора к картеру. Это предотвращает возврат смеси в карбюратор. В действии язычковый клапан улучшает перезагрузку камеры сгорания свежей топливовоздушной смесью. Это улучшает выходную мощность современных двухтактных двигателей.

Рис.1. Слева: такт всасывания-сжатия — пластинчатый клапан (зеленый) открыт. Справа: ход рабочий-выхлоп — пластинчатый клапан закрыт. (Источник всех рисунков выше: статья в Википедии)

Конструкция язычкового клапана

проста (см. Рис. 2 ): клапан состоит из корпуса / опоры, к которым прикреплены язычковые лепестки (также называемые «язычками»). В большинстве, но не во всех, применениях также используется ограничитель движения лепестков язычка. Из-за разрежения, создаваемого в картере во время такта всасывания-сжатия, язычки отрываются, позволяя проходить свежей топливовоздушной смеси.Затем, во время рабочего хода выхлопа язычки закрываются из-за собственной упругости и избыточного давления, возникающего в картере. В результате, поскольку смесь не может вернуться в карбюратор, больше ее загружается в камеру сгорания.

Рис. 2. Gas Gas 125 (слева) и Kawasaki KX250 (справа) язычковые клапаны для мотоциклов с угольными язычками производства CompoTec

Описанный выше цикл повторяется пропорционально частоте вращения двигателя, которая обычно указывается в оборотах в минуту или об / мин.Это означает, что трость может открываться и закрываться тысячи раз в минуту. Каждый цикл, общее количество которых должно исчисляться миллионами, использует немного «срока службы» язычковых лепестков, поскольку практически каждый материал имеет ограниченную усталостную способность.