Шлифовка головки блока цилиндров (ГБЦ): когда требуется, как выполняется

Шлифовка головки блока цилиндров (ГБЦ) — не самый простой процесс, с которым приходится сталкиваться либо при капитальном ремонте мотора, либо при его серьезной модернизации. При обычном обслуживании автомобиля водитель маловероятно столкнется с необходимостью проведения подобной процедуры. Несмотря на это, полезно будет знать, как проводится шлифовка головки блока цилиндров, в каких случаях это необходимо делать и зачем.

Оглавление: 1. Что собой представляет головка блока цилиндров 2. В каких случаях требуется шлифовка головки блока цилиндров 3. Как выполняется шлифовка головки блока цилиндров

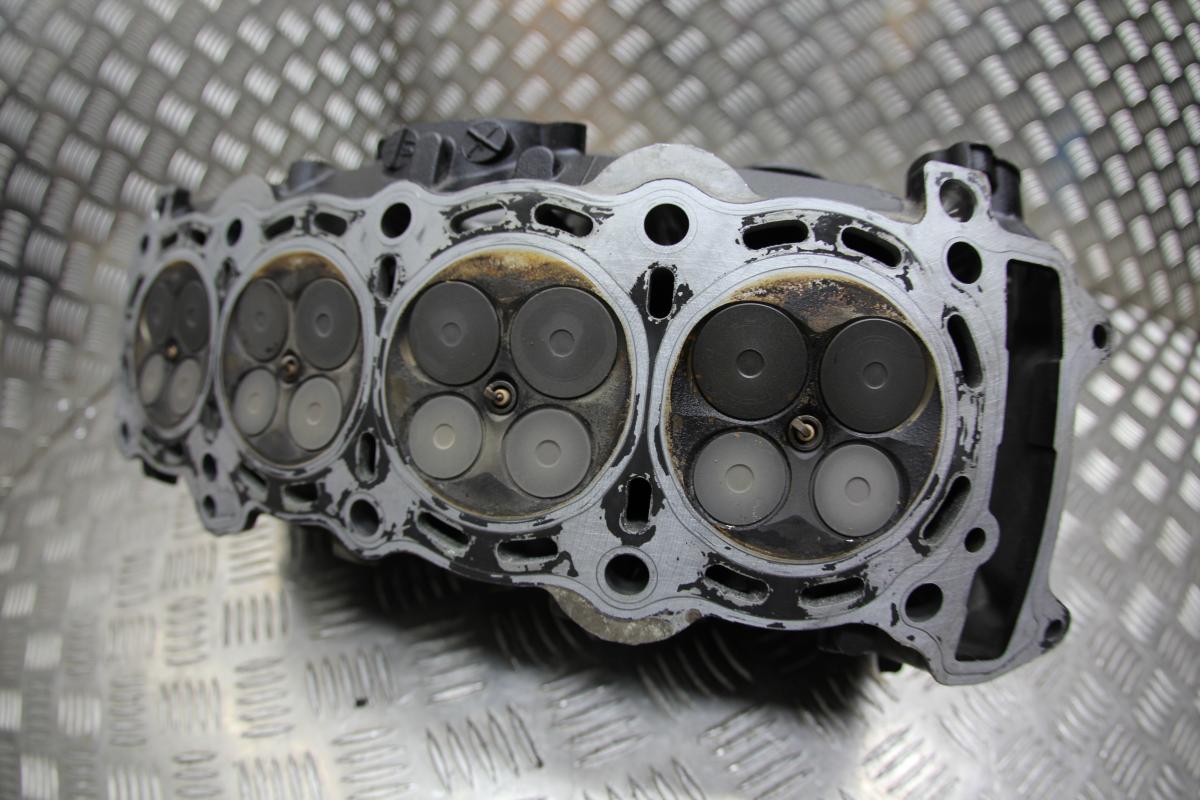

Что собой представляет головка блока цилиндров

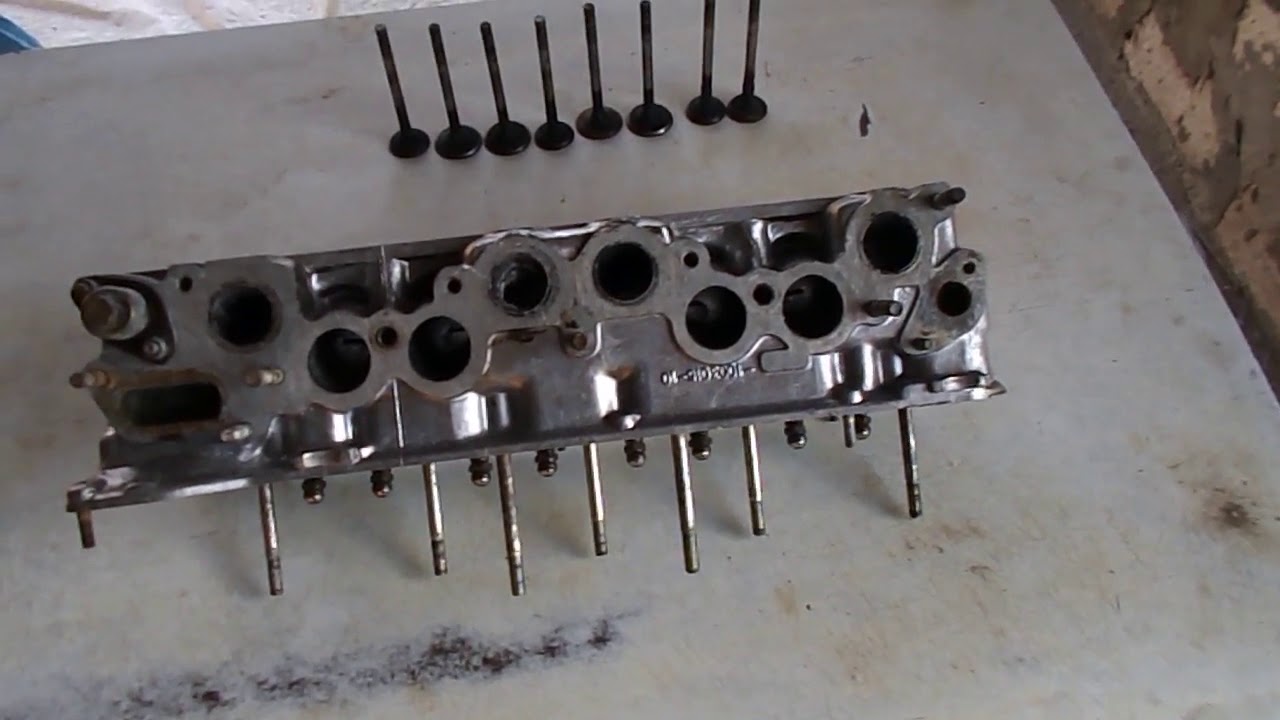

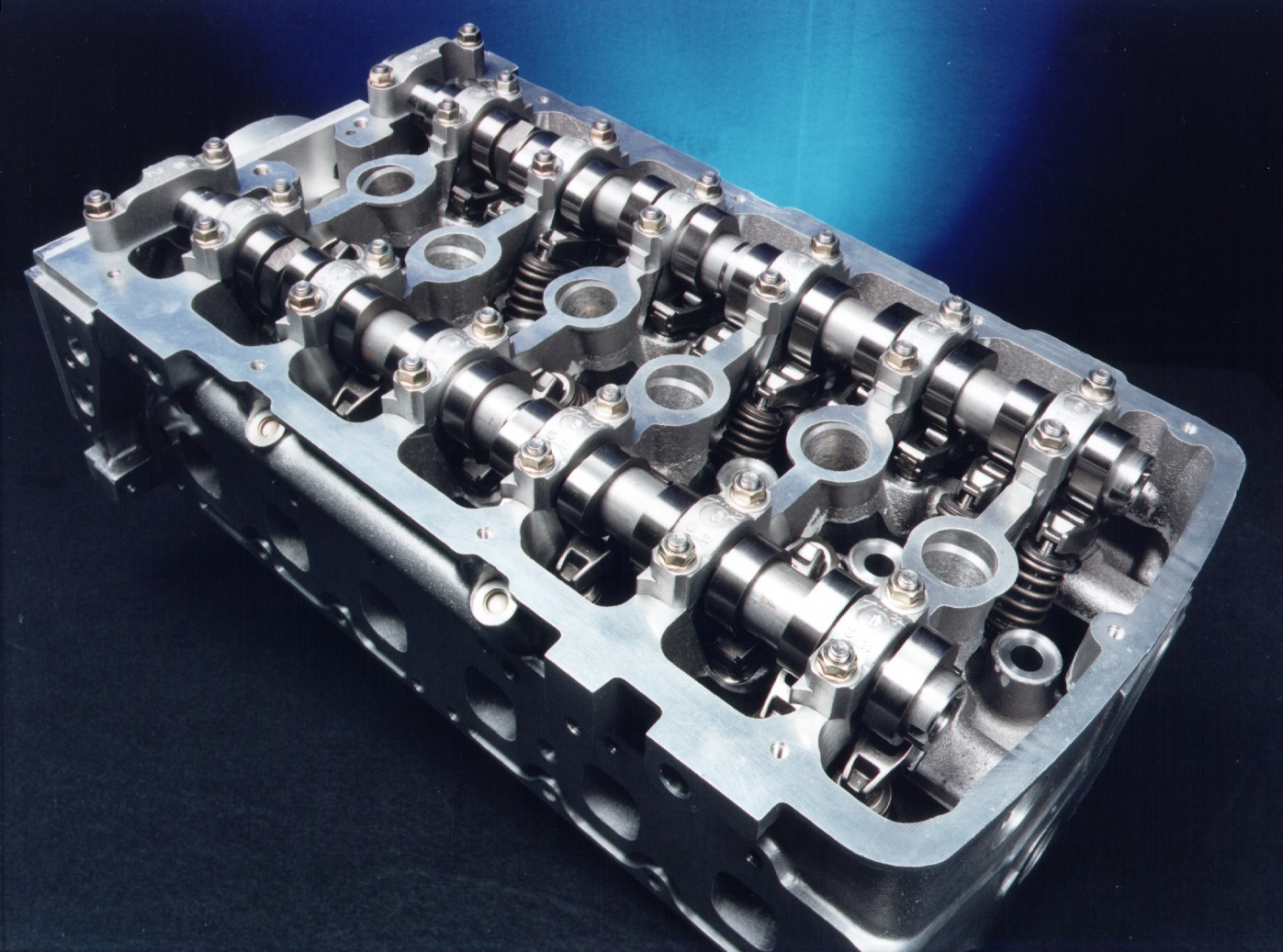

Головка блока цилиндров — один из ключевых элементов двигателя. Она располагается на блоке цилиндров, прилегая к нему максимально плотно через прокладку. В головке блока цилиндров располагается газораспределительный механизм. Также в корпусе ГБЦ частично находится камера сгорания и проходят различные компоненты с техническими жидкостями — смазкой и антифризом.

Также в корпусе ГБЦ частично находится камера сгорания и проходят различные компоненты с техническими жидкостями — смазкой и антифризом.

Соответственно, чтобы прилегание головки блока цилиндров происходило плотно, нужно, чтобы она была максимально качественно отшлифована, и на ней не было заусенцев, неровностей, шероховатостей.

В каких случаях требуется шлифовка головки блока цилиндров

Если ГБЦ неплотно прилегает к блоку цилиндров, это ведет к проблемам в работе двигателя. Проявляться проблемы могут:

Это довольно типичные проблемы, которые указывают на многие неисправности двигателя, одной из которых может быть плохое прилегание головки блока цилиндров и необходимость ее шлифовки.

Наиболее часто повреждение головки блока цилиндров сопровождается повреждением прокладки. При прогорании прокладки возникнет прорыв газов из камеры сгорания.

Но не только при возникновении проблем в работе двигателя показана шлифовка головки блока цилиндров. Также обязательно такую работу проводят при выполнении любых сложных работ с элементами двигателя, связанными с ГБЦ. Например, шлифовка ГБЦ проводится при замене распределительного вала, прокладки, устранении дефекта гильз и так далее. То есть, всегда, когда ГБЦ снимается, лучше ее отшлифовать перед обратной установкой, тем самым максимально увеличив привалочную плоскость головки блока цилиндров и блока цилиндров.

Также обязательно такую работу проводят при выполнении любых сложных работ с элементами двигателя, связанными с ГБЦ. Например, шлифовка ГБЦ проводится при замене распределительного вала, прокладки, устранении дефекта гильз и так далее. То есть, всегда, когда ГБЦ снимается, лучше ее отшлифовать перед обратной установкой, тем самым максимально увеличив привалочную плоскость головки блока цилиндров и блока цилиндров.

Также шлифовка ГБЦ может проводиться с целью увеличения мощности двигателя, когда речь идет о тонком тюнинге мотора. Уменьшение высоты головки блока позволяет повысить степень сжатия.

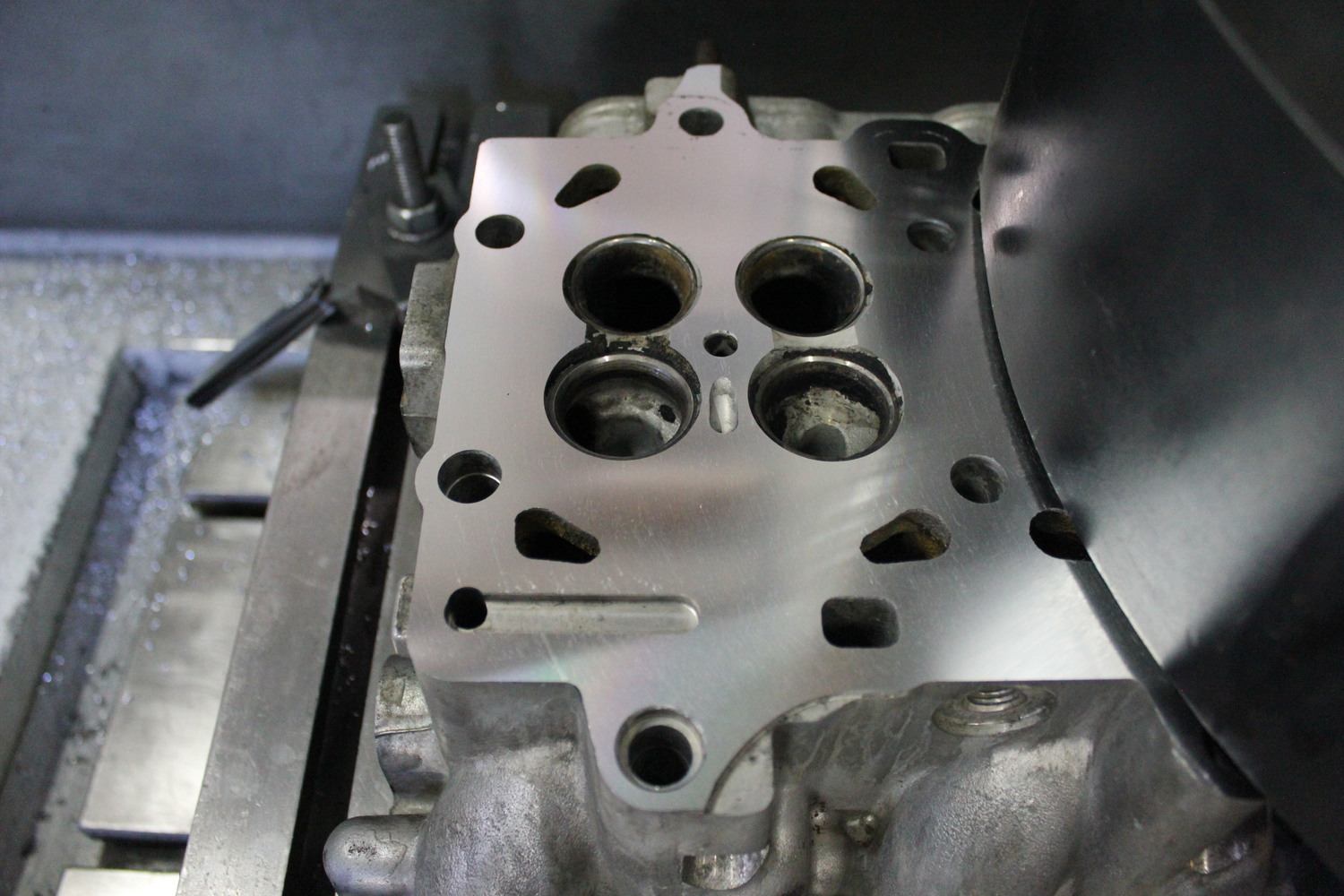

Как выполняется шлифовка головки блока цилиндров

Работы по шлифовке головки блока цилиндров лучше выполнять на СТО, где имеется требуемое оборудование, а также специалисты, знакомые с подобной работой. Сам процесс шлифовки проходит следующим образом:

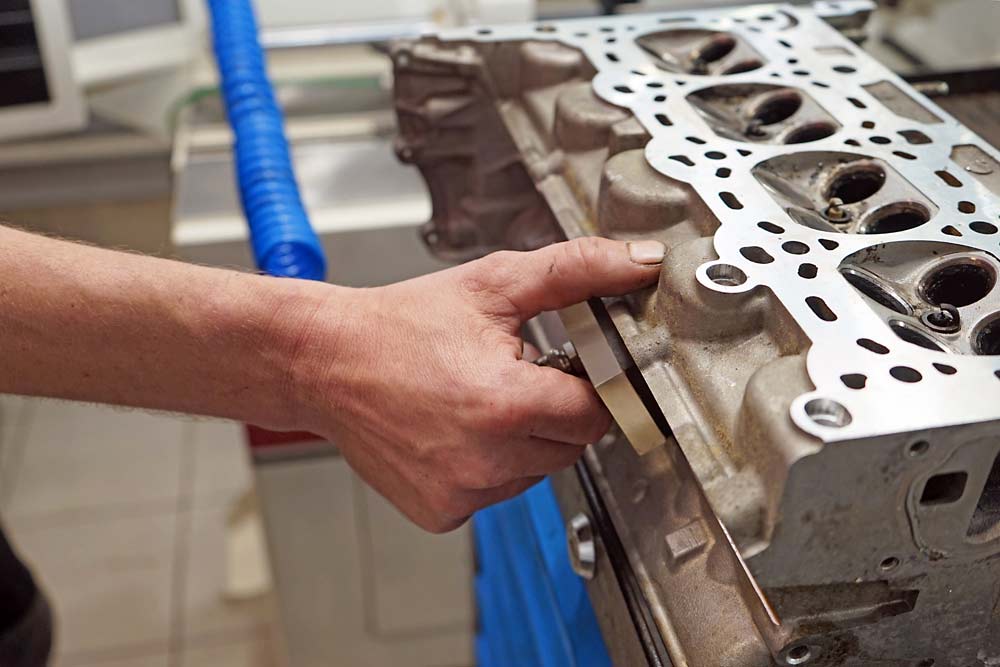

- Первым делом специалист определяет плоскость головки блока цилиндров. Для этого можно использовать щупы и обычную стальную линейку (если она не имеет дефектов, изгибов и одинакова по толщине).

Линейка прикладывается к нижней плоскости диагонально, а щупы вставляются в зазоры, присутствующие между поверхностью ГБЦ и приложенной линейкой;

Линейка прикладывается к нижней плоскости диагонально, а щупы вставляются в зазоры, присутствующие между поверхностью ГБЦ и приложенной линейкой; - Если в результате замеров были обнаружены неровности, проводится проверка ГБЦ на наличие крупных трещин. Это обязательно сделать, поскольку нет никакого смысла шлифовать треснувшую деталь — она не сможет работать должным образом;

- Далее начинается поиск микротрещин. Это можно сделать при помощи специального оборудования на СТО или методом покрытия ГБЦ краской. Для этого головка блока цилиндров предварительно очищается от грязи, после чего на нее наносится краситель. Далее краситель стирается, и места, где он остался, указывают на наличие небольших трещин. Есть еще второй способ проверки — ГБЦ нагревается и опускается в специальную ванну с жидкостью, на поверхности которой при наличии трещин будут появляться пузырьки воздуха;

- Обнаружив микротрещины, которые можно устранить, необходимо это сделать, перед тем как приступать к шлифовке;

- Далее наступает сам процесс шлифовки.

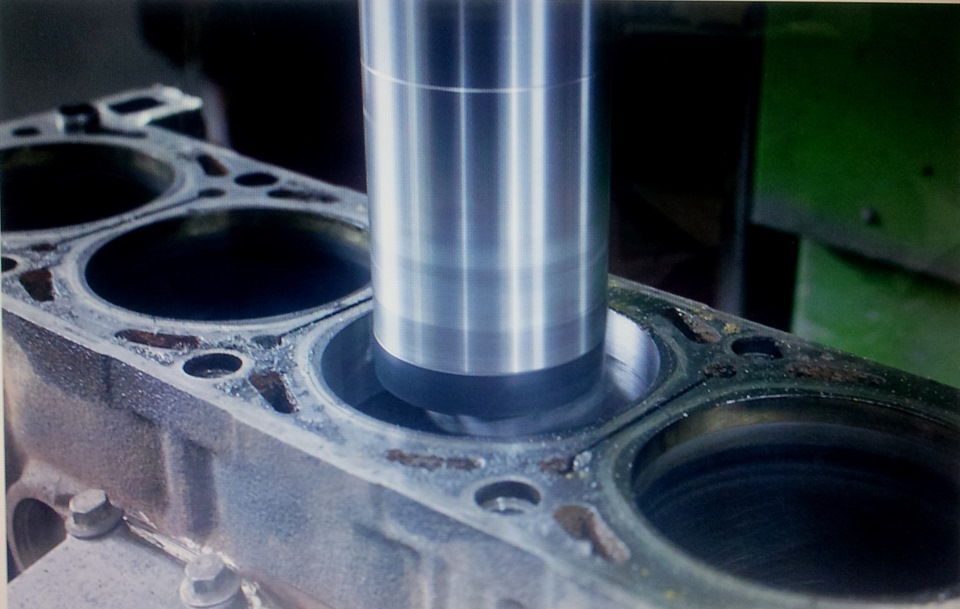

Он проводится на специальном фрезерно-шлифовальном станке при помощи специального круга. При этом нужно обладать данными о том, какая максимальная глубина шлифовки возможно для конкретной головки блока цилиндров. Глубина отличается, в зависимости от того, на каком двигателе будет установлена ГБЦ.

Он проводится на специальном фрезерно-шлифовальном станке при помощи специального круга. При этом нужно обладать данными о том, какая максимальная глубина шлифовки возможно для конкретной головки блока цилиндров. Глубина отличается, в зависимости от того, на каком двигателе будет установлена ГБЦ.

Важно: Если глубина повреждений превышает максимально допустимую глубину снятия поверхности ГБЦ при шлифовке, скорее всего, деталь придется заменить. В редких случаях решить проблему можно установкой меньшей по толщине прокладки ГБЦ.

При выполнении работ по шлифовке головки блока цилиндров критически важен профессионализм мастера, который выполняет работу. От качества шлифовки будет зависеть герметичность системы и в целом работа двигателя. Поэтому не рекомендуется выполнять шлифовки ГБЦ самостоятельно без должного оборудования и навыков.

Загрузка…

Шлифовка головка блока цилиндров ГБЦ

Шлифовка Головки блока цилиндров в «1Микрон» СПб. в Санкт-Петербурге без очередей и по адекватной цене |

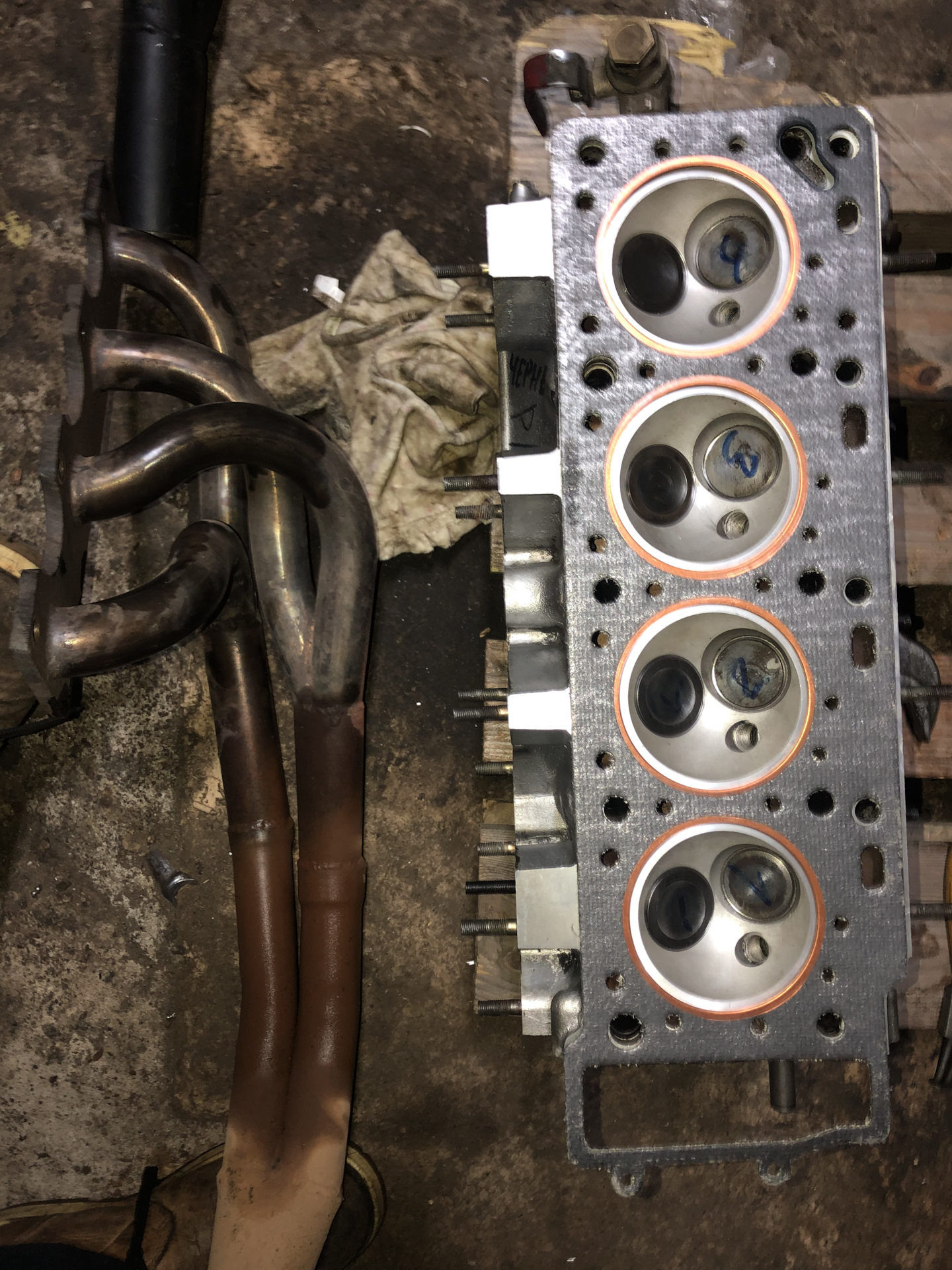

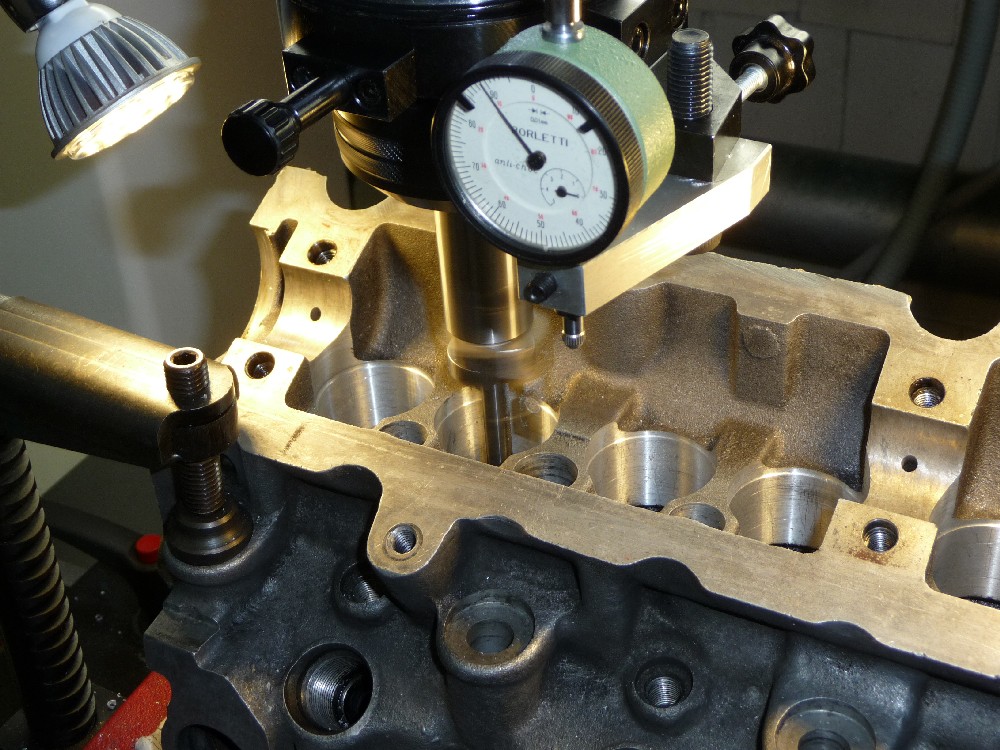

Изначально привалочная плоскость головки блока ( ГБЦ ) должна быть тщательно очищена и обследована на искривление, изгиб или скручивание в пяти плоскостях. Неровность поверхности промеряется при помощи поверочной линейки и набора щупов. Допустима неровность 0,04мм на 30см длины головки.

Если головка блока цилиндров ( ГБЦ ) деформирована, то следует промерить высоту (от разъема клапанной крышки да привалочной плоскости) на соответствие техническим требованиям производителя. Высота ГБЦ промеряется при помощи микрометра. Часто в ремонт приезжают изделия, где шлифовка головки блока цилиндров не допускается производителем, если ее неровность выходит за допуски, или после обработки плоскости высота головки будет меньше допустимой, то тогда ГБЦ подлежит только замене.

По какой причине желательно шлифовка ГБЦ ( головку блока цилиндров) после снятия с двигателя, даже если отсутствовал перегрев мотора?

Изначально головка блока цилиндров отливается из металла, а только потом обрабатываются отверстия, устанавливаются седла, направляющие втулки и шлифуются плоскости. Из-за разности толщины металла в разных частях отливки, в головке имеются внутренние напряжения. После установки новой головки блока и сборке двигателя, под действием сил возникающих при работе мотора (сгорание смеси, охлаждение и нагрев), внутренние напряжения постепенно снижаются. По этой причине головки, демонтированные с любого мотора всегда немного искривлены. Пока головка прикручена к блоку цилиндров, она может быть ровная, но после ослабления болтов ее обязательно деформирует в следствии снижении внутренних напряжений. Именно по этим причинам многие мастерские стараются шлифовать привалочную плоскость головки блока цилиндров перед установкой, если конечно шлифовка плоскости ГБЦ допустима заводом производителем.

Из-за разности толщины металла в разных частях отливки, в головке имеются внутренние напряжения. После установки новой головки блока и сборке двигателя, под действием сил возникающих при работе мотора (сгорание смеси, охлаждение и нагрев), внутренние напряжения постепенно снижаются. По этой причине головки, демонтированные с любого мотора всегда немного искривлены. Пока головка прикручена к блоку цилиндров, она может быть ровная, но после ослабления болтов ее обязательно деформирует в следствии снижении внутренних напряжений. Именно по этим причинам многие мастерские стараются шлифовать привалочную плоскость головки блока цилиндров перед установкой, если конечно шлифовка плоскости ГБЦ допустима заводом производителем.

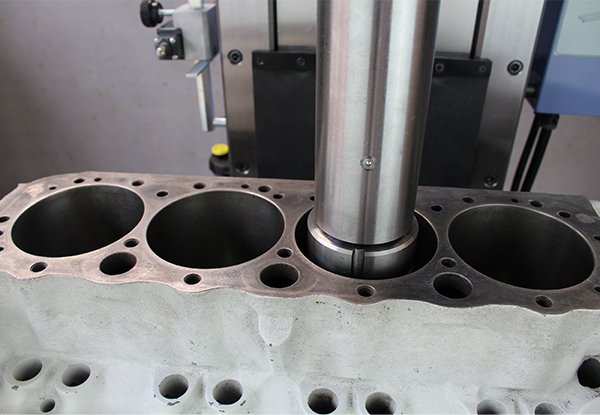

Фрезеровка ГБЦ головки блока цилиндров

Во время сильного перегрева алюминиевой головки создается внутреннее напряжение и ее выгибает по центру. Обратите внимание, что деформируется не только привалочная плоскость ГБЦ, но и ось распредвала. Перед шлифовкой или фрезеровкой плоскости сильно деформированной головки ( ГБЦ ) следует проверить ось распределительного вала и восстановить ее при необходимости.

В нашей компании для фрезеровки ГБЦ головки блока цилиндров используются шлифовально-фрезерный станок, который гарантирует идеально ровную плоскость.

Но не только ровность ГБЦ имеет значение, но и шероховатость после фрезеровки плоскости головки блока цилиндров. Оценить шероховатость поверхности можно при помощи прибора под названием ПРОФИОГРАФ. Алмазная игла прибора передвигается по плоскости ГБЦ и промеряет выступы, а также впадины по высоте. Дальше высчитывается среднеарифметическое значение RA.

Для фрезеровки плоскости головки блока цилиндров имеются свои допуски по шероховатости, тк низкая шероховатость ухудшает плотность прилегания прокладки, а высокая (речь идет про чугунные головки) создает опасность скольжения прокладки ГБЦ.

Фрезеровка Головки блока цилиндров в «1Микрон» г.Санкт-Петербург. В короткий срок и с высокой точностью произведем Фрезеровку ГБЦ в СПб без очередей и по адекватной цене |

Проведём ремонт блока цилиндров по выгодной цене точно в срок

Компания «Авто-Крафт» предлагает своим клиентам такую популярную услугу, как ремонт и расточка блока цилиндров. Если из строя выходит силовой агрегат авто, не стоит сразу же бросаться на поиски нового контрактного двигателя. Намного проще и рациональнее привести в порядок уже имеющийся и вышедший из строя мотор. Даже если в процессе ремонта потребуется проведение сложнейших станочных работ, как гильзовка блока, наши мастера с этим справятся.

Если из строя выходит силовой агрегат авто, не стоит сразу же бросаться на поиски нового контрактного двигателя. Намного проще и рациональнее привести в порядок уже имеющийся и вышедший из строя мотор. Даже если в процессе ремонта потребуется проведение сложнейших станочных работ, как гильзовка блока, наши мастера с этим справятся.

Когда требуется помощь профессионалов

Нередко получается так, что силовой агрегат по прошествии большого количества километров вырабатывает свой ресурс. Это совсем не значит, что его пора отправлять его на свалку. Так, расточка блока цилиндров помогает решить проблему, если причиной перебоя в работе двигателя стало его изношенное состояние.

Нередко автомобилисты пытаются выполнить такую работу, как расточка блоков, своими силами. Однако это чаще всего приводит к неудачам, если для этого нет специального оборудования. Играет роль и наличие у мастера определённого опыта работы с блоками цилиндров. При этом расточка цилиндров осуществляется после определения степени повреждений. Даже если поражён всего один цилиндр, всё равно придётся растачивать блок целиком.

Даже если поражён всего один цилиндр, всё равно придётся растачивать блок целиком.

Нередко деформация ГБЦ происходит вследствие перегрева двигателя либо при неисправности в работе газораспределительного механизма. При этом не нужно торопиться с заменой сломанной детали. Вероятнее всего опрессовка головки блока цилиндров и фрезеровка головки блока цилиндров помогут решить проблему.

Почему именно мы

Наша компания «Авто-Крафт» предлагает профессиональные услуги по расточке блока цилиндров. К преимуществам обращения к нам можно отнести:

- Перед началом работы мы проводим тщательную диагностику, чтобы не допустить ошибок.

- Мы используем в работе только высокоточное оборудование, что позволяет нам обеспечивать высокое качество расточки.

- Мы всегда чётко соблюдаем сроки, заранее оговорённые с заказчиком.

- При необходимости наши мастера выполняют любые нестандартные операции, в том числе восстановление резьбы в блоке и высверливание шпилек.

У нас вы можете заказать ремонт головки блока по выгодной цене.

Услуги по расточке двигателя «HYUNDAI»

Компания «Авто-Крафт» почти 20 лет занимается профессиональной механической обработкой деталей двигателей не только легковых, но и грузовых авто. Особой популярностью среди наших услуг пользуется опрессовка головок блока цилиндров и расточка блока цилиндров. Мы предлагаем высокое качество работы и демократичные цены.

Услуги по расточке блоков цилиндров

Такая манипуляция, как расточка блока «HYUNDAI», позволяет расточить блок цилиндров до круглой формы. Именно таким образом можно восстановить геометрию двигателя. Доверяйте такую работу только профессионалам. Наши специалисты используют для таких работ, как опрессовка ГБЦ и расточка блока «HYUNDAI», только профессиональное оборудование. Поэтому мы гарантируем, что работа будет выполнена максимально качественно.

Почему стоит выбрать именно нас

Вот уже на протяжении 19 лет нас выбирают владельцы грузовых и легковых авто. Мы готовы предложить высококачественный сервис каждому клиенту. Можно выделить следующие преимущества сотрудничества с нами:

Мы готовы предложить высококачественный сервис каждому клиенту. Можно выделить следующие преимущества сотрудничества с нами:

- У нас работают опытные мастера, которые регулярно повышают свою квалификацию и отлично разбираются в устройстве двигателей и особенностях металлообработки их внутренних деталей.

- Мы стараемся выполнить свою работу максимально быстро, соблюдая при этом сроки, заранее оговорённые с заказчиком.

- Каждому клиенту мы предлагаем сервис высокого качества.

- Такие услуги, как расточка двигателей и опрессовка ГБЦ, сегодня особенно популярны среди клиентов, поэтому мы не завышаем цен на них.

- Чтобы работа была выполнена действительно качественно, мы используем только профессиональное оборудование.

- У нас можно заказать выполнение таких нестандартных операций, как восстановление резьбы в блоке и высверливание шпилек.

- Перед началом работы мы проводим тщательную диагностику неисправностей.

- Для комплектации двигателей мы применяем только качественные российские и импортные запчасти, что обеспечивает долговечность работы отремонтированного двигателя.

Наша компания «Авто-Крафт» ценит каждого своего клиента, предлагая выгодные условия для сотрудничества.

Шлифовка головки блока цилиндров в Санкт-Петербурге цена недорого

Обслуживание ГБЦ в Петербурге

Головка блока цилиндров (ГБЦ) является самой сложной деталью автомобиля. Она принимает на себя огромную температурную и химическую нагрузку: Постоянно нагревается и охлаждается из-за близости к камерам сгорания топливно-воздушной смеси, через неё проходят отработавшие газы. В головке блока с высокой скоростью вращается распределительный вал, и двигаются впускные и выпускные клапана. При этом допуски размеров проточенных в ней каналов составляют доли миллиметра.

ГБЦ закономерно изнашивается вследствие локального перегрева и механических нагрузок и периодически требует ремонта. В ходе обслуживания, головку демонтируют с блока, так как не все повреждения можно увидеть на установленной головке, а уж ликвидировать – и подавно.

В ходе ремонта может применяться сварка, что добавит детали, на которую и так приходится неимоверное количество циклов «нагрев-остывание», дополнительные температурные изменения металла.

Существует вероятность, что при монтаже на двигатель, ГБЦ будет неровно прилегать к блоку. Даже доли миллиметра могут привести к быстрому прогоранию прокладки и потере мощности двигателя.

Чтобы этого избежать, производится …

Шлифовка головки блока цилиндров

В Санкт-Петербурге сервис «Точная работа» специализируется на обслуживании и ремонте двигателей всех конфигураций: от гражданских бензиновых, до промышленных дизелей. Накопленный за 15 лет опыт механики используют ежедневно для поддержания работоспособности двигателей автомобилей петербуржцев.

Коллектив сервиса точно знает, когда необходима шлифовка головки блока цилиндров:

- при нарушении геометрии ГБЦ из-за неравномерного перегрева поверхностей;

- после ремонта трещин аргонно-дуговой сваркой;

- при необходимости занижения ГБЦ для повышения мощности авто;

- для устранения дефектов износа двигателя после 150-200 тыс.

км пробега.

км пробега.

Так же механики оказывают услугу по шлифовке после каждого снятия ГБЦ, так как усталостные напряжения в металле высвобождаются после снятия болтов, которыми крепится головка к блоку. И на место ГБЦ может встать неплотно.

Заказать

Шлифовку ГБЦ в СПб можно получить недорого. Актуальные цены на эту и другие услуги сервиса «Точная работа» вы можете увидеть на сайте. Девиз сервиса «Точно до микрона. Точно в срок. Точно до рубля» даёт понять, что все работы выполняются профессионально, оперативно и по справедливой стоимости.

Оставив заявку на сайте вы получите не только классный сервис, который заставит ваш мотор довольно урчать, но и убедитесь, что это недорого.

Стоимость работ по шлифовке головки блока (ГБЦ)

Легковые отечественные а/м

| Наименование | Модель | Стоимость (в рублях) |

| Обработка плоскости головки блока цилиндров | ВАЗ/АЗЛК | 1000 |

| ГАЗ | 1000 | |

| после напыления | +50% | |

съем более 0,5 мм. | +50% | |

| съем более 1 мм. | +100% |

Иномарки

| Наименование | Модель | Стоимость (в рублях) |

| Обработка плоскости головки блока цилиндров | 1 цилиндр | 300 |

| непарал. плоскость | 450 | |

| после напыления | +50% | |

| съем более 0,5 мм. | +50% | |

| съем более 1 мм. | +100% |

Грузовые автомобили

| Наименование | Модель | Стоимость (в рублях) |

| Обработка плоскости головки блока цилиндров | 1 цилиндр | 400 |

| иномарки крупногабаритные* | — |

*-по договоренности

Что такое шлифовка ГБЦ и для чего собственно необходима эта процедура?

Шлифовка головки блока цилиндров — это технологический процесс, производимый на специальном оборудовании, с целью доведения плоскости ГБЦ до определенных параметров допустимых заводом изготовителем для плотного сопряжения головки с блоком цилиндров.

Есть несколько вариантов, при которых рекомендована данная процедура:

-

Вариант первый.

Зачастую автомобилисты обращаются с уже сложившейся проблемой, а именно заменой прокладки ГБЦ в связи с течью. Но надо понимать, что это уже видимый результат неправильной работы вашего автомобиля. Причиной может служить, как незначительный перегрев двигателя в связи с неисправностями в системе охлаждения, так и абсолютно случайное попадание воды и в последствие деформация ГБЦ и прогоревшая прокладка, требующая замены. Очень важно выяснить причину неисправности и провести грамотную дефектовку и вероятнее всего причиной пробитой прокладки явилось нарушения сопряжения плоскости ГБЦ и блока цилиндров. В этом случае шлифовки (фрезеровки) избежать не получится.

-

Вариант второй

Не редко встречаются обращения владельцев автомобилей с большим пробегом, а соответственно естественным износом.

Либо те, кто просто поездил без масла в результатом чего стало «масляное голодание» двигателя. Естественно этим машинам рекомендуется капитальный ремонт ДВС. Действие серьезное и затратное. Но в любом случае не стоит ограничиваться только теми работами, которые указала дефектовка. Ведь головка уже снята и можно уделить ей немного времени и сделать идеально ровной. И при правильной эксплуатации автомобиля это поможет отсрочить на длительный период дальнейшие ремонты.

Либо те, кто просто поездил без масла в результатом чего стало «масляное голодание» двигателя. Естественно этим машинам рекомендуется капитальный ремонт ДВС. Действие серьезное и затратное. Но в любом случае не стоит ограничиваться только теми работами, которые указала дефектовка. Ведь головка уже снята и можно уделить ей немного времени и сделать идеально ровной. И при правильной эксплуатации автомобиля это поможет отсрочить на длительный период дальнейшие ремонты. -

Вариант третий.

Сварочные работы, связанные с ремонтом трещин ГБЦ. При этом повышенная температура локально нагревает головку и происходит деформация. Так же на полости образуются швы, которые тоже убираются при помощи шлифовки ГБЦ.

-

Вариант четвертый.

При не регулярной замене либо некачественной охлаждающей жидкости на полости появляется коррозия. Вариант лечения — шлифовка головки.

-

Вариант пятый (банальный)

Данный случай имеет место быть зимой. Зачастую в связи с нехваткой времени либо просто с желанием сэкономить, мы решаем самостоятельно залить антифриз в систему охлаждения. Тем более, что антифриз уже куплен и лежит он у нас в багажнике. Чего же проще! Остановить машину и залить жидкость. Теперь внимание! Разогретый двигатель, а по системе охлаждения начинает циркулировать ледяной антифриз. В результат, локальный удар и деформация ГБЦ. И снова –шлифовка ГБЦ.

-

Вариант шестой.

Тюнинг автомобиля. Этот вариант касается только любителей, которые фанатично стремятся изменить параметры двигателя.

Делаем вывод: шлифовка ГБЦ, осуществляется при каждом снятии головки блока цилиндров –это приводит к выравниванию поверхности ГБЦ, а, следовательно, увеличивает плотность прилегания головки к блоку. Результат, горячие газы не начнут выходить из-под прокладки, что сохранит прокладку целой, а нас избавит от ненужных расходов.

Специальный прайс стоимости работ по металообработке

| Наименование работ | ДВС 0.8-1.3 | ДВС 1.5-2.0 | ДВС V-6 | ДВС V-8 | ДВС рядный | БОНУС |

| фрезеровка головки блока 0.10 | 900 | 900 | 200 | |||

| фрезеровка головки блока 0.15 | 1000 | 1000 | 200 | |||

| фрезеровка головки блока V-6 | 1000 | 200 | ||||

| фрезеровка головки блока V-8 | 1250 | 250 | ||||

| фрезеровка головки блока ряд. 6 | 1250 | 250 |

Для отечественных автомобилей

| Наименование работ | ДВС 1,5-1,6 | ДВС 2,0-2,4 | ДВС V-6 | ДВС V-8 | ДВС рядный | БОНУС |

фрезеровка головки блока 0. 05 05 | 500 | 700 | 100 | |||

| фрезеровка головки блока 0.10 | 650 | 850 | 150 | |||

| фрезеровка головки блока 0.15 | 750 | 950 | 150 | |||

| фрезеровка головки блока V-6 | 750 | 150 | ||||

| фрезеровка головки блока V-8 | 750 | 150 | ||||

| фрезеровка головки блока ряд. 6 | 750 | 150 |

Расточка блоков цилиндров

Не верьте тому, кто говорит, будто расточка блока цилиндров – манипуляция, которую можно эффективно выполнить самостоятельно, не прибегая к услугам профессиональных автосервисов. Своими руками можно только извлечь головку блока цилиндра, и установить её обратно – это, пожалуй, и все действия, на которые способен простой обыватель, не обладающий необходимыми знаниями, опытом и инструментом.

Своими руками можно только извлечь головку блока цилиндра, и установить её обратно – это, пожалуй, и все действия, на которые способен простой обыватель, не обладающий необходимыми знаниями, опытом и инструментом.

Квалифицированную расточку блока цилиндров можно выполнить только в специализированном центре по обслуживанию автомобильных двигателей. Непременными условиями и важными составляющими проведения этого процесса является наличие:

- специализированного оборудования и инструмента;

- квалификации мастера.

Почему цилиндр нуждается в расточке?

Блоки цилиндров – достаточно прочный элемент двигателя, поэтому их поломки возникают крайне редко. Единственной причиной, по которой следует производить расточку блока цилиндров двигателя – превышение срока эксплуатации, указанного производителем. При этом частота внеплановых ремонтов тоже имеет место.

Достаточно частым явлением в последнее время стало форсирование или тюнинг мотора, когда производится расточка головки блока цилиндра. Для выполнения этого заказчику следует конкретизировать назначение подобного вида манипуляций с двигателем.

Для выполнения этого заказчику следует конкретизировать назначение подобного вида манипуляций с двигателем.

Технологический процесс расточки блока цилиндров

Чтобы избежать излишне самонадеянных попыток расточить блоки цилиндра самостоятельно, следует знать обо всех сложностях технологии этого процесса. Итак, главные тонкости заключаются в том, чтобы мастер должен придерживаться принципа перпендикулярности и параллельности по отношению к базе.

Как правило, точкой отсчёта для определения параллельности является распредвал. Кроме того верхний изношенный или дефектный слой должен составлять не более 0,1 мм для предотвращения перекоса. Хонингование – заключительный этап расточки, это одна из обязательных процедур при расточке блока цилиндров, которую провести в домашних условиях невозможно.

Степень сложности расточки может быть различной, и это сказывается, в первую очередь, на стоимости услуги. Наш автосервис предоставляет услуги по расточке блока цилиндров в Санкт-Петербурге, при этом специалисты имеют опыт работы со всеми типами дизельных двигателей. Лояльная политика ценообразования вкупе с высоким качеством предоставления услуг и превосходным сервисом – всё, что вам необходимо знать об услуге расточки блока цилиндров в автосервисе «Дизель-Моторс»!

Лояльная политика ценообразования вкупе с высоким качеством предоставления услуг и превосходным сервисом – всё, что вам необходимо знать об услуге расточки блока цилиндров в автосервисе «Дизель-Моторс»!

Расточка каналов ГБЦ, увеличение мощности двигателя

Расточка каналов ГБЦ (головки блока цилиндров) – это отличная возможность увеличить мощность двигателя на высоких оборотах. Для этого требуется некоторая доработка выпускных и впускных каналов, чтобы улучшить наполнение цилиндров топливной смесью за счет уменьшения потерь в этих самых каналах. При этом следует обратить внимание на то обстоятельство, что скорость движения топливной смеси в каналах практически сверхзвуковая, чему свидетельствует шум во время выпуска и впуска. Следовательно, любые даже малейшие шероховатости и нестыковки станут причиной торможения потока и, как следствие, к плохому наполнению цилиндров и потере мощности.

Таким образом, при расточке каналов ГБЦ необходимо выполнить несколько мероприятий:

- Доработать каналы ГБЦ – увеличить диаметр, если необходимо, то изменить геометрию и определить нужный радиус закруглений.

- Доработать клапанные седла – убрать с них острые кромки, потому что во время открывания клапана они создают большое сопротивление.

- Максимально точно совместить отверстия во впускном коллекторе с каналами ГБЦ – малейшие нестыковки приведут к торможению топливной смеси.

- Расточка и последующая шлифовка каналов ГБЦ до получения зеркальной поверхности.

В процессе работы двигателя ГБЦ играет очень важную роль – в ней находятся каналы, по которым происходит наполнение камер сгорания цилиндров топливной смесью. Во время изготовления ГБЦ на заводах, производители нередко допускают погрешности, например, недостаточно точно выполняют форму каналов, седла клапанов иногда имеют острые фаски, привалочная область обрабатывается недостаточно качественно.

Но не только эти факторы являются причиной того, что многие автовладельцы прибегают к тюнингу двигателя, а именно, к расточке каналов ГБЦ. Основная причина кроется в другом – в желании добавить своему авто несколько дополнительных лошадиных сил. Ведь даже незначительное увеличение проходного диаметра канала ГБЦ приводит к улучшению наполнения цилиндров, увеличению оборотов, следовательно, и мощности самого двигателя. Ведь очень часто недостаточное качество литья на заводе, локальные сужения каналов, погрешности в направляющих клапанных втулках приводят к тому, что двигатель не в состоянии развить даже штатную расчетную мощность.

Ведь даже незначительное увеличение проходного диаметра канала ГБЦ приводит к улучшению наполнения цилиндров, увеличению оборотов, следовательно, и мощности самого двигателя. Ведь очень часто недостаточное качество литья на заводе, локальные сужения каналов, погрешности в направляющих клапанных втулках приводят к тому, что двигатель не в состоянии развить даже штатную расчетную мощность.

Расточка ГБЦ осуществляется с применением различных фрез – удаляются неровности, увеличивается диаметр, срезаются выступающие части, при необходимости сама форма канала изменяется. Финишная обработка поверхности выполняется шлифовальной шкуркой – доводится практически до зеркального блеска.

Естественно, работа эта чрезвычайно кропотливая и ответственная, требует большого опыта, внимания и усидчивости. Не следует рисковать и доверять свой автомобиль народным умельцам, которые обещают сделать все быстро и в лучшем виде. К тому же для этого нужно иметь специальное оборудование. Но зато если расточка каналов ГБЦ будет выполнена правильно, то можно увеличить мощность двигателя почти на 15 процентов.

Смотрите также:

Все статьи >>

LSX 6-болтовая пластина с крутящим моментом Головка блока двигателя LS Обработка растачивания Хонинговальный двигатель цилиндра 4.20 | 551338

LSX 6 Болт Torque Plate Головка блока двигателя LS Обработка растачивания Хонинговальный двигатель цилиндра 4.20

Обзор LS Swap Components.

ПРЕДУПРЕЖДЕНИЕ. Этот продукт может подвергнуть вас воздействию химических веществ, включая свинец, который, как известно в штате Калифорния, вызывает рак, врожденные дефекты или другой вред репродуктивной системе. Для получения дополнительной информации посетите www.P65Warnings.ca.gov

АЛЮМИНИЙ: Большинство используемых сегодня алюминиевых сплавов содержат некоторое количество свинца, обычно менее 0,1%. В штате Калифорния известно, что свинец вызывает рак и вредит репродуктивной системе. Большинство алюминиевых сплавов физиологически инертны в своей твердой форме, и свинец содержится внутри, однако пыль и / или пары, создаваемые пользователем, могут представлять опасность при вдыхании или проглатывании. Нагревание выше определенной температуры также может обеспечить возможность воздействия.

Нагревание выше определенной температуры также может обеспечить возможность воздействия.

СТАЛЬ (стальные болты): Сталь — это сплав железа с несколькими металлами, включая никель и хром.В штате Калифорния известно, что никель и хром вызывают рак и вред репродуктивной системе. Это предупреждение также относится к нержавеющей стали.

LSX Блок цилиндров с 6 болтами, крутящий момент для расточных цилиндров

- Использует заводскую длину и шпильки с резьбой

- Толстая алюминиевая заготовка 1,65 дюйма 1 шт.

- 4.20-дюймовые отверстия под цилиндр

- Сделано в Уичито, Канзас из аэрокосмического сорта, произведено в США, алюминиевая заготовка

- Совместим с блоками двигателей LSX, ERL, RHS и всеми OEM LS

- Доза без болтов или шпилек

* не подходит для блоков двигателей BMP World

| Номер детали производителя | 551338 |

|---|---|

| UPC | 656729843383 |

| Вес | 15. 0000 0000 |

| Производитель ИКТ | ICT Заготовка |

| Страна производитель | США |

| Длина в дюймах | 20 |

| Ширина, дюймы | 10 |

| Высота в дюймах | 2 |

| Предложение 65 Предупреждение | ПРЕДУПРЕЖДЕНИЕ. Этот продукт может подвергнуть вас воздействию химических веществ, включая свинец, который, как известно в штате Калифорния, вызывает рак, врожденные дефекты или другой вред репродуктивной системе. АЛЮМИНИЙ: Большинство используемых сегодня алюминиевых сплавов содержат некоторое количество свинца, обычно менее 0,1%. В штате Калифорния известно, что свинец вызывает рак и вредит репродуктивной системе. Большинство алюминиевых сплавов физиологически инертны в своей твердой форме, и свинец содержится внутри, однако пыль и / или пары, создаваемые пользователем, могут представлять опасность при вдыхании или проглатывании. Нагревание выше определенной температуры также может обеспечить возможность воздействия. СТАЛЬ (стальные болты): Сталь — это сплав железа с несколькими металлами, включая никель и хром. В штате Калифорния известно, что никель и хром вызывают рак и вред репродуктивной системе. Это предупреждение также относится к нержавеющей стали. |

ПОЧЕМУ ICT BILLET?

Сделано в Америке, материалы премиум-класса

Мы используем только высококачественные материалы производства США для наших деталей в ICT Billet. Мы проектируем все наши собственные детали в Уичито, штат Канзас, используя для их производства оборудование американского производства. Наша цель — всегда использовать как можно больше компонентов, произведенных в США. Для любых компонентов, которые не производятся непосредственно нашей командой в ICT Billet, мы используем материалы, произведенные в США, для обеспечения надежности. Для нас важно сохранить рабочие места в Америке, а вы получите самые лучшие запчасти.

Мы проектируем все наши собственные детали в Уичито, штат Канзас, используя для их производства оборудование американского производства. Наша цель — всегда использовать как можно больше компонентов, произведенных в США. Для любых компонентов, которые не производятся непосредственно нашей командой в ICT Billet, мы используем материалы, произведенные в США, для обеспечения надежности. Для нас важно сохранить рабочие места в Америке, а вы получите самые лучшие запчасти.

Исключительное качество

Никогда не следует жертвовать качеством ради доступности.Вот почему мы делаем замену двигателя на ваш автомобиль доступной, используя самые эффективные производственные технологии на нашем предприятии. Мы предлагаем полную линейку сменных компонентов LS от опор двигателя до проводки. Как член SEMA мы гордимся тем, что являемся частью элитной группы производителей автомобилей. Мы обеспечиваем высочайший уровень качества и развития наших продуктов.

Обширные исследования и разработки

В ICT Billet мы используем новейшие технологии, чтобы каждый продукт подходил с первого раза. Наша собственная команда инженеров усердно работает над проектированием и созданием наилучших продуктов, чтобы вы могли избежать головной боли и разочарований, связанных с дешевыми, плохо изготовленными сменными деталями LS. Прежде чем какой-либо товар попадет на полки, мы просканируем каждый автомобиль с помощью лазера. После этого наша команда работает над созданием надежной модели для тестовой подгонки, чтобы каждый раз обеспечивать идеальную подгонку.

Наша собственная команда инженеров усердно работает над проектированием и созданием наилучших продуктов, чтобы вы могли избежать головной боли и разочарований, связанных с дешевыми, плохо изготовленными сменными деталями LS. Прежде чем какой-либо товар попадет на полки, мы просканируем каждый автомобиль с помощью лазера. После этого наша команда работает над созданием надежной модели для тестовой подгонки, чтобы каждый раз обеспечивать идеальную подгонку.

Политика конфиденциальности | Условия использования | Свяжитесь с нами

Обработка 101: Блоки двигателя

Двигатель в сборе можно разделить на блок, вращающийся узел и головку блока цилиндров.Хотя все три важны, блок вмещает два других и имеет первостепенное значение для успешного восстановления двигателя. Таким образом, в первой части серии из трех частей Successful Farming, посвященной найму услуг механической мастерской по производству двигателей, будут рассмотрены надлежащие процедуры обслуживания блоков. В этом отношении шаги, которые любой механический цех должен выполнить на блоке для любого восстанавливаемого двигателя, должны включать:

В этом отношении шаги, которые любой механический цех должен выполнить на блоке для любого восстанавливаемого двигателя, должны включать:

- Прогоните (очистите) резьбу во всех резьбовых отверстиях.

- Удалить все заусенцы и литейный шлак из внутренней части блока.

- Постучите по основным галереям в передней части блока, чтобы можно было установить заглушки.

- Выровняйте хонингование или выровняйте отверстие основных крышек и седла.

- Обработайте деку для обеспечения ровности и надлежащей обработки поверхности.

- Заточить отверстия подъемника.

- Диаметр цилиндров.

- Отшлифуйте стенки цилиндра, чтобы получить надлежащую поверхность для используемого набора колец.

- Очистить в машине для струйной мойки.

- Краска для наружной защиты от ржавчины.

Очистка всех отверстий для крепежа

Все резьбовые отверстия в блоке необходимо прорезать или очистить подходящим метчиком для забивки, чтобы устранить любые заусенцы и грязь, которые могут исказить показания динамометрического ключа и, таким образом, повлиять на окончательное качество восстановления. Многие двигатели выходили из строя из-за неправильного крутящего момента из-за нечистой резьбы.

Многие двигатели выходили из строя из-за неправильного крутящего момента из-за нечистой резьбы.

Область вокруг отверстий под болты должна быть проверена на «натягивание резьбы». Если присутствует, вытягивание резьбы может быть исправлено напильником, снятием фаски или растачиванием. Этот шаг часто игнорируется механическими цехами и может означать разницу между прокладкой, служащей для всего срока службы двигателя, или преждевременным выходом из строя.

Удаление заусенцев

Заусенцы и шлак отливок с внутренней стороны блока следует удалить высокоскоростной шлифовальной машиной.Это помогает удалить частицы песка или отливки, которые могут расшататься, когда двигатель снова будет работать, что приведет к повреждению. Хотя шлак должен был быть там со дня изготовления блока, годы термоциклирования и манипуляций во время восстановления часто заставляли его вырываться из швартовки.

Заглушки масляной галереи

В некоторых двигателях в масляных каналах используются заглушки из мягкого металла. Часто высококлассные производители двигателей любят заменять их резьбовыми заглушками. Это гарантирует герметичную посадку, поскольку мягкая пробка может не герметично закрывать двигатель, который подвергался многолетней эксплуатации и термическим циклам.Если в галерее протекает утечка, давление масла в двигателе будет низким, что может привести к поломке или, по крайней мере, к капитальному ремонту.

Часто высококлассные производители двигателей любят заменять их резьбовыми заглушками. Это гарантирует герметичную посадку, поскольку мягкая пробка может не герметично закрывать двигатель, который подвергался многолетней эксплуатации и термическим циклам.Если в галерее протекает утечка, давление масла в двигателе будет низким, что может привести к поломке или, по крайней мере, к капитальному ремонту.

Выравнивание основных крышек

Если отверстия коренных подшипников (где находится коленчатый вал) не совмещены, это можно исправить, свернув седла до совмещения. Деформация основных крышек и седла происходит медленно в течение многих лет использования и циклов нагрева и охлаждения. Это заставляет блок деформироваться и искажаться. В результате происходит перекос туннеля коренного подшипника.

Деформация блока двигателя происходит с течением времени. Оригинальные коренные подшипники и коленчатый вал компенсируют это неравномерным износом. Если переточить коленчатый вал и установить новые подшипники в блок без корректировки, произойдет быстрый износ и вскоре после этого двигатель выйдет из строя.

Еще одна проблема — растяжение крышки коренного подшипника из-за высоких нагрузок на двигатель и перетягивания. Это тоже происходит со временем, и оригинальные детали, сформированные с несовпадением, и новые компоненты будут вызывать заедание.Если основная крышка (и) когда-либо заменяется, блок должен быть выровнен и расточен.

Хонингование с выравниванием — это та же теория, что и растачивание с центровкой, но удаляет меньше материала, если коробление не слишком велико. В то время как в центрирующем отверстии используется режущая коронка, в хонинговальном шлифовальном станке используются камни на оправке для удаления материала.

Каждый ремонт двигателя может не требовать центрирования отверстия, но центрирующее хонингование является важным этапом надлежащего восстановления.

На сопрягаемой поверхности могут появиться неровности, которые могут вызвать сжатие и утечку охлаждающей жидкости.Плоскостность блока можно проверить с помощью линейки и щупа. Хорошее правило для большинства двигателей — максимальная деформация не может превышать 0,004 дюйма.

Профнастил для герметичного уплотнения головки блока цилиндров

Decking также обеспечивает надлежащую поверхность, на которой будет выходить уплотнение головки блока цилиндров. Считывается в RMS (среднеквадратичное значение). Каждый поставщик определяет качество поверхности, чтобы прокладка головки работала должным образом. Колода не должна быть идеально гладкой, даже если она должна быть прямой.Промышленным стандартом обработки поверхности является микродюйм. Один микродюйм равен одной миллионной дюйма.

Ни одна поверхность не может быть идеально гладкой при измерении в микродюймах. Обработанная поверхность имеет тысячи мельчайших канавок разной глубины. Инструмент, называемый профилометром, используется для измерения этих канавок и присваивает считываемое значение среднеквадратичное значение.

Чем выше RMS, тем грубее (шероховатее) поверхность. Например, гладкое остекление на стенке цилиндра может иметь среднеквадратичное значение от 5 до 7. Большинство производителей поршневых колец рекомендуют от 25 до 30 RMS для чугунных колец и от 20 до 25 RMS для хромированных колец. Кольца Moly должны иметь очень гладкую поверхность со среднеквадратичным отклонением от 10 до 15. В то время как для надлежащей поверхности деки для уплотнения прокладки головки может потребоваться поверхность со среднеквадратичным значением 30 или выше.

Большинство производителей поршневых колец рекомендуют от 25 до 30 RMS для чугунных колец и от 20 до 25 RMS для хромированных колец. Кольца Moly должны иметь очень гладкую поверхность со среднеквадратичным отклонением от 10 до 15. В то время как для надлежащей поверхности деки для уплотнения прокладки головки может потребоваться поверхность со среднеквадратичным значением 30 или выше.

Каждый производитель указывает среднеквадратичное значение поверхности деки, чтобы прокладка головки могла правильно уплотняться и обеспечивать расчетный срок службы. К сожалению, большинство производителей двигателей не знают об этом и не имеют профилометра для проверки.

Есть еще одна причина для декорирования блока. Многие инструменты для растачивания цилиндров, известные как расточные оправки, требуют, чтобы дека была прямой, поскольку они прикреплены к ней. Если дека снята, то при растачивании цилиндры изогнутся. Лучшее расточное оборудование, известное как расточный центр, а не расточная оправка, использует ссылки из шейки коренного подшипника (коленчатого вала), чтобы поддерживать правильное соотношение.

Почти каждый двигатель, который ремонтируется, требует расточки цилиндров. Эта процедура удаляет металл со стенки цилиндра, делая ее больше, поэтому любой конус или некруглость можно исправить и использовать новые поршни увеличенного размера.Если двигатель оснащен съемными гильзами цилиндров, вместо расточки и хонингования обычно заменяют саму гильзу.

Хонингование выполняется камнями и используется для создания окончательного размера и установки надлежащей штриховки на поверхности стенки для уплотнения поршневого кольца и увеличения срока его службы. Штриховка читается в среднеквадратичном значении. Одно только хонингование не может удалить достаточно материала, чтобы исправить коробление или потерю концентричности в отверстии. За редким исключением цилиндр можно только затачивать, а не растачивать и затачивать. Некачественный ремонт приведет только к заточению цилиндра.

Обязательно избавьтесь от камня

В высококачественной мастерской будет использоваться жесткий хонинговальный камень на специальном автоматическом хонинговальном станке. За этим может последовать щеточное хонингование для определенной отделки поверхности в соответствии со спецификациями производителей поршневых колец. Им не следует использовать большую ручную дрель. Так что прогуляйтесь по магазину и попросите их объяснить и показать вам каждую часть блочного оборудования, прежде чем вы решите потратить там свои деньги.

За этим может последовать щеточное хонингование для определенной отделки поверхности в соответствии со спецификациями производителей поршневых колец. Им не следует использовать большую ручную дрель. Так что прогуляйтесь по магазину и попросите их объяснить и показать вам каждую часть блочного оборудования, прежде чем вы решите потратить там свои деньги.

Те, кто знаком с гоночными двигателями, признают, что расточка и хонингование цилиндра является обычным делом с установленной пластиной для упора или крутящего момента.Это имитирует внутреннее искажение отверстия, когда головка цилиндров прикреплена и болты затянуты. Пластины крутящего момента по большей части зависят от конкретного применения и недоступны для двигателей, которые можно найти на ферме.

Отверстие, которое удерживает толкатель клапана или толкатель, является наиболее упускаемым из виду элементом при блочном обслуживании. Стену необходимо очистить и измерить по количеству использованных новых литров. Любая ржавчина, глазурь, заусенцы или выступы вызовут задиров и возможную поломку. Если отверстие подъемника чрезмерно изношено, его можно отшлифовать до следующего размера диаметра подъемника или установить втулку, если износ чрезмерный.

Если отверстие подъемника чрезмерно изношено, его можно отшлифовать до следующего размера диаметра подъемника или установить втулку, если износ чрезмерный.

Стирка имеет решающее значение

Магазин высокого качества, скорее всего, помоет блок несколько раз, прежде чем он будет собран. По крайней мере, он будет вымыт при разборке, а затем перед сборкой. Самый эффективный метод очистки — это использование специальной машины (иногда называемой струйной стиральной машиной), которая работает с нагревом и давлением. Можно хорошо промыть водой с мылом и специальными щетками. Но этот метод оставляет слишком много места для ошибок.

Расточный станок для головок и блоков цилиндров — ENGINE LINE

Страна * AfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamas, TheBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongo, Демократическая Республика theCongo, Республика theCook IslandsCosta RicaCote d’IvoireCroatiaCubaCuracao CyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland острова (Мальвинские) Фарерские острова, Фиджи, Финляндия, Франция, Французская Гвиана, Французская Полинезия, Южные и Антарктические земли Франции, Габон, Гамбия, Грузия, Германия, Гана, Гибралтар, Греция, Гренландия, Гренада, Гваделупа, Гуам, Гватемала, Гернси, Гвинея, Гвинея и Бисау, Гайдана, Андроид IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsle из ManIsraelItalyJamaicaJan MayenJapanJerseyJordanKazakhstanKenyaKiribatiKorea, NorthKorea, SouthKosovoKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacauMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные Штаты ofMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueNamibiaNauruNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinePanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalPuerto RicoQatarReunionRomaniaRussiaRwandaSaint HelenaSaint Киттс и NevisSaint LuciaSaint Пьер и MiquelonSaint Винсент и GrenadinesSamoaSan MarinoSao Томе и PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Ge Оргия и Южные Сандвичевы IslandsSpainSri LankaSudanSurinameSvalbardSwazilandSwedenSwitzerlandSyriaTaiwanTajikistanTanzaniaThailandTimor-LesteTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUruguayUzbekistanVanuatuVenezuelaVietnamVirgin IslandsWake IslandWallis и FutunaWestern SaharaYemenZambiaZimbabwe

Руководство по обработке блоков • Muscle Car DIY

Блок двигателя — это основа любой конструкции, и часто требуется несколько критических процессов обработки, чтобы привести отверстия, настил и размеры блока в точные и правильные характеристики. Когда кто-то называет двигатель сбалансированным и спроектированным, это слишком часто означает, что коленчатый вал был сбалансирован, но двигатель не был спроектирован. Балансировка вращающихся и совершающих возвратно-поступательное движение компонентов — это всего лишь один элемент в процессе. Обработка блока для получения точных размеров — первый и самый важный шаг.

Когда кто-то называет двигатель сбалансированным и спроектированным, это слишком часто означает, что коленчатый вал был сбалансирован, но двигатель не был спроектирован. Балансировка вращающихся и совершающих возвратно-поступательное движение компонентов — это всего лишь один элемент в процессе. Обработка блока для получения точных размеров — первый и самый важный шаг.

Этот технический совет взят из полной книги СОВРЕМЕННЫЕ МЕТОДЫ БЛУЭПРИНТИРОВАНИЯ ДВИГАТЕЛЯ: ПРАКТИЧЕСКОЕ РУКОВОДСТВО ПО ПРЕЦИЗИОННОМУ ДВИГАТЕЛЮ.Подробное руководство по этой теме вы можете найти по этой ссылке:

УЗНАТЬ БОЛЬШЕ ОБ ЭТОЙ КНИГЕ ЗДЕСЬ

ПОДЕЛИТЬСЯ ЭТОЙ СТАТЬЕЙ: Пожалуйста, не стесняйтесь поделиться этой статьей на Facebook, на форумах или в любых клубах, в которых вы участвуете. Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/performance/how -to-blueprint-motors-block-machining-guide /

Хонингование для центровки главного отверстия

После очистки блока и проверки на наличие дефектов первым делом необходимо убедиться, что отверстия в корпусе коренных подшипников правильно выровнены и имеют размер в соответствии со спецификацией. Литые блоки цилиндров, хотя и кажутся прочными кусками чугуна или алюминия, имеют тенденцию «двигаться» в результате смещения сердечника, потому что блок «сезонно» проходит через многочисленные циклы нагрева. Для того, чтобы заставить блок «осесть» до более стабильного состояния, блок может быть обработан при использовании (а затем подвергнут механической обработке и уточнению), или процесс можно ускорить, обработав блок для снятия криогенного или вибрационного напряжения. Это позволяет молекулам оседать и становиться более однородными, снижая вероятность будущего движения, связанного со стрессом.

Литые блоки цилиндров, хотя и кажутся прочными кусками чугуна или алюминия, имеют тенденцию «двигаться» в результате смещения сердечника, потому что блок «сезонно» проходит через многочисленные циклы нагрева. Для того, чтобы заставить блок «осесть» до более стабильного состояния, блок может быть обработан при использовании (а затем подвергнут механической обработке и уточнению), или процесс можно ускорить, обработав блок для снятия криогенного или вибрационного напряжения. Это позволяет молекулам оседать и становиться более однородными, снижая вероятность будущего движения, связанного со стрессом.

Коренные шейки и крышки подшипников заточены. После нескольких проходов диаметр главного отверстия регулярно проверяется с помощью точного индикатора отверстий с круговой шкалой.

Когда должны использоваться послепродажные основные колпачки, радиус обычно меньше, чем необходимо, чтобы предоставить механику достаточно материала для снятия, чтобы приспособиться к диаметру основного отверстия соответствующего размера.

Хонингование с центровкой выполняется на специальном хонинговальном станке. Когда оправка для хонингования центрируется относительно основных седел блока, оправка с абразивным камнем перемещается вперед и назад.

Послепродажные основные упорные колпачки имеют неглубокую разгрузку от упора и должны быть доведены до глубины с использованием режущей коронки на оправке, чтобы соответствовать площади осевого усилия упорного седла блока.

Это LBF-1 (приспособление для растачивания расточки) компании BHJ для растачивания отверстий коренных подшипников или кулачковых подшипников, предназначенное для черновой обработки стальных основных крышек или расточки для установки подшипников качения. Это позволяет получить правильное расположение туннеля кулачка во всех трех плоскостях, делая туннель кулачка абсолютно параллельным сети с правильным межцентровым расстоянием.(Фото любезно предоставлено BHJ Products)

Высококачественные рабочие блоки послепродажного обслуживания могут быть сняты с завода на заводе, что обеспечивает более стабильный блок с течением времени. Циклы нагрева и напряжения с течением времени улучшают стабильность отливки. Для любого бывшего в употреблении OEM-блока необходимо отремонтировать главный канал ствола, даже если видимых повреждений нет. Должно быть очевидно, что основное отверстие должно иметь идеально круглые отверстия надлежащего диаметра, но, помимо этого, все отверстия должны быть выровнены, чтобы исключить возможное заедание коленчатого вала.Со временем старый блок мог быть достаточно изменен, чтобы вызвать смещение из-за циклического нагрева или предыдущего перегрева двигателя (деформация, вызванная термическим воздействием).

Циклы нагрева и напряжения с течением времени улучшают стабильность отливки. Для любого бывшего в употреблении OEM-блока необходимо отремонтировать главный канал ствола, даже если видимых повреждений нет. Должно быть очевидно, что основное отверстие должно иметь идеально круглые отверстия надлежащего диаметра, но, помимо этого, все отверстия должны быть выровнены, чтобы исключить возможное заедание коленчатого вала.Со временем старый блок мог быть достаточно изменен, чтобы вызвать смещение из-за циклического нагрева или предыдущего перегрева двигателя (деформация, вызванная термическим воздействием).

Типичная процедура для любого ранее использованного блока — выверка хонинговальных отверстий. Блок жестко закреплен на хонинговально-хонинговальном станке. Длинная оправка для хонингования, снабженная абразивными камнями, проходит через основные отверстия взад и вперед. Чтобы выполнить хонингование со центровкой, диаметр отверстий должен быть уменьшен, чтобы можно было удалить материал для достижения первоначального диаметра отверстия. Для этого используйте шлифовальный станок для крышек, чтобы отшлифовать крышки коренных подшипников на сопрягаемых поверхностях крышки и блока, удалив с крышек примерно 0,003 дюйма. Все диаметры отверстий в корпусе должны быть сначала установлены с одинаковым заниженным размером, прежде чем выровнять хонингование.

Для этого используйте шлифовальный станок для крышек, чтобы отшлифовать крышки коренных подшипников на сопрягаемых поверхностях крышки и блока, удалив с крышек примерно 0,003 дюйма. Все диаметры отверстий в корпусе должны быть сначала установлены с одинаковым заниженным размером, прежде чем выровнять хонингование.

Хонингование самоустанавливается по отверстиям корпуса и исправляет любую деформацию главного отверстия, которая могла быть вызвана короблением блока и / или растяжением главной крышки. Центрирующие штифты на хонинговальном сердечнике позволяют установить оправку на правильную осевую линию кривошипа.Покачивая оправку на центрирующих штифтах, расширяйте хонинговальные бруски до тех пор, пока устройство не перестанет качаться. Снимите центрирующие штифты и установите основные крышки. Затяните их в соответствии со спецификацией. Если оправка не отцентрирована должным образом, это может привести к серьезному отклонению от круглой формы.

При смазке и охлаждении камней маслом хонинговального станка оправка вращается и перемещается вперед и назад. Примерно через пять ходов снимите оправку и проверьте отверстия с помощью индикатора отверстий с круговой шкалой. Продолжайте процесс хонингования, пока не получите окончательный диаметр (отверстия необходимо часто измерять, чтобы избежать чрезмерного заточки).

Примерно через пять ходов снимите оправку и проверьте отверстия с помощью индикатора отверстий с круговой шкалой. Продолжайте процесс хонингования, пока не получите окончательный диаметр (отверстия необходимо часто измерять, чтобы избежать чрезмерного заточки).

Движение вперед / назад коленчатого вала, которое представляет собой осевой зазор, заслуживает пристального внимания. Если осевой зазор слишком велик, коленчатый вал в конечном итоге выбивает подшипники и шейки кривошипа. Если усилие слишком велико, шейки кривошипа перегреваются и подшипники плавятся. Плохой или неправильный гидротрансформатор автоматической коробки передач часто вызывает отказ упорного подшипника. Если корпус гидротрансформатора расширяется (раздувается), перемещаясь всего на 0,005 дюйма или около того, он может оказывать чрезмерное давление на заднюю часть кривошипа, прижимая упорную поверхность кривошипа к упорному подшипнику.

После исправления основных отверстий проверьте установку кривошипа с подшипниками. Проверьте осевой зазор, используя следующую процедуру. Установите циферблатный индикатор на блок и установите поршень так, чтобы он касался выступа кривошипа или плоской поверхности противовеса. Переместите рукоятку назад до упора. Отрегулируйте циферблатный индикатор с предварительным натягом примерно 0,050 дюйма и обнулите индикаторный датчик. Полностью переместите рукоятку вперед и отметьте величину движения. Сравните это со спецификацией. Типичный зазор тяги должен быть около.От 004 до 0,006 дюйма. Если усилие слишком сильное, может потребоваться переточка упорной поверхности коленчатого вала для достижения желаемого зазора.

Проверьте осевой зазор, используя следующую процедуру. Установите циферблатный индикатор на блок и установите поршень так, чтобы он касался выступа кривошипа или плоской поверхности противовеса. Переместите рукоятку назад до упора. Отрегулируйте циферблатный индикатор с предварительным натягом примерно 0,050 дюйма и обнулите индикаторный датчик. Полностью переместите рукоятку вперед и отметьте величину движения. Сравните это со спецификацией. Типичный зазор тяги должен быть около.От 004 до 0,006 дюйма. Если усилие слишком сильное, может потребоваться переточка упорной поверхности коленчатого вала для достижения желаемого зазора.

Если упорная опорная поверхность блока повреждена, ее можно отточить с помощью центрирующей расточной оправки и специальной насадки. Если упорная поверхность блока заменена, потребуется основной упорный подшипник с более толстой упорной поверхностью.

Для растачивания (с использованием фрез) или хонингования (с использованием абразивных камней) фрезеруйте сопрягаемые поверхности основных крышек на несколько тысячных долей, чтобы создать немного меньшее, некруглое состояние (это позволяет удалить материал для достижения окончательный надлежащий диаметр отверстия). Прикрепите основные крышки к блоку с помощью тех же крепежей (болтов или шпилек), которые будут использоваться при окончательной сборке. Затяните главные колпачки в соответствии со спецификациями окончательной сборки. Это очень важно.

Прикрепите основные крышки к блоку с помощью тех же крепежей (болтов или шпилек), которые будут использоваться при окончательной сборке. Затяните главные колпачки в соответствии со спецификациями окончательной сборки. Это очень важно.

Стальные главные колпачки, пригодные для вторичного рынка, обычно изготавливаются с немного меньшим радиусом, что позволяет машинисту создать круглое отверстие надлежащего диаметра, когда колпачки полностью прикреплены к блоку. При установке послепродажных основных крышек (или при замене основных крышек) сначала выровняйте отверстие главного отверстия примерно с точностью до 0,5 мм.005 дюймов желаемого конечного диаметра. Затем завершите их, выровняв хонингование до окончательного размера. При совмещении хонингования, если блок и крышка из чугуна, используйте более твердый камень. Для алюминиевых блоков, оснащенных стальными главными крышками, для хонингования требуется более мягкий камень, например карбид кремния J45 зернистостью 150.

Замена покрытия деки

По мере того, как двигатель нагревается и термоциклируется, прокладка головки должна двигаться (скользить) без схватывания / разрывов. Обработка поверхности 60 Ra обычно подходит для чугуна, но для алюминия требуется более гладкая обработка около 12 Ra.

Обработка поверхности 60 Ra обычно подходит для чугуна, но для алюминия требуется более гладкая обработка около 12 Ra.

Настилы блока на двухрядном блоке должны быть не только плоскими, но и иметь одинаковую высоту от средней линии основного канала до настила. Палубы также должны быть параллельны основной центральной линии и иметь правильный угол (90 градусов к средней линии кривошипа). Для целей проектирования настилы блоков должны быть покрыты поверхностью с использованием специальных приспособлений для выравнивания, таких как предлагаемые BHJ, или блок должен быть нанесен на поверхность на запрограммированном станке с ЧПУ.

Всегда помните, что при удалении материала из блочной деки изменяется высота деки, что естественным образом влияет на зазор поршневой деки.С учетом хода кривошипа, длины шатуна и расстояния сжатия поршня, деки блока должны быть обрезаны, чтобы обеспечить требуемый зазор деки поршня и степень сжатия. Вот почему большинство блоков послепродажного обслуживания обычно имеют более высокие деки, чтобы достичь именно той высоты, которая требуется для данной установки. При работе с OEM / предварительно использованным блоком очистка и уточнение деки может привести к меньшему зазору между поршнем и декой, чем хотелось бы, и в этом случае вам может потребоваться заказать поршни с меньшим расстоянием сжатия.

При работе с OEM / предварительно использованным блоком очистка и уточнение деки может привести к меньшему зазору между поршнем и декой, чем хотелось бы, и в этом случае вам может потребоваться заказать поршни с меньшим расстоянием сжатия.

Поверхностную шлифовку лучше всего выполнять фрезерными коронками для достижения желаемой чистоты поверхности.

Хотя можно использовать плоскошлифовальный станок, операция фрезерования предпочтительнее для большей точности и потому, что фрезы не создают опасную пыль в воздухе. Обычно режущие пластины для шлифовки изготавливаются из карбида, CBN (кубического нитрида бора) или PCD (поликристаллического алмаза). Твердосплавные пластины подходят для наплавки чугуна или алюминия. Пластины CBN очень прочные и допускают более высокие скорости резания и подачи (для сокращения времени работы), но лучше всего подходят для чугуна.PCD представляет собой новейшую технологию, предназначенную для наплавки полностью алюминиевых блоков (блоки из сплава с закаленной обработкой стенок цилиндра), но не может использоваться на блоках из сплава со стальными или железными гильзами цилиндров.

Осмотрите настил на предмет невысоких мест, которые не были очищены после замены покрытия настила. Поверхность палубы должна быть полностью перекрашена, без теней (ямок). Прокладки головки требуют 100-процентного уплотняющего контакта.

Хонингование цилиндра

Если отверстия имеют конический износ и / или обнаружены проблемы с прямолинейностью / овальностью, отверстия необходимо увеличить до следующего доступного припуска.Для растачивания используется специальный расточный станок (горизонтальный или вертикальный) и твердосплавные фрезы. Тщательно измерьте диаметр юбки поршня. Используйте место, указанное производителем поршня на поршне. Примите во внимание требуемый зазор между поршнем и стенкой. Еще раз обратитесь к рекомендациям производителя поршня в зависимости от типа поршня и типа применения. Черновое растачивание должно выполняться до диаметра меньшего, чем готовый размер. Обычно оставляют от 0,003 до 0,005 дюйма, которые затем удаляются во время окончательного хонингования.

Если требуется очень небольшой припуск (например, припуск на 0,005 дюйма), вы можете затачивать, а не обрабатывать отверстия. Чтобы отточить отверстия большего размера, начните с алмазных камней на металлической связке с зернистостью 70 или алмаза с зернистостью 100. При этом на стенках остаются грубые царапины, которые затем удаляются при окончательном хонинговании. Если для грубого хонингования используются камни зернистостью 70, оставьте от 0,003 до 0,005 дюйма материала. При использовании алмазных камней зернистостью 100 оставьте от 0,005 до 0,007 дюйма для окончательного хонингования.

Во время растачивания, чернового хонингования или окончательного хонингования останавливайтесь, чтобы периодически проверять диаметр отверстия с помощью высококачественного индикатора отверстий с круговой шкалой.Измерьте минимум в трех точках отверстия (верхнее, среднее и нижнее) и в двух направлениях под углом 90 градусов. Конус не должен превышать 0,001 дюйма, а овальный не должен превышать 0,001 дюйма.

Тип хонинговального камня (твердость камня) может повлиять на геометрию отверстия, поэтому всегда уточняйте у производителя хонинговального станка или производителя хонинговального камня рекомендации относительно твердости камня для вашего применения в блоке.

Если вы столкнулись с небольшими отклонениями по округлости, может оказаться полезным использование более мягкого камня.Тонкостенные блоки могут деформироваться при использовании более твердых камней. Части цилиндра без опоры могут иметь тенденцию выталкиваться, что приводит к меньшему снятию материала, что приводит к образованию узкого места для колец. Использование правильных хонинговальных брусков для материала блока и соблюдение правильного давления и скорости подачи сводит к минимуму проблемы с геометрией отверстия.

Всегда выполняйте окончательную хонингование отверстий цилиндров, сначала устанавливая плиты настила на блок, чтобы имитировать напряжения, которые блок испытывает при установке головок. Плиты настила должны устанавливаться вместе с предварительно раздавленной (использованной) прокладкой головки, а крепежные детали должны быть затянуты в соответствии со спецификацией. В зависимости от типа блока и материала блока, при установке головок цилиндров и полной затяжке их креплений может возникнуть деформация отверстия примерно на 0,004 дюйма. Плиты настила имитируют эту зажимную нагрузку и деформацию отверстия, поэтому при установке головок геометрия отверстия устанавливается более равномерно.

Плиты настила должны устанавливаться вместе с предварительно раздавленной (использованной) прокладкой головки, а крепежные детали должны быть затянуты в соответствии со спецификацией. В зависимости от типа блока и материала блока, при установке головок цилиндров и полной затяжке их креплений может возникнуть деформация отверстия примерно на 0,004 дюйма. Плиты настила имитируют эту зажимную нагрузку и деформацию отверстия, поэтому при установке головок геометрия отверстия устанавливается более равномерно.

Расточка цилиндра

Проверить состояние поверхностей стенок цилиндра.Если царапины или задиры очевидны и глубиной более 0,025 дюйма, необходимо растачивание. Если толщина стенки недостаточна для перехода к отверстию следующего размера, наиболее вероятным вариантом будет установка втулки или замена блока. Во время переточки цилиндры растачиваются до диаметра, который немного меньше (или больше) желаемого конечного диаметра. Таким образом остается достаточно материала для хонингования, во время которого достигается окончательный диаметр или чистота поверхности. Операция переточки обычно приводит к уменьшению диаметра примерно на.От 005 до 0,007 дюйма, оставив это количество для удаления во время процесса хонингования.

Операция переточки обычно приводит к уменьшению диаметра примерно на.От 005 до 0,007 дюйма, оставив это количество для удаления во время процесса хонингования.

Основные крышки должны быть установлены и полностью затянуты в соответствии со спецификацией, после чего блок можно поместить в хонинговальный станок. Это моделирует напряжения, возникающие в блоке, которые влияют на геометрию отверстия цилиндра. Затяните крепеж основной крышки в соответствии со спецификацией и соблюдайте последовательность затяжки, используемую для окончательной сборки. Также лучше использовать те же крепежи, которые будут использоваться при окончательной сборке.

Если вы планируете использовать шпильки основной крышки, установите их сейчас, перед хонингованием.При установке шпилек не затягивайте их в блоке слишком сильно. Усилие прижатия крышек к блоку достигается при затяжке гаек. Шпильки следует устанавливать вручную с усилием не более 10 фунт-футов. В любом случае прочтите инструкции производителя шпильки относительно установки и любого необходимого предварительного натяга. Если у основных крышек есть боковые болты в дополнение к крепежам основных крышек, обязательно установите их также, снова соблюдая рекомендуемый момент затяжки и последовательность.

Если у основных крышек есть боковые болты в дополнение к крепежам основных крышек, обязательно установите их также, снова соблюдая рекомендуемый момент затяжки и последовательность.

Давление хонинговального бруса и скорость подачи регулярно контролируются во время операций хонингования.В промежутках между проходами индикатор внутреннего диаметра с круговой шкалой используется для контроля текущего диаметра, а также для проверки овальности и конусности. Чтобы добиться максимальной точности хонингования, цилиндры хонингуются в шахматном порядке из-за тепла, выделяемого при хонинговании. Например, после хонингования цилиндра номер 1 хонингование начинается в месте цилиндра, удаленном от первого отверстия (порядок может быть цилиндром номер 1, -3, -2 и -4). Это дает каждому хонингованному отверстию возможность остыть перед хонингованием соседнего цилиндра.

Расточка цилиндра выполняется высокоскоростными фрезами.Опять же, для целей блочного проектирования лучший метод — использовать преимущества программирования с ЧПУ для создания отверстий, которые точно расположены по центру в соответствии с проектными спецификациями.

При хонинговании цилиндров всегда должны использоваться пластины деки. Плиты настила имитируют установленные головки цилиндров, создавая напряжения в блоке, который он видит при сборке. Это значительно улучшает геометрию стенок цилиндра, поскольку напряжения, возникающие при зажатии крепежа головки цилиндров, слегка искажают отверстия. При установке плит настила предварительно раздавленные прокладки головки должны быть на месте, а все крепежные детали головки блока цилиндров должны быть затянуты с тем же значением (и в той же последовательности), что и блок во время окончательной сборки.

Всегда используйте пластину деки или пластину против проворачивания для процесса хонингования. Он прикручивается болтами к блоку и затягивается в соответствии со спецификациями, необходимыми для крепления головки блока цилиндров. Эта пластина имитирует установленную головку блока цилиндров и создает аналогичные напряжения внутри блока, которые влияют на форму отверстия цилиндра. Если вы затачиваете цилиндры без пластины деки, вы можете получить красивое круглое отверстие, но когда головки прикручены болтами, некоторые стенки цилиндров могут деформироваться, принимая некруглую (или цилиндрическую) форму. Используя пластину настила, вы прилагаете усилия для создания однородных круглых отверстий в собранном состоянии.При прикручивании плиты настила к блоку используйте раздавленную прокладку головки того же типа, которую вы планируете использовать при сборке. Помните, что вы пытаетесь смоделировать состояние, в котором грань блока находится в полностью собранном состоянии.

Если вы затачиваете цилиндры без пластины деки, вы можете получить красивое круглое отверстие, но когда головки прикручены болтами, некоторые стенки цилиндров могут деформироваться, принимая некруглую (или цилиндрическую) форму. Используя пластину настила, вы прилагаете усилия для создания однородных круглых отверстий в собранном состоянии.При прикручивании плиты настила к блоку используйте раздавленную прокладку головки того же типа, которую вы планируете использовать при сборке. Помните, что вы пытаетесь смоделировать состояние, в котором грань блока находится в полностью собранном состоянии.

Первоначальное хонингование создает микроскопические серии пиков и впадин. Пики, высокие кромки хонинговальных царапин представляют собой проблему износа / приработки колец.

Вы можете подумать, что блок двигателя — это массивный, прочный кусок материала, независимо от блока (OEM, вторичный рынок, чугун, литой алюминий или алюминиевая заготовка).Однако, хотя отверстия цилиндров могут быть обработаны идеально круглыми сверху вниз, форма цилиндра становится «живой» под действием механических нагрузок и тепловых изменений. Отверстия действительно меняют свою форму во время работы двигателя, хотя и минимально. Чтобы добиться максимальной производительности кольца, важно понимать это явление и делать все возможное, чтобы решить эту проблему и свести к минимуму эти изменения. (Фото любезно предоставлено MAHLE Clevite)

Отверстия действительно меняют свою форму во время работы двигателя, хотя и минимально. Чтобы добиться максимальной производительности кольца, важно понимать это явление и делать все возможное, чтобы решить эту проблему и свести к минимуму эти изменения. (Фото любезно предоставлено MAHLE Clevite)

Большинство алюминиевых блоков имеют железные гильзы цилиндра. Производственные блоки OEM (здесь показан блок GM LS2) известны тем, что имеют довольно неаккуратный диапазон допусков для расположения центральной линии отверстия цилиндра.Эти отверстия были доведены до нужного размера; обратите внимание на разницу в толщине лайнера от одной стороны к другой. Это происходит из-за небольшого движения литейного стержня. Поскольку эти вкладыши изначально довольно тонкие и из-за небольшого смещения существующей центральной линии, блоки OEM с залитыми вкладышами могут быть только слегка расточены или затонированы (обычно размер от 0,005 до 0,010 дюйма — это все, что вы можете Надеемся на).

Уточнение кадра на станке с ЧПУ (при условии, что программа написана для текущего кадра) относительно просто и не требует дополнительных направляющих / индексирующих приспособлений.Здесь цифровой датчик определяет существующие местоположения отверстий цилиндров. Если теоретическая осевая линия уже запрограммирована, расточная операция занимает всего несколько минут для каждого берега.

С блоком, индексированным по осевой линии кривошипа, подвесной фрезерный станок быстро выполняет поверхностную обработку настила, параллельную основному каналу, и при этом дека каждого банка находится на одинаковом расстоянии от осевой линии основного ствола.

В зависимости от конструкции блока следует также учитывать другие места установки компонентов, подверженные сильным нагрузкам, которые могут повлиять на форму отверстий цилиндров.Вот хороший пример: несколько сезонов назад моя команда по гонкам на выносливость управляла парой Dodge Neon с 2,0-литровыми двигателями Chrysler (4-х цилиндровые). Как обычно, мы сначала отточили цилиндры с помощью деки. После запуска двигателей на трековых испытаниях мы разобрали двигатели для проверки. Мы заметили, что отверстия цилиндров №1 и №2 сохранили свою форму. №3 немного отклонился от круглой примерно на 0,0006 дюйма. Диаметр цилиндра номер 4 был растянут примерно на 0,015 дюйма, особенно около верхней половины канала ствола.Причина заключалась в том, что трансмиссия прикручена к задней части блока, причем два верхних болта расположены очень близко к заднему цилиндру.

Как обычно, мы сначала отточили цилиндры с помощью деки. После запуска двигателей на трековых испытаниях мы разобрали двигатели для проверки. Мы заметили, что отверстия цилиндров №1 и №2 сохранили свою форму. №3 немного отклонился от круглой примерно на 0,0006 дюйма. Диаметр цилиндра номер 4 был растянут примерно на 0,015 дюйма, особенно около верхней половины канала ствола.Причина заключалась в том, что трансмиссия прикручена к задней части блока, причем два верхних болта расположены очень близко к заднему цилиндру.

После обнаружения этого, последующие блоки были отточены не только с пластиной деки, но и с добавлением толстой пластины, прикрученной к задней части, для имитации установленной трансмиссии. После 24-часовой гонки разборка показала минимальный выход из круга на цилиндре номер 3 на расстоянии около 0,0001 дюйма и номер 4 на уровне около 0,0003 дюйма — огромное улучшение.

Конечно, напряжение задней части блока во время хонингования необязательно для каждого блока цилиндров, но это пища для размышлений. Изучите блок и попытайтесь оценить необходимость моделирования напряжений в различных областях, которые потенциально могут повлиять на геометрию отверстия цилиндра.

Изучите блок и попытайтесь оценить необходимость моделирования напряжений в различных областях, которые потенциально могут повлиять на геометрию отверстия цилиндра.

Некоторые производители оборудования с ЧПУ предоставляют уже написанные программы для популярных блоков, включая не только блоки OEM, но также несколько популярных блоков производительности послепродажного обслуживания. Опытный машинист также может написать специальную программу для данного блока и может корректировать операции обработки из заранее написанных программ.

Перед хонингованием проверьте дно каждого отверстия. Если на дне отверстия имеется выступ или бугорок (литейный материал основной области перемычки), машинист должен удалить препятствие с помощью ручного шлифовального станка, чтобы хонинговальные бруски не ударились о нижнюю мертвую точку.

Каждый цилиндр постоянно проверяется на круглость до и во время процесса хонингования. Проверки диаметра измеряются в верхней части цилиндра, в области средней высоты и внизу.

Никогда ничего не предполагайте. Планируете ли вы использовать поршни OEM или послепродажные, всегда измеряйте каждый диаметр юбки поршня на высоте юбки, указанной производителем поршня, для конечного диаметра цилиндра, включая желаемый зазор между поршнем и стенкой. Конечный диаметр цилиндра всегда зависит от фактического диаметра юбки поршня.

Щетки плато завершают отделку стенок цилиндра, усредняя мельчайшие пики и впадины, оставленные хонинговальными брусками.Это обеспечивает более быструю и стабильную посадку / уплотнение поршневых колец (кольца быстрее прижимаются) и способствует удержанию масла в стенках цилиндров.