Аллюминий — металл из глины

Алюминий — самый распространенный на земле металл. Запасы его в два раза превышают запасы железа. Соединения алюминия встречаются повсюду, но металл настолько тщательно маскируется, что о его присутствии в горных породах и минералах догадаться нелегко. Трудно предположить, что алюминий содержится даже в обычной буро-рыжей глине. Еще больше его в белой (каолине) и особенно в бокситовой глине (бокситах). Металл находится в этих осадочных породах в виде оксида алюминия — глинозема. Из глинозема состоит очень твердый минерал — корунд. Некоторые его разновидности являются драгоценными камнями. Среди них — прозрачный кроваво-красный рубин и василькового цвета сапфир. С непрозрачным мелкозернистым корундом в быту приходится встречаться довольно часто: ведь он применяется в качестве абразивного материала для точильных камней и шлифовальных шкурок.

Соединения алюминия входят в состав квасцов — минеральной породы, применявшейся древними греками еще в V веке до н. э. для закрепления красителей на тканях. Поскольку квасцы надежно и прочно связывали красители с тканью, этот минерал называли «алюменом», то есть «вяжущим». Впоследствии, когда был открыт металл, скрывающийся в квасцах, его первоначально называли «алюменом», затем «алюмнием» и, наконец, «алюминием». В России алюминий назывался также «глинием». В толковом словаре В. И. Даля можно прочитать: «Алюминий, алюмий… щелочной металл глиний, основа глинозема, глины; так же, как основа ржавчины железо; а яри — медь».

э. для закрепления красителей на тканях. Поскольку квасцы надежно и прочно связывали красители с тканью, этот минерал называли «алюменом», то есть «вяжущим». Впоследствии, когда был открыт металл, скрывающийся в квасцах, его первоначально называли «алюменом», затем «алюмнием» и, наконец, «алюминием». В России алюминий назывался также «глинием». В толковом словаре В. И. Даля можно прочитать: «Алюминий, алюмий… щелочной металл глиний, основа глинозема, глины; так же, как основа ржавчины железо; а яри — медь».

Почему же, находясь буквально под ногами, так долго скрывал себя от человеческих глаз такой ценный универсальный металл? Во-первых, он не встречается в самородном виде, как золото или серебро; во-вторых, его нельзя выплавить из руды, как, скажем, медь или олово. Его можно получить только с помощью сложных химических реакций и так называемым электролитическим способом. Но как же в таком случае был изготовлен алюминиевый сосуд чуть ли не два тысячелетия назад, о котором рассказывает в «Естественной истории» Плиний Старший?

Один из мастеров Древнего Рима явился однажды перед императором Тиберием с небольшим сосудом в руках. Красота и легкость металла, из которого был сделан сосуд, поразили императора. Но, узнав, что изобретатель изготовил его из глины, Тиберий страшно испугался, решив, что широкое распространение нового металла может если не обесценить, то значительно понизить цены на серебро и золото. Было принято «мудрое» решение: изобретателя обезглавить, а мастерскую сравнять с землей.

Красота и легкость металла, из которого был сделан сосуд, поразили императора. Но, узнав, что изобретатель изготовил его из глины, Тиберий страшно испугался, решив, что широкое распространение нового металла может если не обесценить, то значительно понизить цены на серебро и золото. Было принято «мудрое» решение: изобретателя обезглавить, а мастерскую сравнять с землей.

Способ получения металлического алюминия из водяной суспензии глиняных частиц и устройство для его осуществления

Способ получения металлического алюминия из водяной суспензии глиняных частиц и устройство для его осуществления.

Предлагаемое изобретение относится к цветной металлургии, а, именно, к технологиям получения первичного алюминия из содержащего глину сырья и к используемым для их осуществления устройствам.

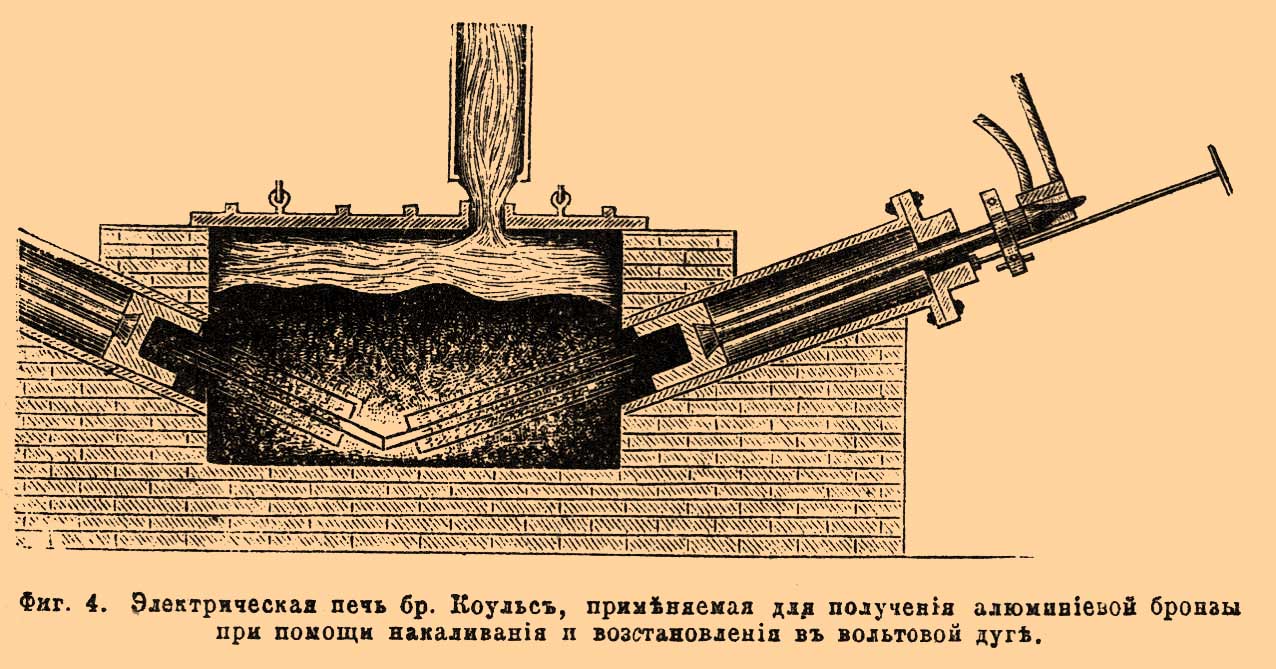

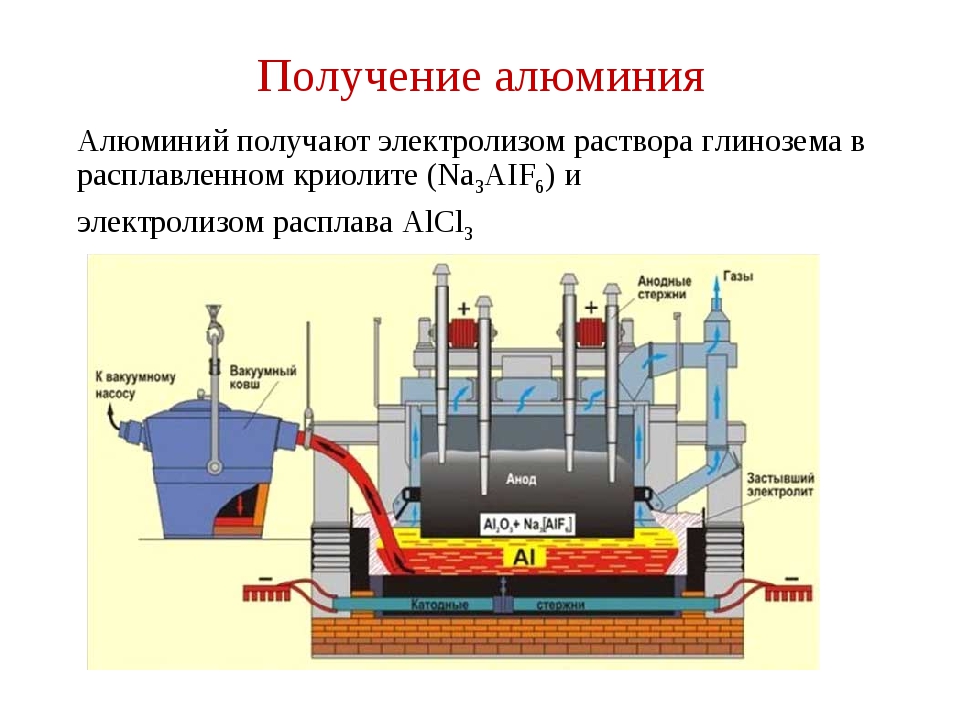

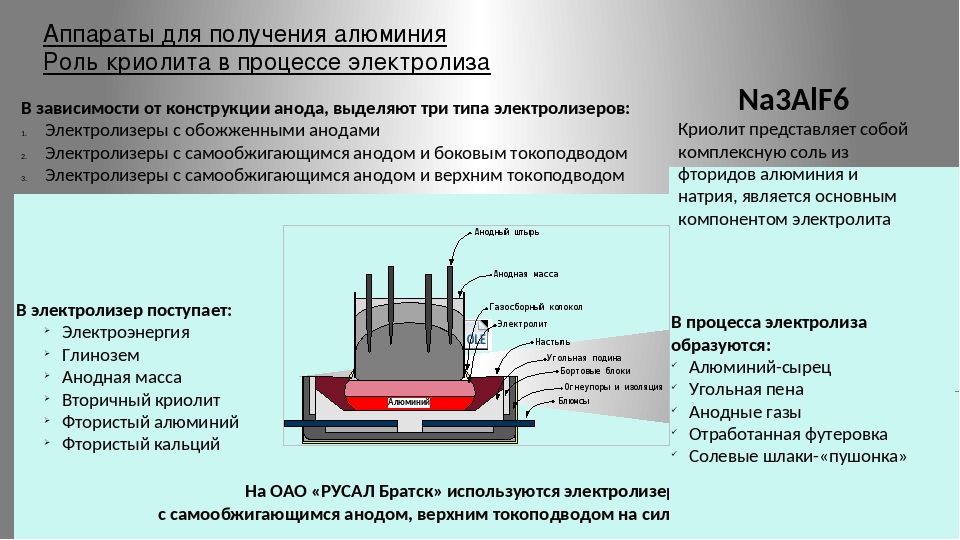

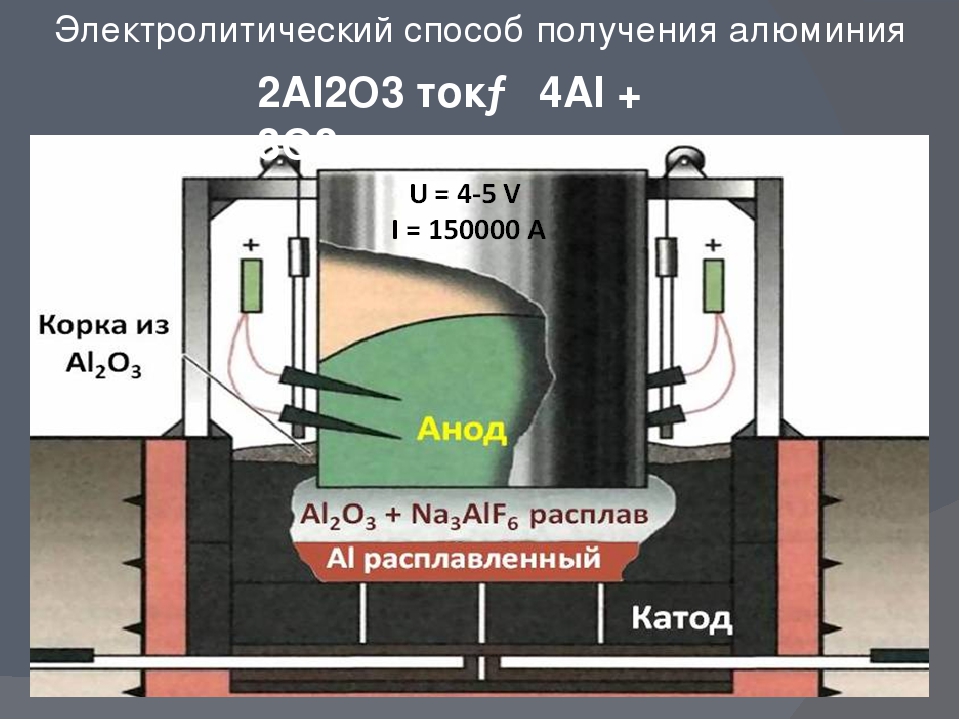

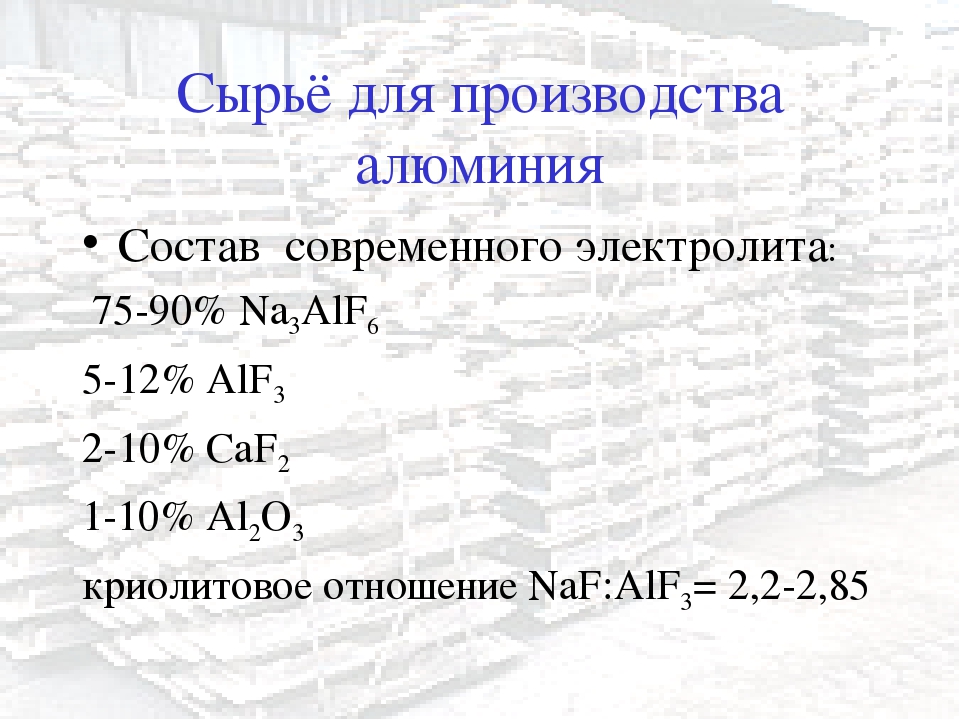

Известны способы, применяемые и по настоящее время, которые предназначены для получения первичного алюминия. Последние выполняются проведением электролиза сформированного на основе глинозема расплава криолита.

Протекающая реакция восстановления глинозема углеродом, который вводится в состав последнего, повышает К.П.Д. процесса, увеличивая выход осаждаемого на катоде металла (см. книгу Фореблем Т.Ф «Электролиз алюминия» Москва, «Металлургия», 1967, стр.22-28).

Однако этому известному способу присущи существенные недостатки;

Необходимость применения при осуществлении процесса переработки сырья нагреваемого до температур 950°С и выше расплава, состоящего из входящих в него, указанных выше соединений, приводит к увеличению затрат используемой при его осуществлении технологической энергии(как тепловой, так и эклектрической).

Кроме того, при выполнении такого рода технологии, т.е. электролиза расплавов из соединений алюминия и фтора,. в окружающую электролизер атмосферу производится выброс образующихся в нем вредных соединений и газов (таких, например, как фтористый водород, оксид углерода, серосодержащие продукты и так далее).

Все перечисленное выше приводит к необходимости использования в производстве алюминия, осуществляемого при помощи этих известных методов, обслуживающих такого рода процессы комплексов, состоящих из сложного и дорогостоящего оборудования, а так же таких же обеспечивающих их работу систем.

Перечисленные выше обстоятельства оказывают отрицательное влияние на получаемые с применением этих технологий экономические показатели, характеризующие эффективность проведения процесса переработки исходного сырьевого материала в необходимый конечный продукт.

Кроме того, к известным следует отнести и способ получения первичного алюминия, в процессе выполнения которого указанный выше конечный продукт извлекают из исходного сырьевого материала при помощи осуществляемой в объеме расплава термохимической реакции восстановления глинозема углеродом.

Вырабатываемый в рабочей зоне электролизера входе ее осуществления металл в конечном итоге осаждается на его дно, накапливаясь в этой области.

Сам этот процесс протекает во внутренней полости плазменно-индукционной печи, в которой между тугоплавким катодом и анодом создают электродуговой разряд, и подают прямо в него смесь, состоящую из глинозема и углерода.

Управление траекторией перемещения полученной там плазменной дуги осуществляют с помощью магнитного поля, генерируемого соленоидом, расположенным вокруг тела анода.

Как видно из описания этого известного способа, при его проведении под воздействием высокой температуры сформированного для достижения требуемой конечной цели сгустка плазмы, в полости используемого устройства протекает химическая реакция карботермического восстановления алюминия из содержащих глинозем окатышей. Последнее осуществляется при помощи генерируемых в этой зоне атомов углерода.

Полученный в этой области металл в виде жидкого расплава осаждается на дно плазменно-индукционной печи. Оттуда накопленный в этой части ней жидкий алюминий периодически удаляется через имеющийся в печи отводящий трубопровод.

Индуктор, коаксиально расположенный вокруг находящихся в нижней части известного устройства графитовых блоков, создает необходимый для поддержания нужной температуры расплава электрический ток.

Кроме того, такая плазменно-индукционная печь снабжена трубопроводами для удаления шлаков и диоксида углерода. Последний в дальнейшем используется в качестве горючего материал, обеспечивающего генерацию применяемого в устройстве дугового электрического разряда.

Как следует из описания этого известного способа, вырабатываемый при его выполнении алюминий образуется в зоне генерации используемой в устройстве плазменной дуги при температурах 2050°С. Удаление его осуществляется за счет охлаждения сформировавшихся там его частиц струей подаваемого в туже же самую зону инертного газа (см. патент №2170278 «Способ получения первичного алюминия и устройство для его осуществления», РФ, С22В 21/02, публикация 10.07.2002, далее прототип).

Управление перемещением получающейся в газовом облаке мощного электрического разряда т.е. самой плазменной дугой производят с помощью магнитных полей, генерируемых в полости печи имеющимся в ней соленоидом.

Однако и это известное техническое решение — прототип, то же имеет целый ряд присущих и ему очевидных недостатков.

Как и в разобранном ранее известном способе, получение алюминия с помощью генерируемой в устройстве плазменной дуги связано с высокими затратами применяемой для достижения этой цели электрической энергии.

Кроме того, для его осуществления, как и было отмечено при проведении анализа условий выполнения разобранной выше другой известной технологии, приходится применять достаточно сложное в конструктивном отношении оборудование, а также отличающихся тем же обслуживающих его работу систем.

Наличие указанных выше факторов отрицательно сказывается на целом ряде эксплуатационных показателей, относящихся как к самим этим применяемым при получении алюминия устройствам, так и к обеспечивающим их функционирование обслуживающим системам, что, в конечном итоге, снижает степень надежности всего состоящего из указанных элементов используемого в производстве технологического комплекса.

Применение мощных электрических разрядов и высокая температура дугового плазменного образования связано с необходимостью введения в конструкцию известного устройства дополнительных узлов и механизмов, обеспечивающих безопасность работы обслуживающего его персонала, а также снижающих степень вредного воздействия такого рода факторов на окружающую весь этот комплекс природную среду.

Кроме всего перечисленного, проведение этого известного процесса связано еще и с необходимостью выполнения периодических перерывов для осуществления загрузки новых порций, применяемого при обработке сырьевого материала взамен уже израсходованного.

Все выше перечисленное отрицательно сказывается на получаемых технико-экономических показателях характеризующих производительность процесса переработки исходного сырья в необходимый конечный продукт — т.е. в металл.

И, последнее, полученный при помощи указанного выше известного способа первичный алюминий, не обладает достаточной высокой степенью чистоты.

Для доведения этого продукта до требуемой кондиции, приходиться применять трудоемкие и затратные дополнительные операции но его последующей доочистке.

К последним, например, можно отнести вакуумное рафинирование расплавов, полученных из такого рода первичного металла.

Целью предлагаемого изобретения является уменьшение затрат связанных с необходимостью получения металлического алюминия в процессе переработки применяемого сырья, а также снижение степени конструктивной сложности используемого при осуществлении предлагаемого способа устройства.

Достижение указанной цели обеспечивается за счет применения в предлагаемом решении следующих факторов:

При получении металлического алюминия из водяной суспензии глиняных частиц производят загрузку в полость применяемого устройства алюмосодержащей глины, а также выгрузку из нее готового металла по окончанию процесса обработки. В этой же части используемого устройства производят восстановление упомянутого сырьевого материала, осуществляемое под воздействием генерируемого в зоне обработки магнитного поля. В этих же самых областях производят осаждение восстановленного алюминия, а также и его последующую выгрузку.

Устройство, используемое для осуществления предложенного способа получения металлического алюминия, содержит корпус для размещения в его полости обрабатываемой алюмосодержащей глины, а также рабочие элементы для создания магнитного поля. Эти упомянутые элементы соединены с внешним источником их электрического питания. В составе устройства имеется еще и соленоид, размещенный на рабочем элементе, а также средства загрузки и выгрузки полученного с его помощью алюминия.

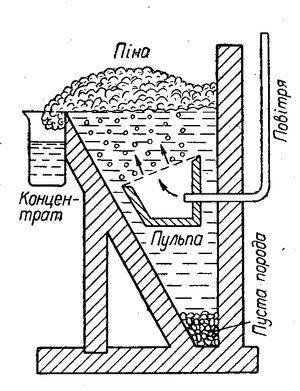

Новым в предлагаемом способе является то, что алюмосодержащую глину размалывают на частицы с размерами 0,001-1,0 мм и перемешивают с водой в количестве 30-40% от суммарной массы размолотой глины, с получением водяной суспензии. Изготовленную суспензию затем загружают в упомянутую полость и продувают через зону обработки сжатый воздух.

Восстановление алюминия из глинозема осуществляют углеродом, входящим в состав газов, присутствующих в струях продуваемого через зону обработки упомянутого воздуха, при воздействии на водяную суспензию переменным вращающимся магнитным полем с напряженностью в зонах обработки 4×104-1×106 А/м и частотой 40-70 Гц. В процессе проведения обработки водяную суспензию перемещают через последовательно расположенные в корпусе устройства зоны обработки, количество которых составляет от 2 до 6.

Указанные выше зоны обработки водяной суспензии используют в качестве замыкающих соединительных звеньев для генерируемого магнитного потока при проведении его воздействия на водяную суспензию.

Загрузку водяной суспензии и выгрузку готового алюминия осуществляют без остановки устройства для получения алюминия.

Кроме того, подачу в толщу водяной суспензии струй сжатого воздуха осуществляют под избыточным давлением 0,1÷0,6 кгс/см2.

Само же перемещение водяной суспензии внутри полости выполняют с помощью вращающегося шнека при ее непрерывном механическом перемешивании.

Новым в конструкции предлагаемого устройства является то, что оно снабжено размещенным во внутренней полости упомянутого корпуса вокруг своей оси шнеком для перемещения обрабатываемой водяной суспензии из алюмосодержащей глины и воды. Перенос упомянутого сырьевого материала выполняется по направлению от переднего конца корпуса к заднему его концу. Устройство еще имеет и привод, обеспечивающий выполнение угловых перемещений шнека с заданной скоростью, а также сопла для проведения подачи сжатого воздуха.

В переднем конце корпуса выполнено отверстие, сообщенное с полостью находящегося над ним загрузочного бункера для подачи упомянутой суспензии, и на заднем его конце расположен люк для выгрузки из него полученного алюминия, в установленный над люком накопитель.

Рабочие элементы устройства выполнены в виде состыкованных между собой пластин из магнитопроводящего материала, смонтированных в замкнутый прямоугольный контур, в количестве от 2 до 6.

Соленоиды в устройстве выполнены в виде трех электрических обмоток-катушек размещенных в теле рабочих элементов, составляющих каждый замкнутый прямоугольный контур. При этом каждая электрическая обмотка-катушка соединена с соответствующей фазой внешнего трехфазного источника электрического питания. В каждом же используемом в составе устройства контуре, в одном из его рабочих элементов выполнен сквозной паз, охватывающий размещенный в нем упомянутый корпус. Эти контуры последовательно установлены на равном расстоянии друг от друга.

Новизна предложенной конструкции устройства будет состоять еще и в том, что его корпус смонтирован с наклоном продольной оси к уровню горизонта под углом, составляющим 10-20°. При этом его передний конец приподнят, а задний конец опущен.

Следует дополнительно отметить еще и то, что сопла, используемые в этом устройстве для проведения подачи сжатого воздуха, размещены на наружной поверхности корпуса в виде равномерно отстоящих один от другого рядов и с наклоном относительно упомянутой поверхности.

И, наконец, к отличиям предложенного устройства следует отнести еще и то, что на корпусе закреплены проходящие сквозь его стенки полые патрубки с редукционными клапанами, установленные в его переднем и заднем концах, сообщенные полостью корпуса и предназначенные для проведения удаления избыточных объемов подаваемого туда сжатого воздуха.

Введение всех перечисленных выше особенностей выполнения предлагаемого способа, а так же и указанных выше новых конструктивных признаков в состав используемого при его проведении устройства, позволяет коренным образом изменить характер протекания процесса формирования металлического алюминия при осуществлении переработки применяемого для его получения исходного сырьевого материала.

В связи с изложенным выше последний начинает приобретать следующие характерные именно для него отличия.

Во первых, к числу последних следует отнести то, что сама начальная стадия осуществления предлагаемого способа отличается от известных технологий тем, что включает в себя этап так называемого «тонкого помола» кусков исходной руды, содержащей соединения алюминия.

При его проведении используются любые известные в промышленном производстве методы дробления комкового материала, например выполняемые при помощи шаровых мельниц. При применении для достижения этой цели указанного выше устройства, куски исходной сырьевой массы, используемой в предлагаемом способе при его выполнении, растирались с помощью последнего на частицы глины, имеющие габаритные размеры от 0,001 мм до 1,0 мм.

Осуществление этого «размола» крупных комков породы и обеспечивало в дальнейшем возможность формирования из полученных с ее помощью мелких частиц глины вязкой однородной нерасслаивающейся на отдельные составляющие в течении длительного временного периода времени массы — водяной суспензии. Для того же, чтобы создать последнюю, потребуется только произвести добавление к полученному таким образом объему глины, необходимого количества воды (30-40% от суммарной массы этого материала). После выполнения такого действия полученная таким образом двухкомпонентная субстанция тщательно перемешивается. Для осуществления этой операции может использоваться любое, переназначенное для осуществления указанной цели оборудование, например, обыкновенная лопастная механическая мешалка.

Для того же, чтобы создать последнюю, потребуется только произвести добавление к полученному таким образом объему глины, необходимого количества воды (30-40% от суммарной массы этого материала). После выполнения такого действия полученная таким образом двухкомпонентная субстанция тщательно перемешивается. Для осуществления этой операции может использоваться любое, переназначенное для осуществления указанной цели оборудование, например, обыкновенная лопастная механическая мешалка.

Сформированная по окончанию ее проведения однородная «грязеобразная» порция объема водяной суспензии 2, состоящая из этих двух указанных выше веществ, помещается затем в полость загрузочного бункера 1, входящего в состав используемого для переработки этого сырьевого материала устройства. После завершения этапа такой загрузки, сразу же и одновременно подключаются к внешнему источнику питания все обмотки-катушки 15, входящие в состав контуров 5 и кроме того, вступает в работу привод вращения подающего шнека 4, а так же выполняется подсоединение обдувочных сопел 6 к внешней, подводящей сжатый воздух под избыточным давлением, магистрали. Через загрузочное отверстие «В», находящиеся в самой нижней части бункера 1 порции сырьевого материала 2 проваливаются вниз, попадая во внутреннею полость корпуса 3 применяемого для обработки устройства. Попавшие туда объемы ранее полученной указанным выше образом водяной суспензии 2 подхватываются лопастями вращающегося подающего шнека 4, и передвигаются с помощью последнего по внутренней полости корпуса по направлению от его переднего конца до самой задней его части. В процессе их такого «проталкивания» вращающиеся лопасти шнека 4 производят дробление более крупных порций помещенного в полость корпуса 3 сырья, на более мелкие, периодически осуществляя их подъем на определенную высоту выше уровня горизонта, а так же и сброс их оттуда через определенные промежутки времени, в самую нижнюю зону корпуса 3. Через какое либо относительно небольшое количество выполненных вокруг продольной оси симметрии оборотов шнека 4, заполняющая полость корпуса 3 масса перерабатываемого материала 2 выноситься лопастями последнего в область воздействия создаваемого самым первым из установленных контуров 5 переменного вращающегося магнитного поля.

Через загрузочное отверстие «В», находящиеся в самой нижней части бункера 1 порции сырьевого материала 2 проваливаются вниз, попадая во внутреннею полость корпуса 3 применяемого для обработки устройства. Попавшие туда объемы ранее полученной указанным выше образом водяной суспензии 2 подхватываются лопастями вращающегося подающего шнека 4, и передвигаются с помощью последнего по внутренней полости корпуса по направлению от его переднего конца до самой задней его части. В процессе их такого «проталкивания» вращающиеся лопасти шнека 4 производят дробление более крупных порций помещенного в полость корпуса 3 сырья, на более мелкие, периодически осуществляя их подъем на определенную высоту выше уровня горизонта, а так же и сброс их оттуда через определенные промежутки времени, в самую нижнюю зону корпуса 3. Через какое либо относительно небольшое количество выполненных вокруг продольной оси симметрии оборотов шнека 4, заполняющая полость корпуса 3 масса перерабатываемого материала 2 выноситься лопастями последнего в область воздействия создаваемого самым первым из установленных контуров 5 переменного вращающегося магнитного поля.

Формирование последнего протекает со следующими характерными особенностями, наличие которых и предопределяет получение при осуществлении предлагаемого способа требуемого положительного эффекта. При проведении рассмотрения причин, приводящих к появлению этих факторов его воздействия, надо вспомнить о том, что монтаж корпуса 3, заполненного текучей массой обрабатываемой в нем сырьевой суспензии, произведен в выполненных с этой целью сквозных пазах «Б» применяемых в устройстве магнитных генераторов (см. фиг.1). Т.е. фактически корпус 3 используемого устройства проложен через оставленные в них для этой цели искусственно созданные «щели» (т.е. пазы «Б»). При этом такая его «прокладка» осуществлена с формированием однотипных монтажных зазоров «а» в местах прохода его наружной поверхности через тело любого контура 5, входящего в эту применяемую для обработки магнитную систему.

Кроме того следует отметить еще и то, что входящие в нее магнитные генераторы размещены на одинаковом друг от друга расстоянии.

В связи с тем, что входящие в каждый из магнитных контуров 5 по три единицы в расчете на один генератор, обмотки-катушки 15 в момент осуществления процесса обработки включаются во внешнюю электрическую цепь, то вследствии этого каждая из них начинает выполнять функцию соленоида. При этом надо указать дополнительно еще и на то, что каждая имеющаяся в любом контуре 5 обмотка-катушка 15 подсоединяется при включении к своей подводящей ток только для нее, соответствующей фазе трехфазного внешнего источника электрического питания.

При выполнении такого подключения любая отдельно взятая из этих обмоток-катушек 15 начинает генерировать вокруг себя магнитное переменное поле.

Такого рода полученные в зонах установки обмоток-катушек 15 индивидуальные поля, проходя через объем включающих в себя такого рода соленоиды и составляющих каждый отдельный контур магнитопроводящих элементов 14, суммируются в них с формированием в каждом контуре 5 в конечном итоге единого общего.

Так как для подачи на обмотки-катушки 15 используется переменный электрический ток, то и соответственно, такое суммарное магнитное поле, создающееся в зоне «Д» каждого контура 5 в момент прохождения через нее обрабатываемой сырьевой массы, тоже будет переменным (см. фиг.1).

Кроме того, в связи с тем, что каждая из используемых для питания входящих в состав генератора трех обмоток-катушек 15 фаз применяемого внешнего подающего энергию источника имеет соответствующие угловые смещения составляющих ее синусоидальных импульсов относительно соседних, то созданное с их помощью суммарное магнитное поле еще и как бы «вращается» в той области, где и осуществляется его воздействие. Формируемый же внутри разорванного установочным пазом «Б» в каждом отдельно взятом контуре 5 результирующий магнитный поток стремиться соединить образованные этим искусственно выполненным расчленением его половины в единое целое, совершая своего рода «прыжок» через разделяющие их воздушное пространство, а так же соответственно, через размещенные на траектории его полета прилегающие к этой зоне объемы внутренней полости самого корпуса 3 этого устройства (см. фиг.1). Т.е. траектория его перемещения внутри любого отдельно взятого контура 5 будет представлять собой своего рода «замкнутую петлю». Таким образом, расположенные рядом с магнитными генераторами соответствующие зоны во внутренней полости корпуса 3 как бы превращаются в своеобразные ступеньки, с опорой на которые такого рода переход между рабочими элементами 14 в применяемых для обработки контурах 5 и становится осуществимым с минимально возможными потерями энергии.

фиг.1). Т.е. траектория его перемещения внутри любого отдельно взятого контура 5 будет представлять собой своего рода «замкнутую петлю». Таким образом, расположенные рядом с магнитными генераторами соответствующие зоны во внутренней полости корпуса 3 как бы превращаются в своеобразные ступеньки, с опорой на которые такого рода переход между рабочими элементами 14 в применяемых для обработки контурах 5 и становится осуществимым с минимально возможными потерями энергии.

Т.е. заполненные перерабатываемой водяной суспензией объемы корпуса 3 выполняют в момент осуществления соединения разделенных пазом «Б» половин контура в единое целое формируемыми в нем физическими полями, соответственно, роль замыкающих соединительных звеньев для генерируемых и создаваемых с помощью этих систем самих возникающих в них магнитных потоков.

Все перечисленное выше и обеспечивает максимально возможную концентрацию силовых линий формируемых в устройстве магнитных полей непосредственно в зонах протекания преобразования сырьевых частиц в необходимый конечный продукт.

Если мысленно представить, что требуется провести соединение в единую фигуру кривых, проходящих через конечные точки, фиксирующие положение конца результирующего суммарного вектора такого магнитного потока в процессе осуществления последним колебательных угловых пространственных перемещений с заданной частотой (40-70 Гц) за определенный заранее выбранный промежуток времени, то указанным выше образом с помощью последних, и будет получен пространственный «эллипсоид». Следует отметить то, что этот пространственный эллипсоид (см. зону «Д» на фиг.1, фиг.2) располагается в зонах корпуса 3, заполненных обрабатываем сырьевым материалом 2, практически перекрывая всю находящуюся в этой области его массу своим собственным телом.

Имеющее место сужение переднего и заднего конца этого эллипсоида «Д» обусловлено, прежде всего, увеличением значения магнитного сопротивления, неизбежно появляющемуся ввиду возникновения монтажных зазоров «а», образующихся при проведении размещения корпуса 3 в «щели», сформированной системой последовательно расположенных друг за другом установочных пазов «Б». Последние, в свою очередь, выполнены в используемых для выполнения переработки генераторах. В связи же с тем, что полученный указанным выше образом этот результирующий вектор совершает весь этот набор из колебательных пространственных перемещений непосредственно в объеме, занятом обрабатываемой средой 2, то на находящиеся в нем частицы глины, а так же на подаваемые в эту же область молекулы газов окиси углерода; метана, обрушивается целая серия создаваемых этим вектором и периодически повторяющихся (40-70 Гц) «толчков» и «ударов». При этом нанесение их производится сразу же со всех сторон и с использованием всего набора направлений их возможного воздействия.

Последние, в свою очередь, выполнены в используемых для выполнения переработки генераторах. В связи же с тем, что полученный указанным выше образом этот результирующий вектор совершает весь этот набор из колебательных пространственных перемещений непосредственно в объеме, занятом обрабатываемой средой 2, то на находящиеся в нем частицы глины, а так же на подаваемые в эту же область молекулы газов окиси углерода; метана, обрушивается целая серия создаваемых этим вектором и периодически повторяющихся (40-70 Гц) «толчков» и «ударов». При этом нанесение их производится сразу же со всех сторон и с использованием всего набора направлений их возможного воздействия.

Все эти явления возникают в следствии того, что результирующий суммарный вектор магнитного потока, генерируемый непосредственно в зоне осуществления обработки, с заданной в устройстве частотой (40-70 Гц) совершает колебательные угловые перемещения в указанных областях, с высокой скоростью меняя не только свое пространственное положение но и свою величину (последний движется внутри вытянутого по продольной оси пространственного эллипсоида). Под влиянием этих искусственно созданных в слоях перерабатываемого сырья и объемах возникших в его массе газовых пузырей, интенсивно воздействующих на указанные компоненты такого рода «силовых» факторов, в зонах переработки исходного материала начинают протекать следующие процессы.

Под влиянием этих искусственно созданных в слоях перерабатываемого сырья и объемах возникших в его массе газовых пузырей, интенсивно воздействующих на указанные компоненты такого рода «силовых» факторов, в зонах переработки исходного материала начинают протекать следующие процессы.

К причинам, обслуживающим их появление, следует отнести прежде всего то, что в результате выполняемого этим магнитным потоком мощного энергетического воздействия, неизбежно активируются входящие в качестве исходных структур, используемых при построении этих компонентов атомы их молекул. Электроны последних при этом переходят на более высокие орбиты относительно их ядра. При этом разрываются ранее имевшиеся между ними ковалентные молекулярные связи, и в этих областях обработки появляются вновь созданные там ионы, образующиеся из числа ранее входивших в состав исходных молекулярных соединений составляющих их элементов.

В самих же этих подвергнутых такому магнитному «облучению» и заполненных обрабатываемым материалом областях, в конечном итоге, возникают активированные молекулярные фрагменты, синтезированные из ранее составлявших и входивших в рецептуру используемой сырьевой смеси ее отдельных компонентов, а так же и из заполняющих пузыри пропускаемого через суспензию газов, из которых и состоят струи подаваемого в нее сжатого воздуха.

При протекании в последующем в областях такого магнитного воздействия целого ряда реакций, все полученные в ходе их осуществления соединения формируют в толще применяемой суспензии кристаллические «зародыши» нового, ранее отсутствующего в ее составе элемента — самого металлического алюминия.

При рассмотрении всего комплекса протекающих в зонах обработки физико-химических процессов, надо еще вспомнить и следующее. Входящие в состав используемой при обработки водяной суспензии частицы глины пересекают генерируемые в устройстве магнитные поля за счет подхвата этих составляющих сырьевой массы и последующего переталкивания их с одних участков полости корпуса 3 на другие, при помощи лопастей вращающегося шнека. Воздействие указанных выше элементов, кроме дробления крупных порций исходного сырья на более мелкие объемы, заставляют последние перемещаться в области максимально возможной концентрации силовых линий генерируемого там магнитного поля, по сложной пространственной траектории (т. е. возможные точки их нахождения определяются координатами x,y,z). Таким образом, под влиянием этого принудительного и непрерывно выполняемого переноса шнеком слоев применяемого сырьевого материала 2, составляющие его слои частицы, попадая в зоны «Д» (см. фиг.1), многократно меняют свою первоначальную ориентацию, тем самым открывая наиболее удобный доступ к составляющим их кристаллическим структурам генерируемым в указанных областях магнитным потокам.

е. возможные точки их нахождения определяются координатами x,y,z). Таким образом, под влиянием этого принудительного и непрерывно выполняемого переноса шнеком слоев применяемого сырьевого материала 2, составляющие его слои частицы, попадая в зоны «Д» (см. фиг.1), многократно меняют свою первоначальную ориентацию, тем самым открывая наиболее удобный доступ к составляющим их кристаллическим структурам генерируемым в указанных областях магнитным потокам.

Многократно осуществляемые «прокручивание» указанных сырьевых микрообъемов относительно собственных «осей симметрии» в процессе пересечения сформированных в полости корпуса 3 системы воздействующих на последние магнитных полей, и предопределяет в конечном итоге, оптимальную величину скорости преобразования частиц исходного материала в металл, а так же и полноту его осуществления (т.е. создает предпосылки для ликвидации появления возможности «встраивания» инородных примесей в формирующуюся при обработке кристаллическую решетку).

С учетом всего изложенного раньше, можно прийти к выводам, что в процессе осуществления операций «омагничевания» в объеме заполняющей корпус 3 водяной суспензии, толщу которой «пронзают» газовые пузыри создающиеся при подаче к ее слоям струй сжатого воздуха, протекают следующие реакции.

Al2O3→2Al+3+3O-2;

CO→C+2+O-2;

CO2→C+4+2O-2;

CH4→C+4+4H+;

Al2O3+C+4→2Al+3+CO2+О-2;

C+2+O-2→COo;

H2O→2Н++О-2;

3O-2+O-2→2O2;

2H++O-2→Н2О;

Al+3+3е→Al0;

Проведенное выше их рассмотрение показывает, что полученный из углеродосодержащих молекул, входящих в состав атмосферы газов (СО; CO2, СН4) в ходе осуществления наносимых по ним «магнитных ударов», атомарный углерод С+4, в итоге и отнимает у молекулы окиси алюминия высвобожденный при ее распаде атомарный кислород, соединяясь при этом с последним. Кроме указанных выше в зоне обработки протекают и обратные реакции, с формирование объемов газа, имеющих в условиях этого мощного и непрерывно выполняемого энергетического воздействия минимум своей внутренней энергии (Н2О и СО2). В силу наличия действия всего указанного выше комплекса условий, полученный таким образом металлический алюминий представляет собой устойчивые по отношению к всем этим внешним искусственно созданным факторам кристаллы, которые не переходят в соединение с другими находящимися рядом с ними компонентами в условиях этого интенсивно проводимого энергетического воздействия.

Кроме указанных выше в зоне обработки протекают и обратные реакции, с формирование объемов газа, имеющих в условиях этого мощного и непрерывно выполняемого энергетического воздействия минимум своей внутренней энергии (Н2О и СО2). В силу наличия действия всего указанного выше комплекса условий, полученный таким образом металлический алюминий представляет собой устойчивые по отношению к всем этим внешним искусственно созданным факторам кристаллы, которые не переходят в соединение с другими находящимися рядом с ними компонентами в условиях этого интенсивно проводимого энергетического воздействия.

Т.е. в указанных выше условиях обработки в зоне протекания химических реакций преобразование попадающих туда компонентов происходит со смещением его химического равновесия в сторону наибольшей вероятности формирования в последней металлического алюминия и отходящих в атмосферу выделяемых в процессе его кристаллизации новых микрообъемов появляющихся в этой области газов.

Другие вещества «загрязнители», также входящие в состав имеющихся в исходном сырье примесей, точно таким же образом, как и сам металлический алюминий, будут преобразованы в новые кристаллические структуры, в последующем которые и будут составлять появляющиеся по завершения процесса обработки пластинчатые отходы («шлаки»). Полученные же указанным выше способом в самой первой по счету зоне осуществляемого в ней магнитного воздействия «зародыши» из металлического алюминия стремятся под действием сил гравитации переместится в нижнюю часть полости корпуса 3. Передвигаясь в слоях заполняющей последнюю водяной суспензии 2 в вертикальном направлении — из верхней точки своего первоначального размещения в самую нижнюю, эти «зародыши» из вновь полученного металла захватывают по дороге мелкие частицы глины из окружающей их со всех сторон сырьевой массы, и «облачаются» в состоящее из них своеобразное покрытие (как бы нацепляя на себя сшитую из этих компонентов «шубу»). Как правило, достичь самой нижней области корпуса 3 им так и не удается, так как они неизбежно в процессе выполнения своего перемещения сталкиваются с поверхностью изменяющей свое угловое положение лопасти вращающего в полости корпуса 3 шнека 4. Подхватываясь последней, они вместе с непрореагировавшими в силу действия какого либо комплекса неблагоприятных для этого условий, порциями исходного сырьевого материала 2, «проталкиваются» шнеком дальше, т.е. попадают в область воздействия второго, установленного на заданном удалении от первого магнитного контура 5.

Подхватываясь последней, они вместе с непрореагировавшими в силу действия какого либо комплекса неблагоприятных для этого условий, порциями исходного сырьевого материала 2, «проталкиваются» шнеком дальше, т.е. попадают в область воздействия второго, установленного на заданном удалении от первого магнитного контура 5.

Такое продвижение перерабатываемой массы используемого сырьевого материала по направлению от переднего конца корпуса 3 к его задней части облегчается за счет установки его под углом к уровню горизонта. Значение этого угла составляет 10-20°. Досылаемая в зону формирования вторым применяемым в устройстве контуром 5, интенсивно воздействующего на окружающую его область пространства, магнитного потока, эта масса сырьевого материала 2 проходит через те же самые преобразования что и имели место в зоне магнитного «облучения», осуществляемого самым первым из применяемых в устройстве магнитных генераторов.

Отличие в проведении процессов обработки в указанных выше областях корпуса 3 будет состоять только в том, что в зону генерации магнитного потока создаваемого вторым контуром 5 будут попадать не только находящиеся в объеме водяной суспензии частицы глины, но и нацепившие на себя «шубу», состоящую из последних, «зародыши» уже полученного кристаллического алюминия. В итоге, под воздействием формируемого вторым контуром мощного магнитного поля в пересекающей зону его наложения массе исходного сырья, дополнительно к уже имеющимся, добавляются и вновь созданные мелкие центры из кристаллизующегося там металла.

В итоге, под воздействием формируемого вторым контуром мощного магнитного поля в пересекающей зону его наложения массе исходного сырья, дополнительно к уже имеющимся, добавляются и вновь созданные мелкие центры из кристаллизующегося там металла.

Наросшая же на ранее возникших «зародышах» «шуба» из мелких частиц глины превращается в силу наличия действия указанных выше факторов, в полноценное металлическое покрытие. Т.е. мелкий кристаллик алюминия за счет выполнения такого рода «прироста», протекающего при переводе покрывающей его наружную поверхность состоящей из глины «шубы» во вновь сформированную на ее основе металлическую структуру, существенно увеличивает свои первоначально полученные размеры. Покидая зону обработки, создаваемую с помощью магнитного потока, формируемого вторым по счету генератором используемого устройства, и преобразованная указанным выше способом сырьевая масса 2 продолжает осуществлять процесс своего перемещение по полости корпуса 3.

Схема его выполнения точно соответствует той, что была указана и раньше, при описании особенностей процесса переноса объемов этого же материала внутри такого устройства в зону установки на нем первого по счету генератора.

За счет этого и обеспечивается неизбежность поступления частично переработанного сырьевого материала 2 уже и в зону проведения интенсивного магнитного воздействия осуществляемого с помощью третьего по счету из числа применяемых в устройстве однотипных магнитных контуров 5.

Разобранные ранее процессы преобразования соединений из алюминия в металл в области воздействия формируемого и в третьем контуре 5 магнитного поля будут протекать в последней точно таким же образом, как и в зонах установки других используемых в устройстве генераторов т.е. первого и второго.

Особенность их выполнения будет состоять только в том, что практически все входящие в состав водяной суспензии частицы глины оказываются «присоединенными» к формирующимся в этой части корпуса устройства новым кристалликам металла.

Такие вновь полученные металлические зародыши обязательно «оденут» в этой зоне оставшиеся микрообъемы этой глины прямо на себя, используя их в качестве своеобразного сырьевого покрытия, выполненного из этих их последних находящихся в этой зоне ее остатков.

Таким образом, на завершающем этапе выполнения такого рода обработки, сформированная в зоне воздействия третьего по счету магнитного контура, и преобразованная под воздействием генерируемого им магнитного потока сырьевая масса, передается вращающимся шнеком 4, на другой участок полости корпуса 3, еще дальше отодвинутый от его переднего конца.

Вследствие этого, такого рода материал поступает в итоге в зону установки в устройстве четвертого по счету контура 5.

В процессе же осуществления последней, «финишной» части этапа обработки, в указанной выше области, размещенной в зоне действия генерируемого четвертым контуром магнитного потока, из поступившего туда объема материала, уже «насыщенного» мелкими и крупными кристаллическими «зародышами» алюминия, удаляются последние остатки находящихся в нем частиц глины. Указанные компоненты переводятся в кристаллики металла, и в последующем, попадая под воздействие того же самого, создаваемого в этой же зоне магнитного потока, начинают выполнять функции «строительного раствора», обеспечивающего соединение слипающихся на этом участке корпуса между собой мелких «зародышей» в более крупные гранулы.

При рассмотрении завершающего этапа предлагаемого способа переработки сырья, выполняемого в зоне монтажа последнего магнитного генератора, следует отметить то, что протекающий в этой области синтез крупных кусков металла из более мелких, обусловленный воздействием эффекта «склеивания» на находящиеся там мелкие кристаллические образования, которые, в силу его наличия, соединяются между собой и образуют более крупные «агрегаты», в указанном временном промежутке его осуществления, является процессом превуалирующим.

Так как переработка сырья продолжает осуществляться без использования каких-либо промежуточных, связанных с ее выполнением остановок, то полученные в указанной выше области корпуса 3 «укрупненные» гранулы металла 10 переносятся шнеком 4 к плоскости выходного проема «Г». Передвинутые его лопастями на открытую поверхность этого участка полости корпуса 3, гранулы 10 под действием силы тяжести соскальзывают в этот не имеющий никаких ограждений проем, и в конечном итоге попадают в полость используемого для их сбора накопительного бункера 9. Процесс обработки исходного сырья по окончанию этого ее четвертого этапа можно считать уже законченным.

Процесс обработки исходного сырья по окончанию этого ее четвертого этапа можно считать уже законченным.

После открытия его заслонки 13, можно осуществить вывод накопленного в бункере 9 материала в любую, удобную для выполнения его последующей транспортировки, технологическую тару.

Убыль объемов сырьевого материала 2 по мере осуществления непрерывного процесса его переработки в полости корпуса 3 постоянно компенсируется за счет подачи туда новых порций последнего из соединенной входным проемом «В» полости загрузочного бункера, который при помощи его напрямую сообщается с последней. Так как применяемый сырьевой материал 2 представляет собой вязкую пластическую массу, то по мере уменьшения ее объема в полости переднего конца корпуса 3, новые порции сырья легко проходят из бункера 1 на освободившееся там место, не испытывая при этом каких либо дополнительных затруднений (т.е. подача их выполняется «самотеком»).

Образующиеся в процессе восстановления металла из его сырьевых соединений газы, а так же накопленные в полости корпуса 3 избыточные объемы воздуха, автоматически удаляются из полости 3 с помощью установленных на переднем и заднем его концах полых патрубков 7, снабженных редукционными клапанами 8. Удаление указанных газовых составляющих производиться за счет выброса их в окружающую устройство наружную атмосферу, в момент срабатывания настроенного на заданное избыточное давление и входящего в состав конструкции патрубка 7 редукционного клапана 8.

Удаление указанных газовых составляющих производиться за счет выброса их в окружающую устройство наружную атмосферу, в момент срабатывания настроенного на заданное избыточное давление и входящего в состав конструкции патрубка 7 редукционного клапана 8.

Эксплуатация используемого при осуществлении предлагаемого способа устройства может производиться в круглосуточном режиме, с выполнением его остановок только с целью проведения необходимого ему ремонта.

Кроме гранул полученного обработкой металлического алюминия 10, в бункер накопитель 9 попадают и формирующиеся в ходе выполнения обработки из входящих в состав применяемого сырья различных примесей шлаковые отходы, имеющие пластинчатую форму.

В связи с тем, что гранулы из алюминия и такого рода попадающие в полость бункера 9 вместе с ними шлаки имеют резко отличающиеся друг от друга размеры (габариты А1 — один их тип 6-9 мм; второй — 40-60 мм, у отходов пластинчатой формы — 1-3 мм) то последующее разделение этих конечных продуктов при выгрузке их из бункера может без особых трудностей осуществляться с применением системы, включающей в свой состав обыкновенные калиброванные сита.

В качестве исходного сырья для выполнения предлагаемого способа обработки могут использоваться любые линзы породы, в рецептуру которых в качестве одного из составляющих их компонентов входят частицы глины.

Переработка их может осуществляться без привлечения, каких либо дополнительных операций для их подготовки или обогащения.

Т.е. какое месторождение глиняной руды окажется вблизи зоны ее переработки, то оно и будет являться пригодным для получения из этой «залежи» химически чистого металлического алюминия.

Если сырье будет «бедным» по содержанию окиси алюминия, то соответственно, будут падать и показатели, характеризующие процентное соотношение выхода металла из объемов применяемого для его синтеза исходного материала. Однако с учетом высокой чистоты вырабатываемого конечного продукта получение его даже и в этом случае будет отнесено к процессам, проведение которых можно считать вполне экономически оправданным.

Обработка водяной суспензии, осуществляемая в соответствии с предложенной технологией, производится при напряженности переменных вращающихся магнитных полей, замеряемой непосредственно в зоне ее выполнения, составляющей величину в 4×104÷1×106 a/м.

Частота колебаний этих магнитных полей при этом находится в пределах 40-70 Гц. При выполнении предложенного способа для получения алюминия из исходного сырья использовалась смонтированная на корпусе устройства четырехконтурная магнитная система.

Как показало экспериментальная проверка, такая система может включать в свой состав указанные выше составные элементы в количестве от 2 до 6. Выбор именно такой схемы установки магнитных генераторов на корпусе используемого для выполнения обработки устройства определяется прежде всего наличием следующих соображений.

При применении в устройстве только одного контура, а не двух, создаются условия для осуществления «врастания» в формирующиеся в зонах обработки металлические гранулы большого количество атомов чужеродных элементов, которые обязательно присутствуют в составе используемого для переработки сырьевого материала.

При увеличении же количество такого рода элементов свыше 6 единиц, не достигается получение какого либо дополнительного положительного эффекта в процессе выполнения переработки водяной суспензии. В то же время применение избыточного числа таких составных элементов в используемой в устройстве магнитной системе приводит к ее усложнению, и увеличивает необходимые для проведения обработки сырья эксплуатационные затраты.

В то же время применение избыточного числа таких составных элементов в используемой в устройстве магнитной системе приводит к ее усложнению, и увеличивает необходимые для проведения обработки сырья эксплуатационные затраты.

Исходя из изложенного выше, при получении металлического алюминия обработка применяемого сырьевого материала была проведена при помощи системы, состоящей из расставленных равномерно вдоль корпуса устройства генераторов с использованием в ней их оптимального количества — т.е. в системе применялось четыре контура.

Общая длинна корпуса, используемого для осуществления предложенной технологии устройства составила 1,5 метра. Его габаритные размеры т.е. ширина и высота, соответствовали величинам 0,2 м × 0,2 м (в поперечном сечении — квадрат).

Диапазон возможных изменений углов наклона этого корпуса к уровню горизонта находится в пределах 10-20°.

В данном конкретном случае, при осуществлении экспериментов, данные о которых приведены ниже, этот угол наклона составлял 15°./scientist-wearing-surgical-gloves-holding-piece-of-aluminium-scrap-in-aluminium-recycling-plant--close-up-180404744-5a4bde94aad52b00365fc147.jpg)

Для упрощения конструкции магнитного контура, установка на корпусе устройства такого рода составных его элементов, проводилась под углом 90° к плоскости наружной поверхности последнего. Т.е. эти контура в процессе выполнения их монтажа, соответственно, тоже имели угол наклона по отношению к вертикали, равный тем же 15°. При использовании указанного выше варианта их установки, равномерно охватывающий корпус устройства сквозной паз, выполненный в каждом из применяемых в этой системе генераторов, представлял собой обычный прямоугольный параллелепипед (а не сложную фигуру, формируемую при пересечении пространственного объема тела рабочего элемента проходящей под углом наклона к нему секущей плоскостью).

Во входящий в состав предлагаемого устройства загрузочный бункер пред началом осуществления процесса получения металлического алюминия, загружалась по 200-240 кг исходного сырьевого материала(или 340-350 кг сформированной на его основе смеси).

Последняя представляла из себя полученную при проведении размешивания мелких частиц глины в заданном объеме воды двухкомпонентную водяную суспензию.

Применяемая в этой суспензии глиняная порода была извлечена из ближайшего карьера, в котором производилась ее разработка для удовлетворения нужд строительного производства. Перед началом проведения приготовления водяной суспензии выполнялась операция по разбивке ее крупных кусков на более мелкие с помощью обычной шаровой мельницы.

Получаемые при этом частицы исходного сырья имели габаритные размеры в диапазоне от 0,001 мм до 1 мм. Время обработки указанного объема сырья с применением указанной выше четырехконтурной системы и использовании приводимого выше диапазона значений напряженности переменного магнитного поля составляло 51-80 минут (0,85-1,33 часа).

Выход металлического алюминия в расчете на применение 200-240 кг в составе водяной суспензии указанной выше глиняной породы, по окончанию процесса обработки достигал величины в 34,2-36,9 кг (т.е. 17,1÷18,25% от общего ее применяемого объема).

Эти показатели достаточно близко подходят к теоретически возможному пределу, определяющему количество вырабатываемого из исходного сырья металла при указанном ниже процентом содержании окиси алюминия в используемой при осуществлении процесса руде.

Степень чистоты полученного при осуществлении предлагаемого способа металла, соответствует значению 99,99992% (т.е. такой аллюминий соответствует критерию «химически чистый»).

В случае же необходимости сохранения полученного значения чистоты в изготовленном при помощи предложенного способе металле, в процессе его накопления и дальнейшей транспортировки может использоваться для изоляции сформированного таким образом конечного продукта от неблагоприятных внешних воздействий, инертная газовая среда. Она может включать в свой состав достаточно распространенный в отраслях промышленного производства газ аргон.

Полученные переработкой сырья предложенным способом гранулы можно разделить на 2 вида. Первый вид — гранулы с габаритными размера от 6 до 10 мм. Их количество относительно полученной обработкой металлической массы составляет 60-70%. Второй вид гранул имеет габаритные размер, равные 40-60 мм, их содержание в общем, формируемом обработкой объеме металла соответственно доходит до значения в 30-40%. Наряду с такими гранулами металла, в состав полученного при осуществлении предложенного способа конечного продукта входит и пластинчатые отходы, образующиеся из входящих в состав исходного сырья различных примесей. Они имеют габаритные размеры величиной от 1 до 3 мм, их количество относительно исходной массы применяемой для формирования водяной суспензии породы, достигает значения 49-54%.

Наряду с такими гранулами металла, в состав полученного при осуществлении предложенного способа конечного продукта входит и пластинчатые отходы, образующиеся из входящих в состав исходного сырья различных примесей. Они имеют габаритные размеры величиной от 1 до 3 мм, их количество относительно исходной массы применяемой для формирования водяной суспензии породы, достигает значения 49-54%.

Остальные продукты переработки представлены сформировавшимися в полости корпуса устройства и выброшенными в наружную атмосферу объемами полученных там газов.

Занимаемая используемым устройством в случае проведения переработки указанного сырья с помощью предложенной технологии, производственная площадь составляет 2,5 м2.

Количество вырабатываемого с ее применением металла соответствует 1 тонне при условии проведения работы в трехсменном режиме.

Количество затрачиваемой электрической энергии для получения указанного выше объема алюминия, находится в пределах 2-2,5 тыс. кВт. часов.

кВт. часов.

Существующий на сегодняшний день классический способ его изготовления связан с необходимостью ее использования в количествах, соответствующих значению 17-18,5 тыс. кВт. час.

Следует иметь ввиду еще и то, что при осуществлении наиболее широко распространенных в промышленном производстве вариантов переработки алюминиевого сырья, приходится выполнять процесс вакуумного рафинирования изготовленного с их помощью первичного металла.

Наличие указанного выше обстоятельства обуславливает то, что для получения указанного конечного продукта потребуется привлечь дополнительное количество необходимой для осуществления и этой операции электрической энергии. В результате этого, ее употребляемое для осуществления обработки суммарное количество заведомо превысит уже указанные ранее пределы.

Предложенный способ выполняется при комнатной температуре (17°-27°С), а обработка сырья производится под действием избыточного давления, которое лишь незначительно превышает атмосферное (на 0,1÷0,6 кгс/см2).

Скорость вращения проталкивающего сырьевой материал от начала корпуса устройства к его концу шнека имеет относительно малые значения и составляет 6-10 об/мин.

Используемые при осуществлении предложенного метода получения металла технологические режимы назначены исходя из следующих соображений.

Напряженность применяемого для получения металла переменного вращающего магнитного поля, замеренная непосредственно в зонах воздействия на перерабатываемое сырье генерируемыми в устройстве магнитными потоками, как уже указывалось, составляет 4×104÷1×106 а/м.

Применение меньших, чем указанные выше значений этого параметра — 4×104 а/м не обеспечивает формирование условий, гарантирующих выделение металла из его соединений, входящих в состав исходной сырьевой массы. Использование же более высоких значений, чем 1×106 а/м, не позволяет обеспечить достижение какого либо дополнительного положительно эффекта. В то же время увеличение величины напряженности применяемых в устройстве магнитных полей свыше указанных пределов — 1×106 а/м потребует дополнительных затрат используемой для формирования последних электрической энергии.

В то же время увеличение величины напряженности применяемых в устройстве магнитных полей свыше указанных пределов — 1×106 а/м потребует дополнительных затрат используемой для формирования последних электрической энергии.

Те же самые факторы определяют и подбор диапазона частот клебаний, в пределах которого осуществляется генерация переменных магнитных полей.

То есть при применении значений частоты меньших, чем 40 Гц, затрудняется протекание процесса выделения металлического алюминия из его соединений при осуществлении предложенной технологии.

Получаемые в процессе генерации таких переменных магнитных полей результирующие вектора магнитных потоков воздействуют на обрабатываемые частицы глины в этом случае с недостаточной степенью интенсивности.

Т.е. такие результирующие векторы в окружающие их объемах водяной суспензии, включающей в себя частицы глины, перемещаются слишком «вяло».

Наоборот, при значении величины частоты более высокой, чем 70 Гц, указанные выше вектора передвигаются в зонах своего воздействия настолько стремительно, что попадающие на траекторию их пространственного переноса частицы глины не успевают вступить с ними во взаимодействие. Опять таки и в этом случае не гарантируется создание оптимальных условий для получения при обработке необходимого конечного продукта.

Опять таки и в этом случае не гарантируется создание оптимальных условий для получения при обработке необходимого конечного продукта.

Назначение применяемых при получении металла интервалов времени (0,85-1,33 часа), произведено основываясь на следующем. При значениях используемого при переработке сырья временного промежутка меньшего, чем 0,85 часа (51 минута) не успевают полностью закончиться необходимые для формирования этого конечного продукта структурные преобразования в самих частицах используемой для обработки сырьевой массы.

При применении же временного интервала в случае, если его величина больше чем 1,33 часа, не обеспечивается достижение какого либо дополнительного положительно эффекта. В тоже время использование больших, чем необходимые временных промежутков, приводит к неизбежному увеличению суммарных затрат, связанных с выполнением такого рода процесса переработки исходного сырья в указанный выше конечный продукт.

Исходя из этих же соображений назначена и величина избыточного давления подаваемого через внешнюю магистраль к раздающим его соплам сжатого воздуха. Объемы последнего поступают к этим элементам, имея избыточное давление 0,1÷0,6 кгс/см2.

Объемы последнего поступают к этим элементам, имея избыточное давление 0,1÷0,6 кгс/см2.

При величинах в поступающих к этим соплам объемах сжатого воздуха избыточного давления меньших, чем 0,1 кгс/см2, падают показатели, характеризующие производительность выполняемого процесса получения металлического алюминия. При значениях же этого параметра больших, чем 0,6 кгс/см2, не удается обеспечить дополнительную интенсификацию его выполнения.

В тоже время, при использовании значений величины избыточного давления в объемах подаваемого к таким элементам устройства сжатого воздуха больших, чем эта указанная выше величина, возрастают затраты необходимой для его получения и подвода в эти области, применяемой электрической энергии.

Процентное содержание частиц глины в составе используемой в процессе обработки водяной суспензии, имеющее значение 60-70%, назначено исходя из наличия действия следующих факторов.

При концентрации такого рода компонента в последней меньшей, чем 60%, применяемый сырьевой материал превращается в «бедный», что отрицательно сказывается на показателях эффективности процесса переработки сырья, так как существенно уменьшается выход необходимого конечного продукта.

При увеличении же его содержания выше значения 70%, перерабатываемая сырьевая масса резко снижает показатели, определяющие степень ее пластичности. Это в конечном итоге, существенно затрудняет выполнение процесса перемещения ее из загрузочного бункера в полость корпуса устройства, а так же и последующий перенос составляющих сырье объемов такого материала по внутренней поверхности последнего.

Наличие же указанного выше обстоятельства так же отрицательно сказывается на результатах, обеспечиваемых при выполнении предложенной технологии получения металлического алюминия.

Выбор значений углов наклона 10-20° продольной оси корпуса устройства к линии горизонта произведен с учетом возможности влияния на процесс переработки сырьевого материала следующих обстоятельств.

При значениях угла такого наклона, меньших чем 10°, существенно замедляется скорость прохождения вязкой водяной суспензии от начала корпуса устройства до самого его конца. Это может негативно повлиять на качественные характеристики получаемого с применение предложенного метода конечного продукта.

Наоборот, при увеличении указанного угла до величины, превышающей 20°, процесс перемещения может ускориться настолько, что в перерабатываемой сырьевой массе не успеют пройти необходимые структурные преобразования. Это обстоятельство, как и в разобранном выше варианте, может тоже отрицательно сказаться на результатах, характеризующих эффективность выполнения процесса.

Диапазон скоростей(6-10 об/мин) в пределах которого проводится вращение шнека, назначен с учетом следующих соображений. При вращении его с угловой скоростью, меньшей, чем 6 об/мин, перемещение сырьевой массы внутри корпуса устройства замедляется настолько значительно, что выход необходимого конечного продукта под влиянием этого фактора будет существенно снижен. При величинах же угловой скорости вращения шнека, превышающих значение в 10 об/мин, содержащий частицы глины перерабатываемый материал, может при прохождении через формируемые в корпусе устройства области его восстановления до металла, пересечь последние за неоправданно короткий промежуток времени.

Наличие этого обстоятельства будет служить в этом случае очевидной помехой для протекания в последнем необходимых для получения конечного продукта структурных превращений.

В связи со всем этим относительный диапазон скорости вращения шнека в корпусе и задается в пределах 6-10 об/мин.

Для осуществления процесса получения металлического алюминия осуществляемого с применение предлагаемого способа, использовалась обыкновенная строительная глина, необходимые объемы которой были изъяты из расположенного поблизости карьера, в котором и проводилось извлечение залегающих в нем пород для удовлетворения соответствующих нужд строительного производства. Применяемая в качестве основного компонента для получения исходного сырьевого материала глина содержала в своем составе следующие соединения:

окись алюминия Al2O3 — 38,3%

окись кремния SiO2 — 41,6%

окись железа Fe2O3 — 6,4%

карбонат кальция CaCO2 — 2,9%

углекислый магний MgCO3 — 0,88%

углекислый натрий Na2CO3 — 0,66%

вода Н2О — остальное до 100%

Для проведения всех указанных ниже экспериментов по получению металлического алюминия с использованием предложенного способа, применялось однотипное сырье, сформированное с применением глиняной породы, имеющей один и тот же, указанный выше состав.

Перед началом приготовления загружаемой в перерабатывающее устройство водяной суспензии, осуществлялось измельчение кусков применяемой в ней глиняной руды с помощью шаровой мельницы, с получением из них частиц глины, дисперсность которых соответствовала значению 0,001-1,0 мм. Входящие в состав исходного сырья примеси — соединения Si; Fe; Ca; Mg; Na на конечных этапах обработки превращались в твердые пластинчатые отходы серовато — бурого цвета.

В случае выполнения предварительного обогащения исходной руды. получаемый процент выхода металлического алюминия из объема используемой породы соответственно увеличится по отношению к указанному раньше. Однако выполнение этой операции связано с существенными дополнительными финансовыми и трудовыми затратами, и в серии приводимых ниже примеров этот прием не применялся. Для выработки металла использовалась только так называемая «бедная» и не отчищенная от примесей «руда». Но и из нее, как уже отмечалось выше, показатели выработки алюминия достигали достаточно существенных значений. Размолотая на мелкие частицы, содержащая глину, исходная порода затем заливалась необходимым объемом водопроводной воды, и перемешивалась до получения из этих двух компонентов однородной вязкой водяной суспензии.

После получения последней производилась загрузка сформированного этой операцией объема суспензии непосредственно в бункер самого используемого для получения металла устройства. Далее процесс выполнения предлагаемого способа иллюстрируется при помощи ряда приводимых ниже примеров.

Пример 1. В загрузочный бункер с емкостью последнего 350 л помещалась водяная суспензия, содержание в которой частиц глины с дисперсностью 0,001-1,0 мм составляло 200 кг или 60% от ее объема. Остальное вода — 143 кг или 40% от суммарного полученного размешиванием составляющих компонентов объема сырья. После окончания операции загрузки одновременно включались: привод вращения обеспечивающего подачу сырья шнека 4 со скоростью 6 об\мин, электрические обмотки катушки 15 во всех четырех смонтированных на корпусе 3 устройства генераторах, а через все сопла 6 осуществлялась подача сжатого воздуха. Поступление его к последним из внешней магистрали производилось под избыточным давлением 0,6 кгс\см2. Корпус 3 применяемого устройства имел наклон к уровню горизонта. Величина такого угла наклона составляла 15°. Напряженность генерируемых во всех четырех контурах 5, равномерно размещенных вдоль корпуса 3 предложенного устройства магнитных полей, замеренная непосредственно в рабочих зонах «Д» с помощью датчика Холла и измерительного моста, составляла 4*104 А\М. Частота их колебания соответствовала значению 70 Гц. Время обработки в этом примере соответствовало значению 1,33 часа. Проходящая по корпусу 3 предложенного устройства водяная суспензия 2 из частиц глины, под воздействием формируемых контурах 5 магнитных потоков, была превращена в набор из металлических гранул из аллюминия с различными размерами, и в пластинчатые отходы, состоящие из входящих в состав исходного сырья соединений-примесей.

Таким образом, по окончанию процесса переработки водяной суспензии, был получен металлический алюминий, количество которого составило величину, равную 35,4 кг — 17,7%, а так же и пластинчатые отходы, масса которых составляла величину, равную 108 кг. Габаритные размеры пластин, входящих в указанные выше шлаки, находились в пределах от 1 мм до 3 мм, а сами пластины имели серовато — бурый цветовой оттенок.

Остальной объем переработанной породы был представлен выпущенными через отводящие патрубки 7 объемами газов (CO2; H2O), которые были отправлены непосредственно в окружающую устройство атмосферу.

Полученные обработкой гранулы металла с размерами от 6 до 10 мм составили 70% от суммарного веса, сформированного по окончанию процесса металла — т.е. соответственно 24,8 кг;

Остальное его количество приходилось на гранулы металла с размером в 40-60 мм т.е. 10,6 кг или 30%. Степень чистоты полученного обработкой металла составляла относительно содержания в сформированных такой обработкой гранулах, как мелких, так и крупных, самого алюминия значение, равное 99,99993%.

Пример 2. обработка исходного сырья осуществлялась в соответствии с той схемой, что была указана и в примере 1.

Количество использованной для приготовления водяной суспензии содержащей глину породы составило 240 кг; или 70% от ее массы, остальное вода — 103 кг или 30% от ее общего объема. Подача воздуха к обрабатываемому сырью осуществлялась под избыточным его давлением равным 0,1 кгс\см2.

Привод вращения шнека обеспечивал скорость его углового перемещения, равную 10 об\мин. Угол наклона корпуса устройства к линии горизонта остался тот же, что и в примере 1-15°. Напряженность генерируемых во всех четырех контурах 5, магнитных полей в зонах «Д», составляла 1*10 А\М, при частоте их 40 Гц.

Время проведения процесса обработки составляло 51 минуту (0,85 часа). Полученная после окончания процесса обработки масса из алюминиевых гранул имела вес 43,8 кг (18,25%). Объем сформировавшихся в результате проведения обработки пластинчатых шлаков составил 117,6 кг; остальной объем используемого для получения металла сырья был представлен выпущенными из устройства в наружную атмосферу газами. Степень чистоты полученного металла соответствовала значению 99,99991%.

Количество гранул металлического алюминия, выделенного из содержащего соединения последнего исходного сырьевого материала, с размерами 6-10 мм, составило значение в 60% от всего полученного его объема, или 26,3 кг. Остальную полученную по окончанию процесса обработки его массу составили гранулы с размерами 40-60 мм — около 40% от суммарного количества, или 17,5 кг.

Пример 3. Обработка полученной из частиц глины водяной суспензии производилась в соответствии со схемой, указанной в примерах 1,2.

Количество входящей в состав применяемой водяной суспензии содержащей глину породы составляло 220 кг или 65%, остальное вода — 118,5 кг или 35% от всей ее массы. Подача сжатого воздуха к обрабатываемому сырью выполнялась под избыточным его давлением в 0,4 кгс\см2. Вращение шнека осуществлялось со скоростью 8 об\мин. Угол наклона корпуса устройства к линии горизонта был таким же, что и в примере 1,2-15°. Напряженность всех создаваемых в зонах «Д» и расположенных в зоне действия всех четырех генераторов магнитных полей, составляло величину в 0,8*105 А\М, а частота последних была равна 50 Гц. Временной промежуток, по истечению которого была осуществлена переработка всего объема исходного сырья в необходимый конечный продукт, составил 60 мин (1 час). Полученная в результате ее выполнения масса металла имела вес 39,6 кг, или 18% от количества использованной для его получения породы.

Вес сформировавшегося вместе с металлом объема пластинчатых отходов, составлял 113,5 кг. Остальной объем использованного для получения металла сырьевого материала был превращен в газы, выведенные из полости применяемого для выработки алюминия устройства, прямо в окружающую его атмосферу. Степень чистоты — сформированных обработкой гранул металлического алюминия, относительно его содержания в последних, соответствовало значению 99,99992%.

Количество полученных обработкой гранул металла, имеющих размеры в 6-1,0 мм, составляло 65%, или 25,7 кг Остальной объем накопленного по окончанию процесса переработки металла были представлены гранулами с размерами в 40-60 мм, т.е. 35% от полученного обработкой объема, или соответственно, 13,9 кг.

Из всех представленных выше примеров наглядно видно, что получение металлического алюминия, отличающегося высокой степенью чистоты, может осуществляться с применением любого, содержащего глину рудного сырья, определение месторождений которого не связано с выполнением трудоемкой геологической разведки. Последнее при выполнении предлагаемого способа не подвергается ни обогащению, ни отчистке от содержащихся в нем примесей, представленных другими, распространенными в природе элементами. Наличие указанных выше обстоятельств позволяет предполагать, что применение предложенного способа может оказаться достаточно эффективным в случае его использования для удовлетворения нужд действующего промышленного производства.

В дальнейшем, в представленных ниже материалах, излагаются конструктивные принципы, в соответствии с которыми выполняется используемое для осуществления этого способа устройство, наличие которых, в конечном итоге и обеспечивает получение в процессе его применения необходимого положительного эффекта.

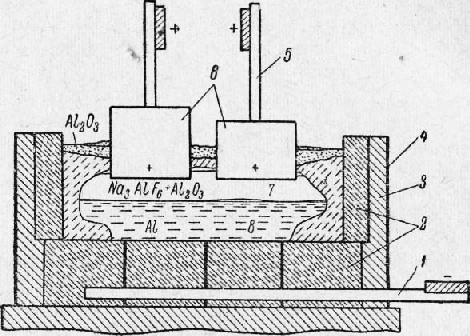

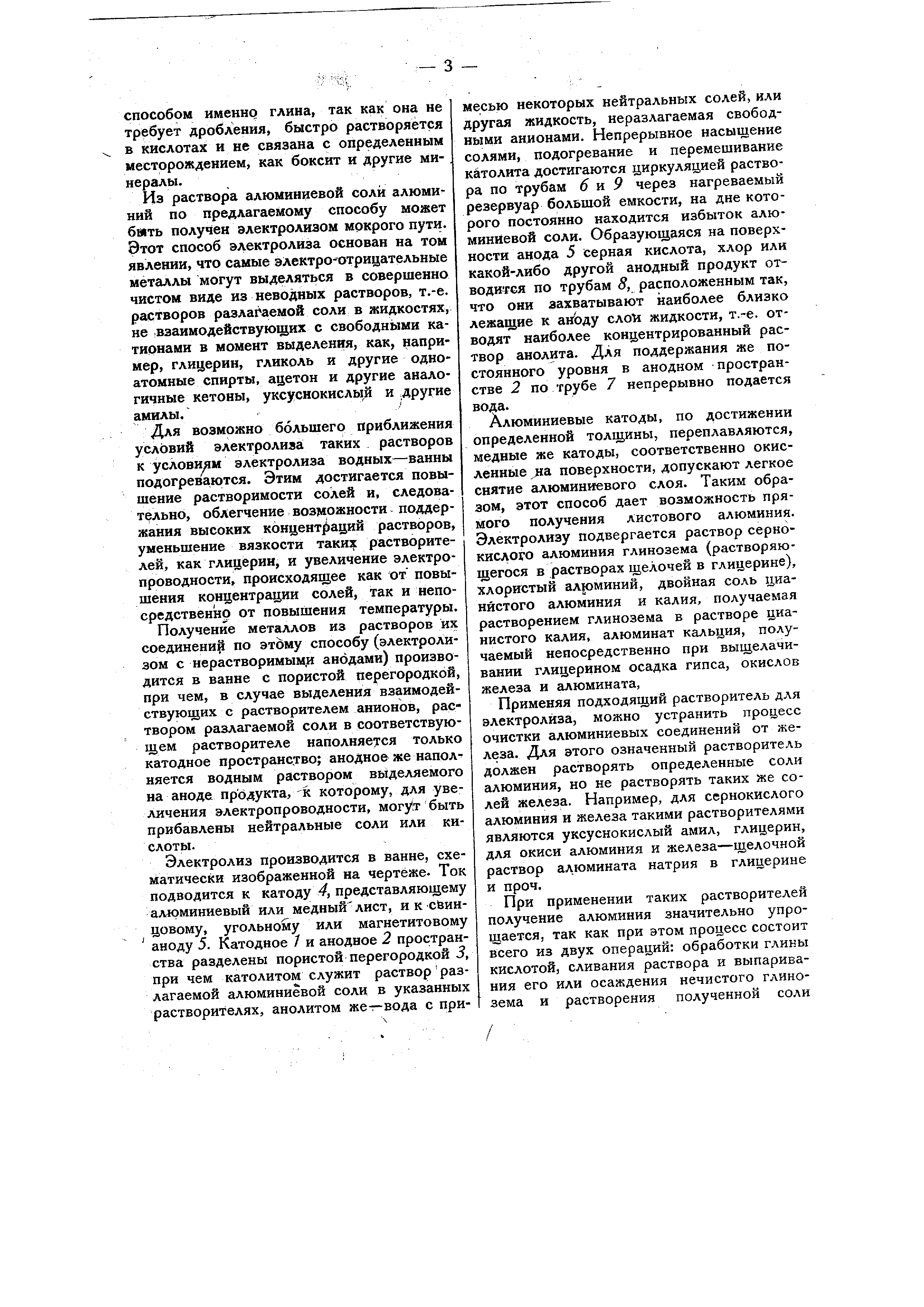

Применяемое для осуществления предложенного способа устройство изображено на фиг.1, фиг.2.

На фиг.1 — продольный разрез корпуса устройства и схема размещения обеспечивающих переработку исходного сырья магнитных контуров.

На фиг.2 — поперечный разрез по А-А корпуса устройства, выполненный на том его участке, на котором установлен сам используемый в многоконтурной системе и составляющий ее магнитный генератор.

На фиг.1, фиг.2 в свою очередь изображены:

Позиция 1 — загрузочный бункер, с помещенной в его объем массой перерабатываемого исходного сырья 2.

Позиция 2 — обрабатываемый исходный материал, состоящий из размолотых предварительно кусков глины и воды.

Позиция 3 — корпус устройства, во внутренней полости которого и протекает процесс обработки исходного сырья 2.

Позиция 4 — винтовой шнек, лопасти которого осуществляют перемещение перерабатываемого сырья от переднего конца корпуса 3 к его заднему.

Позиция 5 — смонтированные с зазорами «а» на корпусе 3 обрабатывающие сырье магнитные контура, имеющие угол наклона к наружной поверхности корпуса, равный 90°.

Позицией 6 — проходящие насквозь через стенки корпуса 3 сопла, осуществляющие подачу струй сжатого воздуха к массе перерабатываемого сырьевого материала, и размещенные на корпусе 3 отстоящими друг от друга на одинаковых расстояниях рядами.

Позицией 7 — полые патрубки, закрепленные на передней и задней частях корпуса 3, нижний конец которых заходит во внутренний объем корпуса 3, а верхний обеспечивает сообщение полости последнего с наружной атмосферой.

Позиция 8 — отделяющий нижний конец патрубка 7 от верхнего редукционный клапан, осуществляющий пропуск поступающих из полости корпуса 3 объемов газа, в случае, если давление в ней превышает заданную его настройкой величину.

Позиция 9 — накопительный бункер, в который осуществляется сброс полученных обработкой в полости корпуса 3 ее конечных продуктов.

Позиция 10 — накапливаемые в объеме накопительного бункера гранулы металлического алюминия и сбрасываемые туда же шлаковые отходы.

Позиция 11 — стойки для закрепления корпуса 3 устройства под заданным углом к линии горизонта на самом его основании.

Позиция 12 — такие же стойки, обеспечивающие фиксацию в заданном положении применяемых в устройства магнитных контуров 5.

Позиция 13 — заслонка, при помощи которой открывается нижняя часть бункера 9, в случае, когда последний оказывается заполнен целиком.

Позиция 14 — магнитопроводящие элементы, контура 5, с помощью которых создаются оптимальные условия для прохождения генерируемого в их объеме суммарного магнитного потока.

Позиция 15 — электрические обмотки — катушки, выполняющие функцию соленоидов, и обеспечивающие при включении их в электрическую цепь формирование переменных магнитных полей.

Позиция 16 — выполненные на переднем и заднем концах шнека 4 оси, с помощью которых обеспечивается его непрерывное вращение в полости корпуса 3.

Буквами «а» — образующиеся в процессе монтажа корпуса 3 в сквозном пазе «Б» магнитного контура установочные воздушные зазоры.

Буквой «Б» — выполненный в одном из составляющих магнитный контур элементов 14 сквозной паз, в полости которого размещается корпус 3 используемого устройства.

Буквой «В» — сформированный в корпусе 3, примыкающих к нижнему концу бункера 1 входной проем, через который производится подача сырьевого материала в его внутреннюю полость.

Буквой «Г» — аналогичный выходной проем в корпусе 3, через который осуществляется удаление из последнего полученных там конечных продуктов.

Буквой «Д» — пространственные эллипсоиды, формируемые в процессе колебательного углового перемещения генерируемых магнитными контурами 5 результирующих векторов суммарных магнитных потоков.

Буквами «φ» — угол наклона продольной оси симметрии корпуса 3 к уровню горизонта — 10°-20°, а также торцевых плоскостей установленных на корпусе 3 генераторов 5 относительно линии вертикали — 10°-20°.

Следует обратить внимание на то, что указанное на фиг.1; фиг.2 устройство для осуществления предложенного способа, имеет следующие особенности своего конструктивного исполнения, а именно:

Закрепление корпуса 3 под заданным углом к линии горизонта и поверхности основания производится с использованием системы из стоек 11 (см. фиг.1). Аналогично осуществляется и размещение используемых в устройстве, и то же смонтированных с наклоном к наружной поверхности корпуса 3 генераторов — т.е. с применением поддерживающих их стоек 12.

Вращение же винтового шнека 4 выполняется на осях 16, проходящих сквозь торцевые стенки корпуса 3 и закрепленных там в соответствующих подшипниках (на чертеже не показаны). Одна из этих осей 16 имеет кинематическую связь с внешним приводом вращения шнека 4 (на чертеже показан). Подающие струи воздуха к сырьевой массе 2 сопла 6 (см. фиг.1) размещены вдоль тела корпуса 3 равномерно, образуя чередующиеся ряды. При этом они как бы расположены по периметру получаемому при сечении этого же корпуса 3 квадрата, если мысленно провести через него секущую плоскость, расположенную под пространственным углом к его продольной оси, значение которого равно 90°. Сопла 6 также закреплены на равных друг от друга расстояниях, и имеют относительно той поверхности, к которой они присоединяются как тангенциальные, так и радиальные углы наклона в 30-45° (на чертеже же эти углы не отображены). Применение именно такой схемы расстановки сопел 6 на наружной поверхности корпуса 3 (т.е. под двумя углами наклона) позволяет не только обеспечить подачу необходимых для протекания процесса восстановления металла из его соединенной порций применяемого для этого газа, но и осуществлять при этом дополнительно, в момент попадания в полость корпуса формируемых в них струй сжатого воздуха, интенсивное перемешивание находящихся в зоне воздействия последних микрообъемов перерабатываемого сырья 2.

С целью упрощения конструкции предлагаемого устройства, его корпус 3 в поперечном своем сечении имеет форму квадрата, в центре которого смонтирован вращающийся в нем винтовой спиральный шнек 4. Соответственно, сквозной паз «Б», выполняемый для размещения в генераторах 5 корпуса 3, имеет простую прямоугольную форму, что обеспечивается за счет наличия углов наклона φ их торцевых плоскостей относительно вертикали. Следует еще и указать, что на фиг.1 показаны закрепленные на корпусе 3 магнитные контура 5 — первый из четырех прикрепляемых установленный около его самой передней части, и последний — четвертый, наиболее близко смещенный к заднему его концу.

Второй и третий из контуров 5 на чертеже фиг.1 не показаны, так как они попали в зону условного разрыва, выполненного примерно на половине всей длинны корпуса 3, для упрощения чтения чертежа.

Размещение всех четырех генераторов 5 вдоль корпуса 3 производится на одинаковом расстоянии их друг от друга, и от переднего и заднего его концов.

Установка всех магнитных контуров 5 на наружной поверхности корпуса 3 предлагаемого устройства производится с помощью выполненных в них сквозных прямоугольных пазов «Б», через которые и проходит тело последнего. В процессе монтажа этих магнитных генераторов на корпусе 3 и создаются отмеченные на фиг.1, фиг.2 воздушные зазоры «а», наличие которых и обеспечивает возможность проведения их размещения в этих зонах, равномерно расположенных по всей длине корпуса 3.

Работа предлагаемого устройства в процессе получения алюминия из используемого для этого сырья осуществляется следующим образом.